Отчет по практике по профилю специальности вид практики (учебная практика, практика по профилю специальности, преддипломная практика) по пм. 01. Разработка технологических процессов изготовления деталей машин

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

МИНОБРНАУКИ РОССИИ МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Камышинский технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Волгоградский государственный технический университет» Факультет "Среднее профессиональное образование" наименование факультета Кафедра "Технология машиностроения и прикладная механика" наименование кафедры ОТЧЕТ

вид практики (учебная практика, практика по профилю специальности, преддипломная практика)

наименование организации срок прохождения практики с "7" .........июня..... 2018г. по "27" ...........июня.......... 2018г.

ФИО курс, группа Руководитель практики от

ФИО должность подпись Руководитель практики от

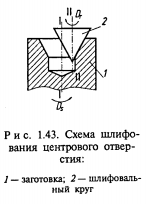

ФИО должность подпись Отчет защищен с оценкой _____________ Камышин, 2018 г. Содержание Раздел 1 . Установление маршрута изготовления деталей .Изучение конструкторской документации для проектирования технологического процесса ………………………………………………………………………………..3 1.1Определения типа производства …………………………………………………..3 1.2Выбор заготовки ……………………………………………………………………6 1.3Определение маршрута обработки ………………………………………………..9 1.4Определения класса детали ………………………………………………………11 1.5Изучение типовых ТП обработки детали………………………………………...12 Раздел 2 . Определение баз, выбор технологического оборудования и технологической оснастки; приспособлений, режущего, мерительного и вспомогательного инструмента……………………………………………………15 2.1Определение способа базирования ………………………………………………15 2.2Выбор технологического оборудования…………………………………………20 2.3Выбор технологической оснастки ……………………………………………….23 2.4Выбор режущего, мерительного и вспомогательного инструмента …………..25 Раздел 3 . назначение режимов резания , определение норм времени ……….26 3.1Расчёт и табличное определение рациональных режимов резания по операциям……………………………………………………………………………...26 3.2Определение норм времени ………………………………………………………30 Раздел 4 . Программирование обработки деталей на станке с ЧПУ………….31 4.1Разработка УП для Токарных ,фрезерных ,сверлильных станков с ЧПУ, много целевых станков и обрабатывающих центров . …………………………………….33 4.2Кодирование и запись УП…………………………………………………………40 Раздел 5 . Подготовка управляющих программ для токарных станков , оснащённых УЧ-ПУ…………………………………………………………………47 5.1Нанесение УП на программоносители …………………………………………..48 5.2Ввод УП с программоносителя …………………………………………………..49 5.3Ввод УП с пульта станка …………………………………………………………50 5.4Коррекция УП ……………………………………………………………………..51 Раздел 6 . Работа с системами CAD/CAM по оформлению технологической документации и внесению изменений …………………………………………...52 6.1Работа с системами CAD/CAM по оформлению технологической документации и внесению изменений………………………………………………52 Раздел 7. Проектирование Технологического процесса ……………………….59 7.1Проектирование операционного ТП……………………………………………...59 7.2Заполнение бланков и карт эскизов обработки . ………………………………..62 Список литературы………………………………………………………………….63 Раздел 1 . Установление маршрута изготовления деталей.Изучение конструкторской документации для проектирования технологического процесса . 1.1Определения типа производства .  Рис.1 чертёж детали Тип производства оказывает решающее влияние на особенности его организации, управления и экономические показатели. Организационно-технические особенности типа производства влияют на экономические показатели предприятия, на эффективность его деятельности. Для определения типа производства находим массу вала четырехступенчатого по формулам: Мд=Vρ Где: ρ-плотность материала вала ρ =7,8г/〖см〗^3 V-объем вала V=974,8〖см〗^3 Мд=739,5•7,8=7,65 кг. Определяем тип производства, в зависимости от габаритов, массы (веса) и размера годовой программы выпуска изделий, из этих данных необходимо установить тип производства: Единичное - определяется выпуском деталей (продукции) в малом количестве. Серийное - производство характеризуется ограниченным выпуском продукции, но большими сериями. Серийное производство подразделяется на крупносерийное и мелкосерийное. Крупносерийное - относительно постоянный выпуск продукции большими сериями, либо изготовлением изделий, производство которых часто повторяется. По характеру ближе остальных к массовому. При выборе технологического оборудования специального и специализированного, дорогостоящего приспособления или вспомогательного приспособления и инструмента необходимо производить расчёт затрат и сроков окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения. Мелкосерийное - широкая номенклатура, большой размер серии, редкая периодичность выпуска. По характеру близко к единичному. Массовое - характеризуется выпуском одной и той же продукции как правило длительное время (годами). Согласно массе детали 7,65 кг, и годовой программе 5000 шт. в год, тип производства - среднесерийное. Таблица 1 - Определение типа производства

В соответствии с таблицей 1 зная, что в год выпускается 5000 деталей, а масса вала равна 7,65 кг, то тип производства среднесерийный. Серийное производство характеризуется изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем составе предметно-замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления. Предметная специализация участков делает целесообразной обработку партии деталей параллельно на нескольких станках, выполняющих следующие друг за другом операции. Как только на предыдущей операции заканчивается обработка нескольких первых деталей, они передаются на следующую операцию до окончания обработки всей партии. Таким образом, в условиях серийного производства становится возможной параллельно-последовательная организация производственного процесса. Это его отличительная особенность. Применение той или иной формы организации в условиях серийного производства зависит от трудоемкости и объема выпуска закрепленных за участком изделий. Так, крупные, трудоемкие детали, изготовляемые в большом количестве и имеющие сходный технологический процесс, закрепляют за одним участком с организацией на нем переменно-поточного производства. Детали средних размеров, многооперационные и менее трудоемкие объединяют в партии. Если запуск их в производство регулярно повторяется, организуются участки групповой обработки. Мелкие, малотрудоемкие детали, например нормализованные шпильки, болты, закрепляют за одним специализированным участком. В этом случае возможна организация прямоточного производства. Для предприятий серийного производства характерны значительно меньшие, чем в единичном, трудоемкость и себестоимость изготовления изделий. В серийном производстве, по сравнению с единичным, изделия обрабатываются с меньшими перерывами, что снижает объемы незавершенного производства. 1.2Выбор заготовки . Определяем четыре основных показателей детали: Материал –сталь 40Х;по табл.3.1 для данной марки стали определяем код-6; Серийность производства- табл.3.3;вид заготовок-штамповки, поковки, прокат, масса – 2,3кг, программа выпуска – 6000;определяем код-4; Конструктивная форма – по табл. 3.2;основные признаки детали – в соответствии с чертежом; определяем код -2; Масса заготовки – по табл. 3.4 определяем 2,3кг соответсвующий код -3 Выбираем возможные виды и способы получения заготовок для данной детали учитывая определенные выше коды четыре основных показателей детали: Код материала -6 Код серийности – 4 Код конструктивной формы - 2 Код массы – 3 Из табл.3.7 по определенным ранее кодам 6-4-2-3 из графы таблицы “Вид заготовки” выписываем рекомендуемые коды видов:7,8,9,10. Используя табл.3.6,рашифровываем вычисляемые коды видов заготовок: 7-штамповка на молотах и прессах 8-штамповка на горизонтально-ковочных машинах 9-свободная ковка 10-прокат Определив возможные виды получения заготовки для детали “вал”завершаем данный этап. Технико-экономическое обоснование выбора заготовки Себестоимость производства заготовки – штамповка на молотах определяется по зависимости:  Так как Kв.т.=0,8;Gд=7,65кг,то   Так как М1=5,7кг,М2=8,86кг,Ц1=1500руб.,Ц2=2500руб.,то   Так как Кт.о=25,Кт для штамповок ,поковок ,проката не учитываются , Кс=1, Sотх=27руб/т, Кф=5,то  2)Себестоимость производства заготовки –свободная ковка определяется по зависимости:  Так как Kв.т.=0,6;Gд=7,65кг, то   Так как М1=7,65кг,М2=11,5кг,Ц1=1500руб.,Ц2=3000руб.,то   Так как Кт.о=25,Кт для штамповок ,поковок ,проката не учитываются ,Кс=1,Sотх=27руб/т, Кф=5,то  3)Себестоимость производства заготовки –штамповка на горизонтально-ковочных машинах определяется по зависимости:  Так как Kв.т.=0,85;Gд=7,65кг,то   Так как М1=7,65кг,М2=11,5кг,Ц1=1500руб.,Ц2=2500руб.,то   Так как Кт.о=25,Кт для штамповок ,поковок ,проката не учитываются ,Кс=1,Sотх=27руб/т, Кф=5,то  4)Себестоимость производства заготовки –прокат определяется по зависимости:  Так как Kв.т.=0,4;Gд=7,65кг,то   Так как М1=7,65кг,М2=11,5кг,Ц1=1500руб.,Ц2=3500руб.,то   Так как Кт.о=25,Кт для штамповок ,поковок ,проката не учитываются ,Кс=1,Sотх=27руб/т, Кф=5,то  1.3Определение маршрута обработки . Рассмотрим основные операции механической обработки для изготовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 2 и 3). 005 Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования‚- штамповать или ковать заготовку. 010 Правильная (применяется для проката). Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае нравится весь пруток на правильно-калибровочном станке. 015 Термическая. Улучшение, нормализация. 020 Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию производят:  Рис 2 схема выполнения фрезерно-центровых операций B единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа) B серийном производстве (подрезку торцов выполняют раздельно от центрования на продольно-фрезерных или горизонтально-фрезерных станках, а центрование - на одностороннем или двустороннем центровальном станке). Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призМы и базированием восевом направлении по упору (рис. 2); в массовом производстве (применяют фрезерно-центровальные станки барабанного типа, которые одНовременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают B соответствии с их технологическими функциями по стандарту. Для нежестких валов (отношение длины к диаметру более 12) обработка шеек под люнеты. 025 Токарная (черновая). Выполняется за два уста-нова на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности 1T12, шероховатости Ra 6,3. B зависимости от типа производства операцию выполняют в единичном производстве на токарно-винторезных станках; B мелкосерийном - нa универсальных токарных станках с гидросуппортами и станках с ЧПУ; B серийном - на копировальных токарных станках, горизонтальных Многорезцовых‚ вертикальных одношпиндельных полуавтоматах и станках с ЧПУ; B крупносерийном и массовом - нa многошпиндельных многорезцовых полуавтоматах; мелкие валы могут“ обрабатываться на токарных автоматах. 030 Токарная (чистовая). Аналогичная приведенной выше. Произв0дится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11...10, шероховатость Ra3,2. 035 Фрезерная. Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дискбВой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» метолом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. 040 Сверлильная. Сверление всевозможных отверстий. 045 Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мел кие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках B зависимости от типа производств . Наружные резьбы нарезают в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками; мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точ ности - резьбонарезными головками на револьверных и болторезных станках; крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием. 050 Термическая. Закалка объемная или местная, согласно чертежу детали. 055 Исправление центров (центрошлифовальная). Перед шлифованием шеек вала центровочные отверстия, которые является технологической базой, подвергают исправлению “ы“ КРУГ путем шлифования конусным кругом на центрошлифовальном станке за два установа (рис. 3).  Рис.3 Схема щлифования центрового отверстия: 1-заготовка;2-шлифовальный круг 060 Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрошлифовальных станках. Шлицы шлифуются в зависимости от центрирования по: наружной поверхности - наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением; Поверхности внутреннего диаметра - шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции. 065 Моечная. Промывка деталей на моечной машине. 070 Контрольная. 075 Нанесение антикоррозионного покрытия. 1.4Определения класса детали . определяем технологический код детали согласно «Технологическому классификатору детали машиностроения и приборостроения» - наибольший наружный диаметр детали в пределах 80-100 мм ( код А) - длина детали в пределах 240-350 мм ( код 9) - без центрального отверстия ( код 0) - сталь конструкционная с содержанием углерода ( код 11) - обрабатываемая резанием ( код 4) - загатовка горячая штамповка ( код 24) - квалитет точности ( код 20) - класс частоты ( код 4) - зубчатое зацепление ( код 4) - без термической обработки ( код 2) - масса детали ( код Г) Полный технологический код детали: Гост 4543-71 А90114.2420442Г 1.5Изучение типовых ТП обработки детали. Технологический процесс механической обработки — это часть производственного процесса, непосредственно связанная с изменением формы, размеров или свойств обрабатываемой заготовки, выполняемая в определенной последовательности. Технологический процесс состоит из ряда операций. Операцией называется законченная часть технологического процесса обработки одной или нескольких одновременно обрабатываемых заготовок, выполняемая на одном рабочем месте одним рабочим или бригадой. Операция начинается с момента установки заготовки на станок и включает всю последующую ее обработку и снятие ср станка. Операция является основным элементом при разработке, планировании и нормировании технологического процесса обработки заготовок. Операцию выполняют за одну или несколько установок заготовки. Установка — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок. В установке выделяют отдельные позиции заготовки. Позиция— фиксированное положение, занимаемое закрепленной заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции. Технологическая операция может быть выполнена за один или за несколько переходов. Переходом называется часть операции, которая характеризуется постоянством режущего инструмента, режима обработки и обрабатываемой поверхности. В свою очередь, переход может подразделяться на более мелкие элементы технологического процесса — проходы. В процессе прохода снимается слой материала без изменения настройки станка. Разработка всех указанных элементов технологического процесса во многом зависит от характера заготовки и величин припусков на ее обработку. Заготовка—это предмет производства, из которого изменением формы, размеров, шероховатости и свойств материала изготовляют деталь. Заготовки производят в литейных цехах (отливки), кузнечных (поковки, штамповки) или в заготовительных (нарезают из проката). Способ производства заготовок зависит от конструктивных требований к деталям, свойств материала и т. д. При разработке технологического процесса очень важно правильно выбрать технологические (установочные и измерительные) базы. Под установочной базой понимают поверхность заготовки, на которой она закрепляется и по которой ориентируется относительно станка и режущего инструмента. Установочная база, используемая на первой операции, называется черновой базой, а база, которая образовалась в результате начальной обработки и используется для закрепления и ориентировки заготовки при дальнейшей обработке,— чистовой базой. Измерительными базами называются поверхности заготовки, от которых производится отсчет размеров при контроле результатов обработки. При выборе технологических баз руководствуются правилами единства и постоянства баз. Согласно первому правилу в качестве установочных и измерительных баз нужно по возможности использовать одни и те же поверхности. Второе правило требует, чтобы от одной базы обрабатывалось как можно большее число поверхностей. Соблюдение этих правил обеспечивает более высокую точность обработки. За черновую установочную базу обычно принимают ту поверхность, которая в дальнейшем не подлежит обработке или имеет наименьший припуск на обработку. Это позволяет избежать брака из-за недостаточного припуска на эту поверхность. Поверхности, выбранные в качестве установочных баз, должны позволять надежно закреплять заготовку. Разработка технологического процесса начинается с анализа исходных данных — рабочего чертежа и размеров партии деталей (количества подлежащих обработке заготовок одного наименования). При этом учитывают наличие оборудования, приспособлений и т. д. Исходя из рабочего чертежа и размеров партии, определяют род и размеры заготовки. Так, для единичного производства заготовки обычно нарезают из сортового или листового металла (в этом случае слесарь должен определить размеры заготовки с учетом припусков на обработку). При серийном и массовом производстве заготовки, как правило, получают с помощью литья, свободной ковки или штамповки. Для выбранной заготовки намечают технологические базы: сначала — черновую, затем — базу для чистовой обработки. На основе типовых технологических процессов определяют последовательность и содержание технологических операций по обработке конкретной детали. Когда последовательность обработки определена и операции намечены, для каждой из них подбирают необходимое оборудование, технологическую оснастку (рабочие и измерительные инструменты, приспособления) и вспомогательные материалы (средства для окраски заготовок при разметке, охлаждающе-смазочные материалы и т.д.). В случае обработки деталей на станках рассчитывают и назначают режимы обработки. Затем технологический процесс нормируют, т. е. определяют норму времени на выполнение каждой технологической операции. Государственными стандартами установлена Единая система технологической подготовки производства (ЕСТПП). Основное назначение ЕСТПП — установление системы организации и управления процессом технологической подготовки производства. ЕСТПП предусматривает широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и средств механизации и автоматизации производственных процессов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||