Отчет. отчет ленчик. Отчет по производственной практике (ПП. 01, Пп. 02, Пп. 05) Пм. 01 Организация и выполнение работ по эксплуатации и ремонту электроустановок

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

|

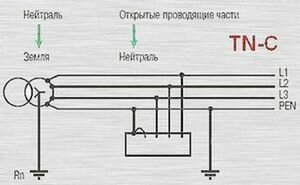

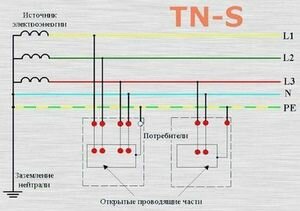

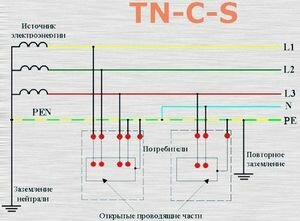

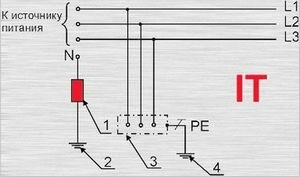

Министерство образования и науки Республики Башкортостан ГБПОУ ОКТЯБРЬСКИЙ КОММУНАЛЬНО-СТРОИТЕЛЬНЫЙ КОЛЛЕДЖ Специальность: 08.02.09 «Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий» ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ (ПП.01, ПП.02, ПП.05) ПМ.01 «Организация и выполнение работ по эксплуатации и ремонту электроустановок», ПМ.02«Организация и выполнение работ по монтажу и наладке электрооборудования промышленных и гражданских зданий» и ПМ.05 «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих (электромонтажник по силовым сетям и электрооборудованию)» ВЫПОЛНИЛ СТУДЕНТ гр. МЭ17-2 Зарипов Л.Д РУКОВОДИТЕЛЬ ПРАКТИКИ ОТ КОЛЛЕДЖА: Швыркова Л.В. Октябрьский, 2020г Содержание Введение……………………………………………………………………………………………………………………..……………..3 1.Характеристика предприятия, основные виды деятельности…………………..…..………..4 2.Виды заземления…………………………………………………………………………………………………………………...5 3.Организация и выполнение работ по эксплуатации и ремонту электроустановок…………………………………………………………………………………………….…………………..…8 - классификацию кабельных изделий и область их применения; - устройство, принцип действия и основные технические характеристики электроустановок; - условия приемки электроустановок в эксплуатацию; - перечень основной документации для организации работ; - требования техники безопасности при эксплуатации электроустановок; - устройство, принцип действия и схемы включения измерительных приборов; - типичные неисправности электроустановок и способы их устранения; - назначение и периодичность ремонтных работ; - методы организации ремонтных работ. 4.Устройство защитного заземления в судостроении……………………………….……………..19 5.Общая характеристика электрооборудования судна………………………………………….…..21 6.Краткое описание проекта ЛК-60Я………………………………………………………………………………23 7.Процесс работы…………………………………………………………………………………………………………..…..…26 Заключение…………………………………………………………………………………………………………………..…….…..30 Введение В связи с бурным развитием промышленности и строительства в сфере нефте-газодобычи, энергетики, судостроения, нефтехимии и нефтепереработки по всей стране растет значение компании ООО «ГСИ СНЭМА» («ГлобалСтрой-Инжиниринг СпецНефтеЭнергоМонтажАвтоматика») как одной из крупнейших подрядных организаций в стране. В силу этого значительно повышаются требования к квалификации работников ООО «ГСИ СНЭМА». Производственная практика является органической частью учебного процесса и эффективной формой подготовки специалиста к трудовой деятельности. Основной целью практики является получение первичных профессиональных умений и навыков электромонтера на основе изучения работы конкретного предприятия для освоения современного электрооборудования. Для достижения вышеуказанной цели во время производственной практики для получения первичных профессиональных навыков должны быть решены следующие задачи: 1) закрепление и совершенствование знаний и практических навыков, полученных во время обучения; 2) подготовка к осознанному и углубленному изучению обще профессиональных и специальных дисциплин; 3) формирование умений и навыков в выполнении электромонтажных работ; 4) овладение первоначальным профессиональным опытом. Я проходил производственную практику в качестве работника ООО «ГСИ СНЭМА» в АО «Балтийский завод» г. Санкт-Петербург. «ГСИ СНЭМА» выполнял множественный комплекс работ. 1. Характеристика предприятия, основные виды деятельности ООО «ГСИ СНЭМА» («ГСИ СпецНефтеЭнергоМонтажАвтоматика») - инжиниринговая компания, которая уже 50 лет работает на объектах по всей России и является одним из крупнейших ЕРС подрядчиков в стране. Компания выполняет работы в сфере нефте-газодобычи, энергетики, судостроения, нефтехимии и нефтепереработки, занимается шельфовыми проектами и является партнером в развитии других крупных промышленных объектов. 1200 сотрудников более 50 лет в строительстве 525 проектов 1 500 000 км проложенного кабеля 60 млн шт. cмонтированного оборудования К 2020 году «ГСИ СНЭМА» выполняет следующие виды работ: строительно-монтажные работы; электромонтажные работы; монтаж КИПиА; пусконаладочные работы; сервисное обслуживание; В 1986 году создано НПО «Нефтеавтоматика», из структуры которой в том же году было выделено производственное объединение «Союзнефтеэнергомонтажавтоматика». В 1996 году компания становится открытым акционерным обществом. В 2002 году ОАО «СНЭМА» входит в холдинг АО «ГСИ». С 2010 года в соответствии с решением единственного акционера преобразовано в ООО «ГСИ СНЭМА» Юридический адрес: 450095, республика Башкортостан, город Уфа, Майкопская улица, дом 67 Руководитель организации: Генеральный директор Андреев Дмитрий Владимирович 30 декабря 2019 г. \ 2. Виды заземления Заземлением принято называть намеренное соединение металлических частей электроприборов с устройством заземляющего контура. Такой подход позволяет не только обезопасить работу электрооборудования, но и защититься от утечки тока, а также от скопления статистического электричества. Для устройства заземления в землю забивают металлические проводники, которые кабелем или металлической шиной соединяют с корпусом электро потребителей. Основной характеристикой заземления, является его сопротивление и сечение проводников, которое определяет качество заземления. На сегодняшний день бывают разные виды заземления: TN-S и TN-C, TT и IT, а также TN-C-S. Какое различие между всеми вышеперечисленными видами заземления, и какое заземление, самое надежное из всех? TN-C заземление было разработано и сконструировано в начале прошлого века в Германии. В данном виде заземления PE-проводник соединён с рабочим нулём в один провод. Основным недостатком TN-C заземления является возникновение большого линейного напряжения в случае обрыва нуля на корпусе электроприбора. Тем не менее, такой вид заземления можно до сих пор встретить в старых советских постройках.  TN-S заземление пришло на смену опасной системе TN-C в далеких 30-х годах прошлого столетия. В этой системе заземления защитный и рабочий ноль уже разделялись на подстанции, а заземлитель был вынесен в отдельную металлическую конструкцию из толстой арматуры. Вследствие этого, даже при разрыве рабочего нуля, не возникало сильного линейного напряжения, которое и стало основным недостатком TN-C заземления.  TN-C-S заземление представляет собой систему, в которой разделение рабочих и защитных нулей происходит непосредственно в самой линии. Однако такой вид заземления, точно так же, как и TN-C заземление имеет один и тот же существенный недостаток, связанный с линейным напряжением в случае обрыва нулевого провода.  TT заземление представляет собой систему, где непосредственно сама КТП имеет соединение с устройством заземления. В ней абсолютно все токопроводящие элементы имеют надежное соединение с заземлителями, которые отделены от заземлителей нейтрали трансформаторной подстанции.  IT заземление представляет собой систему заземления повышенной электро безопасности. В данном виде заземления нейтраль источника электроснабжения имеет собственную защиту, а токопроводящие элементы заземлены. Такая система заземления устанавливается там, где требуются высокие требования касательно электро безопасности установок.  3. Организация и выполнение работ по эксплуатации и ремонту электроустановок Классификация кабельных изделий и область их применения Кабельные изделия предназначены для передачи и распределения электрической энергии и сигналов связи и информации, выполнения электрических соединений в различных электротехнических устройствах, изготовления обмоток электрических машин, аппаратов и приборов. 1. Неизолированные провода предназначены в основном для использования при строительстве воздушных линий электропередачи. Провода изготовляются из меди, алюминия, бронзы, а также комбинированными (стальной сердечник, поверх которого накладывается один или несколько извивов алюминиевой проволоки). 2. Силовые кабели предназначены для передачи и распределения электрической энергии. Кабели выпускаются с медными и алюминиевыми токопроводящими жилами с изоляцией из бумажных лент, пропитанных маслом или специальными составами, а также с изоляцией из поливинилхлоридного пластиката, полиэтилена, сшитого полиэтилена, резины. Диапазон переменных напряжений силовых кабелей -от 660В до 500 кВ. Кабели имеют свинцовые, алюминиевые или пластмассовые оболочки. 3. Кабели связи предназначены для передачи сигналов связи и информации. Кабели имеют медные жилы и бумажную или пластмассовую изоляцию. В качестве пластмасс используются полиэтилен, поливинилхлоридный пластикат, полистирол. Изоляция может быть комбинированной: воздушно-бумажной или воздушно-полиэтиленовой. Кабели имеют свинцовые, алюминиевые, стальные, пластмассовые или металлопластмассовые оболочки. Кабели связи делятся на высокочастотные и низкочастотные. Высокочастотные кабели –это кабели дальней связи, низко частотные кабели местной связи (городские телефонные, внутри районные и т. п.). 4. Контрольные кабели предназначены для питания приборов, аппаратов и других электротехнических устройств и используются в цепях контроля. Контрольные кабели имеют токопроводящие жилы из меди, биметалла алюминий-медь, алюминия. Изоляция –в основном из полиэтилена и поливинилхлоридного пластиката. Используется также резиновая изоляция. Число токопроводящих жил -от 4 до 37, сечения- от 0,75 до 10 мм2. 5. Кабелиуправленияиспользуютсядляцелейдистанционногоуправленияиимеютмедныежилы. В качестве изоляции используются полиэтилен, поливинилхлоридный пластикат, фторопласт, резина. Число токопроводящих жил -от 3 до 108. Все или отдельные токопроводящие жилы могут быть экранированными. Оболочки кабелей пластмассовые. Поверх оболочки может накладываться панцирная броня из стальных проволок. Кабели управления могут иметь круглую или плоскую форму (ленточные кабели). 6. Монтажные провода используются для выполнения групповых соединений в различных схемах, т. е. для межблочного и внутри блочного монтажа аппаратуры. Токопроводящие жилы -медные, в том числе с покрытиями из серебра, никеля и олова, изоляция-полиэтилен, поливинилхлоридный пластикат, фторопласты. Часть монтажных проводов выпускается с изоляцией на основе стекловолокна, волокон лавсана и капрон, наложенной методом обмотки, с поверхностным лаковым покрытием. Монтажные провода, как и кабели управления, могут выполняться не только круглыми, но и ленточными. 7. Установочные провода предназначены для распределения электрической энергии в силовых и осветительных сетях на открытом воздухе и внутри помещений, в том числе для скрытой прокладки под штукатуркой, для выводов электродвигателей к питания различной переносной аппаратуры и прибором. Провода выпускаются одно- и многожильными (до 30) и в основном рассчитаны на напряжения до 3 кВ. Установочные провода изготовляются с токопроводящими жилами из алюминия, меди н биметалла алюминий-медь. Изоляция –поливинилхлоридный пластикат, полиэтилен, резина, асбест, стекловолокно, резина стеклоткань. Диапазон сечений от 0,50 до 120 мм2. В соответствии с ГОСТ 22483-77 установлен следующий ряд сечений жал кабелей и проводов, мм2: 0,03; 0,05; 0,08; 0,12; 0,20; 0,35; 0.50; 0,75; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10; 16; 25; 35; 50; 70; 95; 120; 150; 185; 240; 300; 400; 500; 625; 800; 1000. 8. Обмоточные провода предназначаются для изготовления обмоток электрических машин, аппаратов и приборов. Токопроводящие жилы –из меди, алюминия, сплавов сопротивления (нихром, манганин, константан). В качестве изоляции применяются эмалевые покрытия на основе синтетических лаков, пропитанное лаками стекловолокно, натуральный шелк, синтетическая в хлопчатобумажная пряжа, пленки, бумага, пластмассы. В ограниченном объеме выпускаются обмоточные провода со сплошной стеклянной и стеклоэмалевой изоляцией. Диапазон размеров –от диаметра 2мкм для круглых проводов до сечения 60- 80 мм2 для прямоугольных проводов. 9. Радиочастотные кабели предназначены для передачи высокочастотной энергии между антеннами и различными радио техническими и электронными устройствами, а также для соединений внутри этих устройств. Выпускаемые кабели в основном имеют коаксиальную конструкцию. Жилы - медные, изоляция из полиэтилена, фторопласта или полувоздушная (пористые пластмассы, шайбы, кордель ит. п.). Поверх изоляции наложены экран и защитная оболочка из полиэтилена или поливинилхлоридного пластиката. Устройство, принцип действия и основные технические характеристики электроустановок Электроустановками называется совокупность машин, аппаратов, линий и вспомогательного оборудования (вместе с сооружениями и помещениями, в которых они установлены), предназначенных для производства, преобразования, трансформации, передачи, распределения электрической энергии и преобразования ее в другой вид энергии. Электроустановки по условиям электро безопасности подразделяются на электроустановки напряжением до 1000 В и электроустановки напряжением выше 1000В. Устройство электроустановок должно соответствовать требованиям Правил устройства электроустановок, строительных норм и правил, правил безопасности труда и другой нормативно-технической документации. Принцип действия приборов защиты электроустановок. Реле серии РКЗ (РКЗМ) осуществляет контроль токов в трех фазах обслуживаемой электроустановки и при выявлении аварийных режимов работы отключает. Условия приемки электроустановок в эксплуатацию Смонтированные или реконструированные электроустановки и пусковые комплексы должны быть приняты в эксплуатацию в порядке, установленном действующими правилами. Перед приемкой в эксплуатацию электроустановок должны быть проведены: -приемосдаточные испытания оборудования и пусконаладочные испытания отдельных систем электроустановок; -в период строительства и монтажа зданий и сооружений - промежуточные приемки узлов оборудования и сооружений, в том числе скрытых работ. -приемосдаточные испытания оборудования и пусконаладочные испытания отдельных систем должны быть проведены подрядчиком (генподрядчиком) по проектным схемам после окончания всех строительных и монтажных работ по сдаваемой электроустановке. - перед приемосдаточными и пусконаладочными испытаниями должно быть проверено выполнение ПУЭ, СНиП, государственных стандартов, включая стандарты безопасности труда, правил органов государственного надзора, правил техники безопасности и промышленной санитарии, правил взрыво- и пожаробезопасности, указаний заводов-изготовителей, инструкций по монтажу оборудования. -дефекты и недоделки, допущенные в ходе строительства и монтажа, а также дефекты оборудования, выявленные в процессе приемосдаточных и пусконаладочных испытаний, должны быть устранены строительными, монтажными организациями и заводами-изготовителями до приемки электроустановок в эксплуатацию. -перед приемкой должны быть подготовлены условия для надежной и безопасной эксплуатации электроустановок: укомплектован, обучен (с проверкой знаний) эксплуатационный персонал; разработаны эксплуатационные инструкции и оперативные схемы, техническая документация; подготовлены и испытаны защитные средства, инструмент, запасные части и материалы; введены в действие средства связи, сигнализации и пожаротушения, аварийного освещения и вентиляции. - до приемки в эксплуатацию электроустановки должны быть приняты потребителем (заказчиком) от подрядной организации по акту. После этого потребитель (заказчик) представляет техническую документацию в требуемом объеме и электроустановки для осмотра и допуска их в эксплуатацию. Приемка в эксплуатацию электроустановок с дефектами и недоделками запрещается. -включение напряжения на новые электроустановки после приемки их в эксплуатацию производится в соответствии с действующими «Правилами пользования электрической энергией». Перечень основной документации для организации работ У каждого Потребителя для структурных подразделений должны быть составлены перечни технической документации, утвержденные техническим руководителем. Полный комплект инструкций должен храниться у ответственного за электрохозяйство цеха, участка и необходимый комплект –у соответствующего персонала на рабочем месте. Перечни должны пересматриваться не реже 1 раза в 3 года. Требования техники безопасности при эксплуатации электроустановок Кооперативному обслуживанию электроустановок допускаются лица, знающие оперативные схемы, должностные и эксплуатационные инструкции, особенности оборудования и прошедшие обучение и проверку знаний в соответствии с указаниями настоящих Правил. Лица из оперативного персонала, обслуживающие электроустановки единолично, и старшие в смене или бригаде, за которыми закреплена данная электроустановка, должны иметь группу по электро безопасности не ниже IV в установках напряжением выше 1000 В и III в установках напряжением до 1000 В. Оперативный персонал должен работать по графику, утвержденному лицом, ответственным за электрохозяйство предприятия или структурного подразделения. В случае необходимости с разрешения лица, утверждавшего график, допускается замена одного дежурного другим. Лицо из оперативного персонала, придя на дежурство, должно принять смену от предыдущего дежурного, а после окончания работы сдать смену следующему дежурному в соответствии с графиком. Уход с дежурства без сдачи смены запрещается. В исключительных случаях оставление рабочего места допускается с разрешения вышестоящего лица из оперативного персонала. Устройство, принцип действия и схемы включения измерительных приборов Электро измерительные приборы –класс устройств, применяемых для измерения различных электрических величин. В группу электроизмерительных приборов входят также кроме собственно измерительных приборов и другие средства измерений -меры, преобразователи, комплексные установки. Применение Средства электрических измерений широко применяются в энергетике, связи промышленности, на транспорте, в научных исследованиях, медицине, а также в быту —для учёта потребляемой электроэнергии. Используяспециальныедатчикидляпреобразованиянеэлектрическихвеличинвэлектрические, электроизмерительныеприборыможноиспользоватьдляизмерениясамыхразныхфизических величин, что ещё больше расширяет диапазон их применения Типичные неисправности электроустановок и способы их устранения Внешний осмотр. Наибольший эффект дает внешний осмотр включенного электрооборудования при отсутствии аварийных признаков отказа и соблюдения правил безопасности труда. Признаками неисправности в этом случае (кроме тех, которые можно обнаружить при включенном электрооборудовании) являются: появление искрений, дыма, нагрев отдельных деталей, появление треска и т.п. Однако внешний осмотр не позволяет обнаружить скрытые неисправности. Метод замены. Если после замены исчезают неисправности, то был заменен действительно поврежденный элемент. Метод вносимой неисправности. В этом случае в проверяемый блок вносятся искусственные повреждения, вызывающие определенные логические взаимодействия элементов. Контроль за параметрами схемы и анализ их изменений позволяют определить или локализовать неисправность. Метод половинного разбиения. Этот метод успешно может быть применен в том случае, если показатели надежности отдельных узлов и блоков схем электрооборудования одинаковы. Для поиска неисправности можно проверить один узел, например, по напряжению, а затем по току. Деление может быть выполнено и внутри блока или узла, что позволяет оперативно локализовать, а затем и обнаружить неисправность. Метод контрольного сигнала. Использование подобного метода обусловлено широким распространением логических элементов и микросхем в системах регулирования и управления. Для обнаружения неисправности с помощью контрольного сигнала целесообразно представить контрольную цепь диаграммой прохождения сигнала через исправную систему. Контрольному сигналу заданной формы будет соответствовать определенная реакция, анализируя которую, можно выявить работоспособность проверяемого узла или электрической цепи. Метод промежуточных измерений. Метод предусматривает осциллографирование характерных процессов, измерение напряжений на контрольных точках, контроль сопротивления отдельных элементов и электрических цепей и другие контрольно-диагностические действия, позволяющие определить место неисправности в электрооборудовании или обнаружить неисправный элемент. Метод сравнения с неисправным объектом. Метод сравнения заключается в том, что сигналы неисправности узла или блока схемы сравнивают с сигналами другого исправного или неисправного узла или блока. Назначение и периодичность ремонтных работ Для поддержания машин, механизмов и оборудования в исправном состоянии своевременно проводят их ремонт. Ремонты проводятся по мере естественного износа деталей в сроки, установленные практикой эксплуатации машин и механизмов данного типа, а также в случае аварии. Для оборудования нижнего склада предусмотрены текущий ремонт (TP), средний (CP) и капитальный (КР). Они отличаются объемами выполняемых ремонтных работ. При текущем ремонте восстанавливают оборудование, заменяя отслужившие свой срок или вышедшие из строя детали, узлы или агрегаты новыми или отремонтированными. Текущий ремонт предусматривает в основном выполнение разборочно-сборочных операций и незначительного объема слесарных и сварочных работ. TP проводят при очередном ТО. В случае аварии или поломок TP выполняют безотлагательно. При среднем ремонте восстанавливают отдельные узлы и детали машин, износ которых выше допустимых значений. Средний ремонт проводят с полной проверкой технического состояния всех узлов и деталей. При этом проводят также ремонт базовых конструкций. При капитальном ремонте восстанавливают и частично заменяют основные узлы и детали машин и механизмов. Ремонтные работы на нижнем складе выполняют в специальных ремонтных мастерских. При текущем ремонте машину частично разбирают, устраняют неисправности и заменяют отдельные детали (кроме базовых) новыми или заранее отремонтированными. Текущий ремонт проводят на рабочем месте. График планово-предупредительных работ (ППР) Планово-предупредительный ремонт (ППР) –это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану. Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности. Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания: • еженедельное техническое обслуживание, •ежемесячный текущий ремонт, •ежегодный планово-предупредительный ремонт, Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования. Составление графика ППР Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту. Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта». Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР. В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании. В графе 2 -кол-во оборудования. В графе 3-4 –указываются нормативы ресурса между капитальными ремонтами и текущими В графах 5-6 –трудоемкость одного ремонта на основании ведомости дефектов. В графах 7-8 –указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года) В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К –капитальный, Т–текущий. В графах 21 и 22 соответственнозаписываютсягодовойпростойоборудованиявремонтеигодовойфондрабочеговремени.

Методы организации ремонтных работ Различают три метода организации ремонтных работ: централизованный, децентрализованный и смешанный. При централизованном методе производство ремонтных работ в полном объеме во всех производственных цехах производят силами ремонтно-механического цеха, подчиненного главному механику завода, в обязанности же ремонтного персонала производственных цехов входит межремонтное обслуживание. В некоторых случаях (на небольших заводах) межремонтное обслуживание выполняют также силами ремонтно-механического цеха. При централизованном методе ремонта главный механик завода объединяет работу всех ремонтных бригад производственных цехов завода. При децентрализованном методе ремонта ремонтные средства рассредоточены по отдельным производственным цехам и все виды ремонтных операций, а также модернизацию оборудования производят цеховыми ремонтными базами под руководством механика цеха. При этом методе за ремонтно-механическим цехом остаются работы по изготовлению запасных частей и по капитальному ремонту только наиболее сложных механизмов. При смешанном методе ремонта оборудования все виды ремонтных операций, кроме капитального ремонта, производят цеховые ремонтные базы. Капитальный ремонт, а иногда и средни 4. Устройство защитного заземления в судостроении В судовых условиях при рабочем напряжении судовых установок свыше 25 в. защитному заземлению подлежат все доступные для прикосновения металлические части, которые обычно не находятся под напряжением, но могут оказаться под ним в результате повреждения изоляции. К таким частям относятся: корпуса электрических машин и аппаратов, трансформаторов и приборов, каркасы распределительных щитов и устройств, корпуса установочной арматуры светильников, металлические оболочки кабелей. В случае установки электрооборудования на металлические фундаменты или кронштейны, являющиеся надежно металлически связанными с корпусом судна, специального дополнительного заземляющего устройства не требуется. При напряжениях до 25 в. защитные заземления в судовых условиях не применяются. Заземления на судах с металлическим корпусом выполняются на корпус судна медным проводом или лентой. Сечение основных заземляющих проводов или лент должно быть не менее 6 мм2, а для отдельных мелких приборов должно быть не менее 1,5 мм2. Заземление на судах с деревянным корпусом выполняется на специальный медный или латунный лист или полосу, которая крепится снаружи подводной части судна, причем общая поверхность этих заземлителей принимается не менее 0,5 м2. Обычно па судне делается два таких заземлителя. Устраивать заземлители нужно на наружной обшивке, в местах, не обнажающихся на ходу судна или при волнении. На судах, кроме перевозящих огнеопасные и взрывоопасные вещества, в качестве заземлителей для защитных заземлений при условии соблюдения непрерывности электрической цепи допускается использовать: а) стальные трубы, служащие для прокладки проводов; б) металлические конструкции судна (фундаменты, бимсы, стрингеры и т. п.); в) металлические конструкции общесудовых систем, кроме трубопроводов, баллонов, цистерн и других емкостей, несущих сжатые газы, бензин, керосин, нефть, масло и т. п. Защитные заземления разрешается совмещать с заземлениями, предназначенными для защиты от помех радиоприему и для снятия электростатических зарядов. Совмещение защитных заземлений с рабочими заземлениями и заземлениями грозозащиты на судах не допускается.  Защитное заземление оболочек кабелей. I - крепление кабеля к металлической переборке; II –крепление кабеля на панели; III –разрез по скобе для случая II. 1 –пружинная шайба; 2- фольга; 3 – корпусной винт, закрепляющий кабельнуюскобу;4 –металлический корпус судна; 7, 5 - экранирующие оболочки кабеля;6 – металлическая скоба, приваренная к корпусу судна;9 - контактная скоба (латунь 0,2 мм, луженая с обоих сторон). 5. Общая характеристика электрооборудования судна Использование электроэнергии многократно повысило возможности судна как транспортного средства. Сейчас немыслимо представить себе судно любого класса без приборов, комплексов средств связи, бытовых устройств и т.д., использующих электроэнергию. Даже плавание на парусном судне в XXI веке без использования электроэнергии - потенциально опасная вещь. Но с другой стороны, элементы судовой электроэнергетической системы любого судна при их неграмотном использовании несут опасность и людям, и самому судну. На современных судах используется несколько родов тока: постоянный, переменный двухфазный и переменный трехфазный . Выбор рода тока зависит от требований потребителей, из которых основными являются двигатели. Известно, что двигатели постоянного тока характеризуются неоспоримыми преимуществами: простотой управления электроприводом; быстрым изменением направления вращения и плавным регулированием оборотов. Но есть у них и крупный недостаток, не устраивающий конструкторов при проектировании судна, - большие весогабаритные характеристики, сложность. К тому же у двигателей постоянного тока довольно низкий КПД. Двигатели переменного тока с пусковой аппаратурой выгодно отличаются тем, что они проще по конструкции и, естественно, надежнее в эксплуатации. Очень важная характеристика судовой электроэнергетической системы —напряжение используемого электрического тока. Применяется напряжение тока 12, 24, 127 и 220 В. Предпочтительно использование тока напряжением 12 В (переменного тока) И 12, 24 В (постоянного тока) как безопасных для человека. Частота переменного тока в судовых электросетях составляет 50 Гц при 220 В. Очень большое значение имеет сопротивление изоляции двигателей, электрических приборов, кабелей. Если рассматривать судовую электроэнергетическую систему (см. рис. 32) в целом, то ню, что она главным образом складывается из генераторов постоянного или переменного тока; аккумуляторных батарей; распределительных устройств (главный распределительный щит, групповые распределительные щиты). Для повышения живучести энергосистемы может быть несколько распределительных щитов (ГРЩ-1, ГРЩ-2 и т.д.); К распределительным устройствам относятся приборы для управления работой электроустановок; электрических сетей —кабели, провода, передающие электроэнергию к потребителям; потребителей электроэнергии —электроприборы, преобразующие электро энергию в другой вид—механическую, электромагнитную, тепловую, световую; элементов защиты от перегрузок и коротких замыканий (КЗ) –автоматические предохранители. На судне генератор и аккумуляторная батарея «завязаны» в эл. схему как взаимо заменяющие друг друга источники электроэнергии, генераторы могут быть дизельные, паровые, навесные или вало генераторы (то есть вал генератора вращается от главного двигателя или гребного вала). Наиболее «живучи» дизель-генераторы, незаменимые при авариях. По назначению генераторы делятся на основные, стояночные, аварийные и резервные. Необходимо кратко охарактеризовать электро аккумуляторы, как аварийный источник постоянного электрического тока. Прежде всего, это источник питания сети малого аварийного освещения, средств радиосвязи, ходовых и специальных огней, средств сигнализации внутри судна. Применяются они в вынужденных ситуациях. По сравнению с судовыми генераторами аккумуляторные батареи обладают двумя основными недостатками —не долговечностью и низким КПД. Они так же опасны из-за выделяемого из электролита водорода, что требует постоянного контроля. Судовые устройства Руль, аксиометр руля. Подруливающее устройство Якорные устройства Швартовные устройства Грузовые устройства Рулевой привод - служит для передачи усилия рулевой машины баллеру. Существуют два вида приводов —электро гидравлический и секторно-румпельный. Электрогидравлический рулевой привод представляет собой электрогидравлическую рулевую машину (рис. 8). На судах обычно устанавливают двух- или четырехцилиндровые машины с плунжерными или поршневыми гидроцилиндрами, с электроприводными регулируемыми аксиально-поршневыми насосами, которые снабжены устройствами, обеспечивающими возможность регулирования их управляющими элементами малой мощности.  Двухцилиндровая рулевая машина: 1- баллер руля; 2 - румпель; 3 - ползун; 4 - шток; 5 - плунжер; 6 - гидроцилиндр; 7- трубопровод; 8 - перепускной клапан; 9 - насос; 10 - электродвигатель; 11 - пульт управления В двухцилиндровой рулевой машине с плунжерными гидроцилиндрами на головку баллера руля / (см. рис. 8) жестко насажен румпель 2, на котором установлен ползун 5, имеющий с боков сферические углубления. В них входят и свободно упираются| штоки 4 от плунжеров 5 двух гидроцилиндров 6. Цилиндры соединены трубопроводами 7 с насосом 9, приводимым в действие электродвигателем 10, который управляется с пульта управляется вахтенным рулевым. Вся система заполняется маслом. 6. Краткое описание проекта ЛК-60Я Атомные ледоколы проекта 22220 (ЛК-60Я) типа «Арктика» - серия российских атомных ледоколов. Название расшифровывается как ЛедоКол мощностью 60 МВт с Ядерной силовой установкой. Главнымизадачамиледоколовэтого проекта являютсяобслуживание Северного морского пути и проведение различных экспедиций в Арктику. Благодаря использованию переменной осадки ледоколы данного проекта способны равно эффективно работать как на глубокой воде, так и на мелководье в руслах сибирских рек. Данная особенность позволяет заменить этими ледоколами как ледоколы типа «Арктика», так и типа «Таймыр» и следовательно, уменьшить общую стоимость эксплуатации атомного ледокольного флота, полностью сохранив все его возможности. Разработка ледокола велась в 2000-е годы на основе данных, полученных в ходе эксплуатации ледоколов типа «Арктика» и «Таймыр» и результатов математического и натурного моделирования поведения ледокола в различной ледовой обстановке. Целью разработки были: - создание универсального ледокола для использования как на глубокой воде, так и в руслах рек; - увеличение ледо проходимости с 2,25 м («Арктика») до 3,0 м (ЛК-60Я); - повышение надежности и безопасности эксплуатации, в том числе ЯЭУ; - уменьшение общих эксплуатационных расходов - назначенный срок службы — 40 лет. Проектированием и изготовлением ледокола занимаются: - ЦКБ «Айсберг» - проектант ледокола. - Балтийский завод - строительство ледокола. - ОКБМ им. И. И. Африкантова - разработка ядерной энергетической установки в составе двух реакторов РИТМ-200. ЗиО-Подольск - изготовитель реакторов. - Кировский завод - разработка, изготовление и испытания паротурбинных установок ПТУ-72.[3] - Уральский турбинный завод - изготовление паровых турбин ТНД-17. - ЦНИИ судовой электротехники и технологии и «Русэлпром» - система электродвижения, включающая три асинхронных гребных электродвигателя для привода гребных винтов, два главных генератора с приводом от паровой турбины с комплектом системы управления возбуждением, а также электропривод для противо обледенительного устройства, двигатели для компрессора и для привода различных насосов. - АО «Армалит» - судовая трубопроводная арматура. «Арктика» Строительство головного ледокола серии начато в 2012 году на Балтийском заводе, заложен 5 ноября 2013 года. Спущен на воду 16 июня 2016 года. 12 июля 2017 года сроком ввода в строй ледокола объявлен был 2019 год. По данным «Росатома», на конец августа 2019 года ледокол готов на 87,7 %. Новый срок сдачи в эксплуатацию «Арктики» — май 2020 года. 4 октября 2019 года запущена управляемая цепная ядерная реакция на реакторных установках на минимальном уровне мощности, достаточный для контроля за реакцией. С 12 декабря 2019 года проходит ходовые испытания. «Сибирь» В мае 2014 года было объявлено о заказе Росатомом у Балтийского завода ещё двух серийных атомных ледоколов проекта 22220 за 84,4 млрд рублей. Ледокол «Сибирь» был заложен 26 мая 2015 года. Спуск на воду состоялся 22 сентября 2017 года. На церемонии спуска на воду сроком сдачи был назван ноябрь 2020 года. На конец августа 2019 года готовность ледокола «Сибирь» — 58,5 %. «Урал» Ледокол заложен в июле 2016 года. Ядерные реакторы «РИТМ-200» были установлены в ноябре 2018 года. Спуск на воду состоялся в Санкт-Петербурге на Балтийском заводе 25 мая 2019 года. Передача ледокола ФГУП «Атомфлот» предполагается в августе 2022 года. Готовность ледокола «Урал» на конец августа 2019 года — 44,4 %. В июле 2019 года «Атомфлот» объявил тендер на строительство еще двух ледоколов этой серии. Их общая стоимость оценена в 100 млрд рублей. 45 млрд рублей поступит из федерального бюджета, 55 млрд рублей - средства «Атомфлота» и «Росатома». Предполагается, что строительство одного из них должно завершится не позднее декабря 2024 года, второго - не позднее декабря 2026 года. 23 августа 2019 года «Атомфлот» и АО «Балтийский завод» подписали контракт на строительство третьего и четвертого ледоколов проекта 22220. Строительство третьего ледокола обойдется в 48,2 млрд рублей, четвертого ледокола этого проекта - 51,8 млрд рублей. По оценкам экспертам, это на данный момент самые дорогие гражданские суда России. 29 октября 2019 года АО «ОКБМ Африкантов» (входит в АО «Атомэнергомаш») и АО «Балтийский завод» подписали контракт на комплектную поставку реакторных установок (РУ) «РИТМ-200» для третьего и четвёртого серийных (четвёртого и пятого по счёту) универсальных атомных ледоколов проекта 22220 типа ЛК-60Я. Всю энергию корабль будет получать от атомной паро производящей установки. Движителем судна служат три четырёх лопастных гребных винта фиксированного шага. Атомный ледокол ЛК-60Я (проект 22220) «Арктика» получит уникальную систему электрического движения (СЭД), которая генерирует, накапливает и максимально эффективно расходует электроэнергию при движении судна во льдах. Изделие, разработанное филиалом Крыловского государственного научного центра (КГНЦ) «ЦНИИ СЭТ» (Санкт-Петербург), позволит ледоколу преодолевать ледяные поля максимальной толщиной до 3 метров без потери мощности и хода. Подобной техники в стране ранее не производилось, - рассказал «Известиям» исполнительный директор Крыловского научного центра Михаил Загородников. - На серию атомных ледоколов проекта 22220 планировалось ставить системы электродвижения фирм Converteam и электротехнику ABB и Siеmens. Но из-за санкций нам пришлось разрабатывать всё самостоятельно. Сегодня мы произвели и поставили полный комплект необходимого оборудования для «Арктики». Ещё одной особенностью ледокола является его универсальность - возможность использования как на глубокой воде, так и в руслах рек, тем самым замещая собой сразу два ледокола: классов «Арктика» и «Таймыр» соответственно. Данное свойство определяется двухосадочной конструкцией судна, включающей в себя балластные цистерны. Для работы в качестве тяжёлого ледокола в цистерны набирают воду и судно увеличивает свою осадку на два метра. Для работы в устье реки балластную воду сливают, судно подвсплывает и работает как мелкосидящий ледокол. Рассчитан на преодоление ровного льда предельной толщиной 2,8 метра со скоростью 1,5 — 2 узла (3,0 метра максимальная). 7. Процесс работы ООО «ГСИ СНЭМА» на Балтийском заводе является субподрядной организацией. В организацию был трудоустроен по второму разряду. Рабочее время на объекте с 7.20 до 18.00 по будням и с 7.20 до 15.20 в субботу. Перерывы на отдых: 10.00-10.15; 12.00-12.40; 16.00-16.15. Работнику выделялась обязательные к ношению рабочая роба, каска, обувь. работниками и бригадирам выдавались сине-красные робы и оранжевые каски; руководящим должностям (мастер бригады и выше) – серая роба, белая каска; сотрудникам отдела ТБ – черная роба, оранжевая каска;сотрудникам пожарной безопасности – серо-красная роба, красная каска; сотрудникам СВК (служба внутреннего контроля) – серая роба, белая каска. Перчатки и респираторы выдавались бригадиром или мастером по необходимости. Рабочее время в будние дни засчитывалось как 10 часов, в субботу – 8 часов. Оплата почасовая – за 1 час в сумме с тарифной оплатой и премией для второго разряда 155,20 руб. Также каждые 10 дней полагались суточные – первые 30 дней – 300р/день, следующие 30 дней – 400р/день, еще 30 дней без перерыва на отпуск и перевахтовку на одном объекте– 450р/день. В обязанности второго разряда входили: - протяжка, затяжка кабелей; - вязание пучков кабелей для дальнейшего крепления на трассе; - крепление кабелей к трассе; - установка (НО НЕ ПОДКЛЮЧЕНИЕ/РАСКЛЮЧЕНИЕ) различного электрооборудования (светильники, выключатели, переключатели, шкафы распределительные, щиты и т.п.); - комплектация оборудования комплектующими без подключения (проще говоря установка лампочек, колпаков на светильники). Кроме того, на усмотрение звенового/бригадира/мастера на работника налагались дополнительные обязанности, если тот был в состоянии их выполнять. Например, через месяц после зачисления в бригаду, я вместе с бригадиром читал чертежи и готовил объем работ, проводил сдачу работ приемной комиссии с Балтийского завода, собирал подписи руководящих должностей в нарядах и допусках, был звеновым, а также исполнял обязанности бригадира в его отсутствие. Основные инструменты электромонтажника 2-го разряда: - кусачки; - нож; - шуруповерт; - отвертки; - бандит-машинка; - монтировка; - набор гаечных и торцовых ключей. Вязка пучков кабеля осуществлялась обыкновенным шпагатом – среди работников называемым вязкой. Крепление кабеля осуществлялось бандит-лентой и бандит-замками различных размеров (чаще всего лента и замок шириной 15мм, реже 9-12мм, в зависимости от толщины кабеля) с помощью бандит-машинки. Инструмент хранился у мастера вагонном городке или у бригадира на заказе в шкере (шкера–помещение выделенное бригаде на судне для хранения инструмента, расходников, кабеля). Фотографии с места работы:  Рис.1. (первый день)  Рис.2.(Второй день. Перебирали кабель)  Рис.3.(первые две недели. Тянем кабель на высоте)  Рис.4.(первый месяц работы на корабле)  Рис.5.( Санкт-Петербург вид судна «Арктика» днём) Заключение Я, Зарипов Ленар Динарович, проходил практику с 03.05.20 по 15.06.20 на объекте АО «Балийский завод» г. Санкт-Петербург электромонтажником ООО «ГСИ СНЭМА».Я получил опыт работы в сфере электрики по судовому электромонтажу. В данном отчете Я рассмотрел следующие вопросы: 1. Виды заземления 2. Характеристика предприятия, основные виды деятельности 3. Устройство защитного заземления в судостроении 4. Краткое описание проекта ЛК-60Я 5. Общая характеристика электрооборудования судна 6. Процесс работы За время практики Я освоил и изучил основные направления деятельности предприятия АО «Балтийский завод» и ООО «ГСИ СНЭМА», оборудование систем электроснабжения. Ознакомился и следовал правилам техники безопасности при работе с электрооборудованием и электроустановками. И хочу сказать огромное спасибо ОКСК за возможность почувствовать на себе все тяги работы электриком в городе Санкт-Петербург. | ||||||||||||||||||||||||||||||||||||