|

|

Гл. 6 Гидравлические машины. Перемещение жидкостей. Сжатие и перемещение газов

ГЛАВА 6. ПЕРЕМЕЩЕНИЕ ЖИДКОСТЕЙ. СЖАТИЕ И ПЕРЕМЕЩЕНИЕ ГАЗОВ ГЛАВА 6. ПЕРЕМЕЩЕНИЕ ЖИДКОСТЕЙ. СЖАТИЕ И ПЕРЕМЕЩЕНИЕ ГАЗОВ

Жидкости и газы в химических производствах часто необходимо перемещать через аппараты, а также по трубопроводам между аппаратами, установками, цехами, складами и т.д. Энергия, необходимая для перемещения жидкости, сообщается ей гидравлическими машинами, носящими название насосов.

Многие технологические процессы протекают в газовой фазе при высоких и низких давлениях. В этом случае приходится осуществлять как сжатие или разрежение газа, так и его транспортирование. Машины, предназначенные для осуществления таких процессов, называются компрессорными.

6.1. Насосы

Насосами называются гидравлические машины, в которых энергия двигателя передается перемещаемой жидкости вследствие повышения ее гидродинамического напора (давления).

6.1.1. Классификация насосов и их основные характеристики

Различают насосы двух основных типов: динамические и объемные.

В динамических насосах жидкость перемещается при воздействии сил на незамкнутый объем жидкости, который непрерывно сообщается со входом в насос и выходом из него.

В объемных насосах жидкость перемещается (вытесняется) при периодическом изменении замкнутого объема жидкости, который периодически сообщается со входом и выходом из него.

Динамические насосы по виду сил, действующих на жидкость, подразделяются на лопастные насосы и насосы трения.

К лопастным относятся насосы, в которых энергия передается жидкости при обтекании лопастей вращающегося рабочего колеса (или нескольких колес) насоса. Лопастные насосы, в свою очередь, делятся на центробежные и осевые, причем в центробежных насосах жидкость движется через рабочее колесо от его центра к периферии, а в осевых – в направлении оси колеса.

Насосы трения представляют собой насосы, в которых жидкость перемещается преимущественно под воздействием сил трения. К ним относятся, в частности, вихревые и струйные насосы.

Объемные насосы – это такие, в которых жидкость, вытесняется из замкнутого пространства телом, движущимся возвратно-поступательно (поршневые, плунжерные, диафрагмовые насосы) или имеющим вращательные движения (шестеренные, пластинчатые, винтовые насосы).

Основные параметры насосов. Основными параметрами насоса любого типа являются производительность, напор и мощность. Производительность, или подача,  (м (м /сек) определяется объемом жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени. Напор H (м) характеризует удельную энергию, которая сообщается насосом единице веса перекачиваемой жидкости. Этот параметр показывает, насколько возрастает энергия жидкости при прохождении ее через насос, и определяется с помощью уравнения Бернулли. Напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Поэтому напор не зависит от плотности перекачиваемой жидкости. Полезнаямощность /сек) определяется объемом жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени. Напор H (м) характеризует удельную энергию, которая сообщается насосом единице веса перекачиваемой жидкости. Этот параметр показывает, насколько возрастает энергия жидкости при прохождении ее через насос, и определяется с помощью уравнения Бернулли. Напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Поэтому напор не зависит от плотности перекачиваемой жидкости. Полезнаямощность  , затрачиваемая насосом на сообщение жидкости энергии, равна произведению удельной энергии Н на весовой расход жидкости: , затрачиваемая насосом на сообщение жидкости энергии, равна произведению удельной энергии Н на весовой расход жидкости:

. (6.1) . (6.1)

Мощность на валу  больше полезной мощности в связи с потерями энергии в насосе, которые учитываются коэффициентом полезного действия (к.п.д.) насоса больше полезной мощности в связи с потерями энергии в насосе, которые учитываются коэффициентом полезного действия (к.п.д.) насоса  : :

. (6.2) . (6.2)

Коэффициент полезного действия насоса  характеризует совершенство конструкции и экономичность эксплуатации насоса. Величина характеризует совершенство конструкции и экономичность эксплуатации насоса. Величина  отражает относительные потери мощности в самом насосе и выражается произведением отражает относительные потери мощности в самом насосе и выражается произведением

. (6.3) . (6.3)

В выражение (6.3) входят величины:  – коэффициент подачи, или объемный к.п.д., представляющий собой отношение действительной производительности насоса – коэффициент подачи, или объемный к.п.д., представляющий собой отношение действительной производительности насоса  к теоретической к теоретической  (учитывает потери производительности при утечках жидкости через зазоры и сальники насоса, а также вследствие неодновременного перекрытия клапанов и выделения воздуха из перекачиваемой жидкости при давлении ниже атмосферного во время всасывания); (учитывает потери производительности при утечках жидкости через зазоры и сальники насоса, а также вследствие неодновременного перекрытия клапанов и выделения воздуха из перекачиваемой жидкости при давлении ниже атмосферного во время всасывания);  – гидравлический к.п.д. – отношение действительного напора насоса к теоретическому (учитывает потери напора при движении жидкости через насос); – гидравлический к.п.д. – отношение действительного напора насоса к теоретическому (учитывает потери напора при движении жидкости через насос);  – механический к.п.д., характеризующий потери мощности на механическое трение в насосе (в подшипниках, сальниках и т.д.). – механический к.п.д., характеризующий потери мощности на механическое трение в насосе (в подшипниках, сальниках и т.д.).

Значение  зависит от конструкции и степени износа насоса и в среднем составляет: для центробежных насосов 0,6 зависит от конструкции и степени износа насоса и в среднем составляет: для центробежных насосов 0,6 0,7; для поршневых насосов 0,8 0,7; для поршневых насосов 0,8 0,9; для совершенных центробежных насосов большой производительности 0,93 0,9; для совершенных центробежных насосов большой производительности 0,93 0,95. 0,95.

Мощность, потребляемая двигателем, или номинальная мощностьдвигателя  , больше мощности на валу вследствие механических потерь в передаче от электродвигателя к насосу и в самом электродвигателе. Эти потери учитываются введением в уравнение (6.2) к.п.д. передачи , больше мощности на валу вследствие механических потерь в передаче от электродвигателя к насосу и в самом электродвигателе. Эти потери учитываются введением в уравнение (6.2) к.п.д. передачи  и к.п.д.двигателя и к.п.д.двигателя  : :

. (6.4) . (6.4)

Произведение  представляет собой полный к.п.д. насоснойустановки представляет собой полный к.п.д. насоснойустановки  , который определяется как отношение полезной мощности , который определяется как отношение полезной мощности  к номинальной мощности двигателя к номинальной мощности двигателя  и характеризует полные потери мощности насосной установки: и характеризует полные потери мощности насосной установки:

. (6.5) . (6.5)

Из уравнений (6.3) и (6.5) следует, что полный к.п.д. насосной установки может быть выражен произведением пяти величин:

. (6.6) . (6.6)

Установочная мощность двигателя  рассчитывается по величине рассчитывается по величине  с учетом возможных перегрузок в момент пуска насоса, возникающих в связи с необходимостью преодоления инерции покоящейся массы жидкости: с учетом возможных перегрузок в момент пуска насоса, возникающих в связи с необходимостью преодоления инерции покоящейся массы жидкости:

, (6.7) , (6.7)

где  – коэффициент запаса мощности, значения которого определяют в зависимости от номинальной мощности двигателя – коэффициент запаса мощности, значения которого определяют в зависимости от номинальной мощности двигателя  : :

Nдв ,кВт

|

менее 1

|

1 5 5

|

5 50 50

|

более 50

|

|

2 1,5 1,5

|

1,5 1,2 1,2

|

1,2 1,15 1,15

|

1,1

|

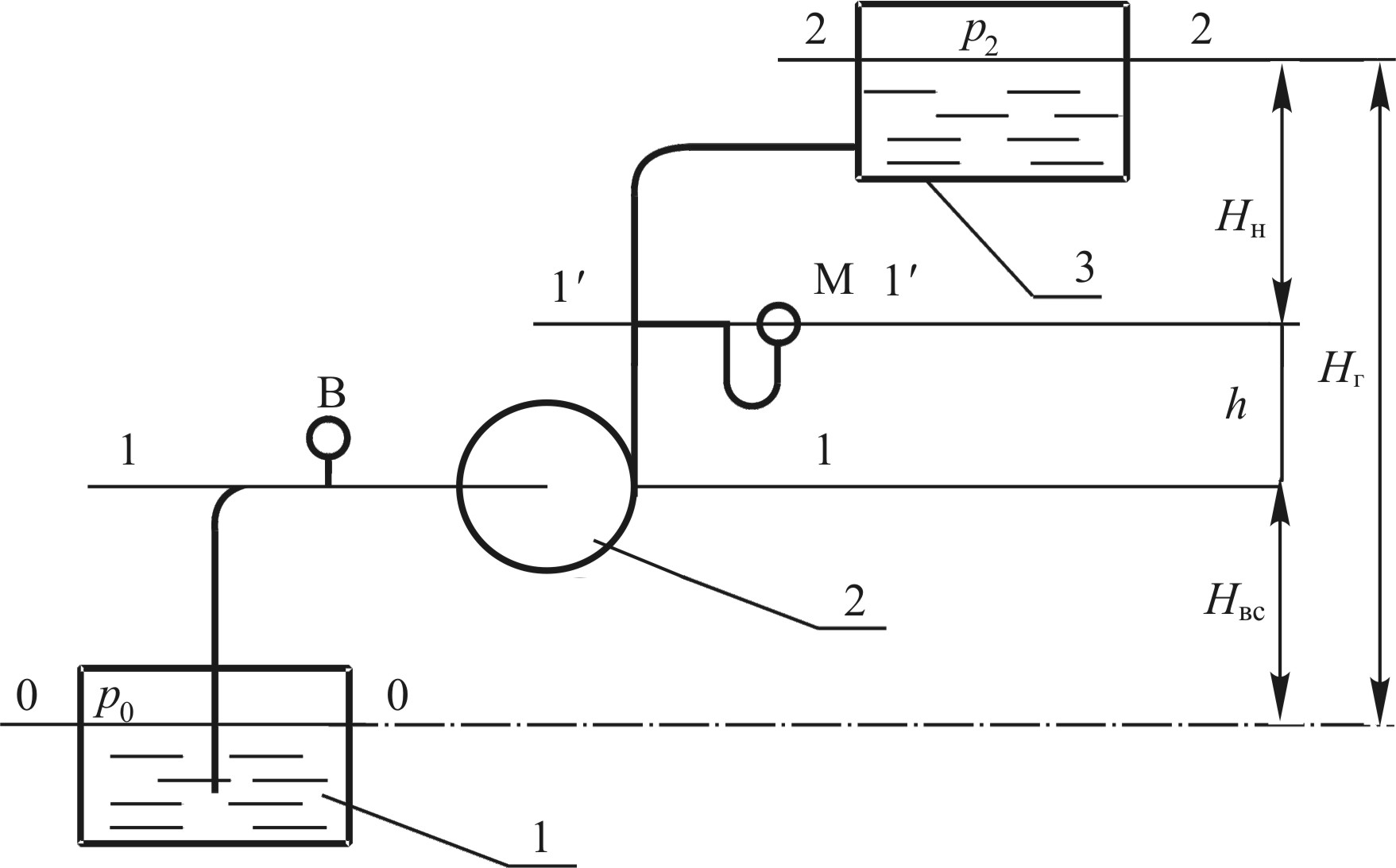

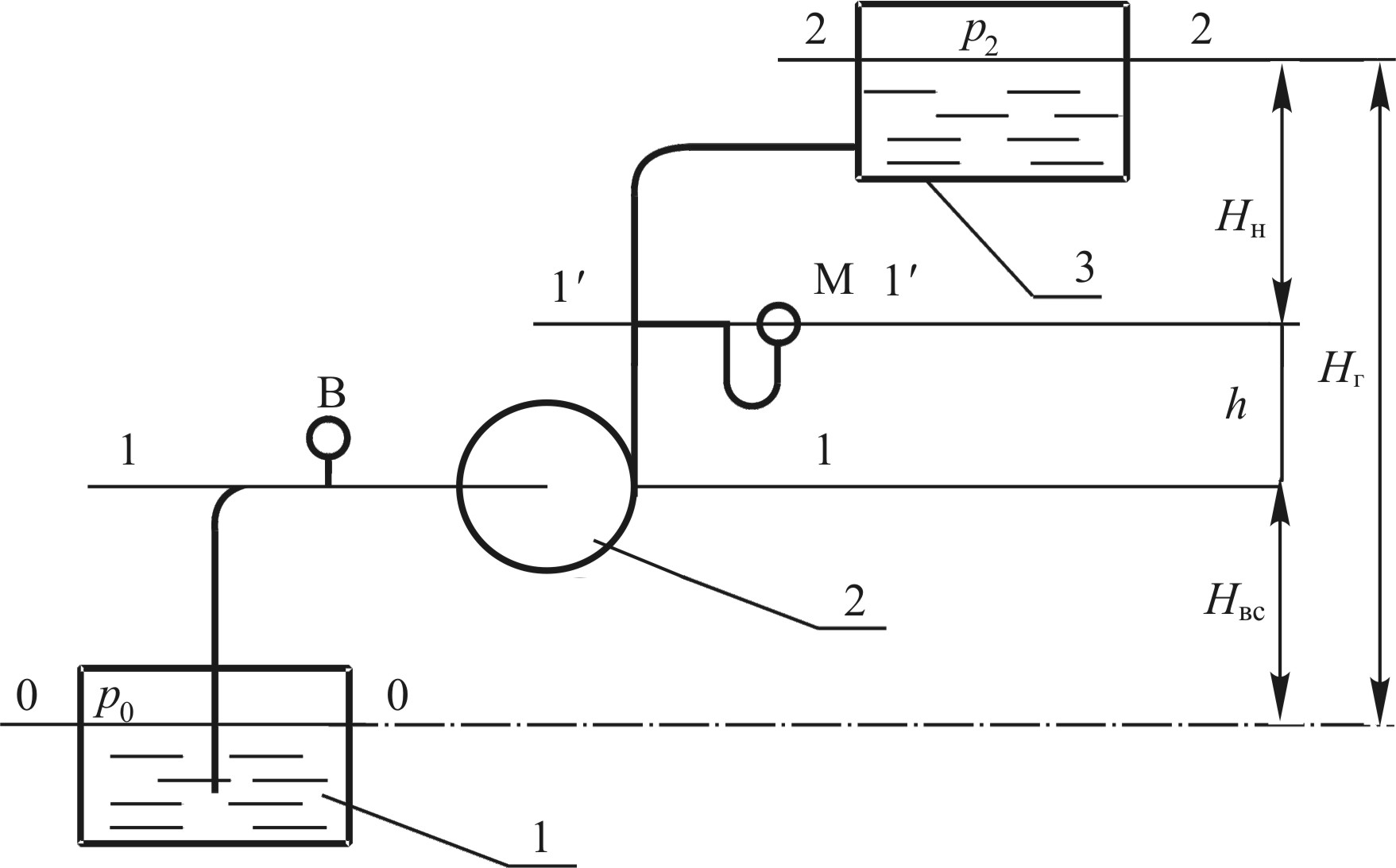

Рассмотрим схему насосной установки, представленной на рис. 6.1. Введем обозначения: p0 – давление в емкости 1 (приемная емкость), из которой насосом 2 засасывается жидкость; p2 – давление в напорной емкости 3; pвс – давление во всасывающем патрубке насоса; рн – давление в нагнетательном патрубке насоса; Нвс – высота всасывания; Нн – высота нагнетания; Нг – геометрическая высота подачи жидкости; h – расстояние по вертикали между уровнями установки манометра М и вакуумметра В.

Рис. 6.1. Схема насосной установки: 1 – приемная емкость; 2 – насос; 3 – напорная емкость, М – манометр, В – вакуумметр

Используем для определения напора насоса уравнение Бернулли (5.34). Примем за плоскость сравнения уровень жидкости в приемной емкости (сечение 0 – 0). Уравнение Бернулли для плоскостей 0 – 0 и 1 – 1:

. (6.8) . (6.8)

Уравнение Бернулли для плоскостей  и 2 – 2: и 2 – 2:

. (6.9) . (6.9)

В этих условиях:  и и  – средние скорости жидкости в приемной и напорной емкостях (в плоскостях 0 – 0 и 2 – 2 соответственно); – средние скорости жидкости в приемной и напорной емкостях (в плоскостях 0 – 0 и 2 – 2 соответственно);  , ,  – средние скорости жидкости во всасывающем и нагнетательном патрубках насоса; hп,вс, hп,н – потери напора во всасывающем и нагнетательном трубопроводах. – средние скорости жидкости во всасывающем и нагнетательном патрубках насоса; hп,вс, hп,н – потери напора во всасывающем и нагнетательном трубопроводах.

Скорость жидкости  пренебрежимо мала по сравнению со скоростью во всасывающем трубопроводе и может быть исключена из уравнения (6.8). Тогда из этого уравнения удельная энергия Евх жидкости на входе в насос пренебрежимо мала по сравнению со скоростью во всасывающем трубопроводе и может быть исключена из уравнения (6.8). Тогда из этого уравнения удельная энергия Евх жидкости на входе в насос

. (6.8а) . (6.8а)

Аналогично  ; пренебрегая величиной ; пренебрегая величиной  и учитывая, что и учитывая, что  , определяем по уравнению (6.9) удельную энергию жидкости на выходе из насоса: , определяем по уравнению (6.9) удельную энергию жидкости на выходе из насоса:

. (6.9а) . (6.9а)

Вычитая из левой части уравнения (6.9а) левую часть уравнения (6.8а), находим напор насоса:

. (6.10) . (6.10)

Если диаметры всасывающего и нагнетательного патрубков равны, то  и уравнение (6.10) упрощается: и уравнение (6.10) упрощается:

. (6.11) . (6.11)

Уравнения (6.10) и (6.11) применяют для расчета напора при проектировании насосов. Для определения напора действующего насоса пользуются показаниями манометра (pм) и вакуумметра (pв). Выразим абсолютные давления pн и pвс через показания манометра и вакуумметра:

; ;  , ,

где pа – атмосферное давление.

Подставив полученные значения pн и pвс в уравнение (6.11), имеем

(6.12) (6.12)

Иное выражение для напора насоса может быть получено, если из правой части уравнения (6.9а) вычесть правую часть уравнения (6.8):

, (6.13) , (6.13)

где hп = hп,н + hп,вс – суммарное гидравлическое сопротивление всасывающего и нагнетательного трубопроводов.

Уравнение (6.13) используют при подборе насосов для технологических установок. Всасывание жидкости насосом происходит под действием разности давлений в приемной емкости p0 и на входе в насос pвс или под действием разности напоров  . Высота всасывания может быть определена из уравнения (6.8) . Высота всасывания может быть определена из уравнения (6.8)

. (6.14) . (6.14)

Поскольку  0, то

. (6.15) . (6.15)

Если жидкость перекачивается из открытой емкости, то p0 = pа (pа – атмосферное давление). Давление на входе в насос pвс должно быть больше давления насыщенного пара pн перекачиваемой жидкости при температуре всасывания (pвс > pн), в противном случае жидкость в насосе начнет кипеть. При образовании пара и выделении из жидкости растворенных в ней газов возможен разрыв потока и уменьшение высоты всасывания до нуля, следовательно,

. (6.16) . (6.16)

На высоту всасывания насосов оказывает влияние явление кавитации. Кавитация возникает при высоких скоростях вращения рабочих колес центробежных насосов в условиях, когда происходит интенсивное парообразование в жидкости, находящейся в насосе. Пузырьки пара попадают вместе с жидкостью в область более высоких давлений, где мгновенно конденсируются, что сопровождается гидравлическими ударами, шумом и сотрясением насоса. Кавитация приводит к быстрому его разрушению. При кавитации производительность и напор насоса резко снижаются.

6.1.2. Динамические насосы

Центробежные насосы относятся к динамическим насосам, в них всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе.

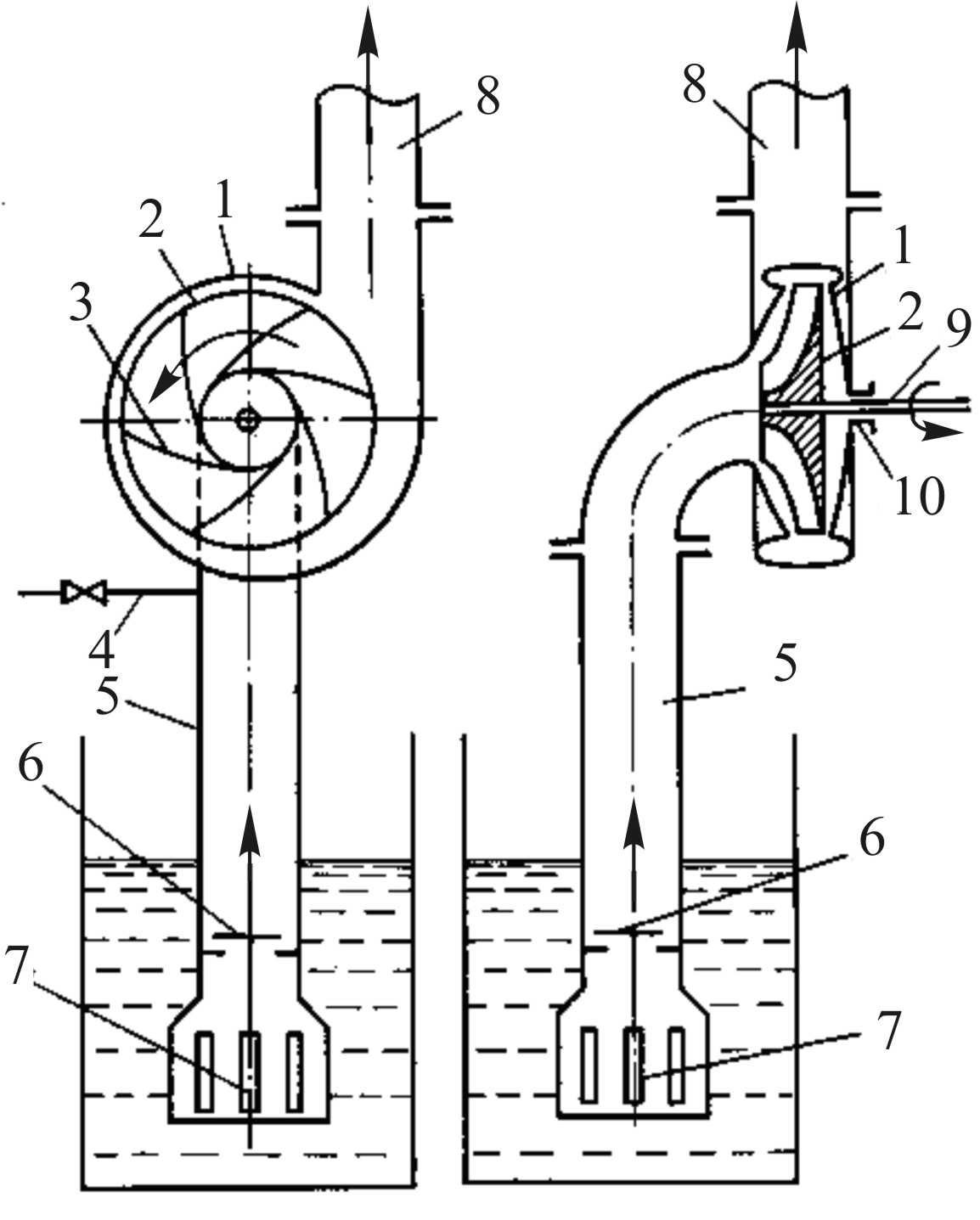

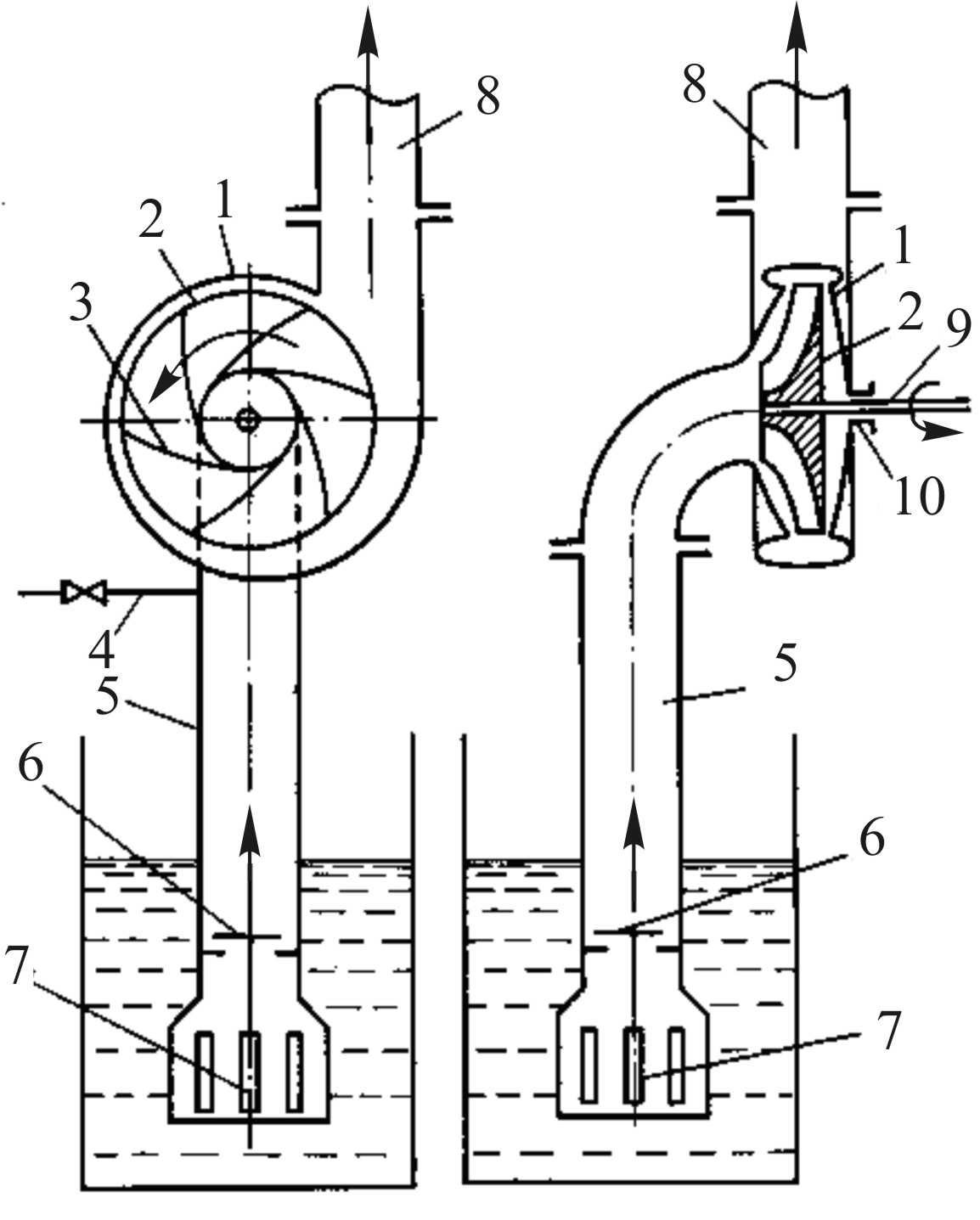

В одноступенчатом центробежном насосе (рис. 6.2) жидкость из всасывающего трубопровода 5 поступает вдоль оси рабочего колеса 2 в корпус 1 насоса и, попадая на лопатки 3, приобретает вращательное движение.

Центробежная сила отбрасывает жидкость в спиралеобразный канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 6. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости (динамического напора) в статический напор, что обеспечивает повышение давления жидкости. На входе в рабочее колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосом, зависит от вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, снабженной фильтром 7, погруженном в жидкость, устанавливают обратный клапан 6. Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен.

Рис. 6.2. Одноступенчатый центробежный насос:

1 – корпус; 2 – рабочее колесо; 3 – лопатки;

4 – линии для залива насоса перед пуском;

5 – всасывающий трубопровод; 6 – обратный клапан; 7 – фильтр; 8 – нагнетательный трубопровод; 9 – вал; 10 – сальник

Для создания более высоких напоров применяют многоступенчатые насосы, имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу. Жидкость, выходящая из первого колеса, поступает по специальному отводному каналу в корпусе на второе колесо, где ей сообщается дополнительная энергия, из второго колеса через отводной канал – в третье колесо и т.д. Таким образом, ориентировочно (без учета потерь) можно считать, что напор многоступенчатого насоса равен напору одного колеса, умноженному на число колес. Число рабочих колес в многоступенчатом насосе обычно не превышает пяти.

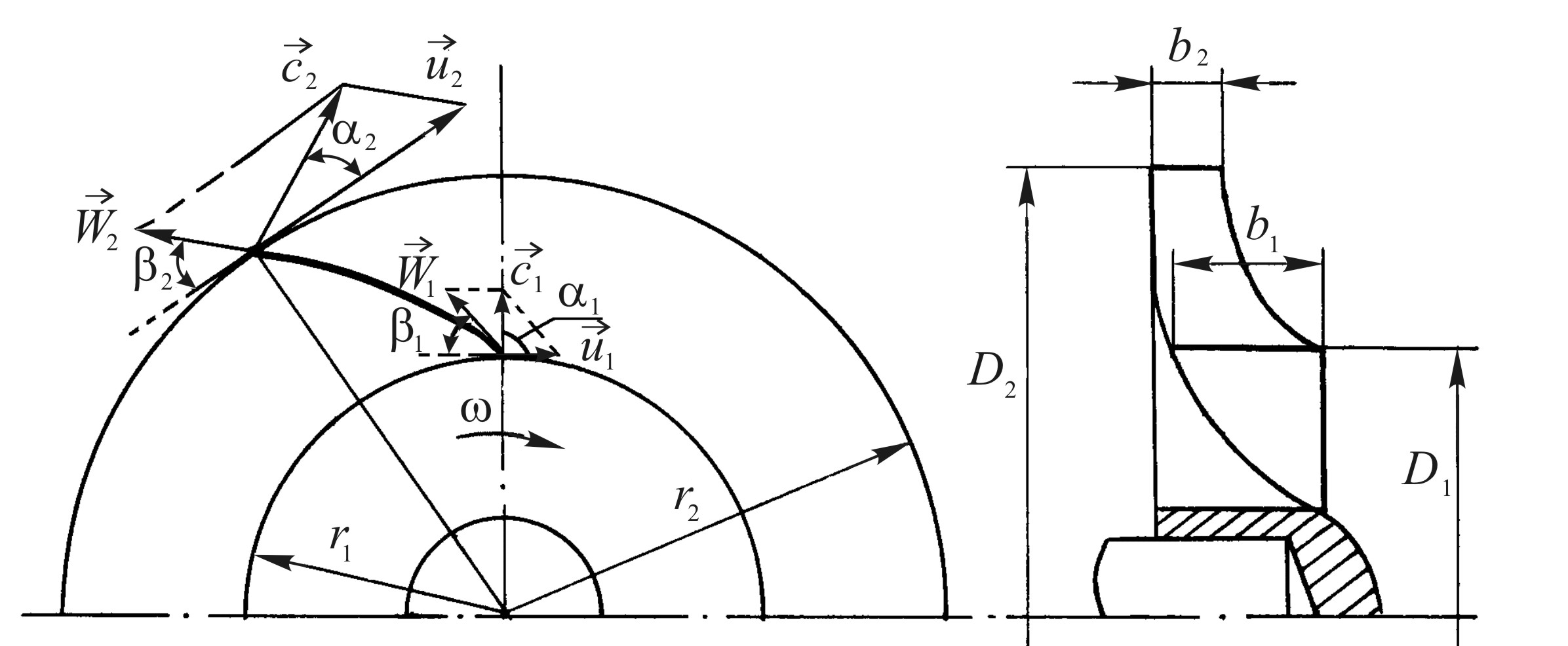

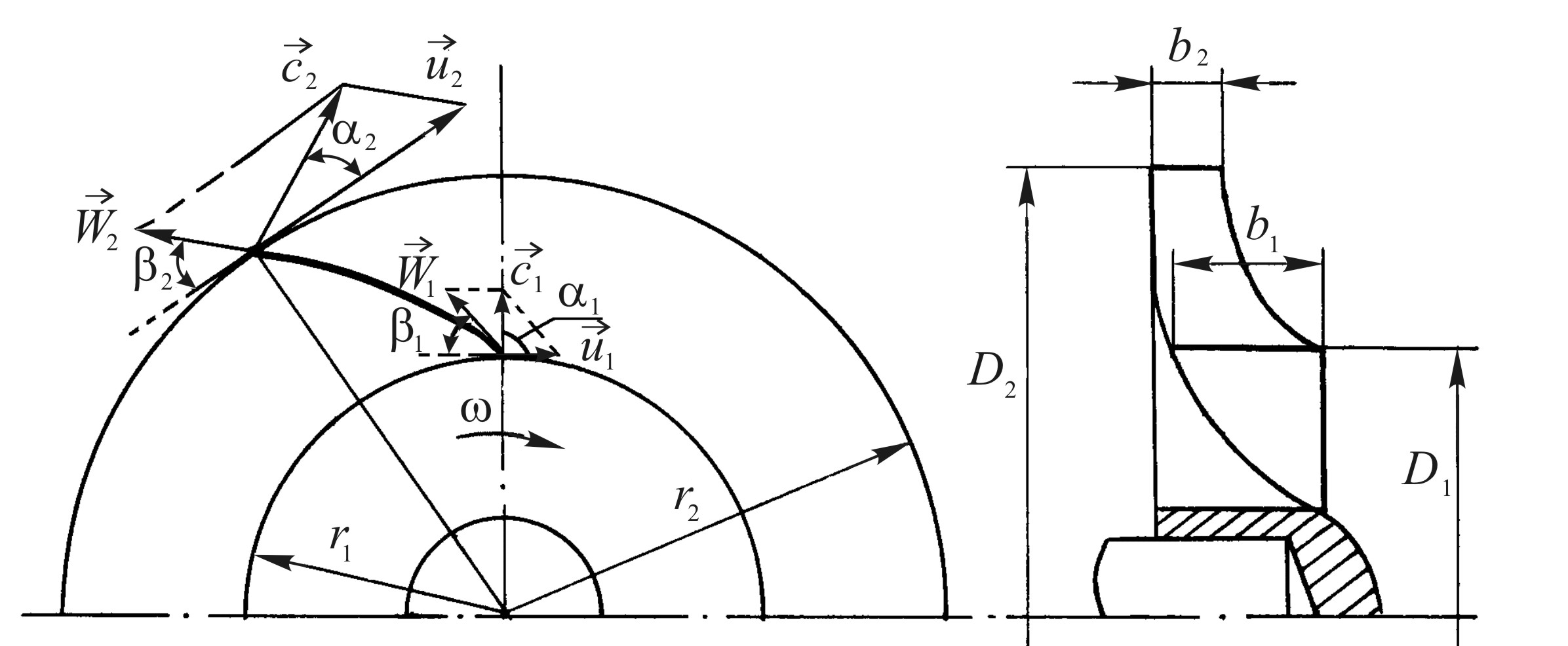

Основное уравнение центробежных машин. (Теория рабочего колеса). При движении жидкости между лопастями вращающегося рабочего колеса, каждая частица совершает сложное движение, перемещаясь вдоль лопастей с относительной скоростью W и вращаясь вместе с колесом с окружной скоростью  , где – угловая скорость. , где – угловая скорость.

Абсолютная скорость движения частицы  определяется геометрическим сложением скоростей определяется геометрическим сложением скоростей  и и  (рис. 6.3) (рис. 6.3)

Рис. 6.3. Картина скоростей в центробежном насосе

Рис. 6.4. Параллелограммы скоростей на входе (а) и выходе (б) из рабочего колеса

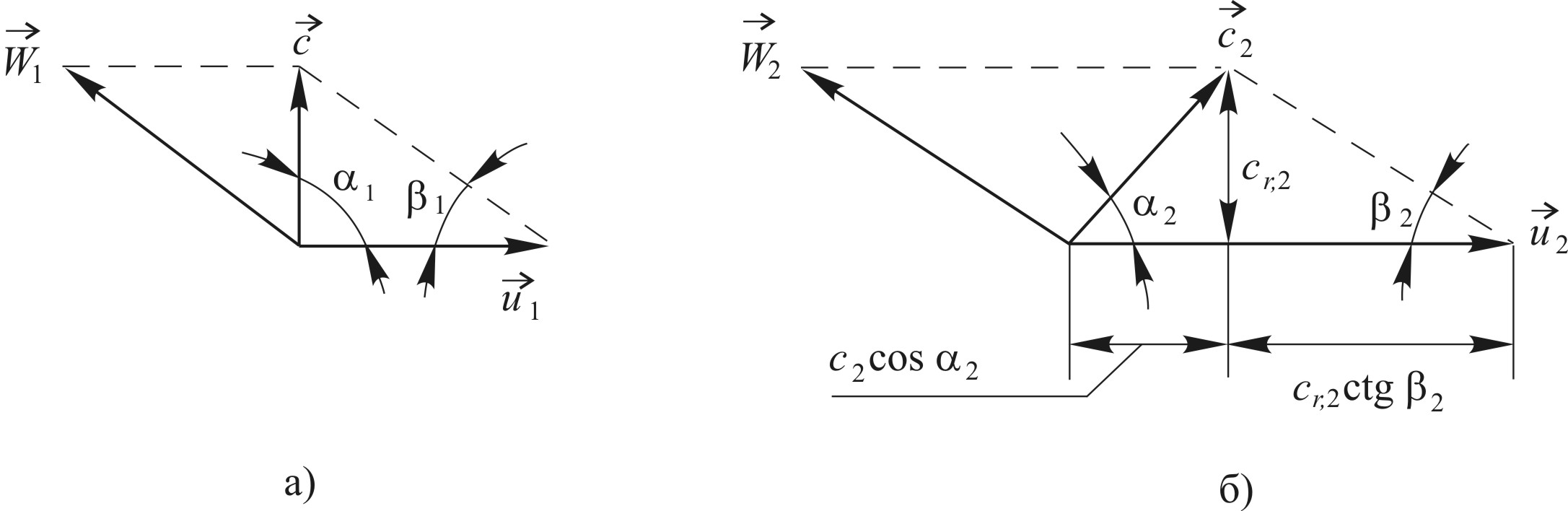

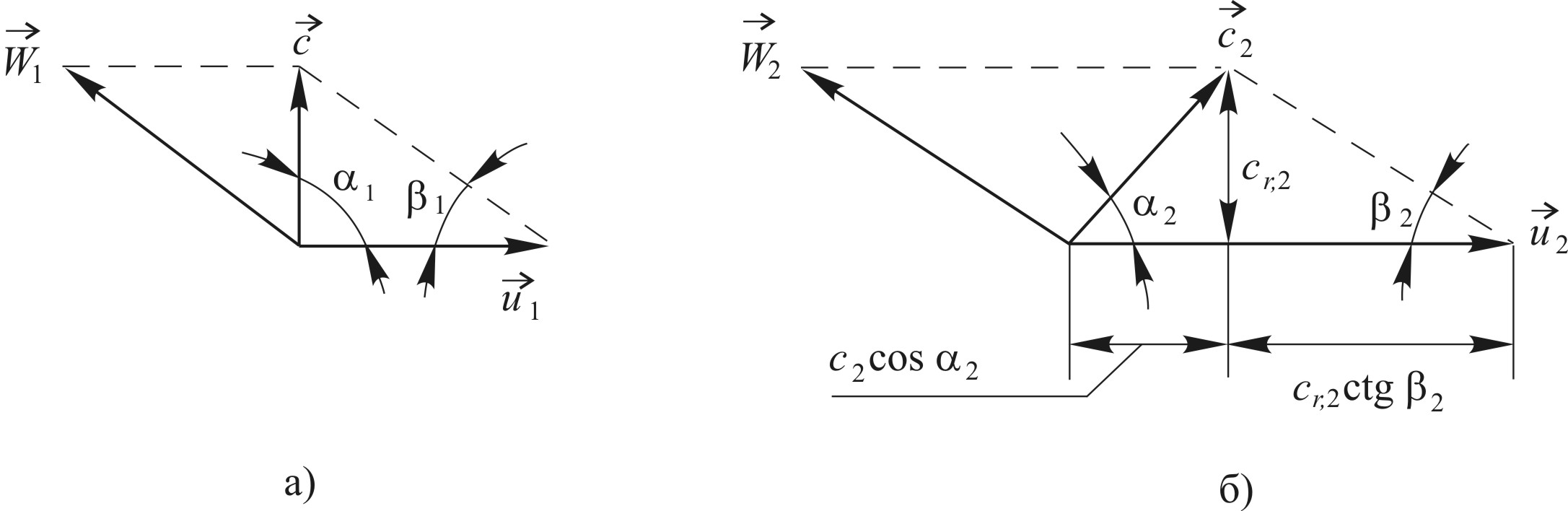

Графическая связь между указанными скоростями выразится двумя параллелограммами скоростей (рис. 6.3) и (рис. 6.4), где а – при входе, б – при выходе жидкости из рабочего колеса. – угол наклона лопатки и, следовательно, вектора скорости  к вектору окружной скорости к вектору окружной скорости  , взятому с противоположным знаком. , взятому с противоположным знаком.

Допустим, что колесо неподвижно, а жидкость движется между его лопастями с теми же относительными скоростями, как и при вращении колеса. Тогда энергия единицы веса жидкости будет

при входе  , ,

при выходе  , ,

где p1 и p2 – давления при входе и выходе жидкости из колеса. Если не учитывать потери энергии при движении, то

. .

Когда же колесо вращается, то жидкость, двигаясь между лопастями и вращаясь вместе с ними, приобретает дополнительную энергию, равную работе центробежной силы, отнесенной к единице веса, А. Поэтому

. (6.17) . (6.17)

Величину А можно определить из следующих соображений: центробежная сила, действующая на единицу веса жидкости, равна  , где r – радиус вращения, , где r – радиус вращения,  – центробежное ускорение, – центробежное ускорение,  – масса жидкости, отнесенная к единице веса. При перемещении указанной массы жидкости на бесконечно малое расстояние dr элементарная работа центробежной силы будет: – масса жидкости, отнесенная к единице веса. При перемещении указанной массы жидкости на бесконечно малое расстояние dr элементарная работа центробежной силы будет:

, ,

а при перемещении с окружности радиусом r1 на окружность с радиусом r2 (см. рис. 6.3) –

. (6.18) . (6.18)

Введем это выражение для А в уравнение (6.17):

. (6.19) . (6.19)

Из параллелограмма скоростей (рис. 6.4) следует

(6.20) (6.20)

Подставляя значения  и и  из уравнений (6.20) в уравнение (6.19), после преобразований получаем из уравнений (6.20) в уравнение (6.19), после преобразований получаем

. (6.21) . (6.21)

Левая часть уравнения представляет собой полный теоретический напор Hт, развиваемый между лопастями рабочего колеса. Поэтому окончательно получим

. (6.22) . (6.22)

Уравнение (6.22), являющееся выражением для теоретического напора, развиваемого центробежным насосом с бесконечно большим числом лопастей, было выведено Л.Эйлером.

Радиальные составляющие абсолютных скоростей сr,1 и сr,2, как видно из рис. 6.4, характеризуются уравнениями:

, ,  . .

По теореме синусов из рис. 6.4 б следует, что

, ,

откуда  , по аналогии , по аналогии  . .

В конструкциях центробежных насосов с целью уменьшения гидравлических сопротивлений жидкость входит в рабочее колесо в радиальном направлении; при этом угол между скоростями  и и  близок к 1 = 90, cos1 = 0. Тогда из уравнения (6.22) следует, что близок к 1 = 90, cos1 = 0. Тогда из уравнения (6.22) следует, что

. (6.22а) . (6.22а)

В уравнении (6.22а) выразим  через через  , тогда , тогда

. (6.22б) . (6.22б)

Производительностьцентробежного насоса  соответствует расходу жидкости через каналы соответствует расходу жидкости через каналы  и и  между лопатками рабочего колеса (рис. 6.3): между лопатками рабочего колеса (рис. 6.3):

, (6.23) , (6.23)

где  – толщина лопаток; z – число лопаток; сr,1 и сr,2 – радиальные составляющие абсолютных скоростей на входе в колесо и выходе из него. – толщина лопаток; z – число лопаток; сr,1 и сr,2 – радиальные составляющие абсолютных скоростей на входе в колесо и выходе из него.

Угол 2 между векторами скоростей  и и  определяется следующим образом. Из уравнения (6.23) следует: определяется следующим образом. Из уравнения (6.23) следует:

, ,

откуда  . .

Из параллелограмма скоростей (рис. 6.4б) следует, что  и и  ; угол 2 можно определить из соотношения ; угол 2 можно определить из соотношения  . Уравнение (6.22а) можно преобразовать следующим образом. Из рис. 6.4б следует, что . Уравнение (6.22а) можно преобразовать следующим образом. Из рис. 6.4б следует, что  . Подставляя значение . Подставляя значение  в уравнение (6.22а), имеем в уравнение (6.22а), имеем  . В свою очередь, . В свою очередь,  и уравнение для теоретического напора принимает вид и уравнение для теоретического напора принимает вид

. (6.22б) . (6.22б)

Уравнение для производительности насоса (6.23) можно представить в виде

, (6.23а) , (6.23а)

откуда  . Подставляя выражение для . Подставляя выражение для  в уравнение (6.22б), находим в уравнение (6.22б), находим

. (6.22в) . (6.22в)

Уравнение (6.22в) характеризует зависимость теоретического напора, развиваемого насосом, от окружной скорости, подачи и геометрических характеристик насоса (2, D2, b2, , z). При  (при закрытой задвижке) теоретический напор максимален и равен (при закрытой задвижке) теоретический напор максимален и равен  , по мере увеличения подачи , по мере увеличения подачи  величина величина  уменьшается для лопаток, загнутых противоположно направлению вращения колеса ( уменьшается для лопаток, загнутых противоположно направлению вращения колеса (  ), как это обычно и бывает в насосах, для уменьшения в них гидравлического сопротивления. ), как это обычно и бывает в насосах, для уменьшения в них гидравлического сопротивления.

Действительный напор насоса меньше теоретического, так как часть энергии жидкости расходуется на преодоление гидравлических сопротивлений внутри насоса и жидкость в нем при конечном числе лопаток не движется по подобным траекториям. Действительный напор составляет  , где , где  – гидравлический к.п.д. насоса, равный 0,8 – гидравлический к.п.д. насоса, равный 0,8 0,95; 0,95;  – коэффициент, учитывающий реальное число лопаток в насосе, равный 0,6 – коэффициент, учитывающий реальное число лопаток в насосе, равный 0,6 0,6. 0,6.

Законы пропорциональности. Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса за единицу времени n. Из уравнения (6.23) следует, что производительность насоса пропорциональна радиальной составляющей абсолютной скорости на выходе из колеса, т.е.

сr,2. Если изменить число оборотов насоса от  , до , до , что вызовет изменение производительности от , что вызовет изменение производительности от  до до  , то при условии сохранения подобия траектории движения частиц жидкости, параллелограммы скоростей в любых сходственных точках потоков будут геометрически подобны (рис. 6.5). Соответственно: , то при условии сохранения подобия траектории движения частиц жидкости, параллелограммы скоростей в любых сходственных точках потоков будут геометрически подобны (рис. 6.5). Соответственно:

. (6.24)

Рис. 6.5. Подобие параллелограммов скоростей при изменении числа оборотов рабочего колеса

Согласно уравнению (6.22б) напор центробежного насоса пропорционален квадрату окружной скорости:

. (6.25) . (6.25)

Мощность, потребляемая насосом, пропорциональна произведению производительности  насоса на его напор Н. С учетом зависимостей (6.24) и (6.25) получим насоса на его напор Н. С учетом зависимостей (6.24) и (6.25) получим

. (6.26) . (6.26)

Уравнения (6.24) – (6.26) носят название законов пропорциональности. Практически такой строгой зависимости между параметрами насоса нет. Законы пропорциональности соблюдаются при изменении числа оборотов колеса не более чем в два раза.

Характеристики насосов. Графические зависимости напора Н, мощности на валу Nв и к.п.д. насоса  от производительности от производительности  называются характеристиками насоса (рис. 6.6). Эти зависимости получают при испытании центробежных насосов, изменяя степень открытия задвижки на нагнетательном трубопроводе; они приводятся в каталогах на насосы. Из рис. 6.6 следует, что с увеличением производительности при n = const напор насоса уменьшается, потребляемая мощность возрастает, а к.п.д. проходит через максимум. называются характеристиками насоса (рис. 6.6). Эти зависимости получают при испытании центробежных насосов, изменяя степень открытия задвижки на нагнетательном трубопроводе; они приводятся в каталогах на насосы. Из рис. 6.6 следует, что с увеличением производительности при n = const напор насоса уменьшается, потребляемая мощность возрастает, а к.п.д. проходит через максимум.

Рис. 6.6. Характеристики центробежного насоса: Н напор насоса, n напор насоса, n число оборотов рабочего колеса, число оборотов рабочего колеса,   мощность на валу, мощность на валу,   к.п.д. насоса, к.п.д. насоса,   производительность производительность

Небольшой начальный участок H =  , где напор слегка возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Насос потребляет наименьшую мощность при закрытой напорной задвижке (при , где напор слегка возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Насос потребляет наименьшую мощность при закрытой напорной задвижке (при  = 0). Поэтому пуск центробежных насосов во избежание перегрузки двигателя производят именно при закрытой задвижке. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой = 0). Поэтому пуск центробежных насосов во избежание перегрузки двигателя производят именно при закрытой задвижке. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой  = =  . .

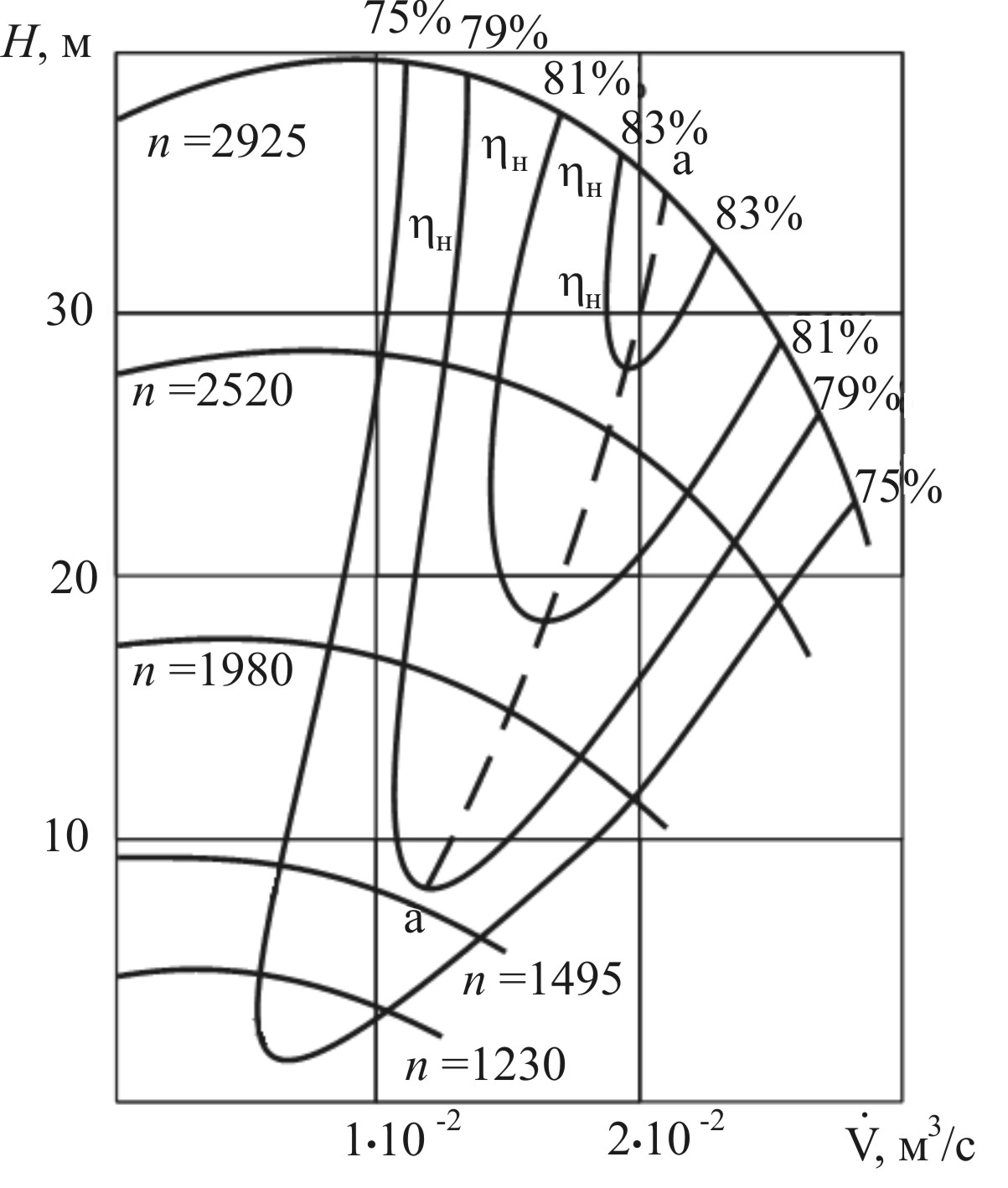

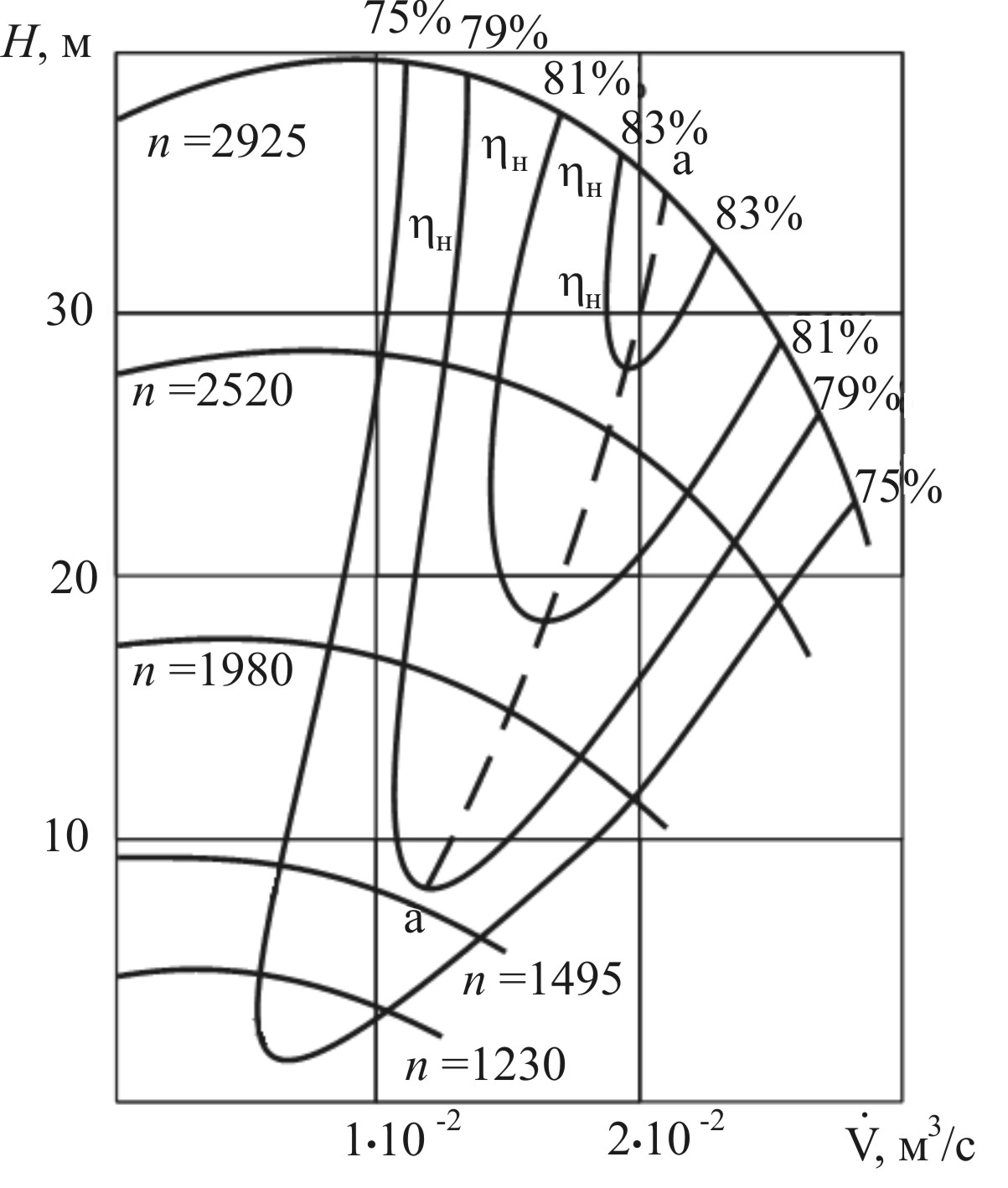

Рис. 6.7. Универсальная характеристика центробежного насоса

Для выбора рабочего режима насоса пользуются универсальными характеристиками, на которых в графической форме представлена связь между напором, производительностью, числом оборотов и к.п.д. Для построения универсальных характеристик требуются испытания насоса при разных числах оборотов и построение серии главных характеристик  при n = const, а также кривых при n = const, а также кривых  = = . Совокупность серии главных характеристик и линий равных к.п.д. составляет универсальную характеристику центробежного насоса (см. рис. 6.7). Линия а . Совокупность серии главных характеристик и линий равных к.п.д. составляет универсальную характеристику центробежного насоса (см. рис. 6.7). Линия а  а соответствует максимальным значениям к.п.д. при данном числе оборотов рабочего колеса. а соответствует максимальным значениям к.п.д. при данном числе оборотов рабочего колеса.

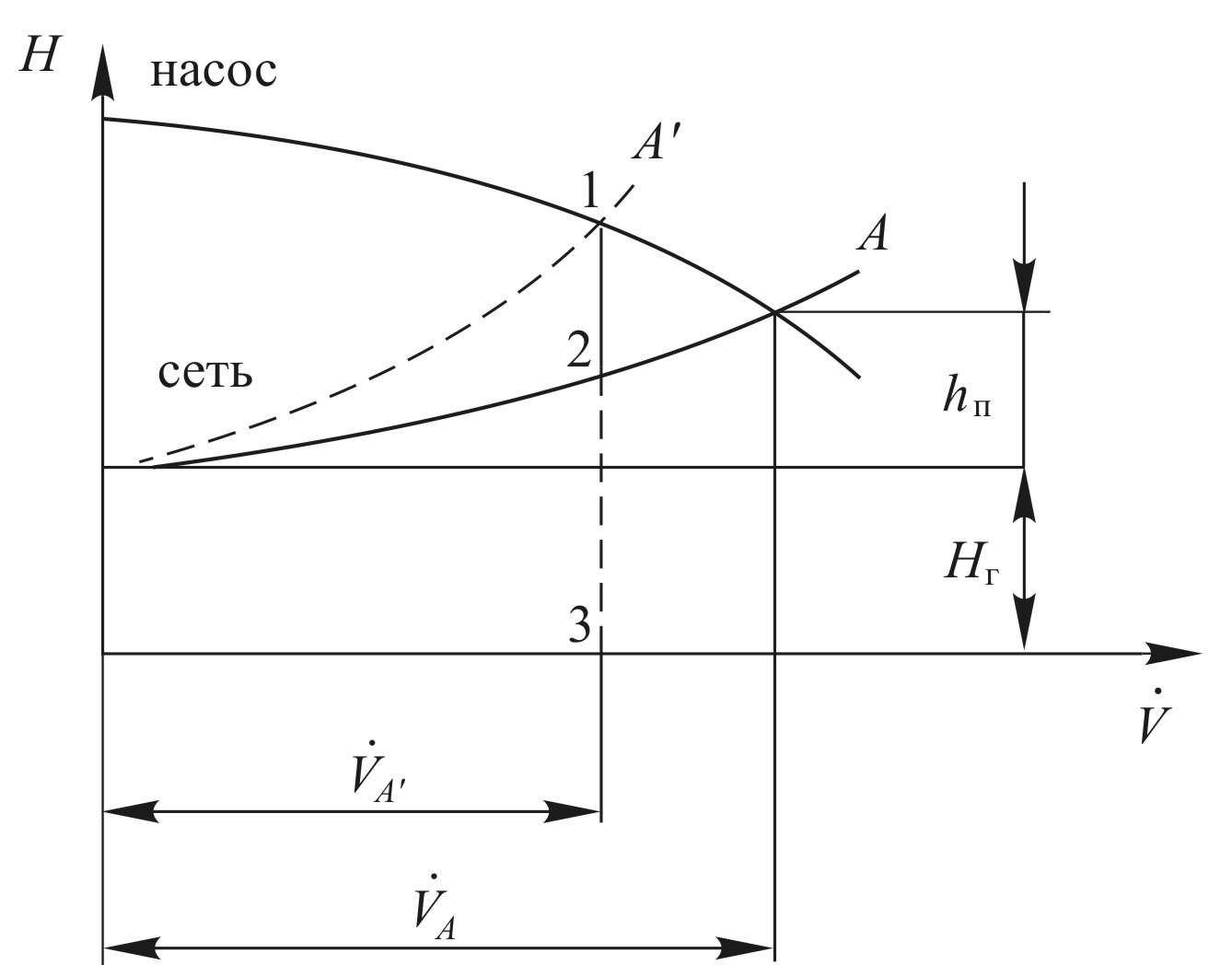

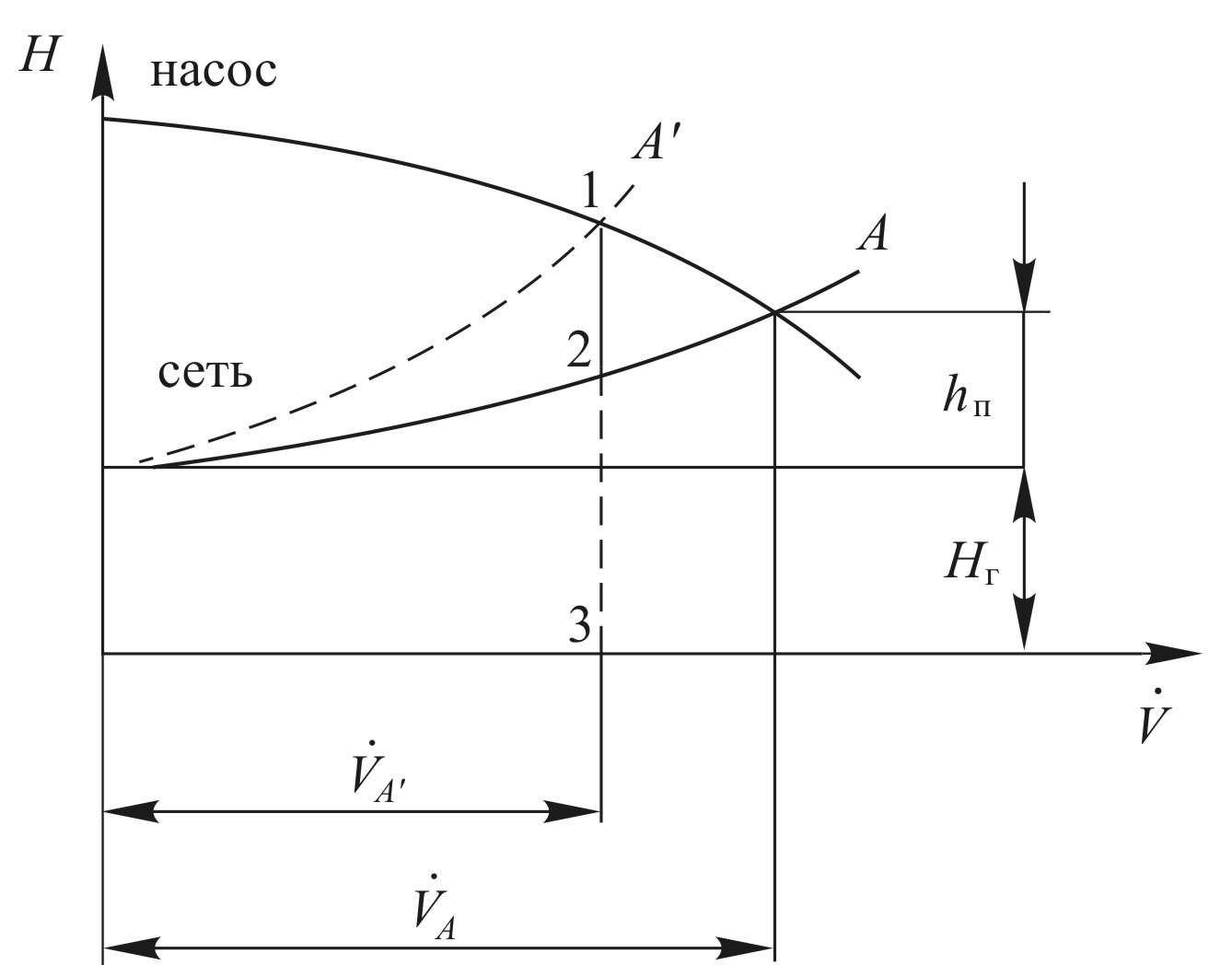

Работа насосов на сеть. При выборе насоса необходимо учитывать характеристику сети, т.е. трубопровода и аппаратов, через которые транспортируется жидкость.

Характеристика сети выражает зависимость между объемным расходом жидкости  и потребным напором Нп, необходимым для перемещения жидкости по данной сети. Напор Нп может быть определен как сумма геометрической высоты подачи и потребным напором Нп, необходимым для перемещения жидкости по данной сети. Напор Нп может быть определен как сумма геометрической высоты подачи  и потерь напора и потерь напора  при одинаковых давлениях в напорной и приёмной ёмкостях при одинаковых давлениях в напорной и приёмной ёмкостях  . В общем случае потребный напор находится из (6.13). Потери напора определяют по зависимости . В общем случае потребный напор находится из (6.13). Потери напора определяют по зависимости

, (6.27) , (6.27)

где k – коэффициент производительности, который учитывает полное гидравлическое сопротивление, как трубопровода, так и аппаратов, с которыми соединен трубопровод.

Допустим, что потери напора рассчитываются только для трубопровода. В этом случае из(5.259) они будут:

. .

Площадь поперечного сечения трубопровода равна S, тогда при известной средней скорости жидкости в трубопроводе  ее расход будет ее расход будет

= =  S. Заменяя в уравнении для S. Заменяя в уравнении для  скорость через расход, получим зависимость для определения k, т.е. скорость через расход, получим зависимость для определения k, т.е.

. .

Характеристика сети выражается зависимостью, представляющей собой уравнение параболы в автомодельной области, где  не зависит от Re (рис.5.9). При меньших значениях Re величина не зависит от Re (рис.5.9). При меньших значениях Re величина  зависит от скорости и соответственно от расхода, следовательно, k также будет зависеть от зависит от скорости и соответственно от расхода, следовательно, k также будет зависеть от  . .

. (6.28) . (6.28)

Совмещение характеристик сети и насоса показано на рис. 6.6. Точка А пересечения этих характеристик называется рабочей точкой. Она отвечает наибольшей производительности насоса  при его работе на данную сеть. Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору в области наибольших к.п.д. при его работе на данную сеть. Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору в области наибольших к.п.д.

Регулирование производительности насоса. При выборе насоса по его характеристике следует учесть возможность регулирования производительности насоса  . Оно может осуществляться путем большего или меньшего прикрытия нагнетательной задвижки. На рис.6.8 точка А соответствует предельной производительности насоса для данной сети, так как при дальнейшем увеличение производительности насоса напор, создаваемый насосом, уменьшается, а напор со стороны сети увеличивается. Точка А соответствует полному открытию нагнетательной задвижки. Прикрывая задвижку, мы увеличиваем гидравлическое сопротивление сети. Поэтому пересечение характеристик сети и насоса произойдет, например, в точке А (левее), следовательно, производительность насоса уменьшится до . Оно может осуществляться путем большего или меньшего прикрытия нагнетательной задвижки. На рис.6.8 точка А соответствует предельной производительности насоса для данной сети, так как при дальнейшем увеличение производительности насоса напор, создаваемый насосом, уменьшается, а напор со стороны сети увеличивается. Точка А соответствует полному открытию нагнетательной задвижки. Прикрывая задвижку, мы увеличиваем гидравлическое сопротивление сети. Поэтому пересечение характеристик сети и насоса произойдет, например, в точке А (левее), следовательно, производительность насоса уменьшится до  , а напор увеличится. Напор, развиваемый насосом, в этом случае характеризуется линией 1 – 3, причем часть его 2 – 3 идет на преодоление сопротивления сети с открытой задвижкой, а часть 1 – 2 напора поглощается сопротивлением прикрытой задвижки. При этом следует учитывать, что регулирование насоса задвижкой связано с бесполезным расходом энергии на преодоление сопротивления задвижки. , а напор увеличится. Напор, развиваемый насосом, в этом случае характеризуется линией 1 – 3, причем часть его 2 – 3 идет на преодоление сопротивления сети с открытой задвижкой, а часть 1 – 2 напора поглощается сопротивлением прикрытой задвижки. При этом следует учитывать, что регулирование насоса задвижкой связано с бесполезным расходом энергии на преодоление сопротивления задвижки.

Рис. 6.6. Совмещение характеристик насоса и сети

Для существенного уменьшения производительности имеет смысл снизить число оборотов электродвигателя, если это не приведет к уменьшению напора насоса ниже потребного, или заменить насос. Аналогичным образом можно добиться увеличения производительности насоса: повышение числа оборотов; замена насоса; снижение гидравлического сопротивления сети, например, путем увеличения диаметра трубопроводов.

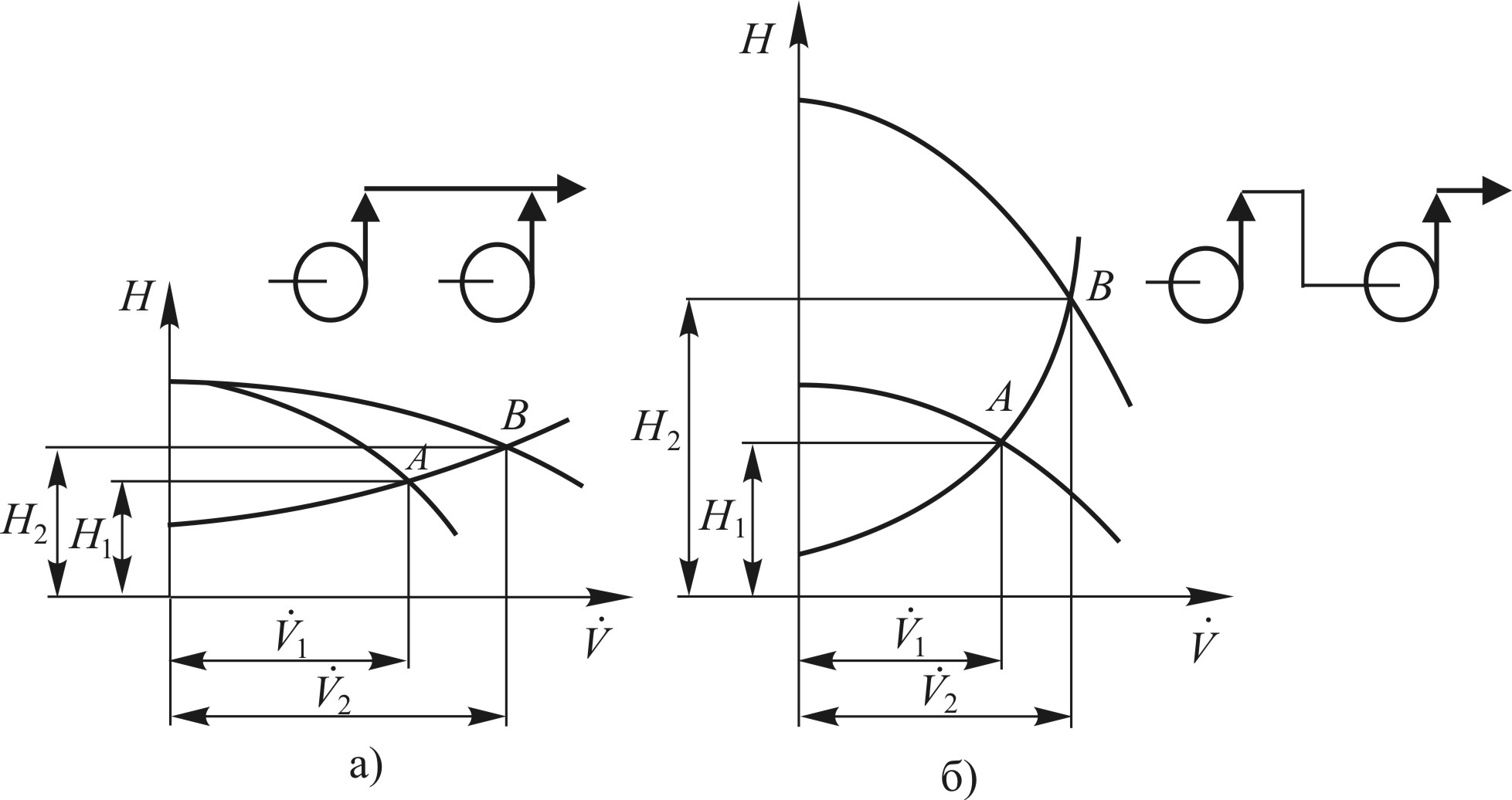

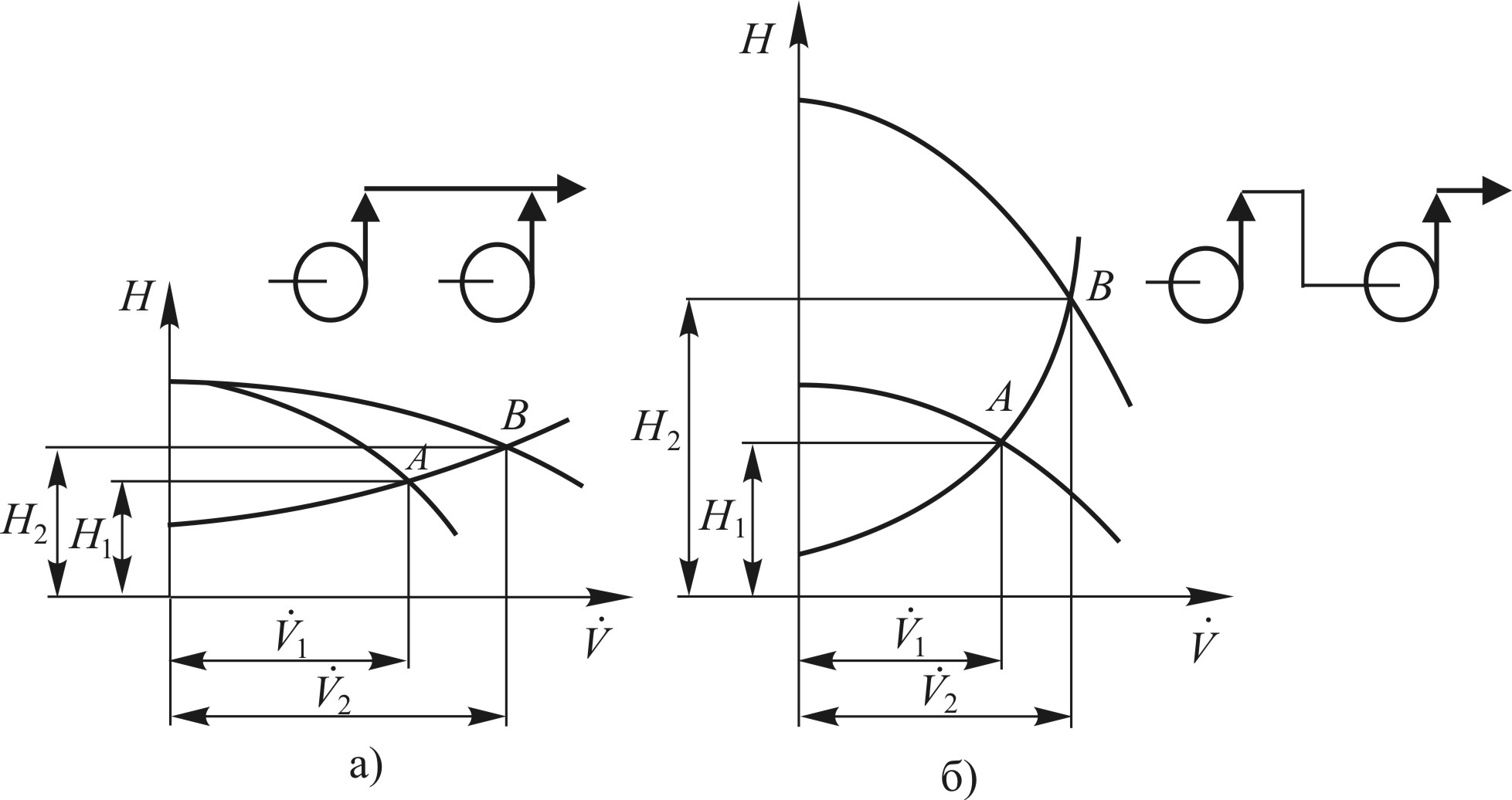

Совместная работа насосов. Совместная работа насосов на общую нагнетательную линию применяется в тех случаях, когда требуемые значения  или Нп (либо оба) не могут быть обеспечены одним насосом. Соединение насосов может быть параллельным или последовательным. или Нп (либо оба) не могут быть обеспечены одним насосом. Соединение насосов может быть параллельным или последовательным.

Рис. 6.9. Совместная работа насосов: а) – параллельное соединение;

б) – последовательное соединение

При необходимости увеличения диапазона производительности насосы включаются на параллельную работу (рис. 6.9а). Обычно характеристику насосов (в данном примере одинаковых) получают сложением абсцисс характеристик каждого из насосов для данного напора. Совмещение характеристик сети с общей характеристикой насосов показывает, что рабочая точка В в этом случае соответствует производительности  большей, чем производительность одного насоса большей, чем производительность одного насоса  (точка А). Однако общая производительность всегда будет меньше суммы производительностей насосов, работающих отдельно друг от друга на данную сеть, что связано с параболической формой характеристики сети. Напор при этом также возрастает, но незначительно. (точка А). Однако общая производительность всегда будет меньше суммы производительностей насосов, работающих отдельно друг от друга на данную сеть, что связано с параболической формой характеристики сети. Напор при этом также возрастает, но незначительно.

Последовательная работа насосов осуществляется тогда, когда необходимо резкое увеличение напора при таком же диапазоне производительности (особенно в области малых значений  ). В этом случае общую характеристику получают сложением напоров насосов для каждого значения производительности. На рис. 6.9б представлена общая характеристика двух одинаковых насосов, соединенных последовательно. Рабочая точка В соответствует суммарному напору и производительности ( ). В этом случае общую характеристику получают сложением напоров насосов для каждого значения производительности. На рис. 6.9б представлена общая характеристика двух одинаковых насосов, соединенных последовательно. Рабочая точка В соответствует суммарному напору и производительности ( и и  ). При таком соединении насосов удается значительно увеличить напор, если характеристика сети является достаточно крутой. ). При таком соединении насосов удается значительно увеличить напор, если характеристика сети является достаточно крутой.

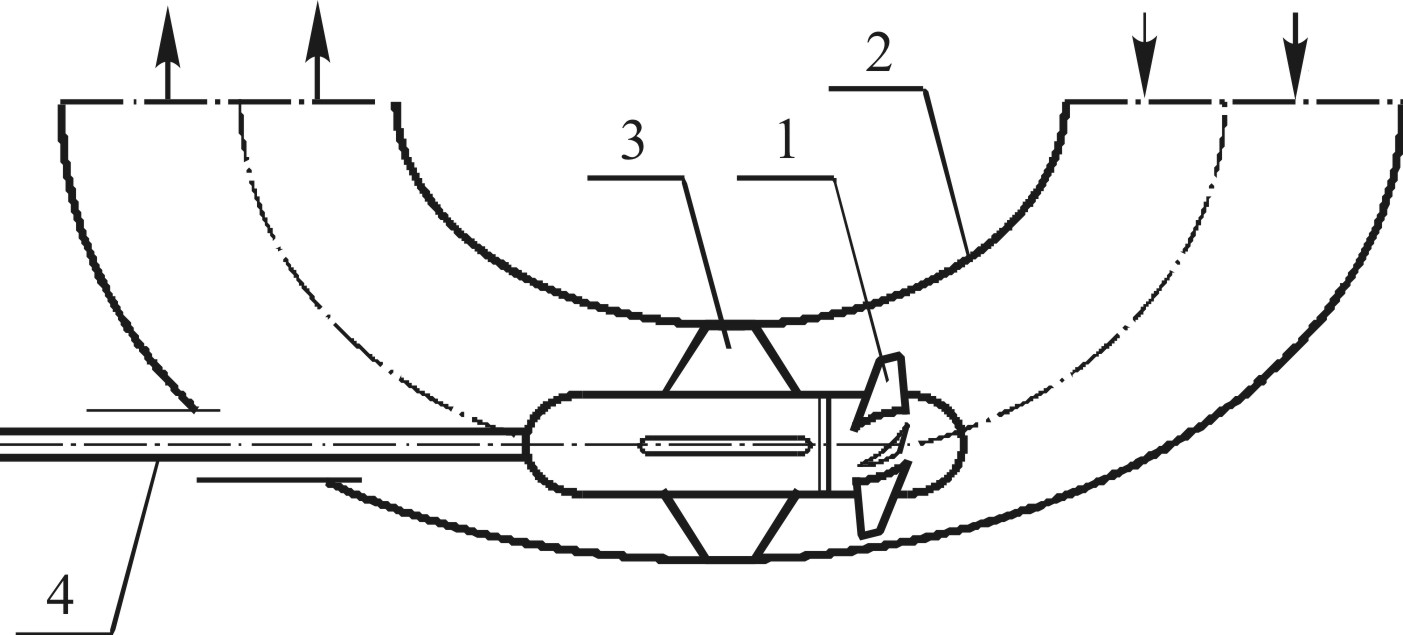

О

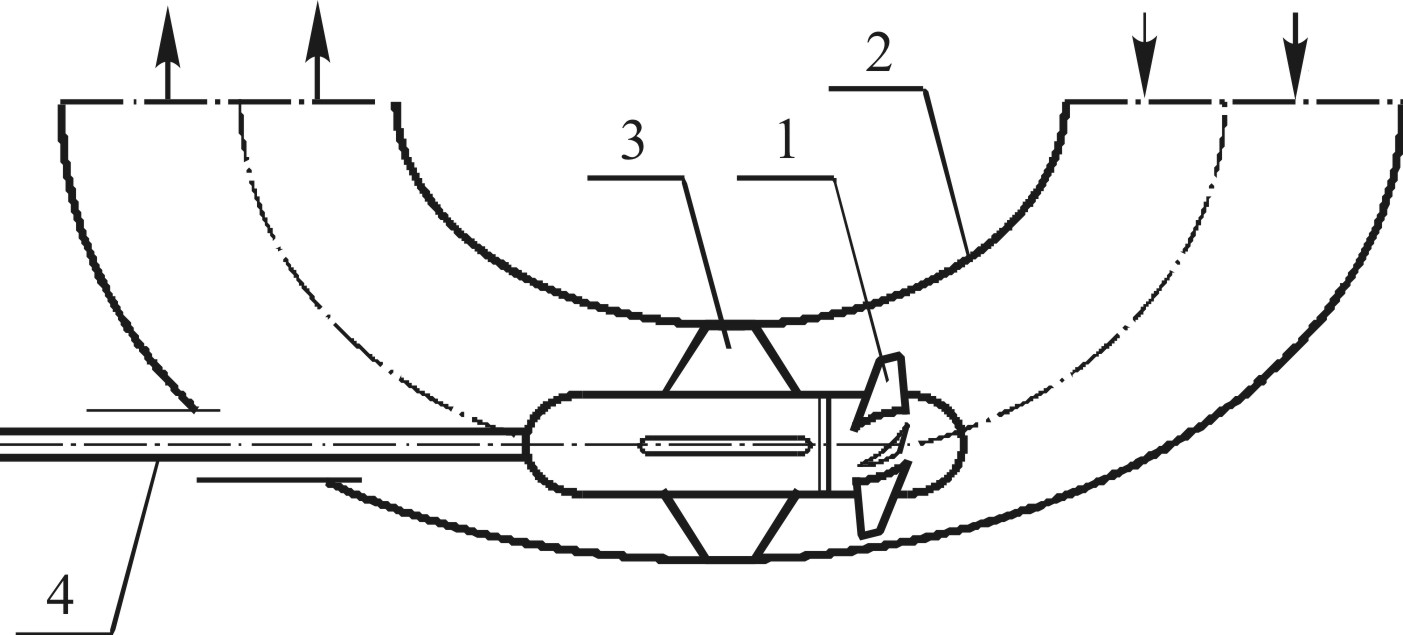

севые (пропеллерные) насосы. Эти насосы применяют для перемещения больших количеств жидкости при небольших напорах, в частности, в оросительных и конденсационных установках, а также для создания циркуляции жидкости в различных аппаратах. На рис. 6.10 приведена схема пропеллерного насоса.

Рис. 6.10. Осевой насос: 1 – рабочее колесо с лопатками;

2 – корпус; 3 – направляющий аппарат; 4 – вал

Рабочее колесо 1 с лопатками винтового профиля, имеющими форму пропеллера, при вращении в корпусе 2 сообщает жидкости движение в осевом направлении. При этом поток несколько закручивается. Для гашения вращательного движения и преобразования его в поступательное вдоль оси после рабочего колеса устанавливается в корпусе насоса 2 направляющий аппарат 3. По расположению вала 4 осевые насосы бывают горизонтальные и вертикальные. Объемная производительность осевых насосов достигает 30 м3/с при напоре 20 м, к.п.д. достигает 90%. Высота всасывания их мала и редко достигает 3 м.

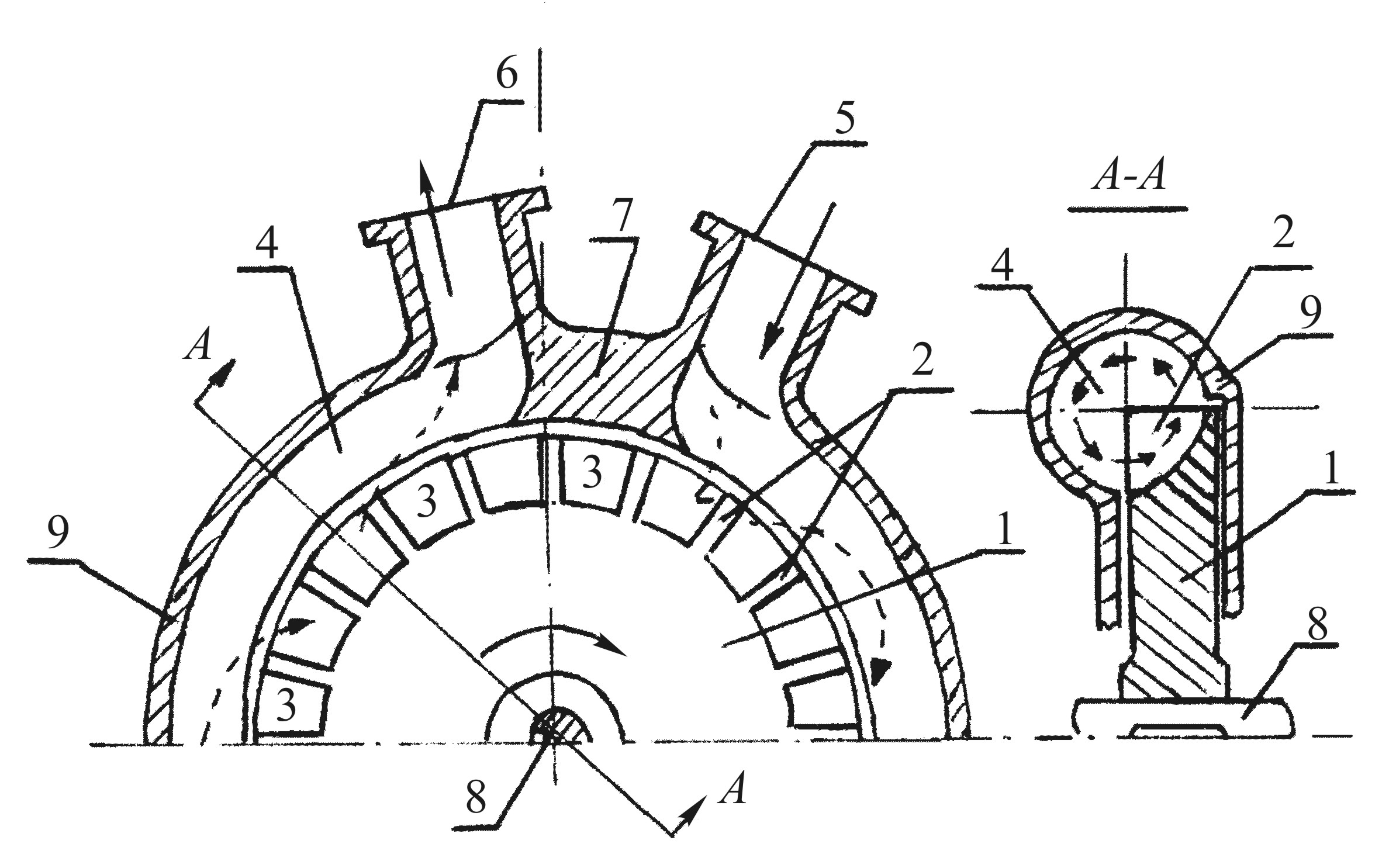

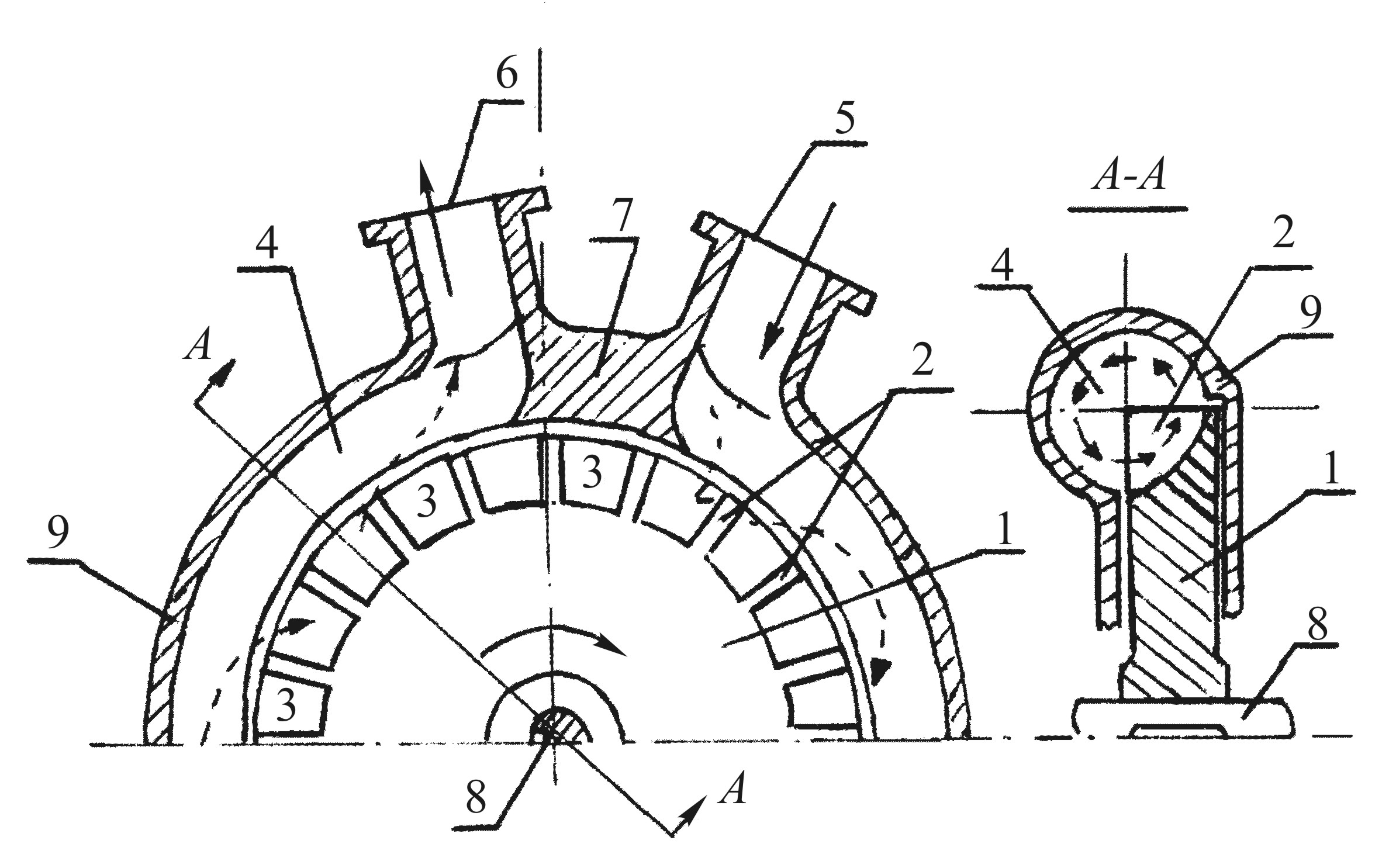

Вихревые насосы. На рис. 6.11 показано устройство вихревого насоса. При вращении рабочего колеса 1 по стрелке (рис. 6.11) жидкость через всасывающий патрубок 5 поступает на лопасти рабочего колеса и перемещается к нагнетательному патрубку 6.

Движение жидкости на лопастях в этом насосе происходит как от центра к периферии, так и от периферии к центру. Это и является особенностью вихревых насосов. Однако работа вихревых насосов так же основана на действии центробежной силы.

Попадая на лопатки рабочего колеса и вращаясь вместе с ним, жидкость под действием центробежной силы приобретает кинетическую энергию и выбрасывается в кольцевой канал 4 между кожухом и рабочим колесом. В канале 4 происходит обратное преобразование кинетической энергии или скоростного напора в энергию давления. Под этим увеличенным давлением жидкость снова попадает в другое смежное межлопаточное пространство, двигаясь от периферии к центру, а затем вновь из него выбрасывается под действием центробежной силы в кольцевой канал, и далее цикл перемещения жидкости повторяется.

Рис. 6.11. Вихревой насос: 1 – рабочее колесо; 2 – радиальные лопатки;

3 – межлопаточное пространство; 4 – кольцевой канал; 5, 6 – всасывающий и нагнетательный патрубки; 7 – разделитель потоков; 8 – вал рабочего колеса; 9 – корпус

Таким образом, за оборот рабочего колеса одно и то же количество жидкости несколько раз отбрасывается от центра к периферии за счет центробежной силы, от чего ее напор последовательно увеличивается. В результате такого действия напор, создаваемый вихревым насосом, в 4  5 раз больше напора, создаваемого центробежным насосом такого же размера при одинаковой окружной скорости рабочего колеса. Вихревые насосы могут всасывать и перекачивать жидкости и их смеси с газами и парами этих жидкостей. 5 раз больше напора, создаваемого центробежным насосом такого же размера при одинаковой окружной скорости рабочего колеса. Вихревые насосы могут всасывать и перекачивать жидкости и их смеси с газами и парами этих жидкостей.

Недостатком вихревых насосов, в отличие от центробежных, является значительно большая зависимость создаваемого напора от производительности насоса. С увеличением подачи напор резко падает, что приводит к уменьшению мощности. Поэтому пуск вихревых насосов производят при открытой задвижке.

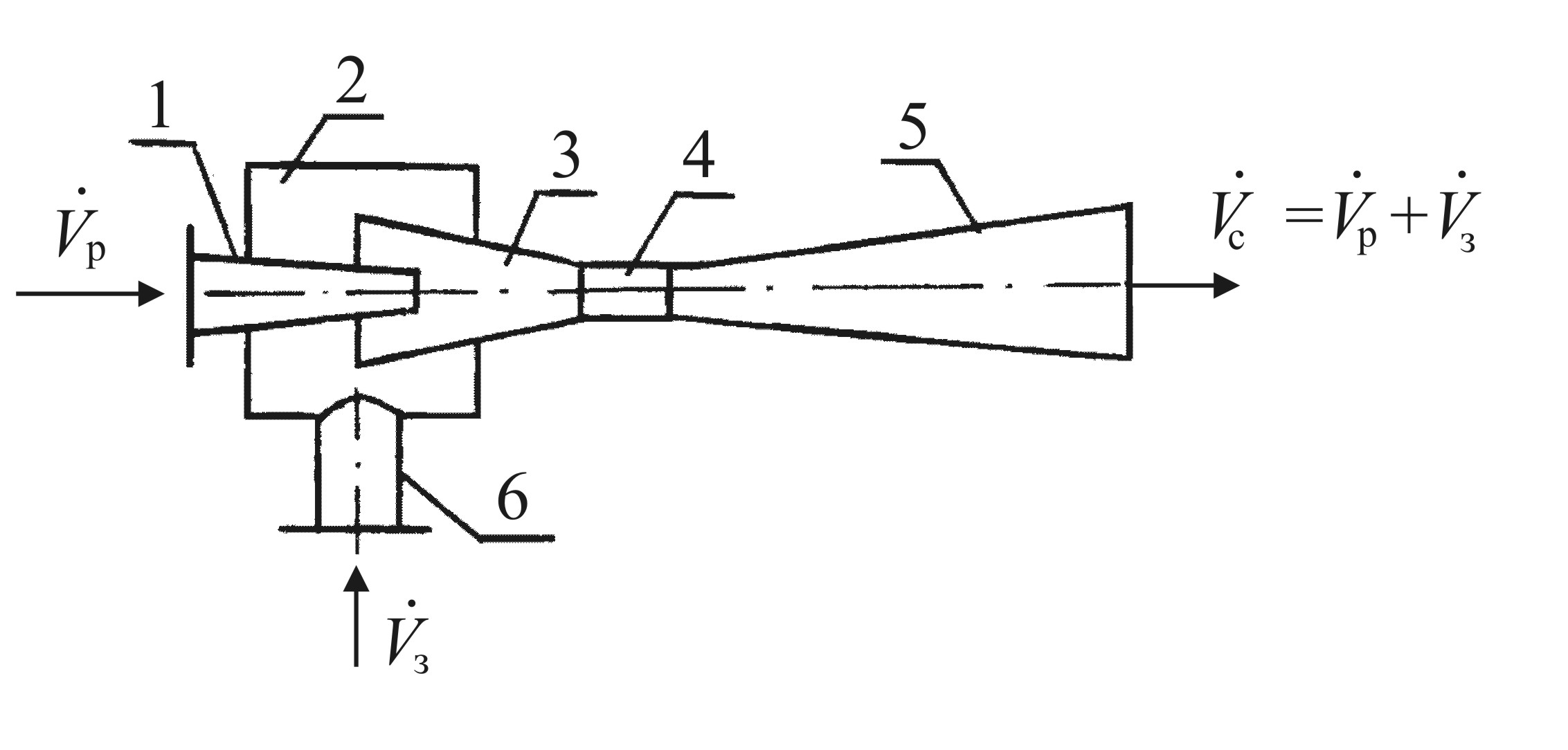

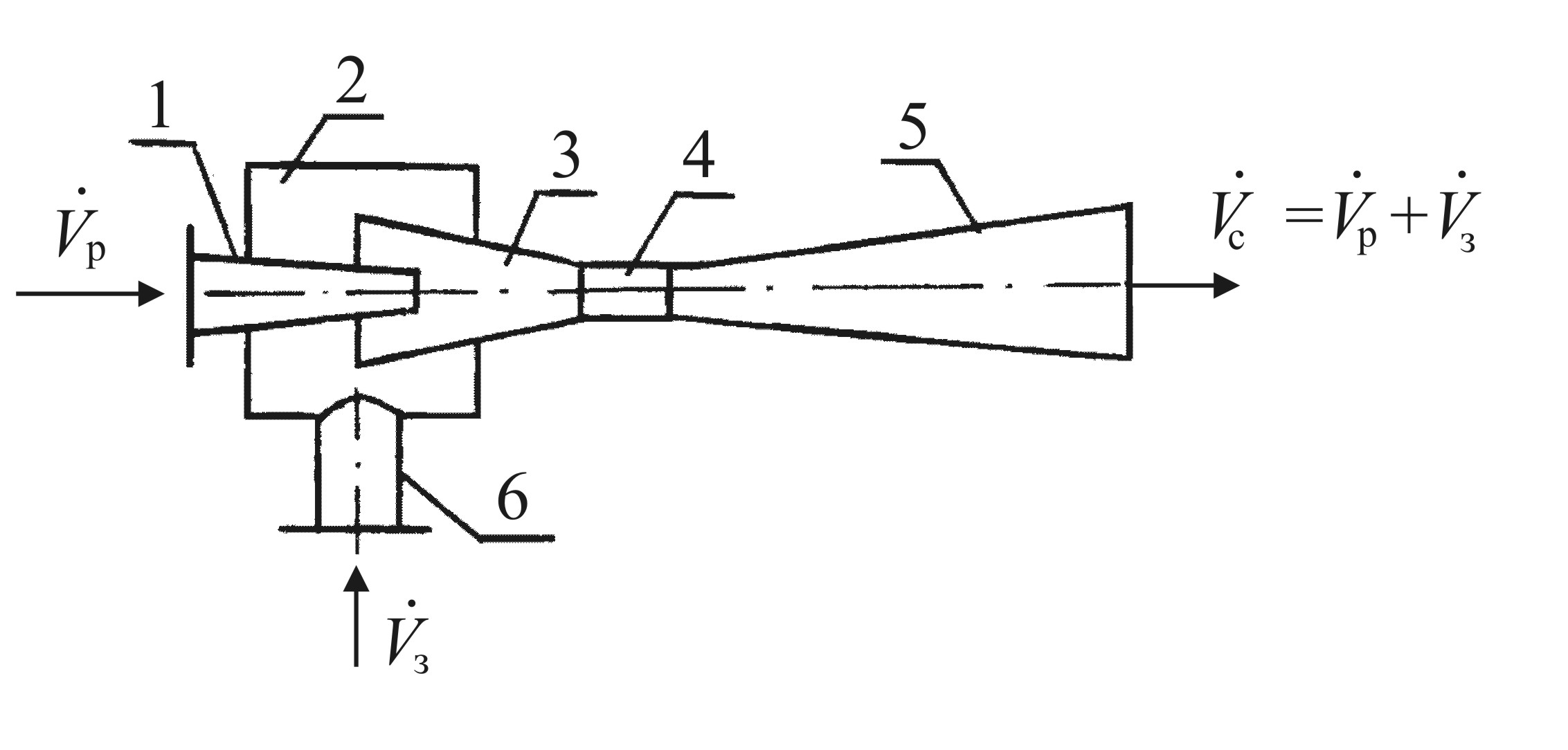

Струйные насосы. Струйные насосы развивают низкий напор и применяются для нагнетания жидкостей (инжекторы) и всасывания их (эжекторы). Струйный насос изображен на рис. 6.12. Принцип действия струйных насосов основан на использовании для отсасывания и подачи жидкости кинетической энергии рабочей жидкости, которая с большой скоростью из сопла 1 поступает в конфузор 3 и создает разрежение в камере смешения 2. За счет разрежения в камеру смешения поступает засасываемая жидкость и в результате трения смешивается в конфузоре с рабочей жидкостью. Смесь жидкостей движется по конфузору 3 с увеличивающейся

Рис. 6.12. Струйный насос: 1 – сопло; 2 – камера смешения; 3 – конфузор; 4 – горловина; 5 – диффузор; 6 – всасывающий патрубок;  – расход рабочей (инжекти-рующей) жидкости – расход рабочей (инжекти-рующей) жидкости

– расход засасываемой (инжектируемой) жидкости; – расход засасываемой (инжектируемой) жидкости;  – суммарный расход жидкой смеси, уходящей из насоса – суммарный расход жидкой смеси, уходящей из насоса

скоростью, при этом в соответствии с уравнением Бернулли уменьшается ее статическое давление. При движении жидкости в диффузоре 5 скорость жидкости уменьшается, но увеличивается ее давление, жидкость поступает в нагнетательный трубопровод. В качестве рабочей жидкости в струйных насосах может использоваться газ или пар. Достоинством струйных насосов является простота их конструкции, а их недостатком – низкий коэффициент полезного действия (0,1 – 0,25).

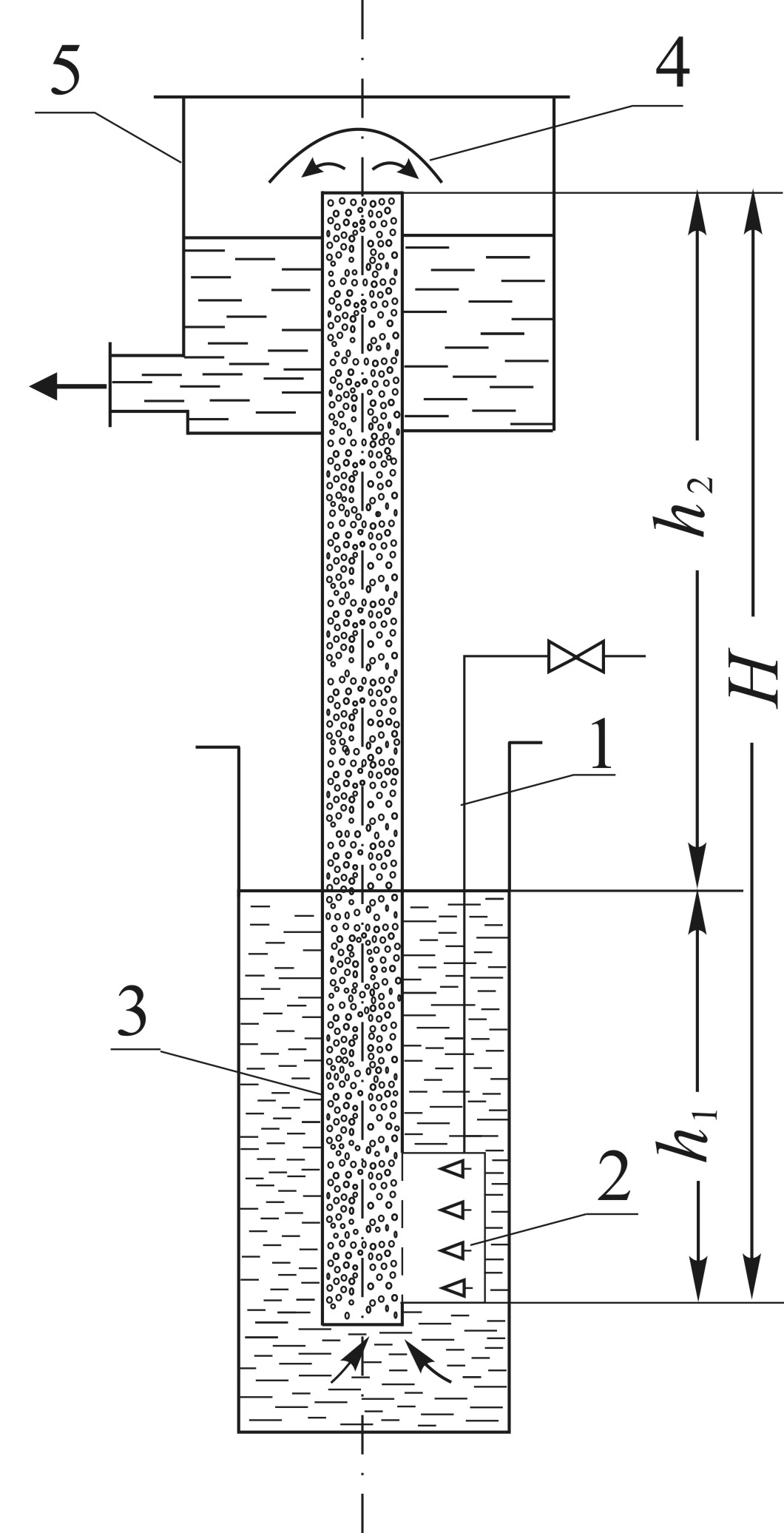

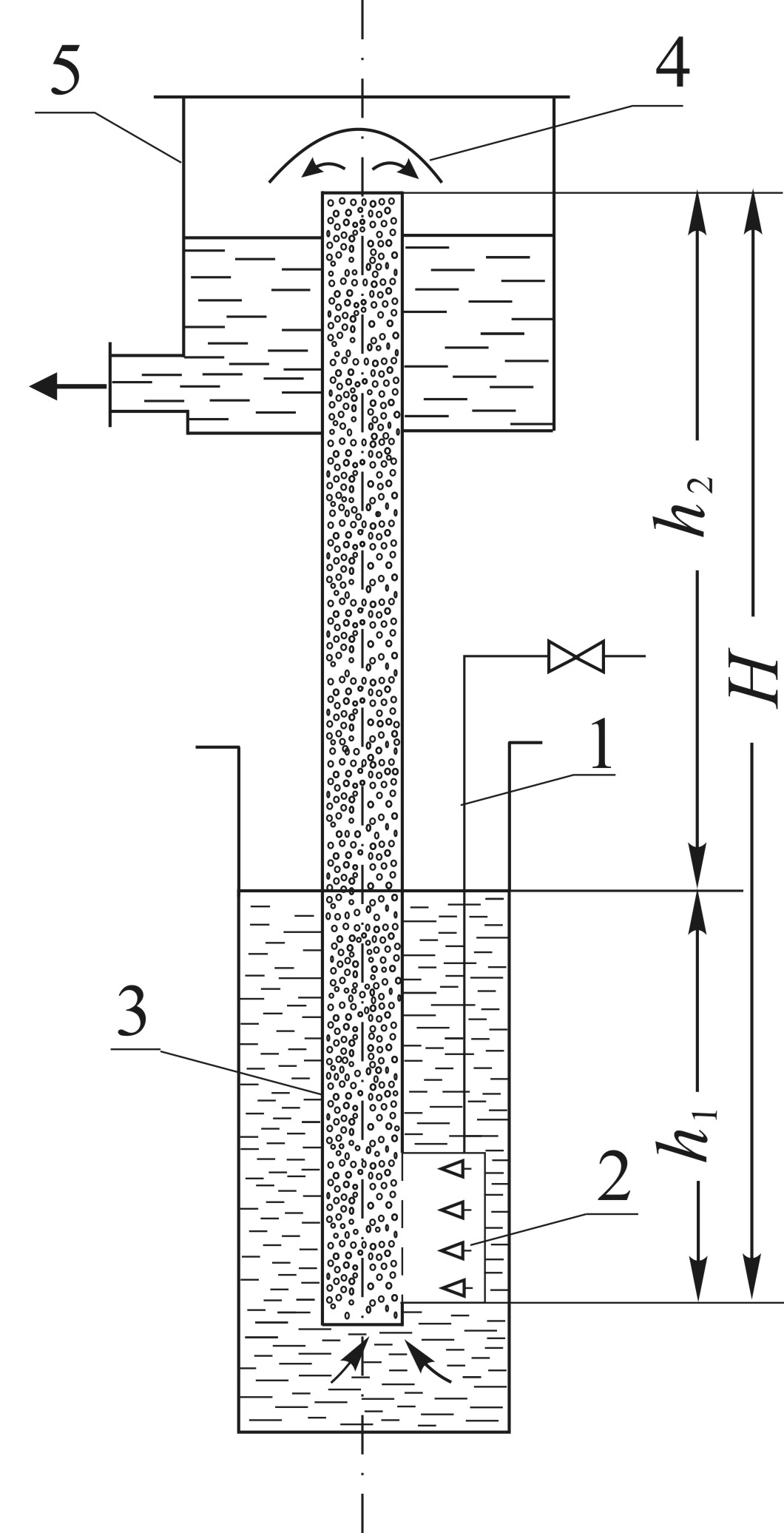

Газлифты (эрлифты). Газлифты – это газовые (чаще воздушные) подъемники, действующие при помощи сжатого газа. Действие газлифта основано на создании разности плотностей жидкости и газожидкостной системы в двух сообщающихся сосудах. Схема газлифта показана на рис. 6.13.

Условие равновесия сообщающихся сосудов для данного случая будет

. .

Из уравнения равновесия можно определить высоту подъема жидкости:

, ,

где ж – плотность чистой жидкости, см – плотность газожидкостной системы в подъемной трубе. Достоинство газлифтов – простота устройства, а недостаток – низкий к.п.д.(20 – 30%).

Рис. 6.13. Схема газлифта: 1 – труба для подачи сжатого газа; 2 – распределитель газа; 3 – подъемная труба; 4 – отбойник (для отделения газа от жидкости); 5 – сборник жидкости; h1 –высота столба поднимаемой жидкости; h2 – высота барботажного слоя над уровнем чистой жидкости; H = h1 + h2 – высота подъемной трубы

|

|

|

Скачать 7.58 Mb.

Скачать 7.58 Mb. . (6.2)

. (6.2) . (6.4)

. (6.4) . (6.5)

. (6.5)

. (6.8)

. (6.8) . (6.9)

. (6.9) . (6.8а)

. (6.8а) . (6.9а)

. (6.9а) . (6.10)

. (6.10) . (6.11)

. (6.11) (6.12)

(6.12) , (6.13)

, (6.13) . Высота всасывания может быть определена из уравнения (6.8)

. Высота всасывания может быть определена из уравнения (6.8)  . (6.14)

. (6.14)

. (6.15)

. (6.15) . (6.16)

. (6.16)

,

, ,

, .

. . (6.17)

. (6.17) ,

, . (6.18)

. (6.18) . (6.19)

. (6.19) (6.20)

(6.20) . (6.21)

. (6.21) . (6.22)

. (6.22) ,

, , по аналогии

, по аналогии  .

. . (6.22а)

. (6.22а) . (6.22б)

. (6.22б) .

. и

и  . Уравнение (6.22а) можно преобразовать следующим образом. Из рис. 6.4б следует, что

. Уравнение (6.22а) можно преобразовать следующим образом. Из рис. 6.4б следует, что  . В свою очередь,

. В свою очередь,  . (6.22б)

. (6.22б) . Подставляя выражение для

. Подставляя выражение для  . (6.22в)

. (6.22в)

. (6.25)

. (6.25) . (6.26)

. (6.26)

.

. .

.

,

,