|

|

14б Ремонт механизмов управления. Планконспект проведения занятия с гражданским персоналом (Для водителей) подвижного пункта управления по предмету

УТВЕРЖДАЮ

Врио начальника подвижного пункта управления

майор И.С. Смирнов

« » сентября 2022 года

План-конспект проведения занятия с гражданским персоналом (Для водителей) подвижного пункта управления по предмету «Техническая подготовка»

Тема № 14б: Ремонт механизмов управления.

Номер и вид занятия: № 1. Практическое. На автомобилях, многоосных (специальных) автомобилях (шасси) и колесных тракторах заменить шарниры рулевых тяг, тормозную камеру, цилиндр тормоза, манжеты поршней тормозных цилиндров, тормозной кран. На гусеничных машинах заменить тяги рычагов управления, мостики управления и тормозные ленты механизмов управления и тормозные ленты механизмов поворота.

Учебные вопросы:

Вопрос 1. На автомобилях, многоосных (специальных) автомобилях (шасси) и колесных тракторах заменить шарниры рулевых тяг

Вопрос 2. KAMA3-4310 (43101). Замена тормозных камер типа 24/24 с пружинными энергоаккумуляторами и Тормозных камер типа 24.

Вопрос 3. На гусеничных машинах заменить тяги рычагов управления, мостики управления и тормозные ленты механизмов управления и тормозные ленты механизмов поворота.

Учебные и воспитательные цели: Изучить с личным составом ремонт механизмов управления.

Место проведения: Парк

Дата и время проведения: 26 сентября 10.25-11.15

Руководства и пособия: 1. Жолобов, Л. А. Устройство автомобилей категорий B и C: учебное пособие 2020 г.; 2. Тарасенко П. Н. Войсковой ремонт автомобилей. Учебное пособие. 2006 г.

Материальное обеспечение:

№

п/п

|

Учебные вопросы занятия (краткое содержание)

|

Время

|

Методические приёмы,

использование ТСО,

наглядных пособий

|

I. ВВОДНАЯ ЧАСТЬ

|

1.

|

Проверяю наличие обучаемых и готовность их к занятию.

Довожу тему занятия, цель и отрабатываемые вопросы.

Провожу опрос по пройденной теме.

|

5

мин

|

|

П. ОСНОВНАЯ ЧАСТЬ

|

2.

| Замена рулевых тяг и их шарниров

Шарниры рулевых тяг заменяем в случае появления люфта (см. Проверка технического состояния рулевого управления).

Работу удобнее проводить на смотровой канаве.

Поперечную тягу можно заменить в сборе, либо отдельно ее наконечники или их шарниры.

Пассатижами расшплинтовываем…

…и ключом «на 24» отворачиваем гайку крепления поперечной тяги к рычагу. Гайку следует оставить на резьбе пальца.

Используя поворотный рычаг в качестве опоры, «напрягаем» палец, опираясь монтажной лопаткой о поперечную тягу. Ударяя молотком по рычагу, выпрессовываем палец.

Отвернув гайку, вынимаем палец из отверстия поперечной тяги.

Ослабляем затяжку хомута тяги (см. Регулировка схождения передних колес).

Вращая наконечник, выворачиваем его из рулевой тяги.

Для замены шарнира…

…поддев отверткой или тонким зубилом,…

…снимаем уплотнитель.

Из труб подходящего диаметра подбираем (изготовляем) две оправки. Одну с отверстием, чуть больше диаметра корпуса шарнира,…

…а вторую – с наружным диаметром, равным диаметру шарнира.

Подложив под шарнир оправку, зажимаем наконечник в тисках. Затягивая тиски, через вторую оправку выпрессовываем корпус шарнира из наконечника тяги.

Устанавливаем новый шарнир в отверстие тяги.

Запрессовываем новый шарнир через оправку, уперев наконечник о трубу подходящего диаметра и длины,…

…или в тисках.

Закладываем в уплотнитель шарнира смазку ШРБ-4, ставим его на место и заворачиваем собранный наконечник в тягу.

При замене наконечника в сборе шарнир не выпрессовываем, а сразу вворачиваем в тягу новый. Аналогично заменяем шарнир или наконечник на другой стороне тяги. Наконечники правой и левой сторон не взаимозаменяемые, так как имеют резьбу противоположного направления.

Устанавливаем поперечную рулевую тягу в обратной последовательности, покрыв пальцы шарниров любой смазкой.

После установки тяги регулируем схождение передних колес (см. Регулировка схождения передних колес).

Для замены шарниров продольной тяги…

…пассатижами расшплинтовываем…

…и ключом «на 24» отворачиваем гайку крепления продольной тяги к сошке.

Отжимая тягу от сошки монтажной лопаткой и ударяя молотком по бобышке сошки сбоку…

…или пользуясь специальным съемником, выпрессовываем палец…

…и отсоединяем продольную тягу от сошки.

Аналогично отсоединяем продольную тягу от поворотного рычага. Шарниры продольной рулевой тяги перезапрессовываем в такой же последовательности как и у поперечной тяги или заменяем тягу в сборе.

Устанавливаем новую тягу в обратной последовательности, смазав конусные поверхности пальцев любой смазкой.

|

40

мин

|

|

|

KAMA3-4310 (43101). Замена тормозных камер типа 24/24 с пружинными энергоаккумуляторами и Тормозных камер типа 24

Тормозные камеры подлежат замене при следующих неисправностях:

1. Механические повреждения корпусов, ухудшающие работу камер.

2. Повреждение мембран.

3. Поломка возвратных и силовых пружин.

4. Износ уплотнений поршня (энергоаккумулятора) .

Внешним признаком неисправностей является утечка воздуха.

Инструмент и приспособления: ключи 17X19, 22X24, торцовые ключи 24 X 38,. 27 мм, плоскогубцы, молоток, лопатка-вороток, 594416.

Снятие тормозной камеры типа 24

1. Поднимите кабину в первое .положение и застопорите

2. Отверните наконечник гибкого тормозного шланга и отсоедините шланг от тормозной камеры

3. Расшплинтуйте и выньте палец, соединяющий вилку штока с регулировочным рычагом разжимного кулака

4. Отверните гайки крепления камеры к рычагу поворотного кулака (для левой камеры) или к верхней накладке кулака (для правой камеры), снимите пружинные шайбы и тормозную камеру

Установка тормозной камеры типа 24

5. Установите тормозную камеру на рычаг поворотного кулака (для левой камеры) или на верхнюю накладку кулака (для правой камеры), наверните и затяните гайки с пружинными

шайбами

6. Вставьте палец, соединяющий вилку штока тормозной камеры с регулировочным рычагом разжимного кулака, и зашплинтуйте его

7. Подсоедините к тормозной камере гибкий шланг и заверните наконечник шланга

8. Проверьте герметичность и работу тормозной камеры

9. Опустите кабину

Снятие тормозной камеры типа 24/24 с пружинным энергоаккумулятором

10. Затормозите автомобиль стояночной тормозной системой. Выверните до упора болт механического растормаживания пружинного электроаккумулятора. Убедитесь при этом, что шток тормозной камеры убрался

11. Отсоедините шланги, подходящие к тормозной камере

12. Расшплинтуйте и выньте палец, соединяющий вилку штока с регулировочным рычагом разжимного кулака

13. Отверните гайки крепления тормозной камеры на кронштейне разжимного кулака и снимите камеру

Установка тормозной камеры типа 24/24 с пружинным энергоаккумулятором

14. Установите тормозную камеру на кронштейн разжимного кулака, наверните и затяните гайки с пружинными шайбами

15. Вставьте палец, соединяющий вилку штока тормозной камеры с регулировочным рычагом разжимного кулака, и зашплинтуйте его

16. Подсоедините к тормозной камере шланги

17. Заверните до упора гайку винта механического растормаживания камеры

18. Проверьте герметичность тормозной камеры, растормозив стояночную тормозную систему

|

|

|

|

Механизмы управления поворотом и тормоза трактора

Параметры технического состояния

К основным параметрам технического состояния механизмов управления поворотом гусеничных тракторов относятся: износное состояние муфт поворота и упругость нажимных пружин; свободный и полный ход рычагов управления поворотом; износное состояние тормозов и ход тормозных педалей.

Управляемость гусеничных тракторов зависит главным образом от состояния муфт поворота и тормозов. При чрезмерном износе фрикционных накладок муфт уменьшается сила сжатия дисков нажимными пружинами, а также площадь соприкосновения ведущих и ведомых дисков (из-за коробления и неравномерного износа их рабочих поверхностей). В результате снижается сила трения между дисками и муфты начинают пробуксовывать.

Пробуксовка дисков возможна также при попадании масла в отсеки муфт через дефектные сальники главной и конечных передач, а также при отсутствии свободного хода рычагов управления поворотом. При чрезмерно большом свободном ходе рычагов диски полностью не разъединяются, что затрудняет повороты трактора и ухудшает качество полевых работ.

Действие тормозов зависит от состояния тормозных лент и барабанов, а также хода педалей управления, который необходимо периодически проверять и регулировать.

Управляемость тракторов Т-4А, ДТ-75М, ДТ-75 зависит от состояния планетарного механизма поворота и правильности его регулировки.

Механизмы управления поворотом гусеничных тракторов Т-4А, Т-130, Т-100, Т-54В, Т-70С оборудованы гидроусилителями, от состояния которых зависит усилие на рычагах управления. При неисправном гидроусилителе это усилие резко возрастает, что повышает утомляемость тракториста.

Параметрами технического состояния механизмов управления и тормозов колесных тракторов являются свободный ход рулевого колеса и усилие на его ободе, износное состояние составных частей тормозов и ход тормозных педалей; у тракторов, оборудованных гидроусилителем рулевого управления,— давление открытия предохранительного клапана, состояние клапана потока масла в гидроусилителе, износное состояние распределителя и подача гидравлического насоса.

У тракторов, оборудованных пневматической системой тормозов, надежность работы тормозной системы зависит от состояния компрессора, натяжения ремня привода компрессора, герметичности системы, давления воздуха в ней, состояния регулятора давления и износ-ного состояния составных частей тормозной системы.

Обобщенным и оценочным параметром состояния механизмов управления поворотом и тормозов гусеничных и колесных тракторов являются легкость и удобство управления и надежность торможения при любых условиях работы тракторных агрегатов. Это обеспечивается прежде всего соблюдением правил эксплуатации и технического обслуживания перечисленных составных частей.

Проверка и регулировка механизмов управления поворотом гусеничного трактора

У гусеничных тракторов проверяют и, если необходимо, регулируют ход рычагов и педалей управления. Перечисленные параметры регулируют в следующем порядке.

У тракторов Т-4А снимают крышку регулировочных люков, расположенных на задней плоскости корпуса заднего моста.

Тормоз солнечной шестерни регулируют регулировочной гайкой: вращая гайку, затягивают тормозную ленту на шкиве до утопания контрольного штифта, расположенного на задней стенке корпуса заднего моста против рычага тормоза солнечной шестерни. Затем проверяют зазор между рычагами управления тормозами и планкой пола кабины, который регулируют изменением длины тяги механизма управления поворотом.

Остановочный тормоз регулируют гайкой. Для этого полностью затягивают тормозную ленту на шкиве, после чего отпускают на 3,5. ..4 оборота. Проверяют положение педалей управления тормозами. Педали должны упираться в планку пола кабины. Положение педалей регулируют, изменяя длину тяг управления тормозами.

У трактора Т-130 для регулировки свободного хода рычага механизма управления поворотом снимают панели пола кабины, открывают крышки люков корпуса силовой передачи и отсоединяют от рычага тяги сервомеханизма; завинчивая шаровые гайки, поджимают рычагами поршни сервомеханизма до отказа. Устанавливают рычаг механизма управления вертикально и, отрегулировав длину тяг регулировочными вилками, присоединяют их к рычагу. После этого, отвинчивая шаровые гайки, устанавливают номинальный свободный ход рычага механизма управления поворотом по концу рукоятки.

Чтобы отрегулировать тормоза, снимают задний щиток, закрывающий доступ к сервомеханизму, и крышки верхних люков корпуса силовой передачи. Выключив муфту поворота со стороны проверяемого тормоза, переводят рычаг механизма управления поворотом назад до отказа. При этом должна быть обеспечена полная затяжка ленты тормоза; при переводе рычага вперед пружина должна обеспечить полное возвращение системы тяг и ленты в положение полного отключения тормоза. В случае необходимости изменяют длину тяг регулировочными вилками. При положении двуплечего рычага, соответствующем полному отключению тормоза, верхняя лента силой собственной упругости должна поджиматься упором в сферу регулировочной гайки. Регулировку проводят, вращая регулировочную гайку.

У трактора Т-100М свободный ход рычагов механизма управления поворотом регулируют через открытые смотровые люки, расположенные сзади, шаровой гайкой при отпущенной контргайке. Натяжение тормозных лент регулируют специальной гайкой при снятых крышках люков, находящихся на верхнем листе корпуса муфт поворота.

У тракторов ДТ-75 и ДТ-75М для регулировки свободного хода рычагов механизма управления поворотом снимают крышки регулировочных люков коробки управления и крышки двух средних люков, расположенных на задней стенке корпуса силовой передачи. Затягивают каждую регулировочную гайку до совмещения проточки на штоке с плоскостью проушины. При этом параллельные грани регулировочных гаек выставляют в вертикальное положение. Измеряют свободный ход рычагов. Если он не соответствует номинальным значениям, регулируют длину тяг тормозов планетарных механизмов.

Чтобы отрегулировать ход педалей остановочных тормозов, снимают крышки двух крайних регулировочных люков, расположенных на задней стенке корпуса силовой передачи, и устанавливают зуб проверяемой педали в первую впаднну сектора. Полностью завинчивают регулировочную гайку и обтягивают тормозную ленту на шкиве остановочного тормоза. Параллельные грани этой гайки выставлят в вертикальное положение.

Для проверки правильности регулировки длины тяг отсоединяют их от педалей остановочных тормозов и подают вперед до упора пальцев тормозных лент во впадины кронштейнов (при этом слышится характерный щелчок). Удерживая обе тяги в переднем положении, выставляют педали вертикально так, чтобы они не касались упоров. При указанных положениях тяг и педалей отверстия в вилках должны совпадать с отверстиями педалей. Если необходимо, регулируют длину тяг педалей.

У тракторов Т-74, ДТ-54А снимают сиденье тракториста. Для регулировки свободного хода рычагов управления поворотом отпускают стяжной болт наконечника тяги управления. Изменяя длину тяги вращением наконечника с шаровой головкой, добиваются требуемого свободного хода каждого рычага управления поворотом, после чего затягивают стяжной болт до отказа.

Чтобы отрегулировать тормоза, устанавливают педаль каждого тормоза в крайнее заднее положение и, изменяя длину тяги управления тормозом, устанавливают рычаг тормоза под углом 15° назад от вертикали. Завинчивают регулировочную гайку до отказа, а затем отвинчивают ее на шесть-семь оборотов. Проверяют полный ход педали.

У тракторов Т-54В и Т-70С полный (Т-54В) и свободный (Т-70С) ход рычагов управления регулируют изменением длины тяг, предварительно отсоединив их. Затем у трактора Т-54В проверяют и, если необходим, регулируют зазор между упорами рычагов управления (см. табл. 42), перемещая вперед или назад неподвижные упоры, а у трактора Т-70С — полное перемещение поршня гидроусилителя (при работающем дизеле).

Тормоза у этих тракторов регулируют путем завинчивания регулировочной штанги до полного выбора зазора между тормозной лентой и барабаном и последующего вывинчивания на четыре оборота, обеспечив номинальный ход тормозной педали.

У трактора Т-38М снимают крышки люков на верхнем листе заднего моста, отпускают стяжной болт и, ввертывая или вывертывая регулировочный винт отводки, устанавливают зазор между опорной чашкой винта и коленчатым рычагом 1,2. ..2 мм. Убеждаются в правильности регулировки по свободному ходу рычага управления. Затем, сняв крышку люка тормозной коробки п отпустив контргайку на шпильке верхнего конца тормозной ленты, затягивают гайку на конце шпильки до упора и отпускают на 2,5.. .3 оборота.

У тракторов всех марок после регулировки тормозов устанавливают равномерный зазор между тормозной лентой и шкивом каждого тормоза. Для этого, отпустив контргайку установочного винта, расположенного снизу, завинчивают винт до отказа (до соприкосновения тормозной ленты с поверхностью барабана), а затем, отвинтив его па 1.,.1,5 оборота, затягивают контргайку.

Проверка и регулировка механизма управления поворотом трактора Т-150

Проверяют зазор между барабанами тормозов и тормозными лентами. Для этого при отпущенной педали тормоза ставят двуплечий рычаг под углом 4°30’ к горизонтали. Удерживая рычаг в указанном положении, измеряют щупом зазор между барабаном и колодками тормозной ленты. При правильно отрегулированном тормозе зазор должен быть 1,5. ..2 мм по всей окружности.

Если зазор не соответствует приведенным значениям, его изменяют регулировочной гайкой. Для этого завинчивают гайку до отказа, а затем вывинчивают на 5…6 оборотов. После регулировки измеряют щупом зазор в верхней и нижней частях тормоза. Если он окажется неодинаковым, регулируют равномерность зазора регулировочным винтом.

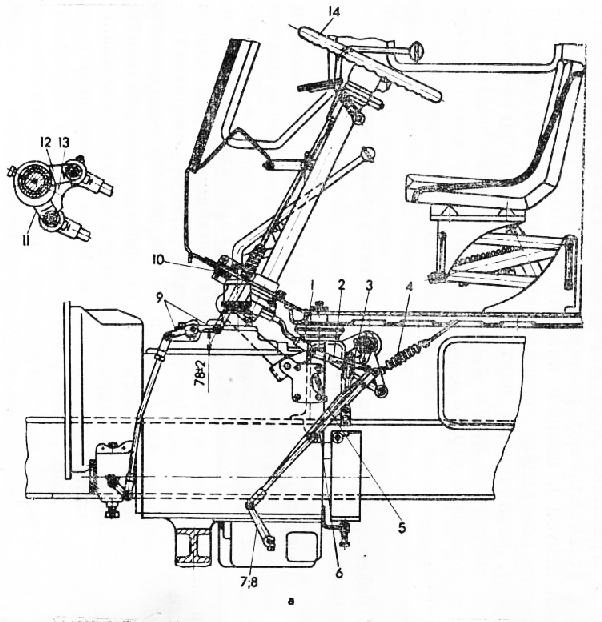

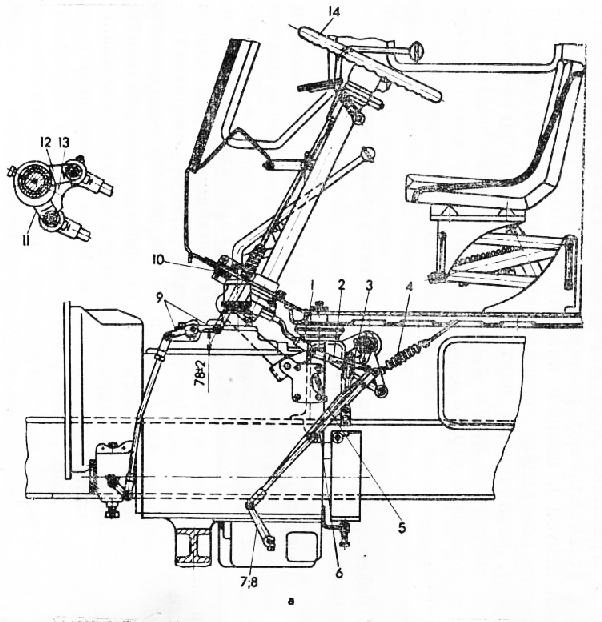

Рис. 1. Рулевое управление трактора Т-150: а — вид сбоку; б — вид сверху; 1 — регулировочная муфта; 2, 3, 5, 6, 22, 24, 25, 29 — тяги; 4 — пружина; 7 — рычаг клапана сброса давления правого борта; 8 — рычаг клапана сброса давления левого борта; 9, 11, 12, 16, 17, 19, 20, 21, 23, 26, 27 —рычаги; 10 — резиновый упор; 13 — поводок; 14 — рулевое колесо; 15—педаль горного тормоза; 18 — двуплечий рычаг; 28 — указатель; 30 — рычаг левого распределителя; А. Б, В, Г — пальцы

Проверяют правильность регулировки привода тормозов. Для этого, подведя педаль (рис. 1) горного тормоза вверх до касания ее резиновым упором в полик кабины, убеждаются, что рычаг управления тормозом находится в вертикальном положении. При необходимости регулируют длину тяги управления тормозом. Затем при указанном положении рычага убеждаются, что площадки рычага упираются в пальцы В и А рычагов управления тормозами. При необходимости регулируют длину вертикальных тяг. При указанных положениях рычагов звенья тяг должны быть вытянуты в прямую линию, а тормозные ленты расторможены.

Проверяют механизм управления клапанами сброса давления в следующей последовательности.

Отсоединяют тяги от рычагов клапанов сброса давления и снимают пружины. Установив рулевое колесо поочередно в левое и правое второе фиксированное положение (путем поворота на 42° — до щелчка фиксатора), проверяют положения пальцев Б и Г рычагов. Пальцы должны слегка касаться площадок соответственно левого и правого рычагов. При необходимости регулируют положение рычагов регулировочной муфтой. Возвратив рулевое колесо в исходное положение, установив на место пружины и присоединив тяги к рычагам, проверяют щупом зазор между рычагами и поводком. Зазор должен быть 0,5.. .1 мм. При необходимости регулируют величину зазора регулировочной муфтой.

Проверяют механизм управления гидравлическими распределителями в следующей последовательности.

Установив рычаги распределителей в крайнее нижнее положение (первая передача), убеждаются, что рычаги находятся в горизонтальном положении, а расстояние между проушинами этих рычагов, соединенных с тягами, и верхней площадки корпуса коробки передач равно 76.. .80 мм. При этом рычаги переключения передач (поворота трактора с фиксированными радиусами) должны быть в одной плоскости и находиться у прорези первой передачи, В противном случае регулируют длину тяг.

Установив рычаги в положение первой и четвертой передач, убеждаются в наличии между ними и упорами указателя зазора. При отсутствии зазора регулируют длину тяг.

Проверка муфт поворота

Техническое состояние муфт поворота оценивают по усилию, прикладываемому к рычагу управления поворотом в момент трогания соответствующей гусеницы. Это усилие измеряют пружинным динамометром ДПУ-0,02-2.

Состояние муфт проверяют в следующей последовательности. Устанавливают трактор на ровную горизонтальную площадку с покрытием и останавливают дизель. Проверяют и, если необходимо, регулируют механизмы управления поворотом.

Пускают дизель, устанавливают минимальную устойчивую частоту вращения коленчатого вала и, выключив главную муфту сцепления, включают первую передачу.

Рис. 2. Схема проверки технического состояния муфт поворота гусеничного трактора динамометром: 1 — нажимные пружины; 2 — ведущий диск муфты; 3 — ведомый диск муфты; 4 — нажимной диск муфты; 5 — динамометр; 6, 7 — рычаги управления поворотом

Выключают обе муфты поворота, переместив рычаги (рис. 2) управления назад до отказа и удерживая при этом один из рычагов с помощью динамометра. Включают главную муфту сцепления и, плавно отпуская рычаг, удерживаемый с помощью динамометра, фиксируют его показание в момент трогания гусеницы с места. Измерения проводят три раза. Аналогично измеряют усилие на другом рычаге управления поворотом, соответствующее моменту начала трогания гусеницы с места. Результаты измерений сравнивают со следующими данными.

Е сли измеренное усилие хотя бы на одном рычаге, достигло предельного значения, муфты ремонтируют. сли измеренное усилие хотя бы на одном рычаге, достигло предельного значения, муфты ремонтируют.

Трогание гусеницы с места должно быть плавным, без рывков. Наличие рывков свидетельствует о неисправности муфты поворота (короблении или расслоении фрикционных накладок, ослаблении заклепок, поломке пружин).

Примечание. Во избежание несчастных случаев во время проверки состояния муфт поворота описанным способом запрещается находиться вблизи трактора. .

Проверка и регулировка свободного хода рулевого колеса и усилия на его ободе

Указанные параметры определяют с помощью универсального прибора НИИАТ К-402 (рис. 3).

Состоит из двух самостоятельно действующих приспособлений: динамометра для измерения усилия на ободе и люфтомера для определения свободного хода рулевого колеса. Динамометр закрепляют на ободе рулевого колеса хомутом. К динамометру шарнирно прикреплена шкала люфтомера. Указатель люфтомера закрепляют неподвижно на рулевой колонке.

Рис. 3. Измерение усилия на ободе рулевого колеса прибором К-402: 1 — обод рулевого колеса; 2 — динамометр; 3 — шкала люфтомера; 4 — указатель люфтомера

Свободный ход рулевого колеса и усилие на его ободе определяют в следующем порядке.

Устанавливают на рулевое колесо прибор К-402. Вращая рулевое колесо в обе стороны до устранения зазора в рулевом механизме и шарнирах рулевых тяг, определяют свободный ход рулевого колеса. Номинальный свободный ход — 20 … 25°; допускаемый — 36°.

Примечание. У трактора Т-25 свободный ход рулевого колеса не регулируется. При свободном ходе, превышающем 60°, заменяют изношенные составные части.

Определяют усилие на ободе рулевого колеса, характеризующее трение в рулевом механизме. Для этого отсоединяют продольную тягу от рулевой сошки. При наличии гидроусилителя руля (тракторы К-701, К-700, Т-150К, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50Г1Л, Т-40, Т-40А, Т-40М, Т-40АМ) пускают дизель и устанавливают максимальную частоту вращения коленчатого вала. Устанавливают рулевое колесо в среднее положение; приближают к корпусу динамометра фиксаторное кольцо на одной из рукояток динамометра и, медленно потягивая за противоположную рукоятку, как показано на рисунке 44, повертывают рулевое колесо до отказа. Осторожно освобождают рукоятку динамометра и по положению фнксаторного кольца на шкале противоположной рукоятки отсчитывают усилие. Аналогично измеряют усилие на ободе колеса при повороте его в другую сторону.

При исправном состоянии рулевого механизма усилие на ободе рулевого колеса должно быть не более 8 кгс (у тракторов с гидроусилителями руля — не более 5 кгс).

В случае отсутствия прибора К-402 свободный ход рулевого колеса проверяют жидкостным угломером КИ-13912, а усилие на его ободе — динамометром..

Если свободный ход рулевого колеса превышает 36°, его регулируют описанными ниже способами.

У тракторов К-700 и К-701 устраняют зазоры в шарнирах тяг следящего устройства. Для этого устанавливают трактор на горизонтальную площадку и останавливают дизель. Покачивая рулевое колесо в обе стороны, проверяют зазоры в головках шаровых пальцев следящего устройства. При наличии зазора между сухариками и пальцем расшплинтовывают пробку шарнира и ввертывают пробку до отказа. Затем, вывернув пробку до совпадения ближайших шплинтовочных отверстий, зашплинтовывают ее.

При необходимости регулируют роликовые конические подшипники вала сошки и зацепление червячной пары, изменяя толщину уплотнительных прокладок под боковыми крышками картера рулевого механизма. Во избежание смещения сектора по отношению к червяку толщина прокладок под каждой крышкой должна быть одинаковой.

У трактора Т-150К сначала устраняют зазор в шарнирах тяги обратной связи. Для этого, вынув шплинт, завинчивают пробку шарового соединения до отказа, а затем, отвинтив ее до совмещения прорези с ближайшими отверстиями в головке штанги, зашплин-товывают пробку.

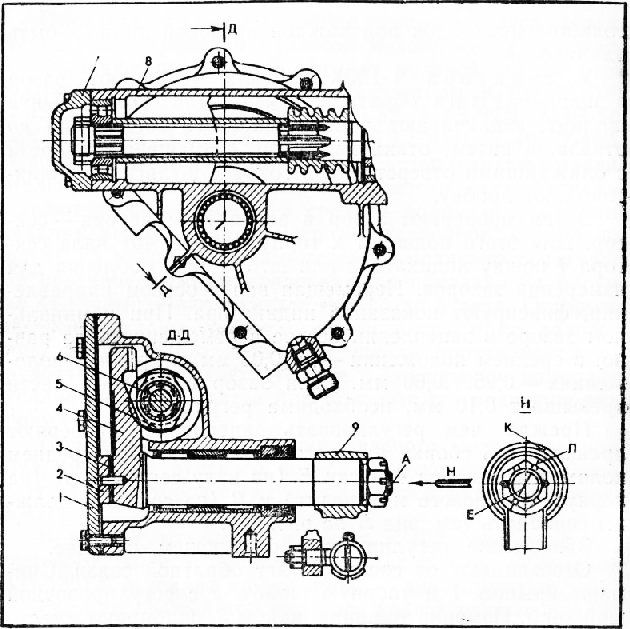

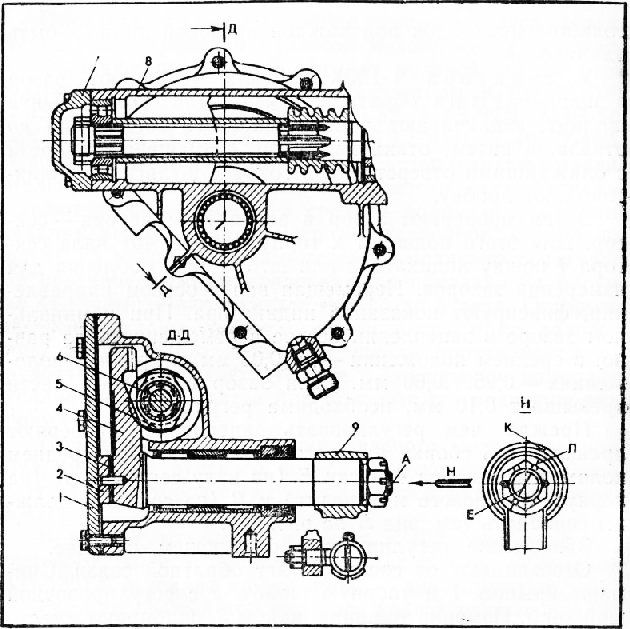

Затем проверяют зазор в зацеплении червяк — сектор. Для этого подводят к торцу А (рис. 4) вала сектора ножку индикатора или шток приспособления для измерения зазоров. Перемещая вал в осевом направлении, фиксируют показания индикатора. При номинальном зазоре в зацеплении осевое перемещение вала равно: в среднем положении — до 0,05 мм, в крайних положениях— 0,25.. .0,60 мм. Если зазор в средней части превышает 0,10 мм, необходима регулировка.

Прежде чем регулировать зацепление, проверяют правильность сборки рулевого механизма. При среднем положении сектора риски Е (на валу сектора), К (на корпусе рулевого механизма) и Л (на сошке) должны совпадать.

Зацепление регулируют в следующем порядке.

Отсоединяют от сошки 9 тягу обратной связи. Снимают крышку и упорную шайбу с регулировочной шайбой. Измерив толщину шайбы, подбирают вместо нее шайбу такой толщины, чтобы после сборки узла обеспечивалось номинальное осевое перемещение вала сектора. Ставят на место снятые детали и, тщательно затянув крышку болтами, снова проверяют осевое перемещение вала. Если при номинальном осевом перемещении вала в среднем положении перемещение в крайних положениях окажется менее 0,25 мм, червячную пару заменяют.

Проверяют плавность зацепления червячной пары: при вращении рулевого колеса из одного крайнего положения в другое в обоих направлениях сектор должен обкатываться по червяку без заедания и прихватов.

У тракторов МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ сначала устраняют зазор в шарнирных соединениях рулевых тяг. Расстопорив регулировочные пробки, ввертывают каждую пробку до устранения зазора в шарнирном соединении и стопорят.

Рис. 4. Рулевой механизм трактора Т-150К: 1 — боковая крышка; 2 — упорная шайба сектора; 3 — регулировочная шайба; 4 — сектор; 5 — червяк; 6 — вал рулевого механизма; 7 — нижняя крышка; 8 — корпус; 9 — сошка

Если после этого свободный ход рулевого колеса превышает допускаемое значение, регулируют зацепление червячной пары эксцентриковой втулкой. И, наконец,при необходимости регулируют зацепление сектора механизма управления с рейкой штока силового цилиндра. Зазор в зацеплении устраняют, удалив необходимое количество регулировочных прокладок из-под фланца, закрепленного на корпусе гидроусилителя.

У тракторов ПМЗ-6Л, МТЗ-5ЛС, МТЗ-5МС сначала устраняют зазоры в шарнирных соединениях рулевых тяг. Затем регулируют подшипники червяка с помощью прокладок при снятой крышке корпуса рулевого механизма, полностью устраняя осевое перемещение вала рулевого колеса. После этого, если необходимо, регулируют зацепление червячной пары, для чего снимают рулевой механизм, отвинчивают контргайку регулировочного винта и завинчивают винт до устранения ощутимого зазора в зацеплении.

По окончании регулировки затягивают контргайку и устанавливают на место гайку-колпачок.

У самоходного шасси Т-16М сначала проверяют зазор между сектором и малой конической шестерней промежуточного вала —по колебанию большой конической шестерни при снятой рулевой колонке. Указанный зазор регулируют при колебании шестерни по наружному диаметру, превышающем 1 мм, с помощью регулировочных прокладок. Затем, если необходимо, регулируют боковой зазор между зубьями большой шестерни промежуточного вала и шестерни рулевого вала. Этот зазор регулируют с помощью разрезных регулировочных прокладок, помещенных между фланцем кронштейна рулевой колонки и верхней плоскостью заднего бруса. самоходного шасси Т-16М сначала проверяют зазор между сектором и малой конической шестерней промежуточного вала —по колебанию большой конической шестерни при снятой рулевой колонке. Указанный зазор регулируют при колебании шестерни по наружному диаметру, превышающем 1 мм, с помощью регулировочных прокладок. Затем, если необходимо, регулируют боковой зазор между зубьями большой шестерни промежуточного вала и шестерни рулевого вала. Этот зазор регулируют с помощью разрезных регулировочных прокладок, помещенных между фланцем кронштейна рулевой колонки и верхней плоскостью заднего бруса.

Обслуживание гидравлической системы управления поворотом

Чтобы обеспечить четкую, бесперебойную и долговечную работу рулевого управления тракторов, оборудованных гидроусилителями руля, необходимо прежде всего своевременно и качественно выполнять работу по тех-ническому обслуживанию гидросистемы управления поворотом. Нужно также следить за состоянием резьбовых соединений, не допуская течи масла из емкостей.

Масляный бак гидравлической системы следует заправлять чистым, профильтрованным маслом соответствующего сорта. Необходимо регулярно проверять уровень масла в емкостях и доливать свежее масло до верхней метки на масломерной линейке (К-700, К-701, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-бОЛ, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ), до середины масломер-ного стекла бака гидросистемы управления поворотом (Т-150К), до уровня отверстия контрольной пробки (Т-40, Т-40А, Т-40М, Т-40АМ).

Следует регулярно смазывать солидолом пальцы шарниров гидроцилиндров управления поворотом (К-700, К-701, Т-150К) и другие трущиеся сочленения, снабженные масленками.

При ТО-3 нужно заменять масло в емкости с промывкой гидросистемы дизельным топливом при работе трактора в течение 5. ..7 мин. Перед этим очищают и промывают фильтры в следующем порядке.

У тракторов К-700, К-701 и Т-150К вынимают из бака корпус основного фильтра с фильтрующими элементами, разбирают фильтр и тщательно промывают в дизельном топливе фильтрующие элементы и другие детали. Снимают, очищают и промывают магнит (К-700, К-701), сапун (Т-150К), а также крышку и фильтр заливной горловины.

У тракторов МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, МТЗ-50, МТЗ-бОЛ, МТЗ-52, МТЗ-52Л и МТЗ-50ПЛ очищают и промывают сливной фильтр гидроусилителя руля. Для этого поднимают облицовку радиатора, отсоединяют дренажный трубопровод от крышки корпуса фильтра, отпускают контргайку и вывертывают из крышки на пол-оборота регулировочный болт, Затем, вывернув болты крышки и ввернув два монтажных болта в монтировочные резьбовые отверстия крышки, снимают ее. Отсоединяют сливной трубопровод, вывертывают редукционный клапан (МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л) или штуцер для подсоединения трубопровода (МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50ПЛ) и вынимают фильтр. Промывают его в чистом дизельном топливе, проверяют и, если необходимо, подтягивают гайку крепления сектора. После сборки и постановки на место фильтра и остальных частей регулируют осевое перемещение поворотного вала, ввернув регулировочный болт до упора в торец вала, а затем вывернув его на Vio-.-Ve оборота. Затягивают контргайку и устанавливают на место облицовку радиатора.

Состояние гидроусилителей без их разборки прове-ряют устройством КИ-5473-ГОСНИТИ для определения технического состояния гидросистем тракторов. Оно со-стоит из дросселя-расходомера с манометром, входного и сливного шлангов и комплекта присоединительных штуцеров.

С помощью данного устройства определяют подачу насосов гидросистем управления поворотом и навесного устройства, состояние распределителей и гидроцилиндров, давление открытия предохранительных клапанов, а также автоматического возврата золотников (гидросистема навесного устройства) и другие параметры гидросистем.

Подачу насосов измеряют при давлении в гидросистеме 100 кгс/см2.

Гидроусилители диагностируют в следующем порядке.

Проверка давления открытия предохранительного клапана. Подключают прибор КИ-5473-ГОСНИТИ к гидросистеме управления поворотом.

У тракторов К-700 и К-701 отсоединяют от распределителя нагнетательный маслопровод, идущий от регулятора расхода (К-701) или от насоса (К-700). Присоединяют к корпусу распределителя пустотелый технологический штуцер с тройником. К одному из штуцеров тройника присоединяют нагнетательный маслопровод, а ко второму — входной шланг прибора КИ-5473.

Вывертывают пробку заливной горловины из бака гидросистемы, ввертывают вместо пробки переходный штуцер и присоединяют к нему сливной шланг прибора.

У трактора Т-150К отсоединяют от клапана расхода нагнетательный маслопровод, идущий к распределителю, и подсоединяют к маслопроводу половину запорного устройства, применяемого для подключения к гидросистеме навесного устройства выносных цилиндров. К клапану расхода подсоединяют шланг с другой половиной запорного устройства.

В ывертывают штуцер из угловой муфты клапана расхода и на место этого штуцера устанавливают техноло- ывертывают штуцер из угловой муфты клапана расхода и на место этого штуцера устанавливают техноло-

логический штуцер- с тройником. К одному из штуцеров тройника присоединяют нагнетательный маслопровод, а к другому — входной шланг прибора КИ-5473, К свободному штуцеру тройника присоединяют шланг с половиной запорного устройства.

Вывертывают пробку заливной горловины из бака гидросистемы, ввертывают вместо пробки переходный штуцер и присоединяют к нему сливной шланг прибора.

У трактора «Беларусь», ЛТЗ (Т-40 и его модификации) вывертывают из клапанной коробки (тракторы «Беларусь») из корпуса гидроусилителя (тракторы ЛТЗ) коническую пробку заглушку, ввертывают вместо нее переходный штуцер (рис. 5) и присоединяют к штуцеру входной шланг 4 прибора КИ-5473. Сливной шланг соединяют с баком гидросистемы. У тракторов МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л устанавливают рычаг управления автоматической блокировкой дифференциала в позицию «Выкл.».

Пускают дизель, устанавливают среднюю частоту вращения коленчатого вала и, создав давление в нагнетательной магистрали 40.. .50 кгс/см2, прогревают масло в гидроусилителе до температуры 45…50 °С.

Рис. 5. Проверка давления открытия предохранительного клапана и расхода масла в распределителе гидроусилителя руля на тракторе МТЗ-80 прибором КИ-5473-ГОСНИТИ: 1 — крышка маслозаливной горловины бака гидроусилителя; 2—маслозаливная горловина; 3 — сливной шланг прибора КИ-5473; 4 — входной (нагнетательный) шланг прибора; 5 — рукоятка прибора КИ-5473; 6 — переходный штуцер

Устанавливают максимальную частоту вращения коленчатого вала. Повертывают рукоятку прибора в позицию «Закрыто» и, удерживая рулевое колесо в крайнем левом или правом положении, определяют по манометру прибора давление, ограничиваемое предохранительным клапаном.

Если давление окажется ниже допускаемого или выше номинального значения, клапан регулируют. Для этого отвинчивают колпачок, отпускают контргайку регулировочного винта и, удерживая рулевое колесо в крайнем положении до упора, ввертывают или вывертывают регулировочный винт до достижения номинального давления.

У трактора К-701 при невозможности достижения номинального давления открытия предохранительного клапана увеличивают подачу масла к распределителю путем вывинчивания регулировочного винта регулятора расхода, установленного на масляном насосе.

Если и в этом случае не будет получено требуемого давления, насос с регулятором расхода подлежит ремонту.

Диагностирование распределителя по расходу масла.

При проверке гидроусилителя на тракторе Т-150К останавливают дизель и соединяют между собой половины запорных устройств, подключенных к нагнетательному маслопроводу и клапану расхода. Пускают дизель. Устанавливают номинальную частоту вращения (см. табл. 20) и, удерживая рулевое колесо в одном из крайних положений, поворотом рукоятки прибора КИ-5473 устанавливают давление по манометру 50 кгс/см2 (у тракторов К-700 и К-701 — 70 кгс/см2). Записывают показание прибора и определяют расход масла, умножив это показание на 0,71 (для тракторов К-700 и К-701 —на 0,84).

Если расход масла окажется менее допускаемого значения (см. табл. 43), определяют подачу масляного насоса и оценивают состояние насоса и распределителя (у трактора К-701 проверяют состояние регулятора расхода).

У тракторов Т-40, Т-40А, Т-40М, Т-40АМ, прежде чем определять подачу насоса, проверяют количество масла, поступающего в гидроусилитель через клапан потока. Для этого отсоединяют входной шланг прибора от переходного штуцера, вывертывают из крышки гидроусилителя штуцер и ввертывают на место пробку-заглушку. Отсоединяют нагнетательный маслопровод от гидроусилителя и присоединяют к маслопроводу входной шланг прибора (с помощью переходного штуцера),

Устанавливают рукоятку прибора в позицию «Открыто» и пускают дизель. Устанавливают номинальную частоту вращения коленчатого вала. Поворачивая рукоятку прибора, доводят давление до 50 кгс/см2 и по отметке на шкале прибора против стрелки определяют расход масла через клапан потока, умножив это показание на 0,71.

Расход масла через клапан потока должен быть равен 10.. .12 л/мин.

Если измеренный расход масла окажется не менее 10 л/мин, а расход в гидроусилителе — ниже 7 л/мии, гидроусилитель подлежит ремонту. Если расход масла через клапан потока менее 10 л/мин, определяют подачу, насоса гидросистемы и оценивают состояние насоса в клапане потока.

У тракторов К-701, К-700, Т-150К, прежде чем определять подачу насоса, проверяют состояние остальных составных частей гидросистемы управления поворотом. Благодаря этому снижается трудоемкость диагностирования.

Проверка состояния гидроцилиндров на тракторах К-700 и К-701. Заполняют полости гидроцилиндров прогретым маслом, сделав несколько поворотов колес трактора в обе стороны. Устанавливают колеса в положение, соответствующее прямолинейному движению трактора, и останавливают дизель. Отсоединяют штоки гидроцилиндров от полурамы трактора.

Отсоединяют от гидроцилиндров маслопроводы, подключенные к задним (штоковым) полостям. На штуцеры и маслопроводы устанавливают заглушки. Пускают дизель и устанавливают среднюю частоту вращения коленчатого вала.

Проверяют герметичность уплотнений левого цилиндра. Для этого поворачивают рулевое колесо вправо и удерживают его в этом положении. Вращая рукоятку прибора КИ-5473 по часовой стрелке, создают давление 70 кгс/см2 и линейкой измеряют расстояние от головки штока до крышки гидроцилиндра. Через 3 мин повторяют измерение, после чего поворачивают рукоятку прибора в позицию «Открыто».

Если будет обнаружено перемещение штока, гидроцилиндр подлежит ремонту. При наличии течи масла через уплотнение между штоком и крышкой необходимо заменить уплотнительные кольца.

Аналогично проверяют герметичность уплотнений правого цилиндра, повернув рулевое колесо влево.

Останавливают дизель. Сняв заглушки, присоединя-ют маслопроводы к гидроцилиндрам.

Проверка состояния запорных клапанов на тракторе К-701. Отсоединяют от технологического штуцера тройник, вывинчивают штуцер из корпуса распределителя и завинчивают вместо него глухой технологический штуцер, предотвращающий доступ масла в распределитель. Присоединяют к этому штуцеру тройник с присоединенными к нему нагнетательным маслопроводом и входным шлангом прибора КИ-5473.

Проверяют герметичность левого запорного клапана. Для этого отсоединяют маслопровод от правого запорного клапана и устанавливают на штуцер клапана заглушку. Снимают со свободного штуцера технологического тройника заглушку и присоединяют к нему с помощью технологического шланга маслопровод, отсоединенный от правого запорного клапана. Пускают дизель и устанавливают среднюю частоту вращения коленчатого вала. Поворачивая рукоятку прибора по часовой стрелке, доводят давление до 100 кгс/см2. Линейкой измеряют расстояние между головкой штока и крышкой гидроцилиндра и включают секундомер. Через 3 мин повторяют измерение, после чего поворачивают рукоятку прибора в позицию «Открыто».

Если будет обнаружено перемещение штока, запорный клапан подлежит ремонту.

Аналогично проверяют герметичность второго запорного клапана.

Останавливают дизель. Отсоединяют от тройника маслопровод и присоединяют его к штуцеру запорного клапана, сняв заглушку. Закрывают заглушкой освободившийся штуцер.

Проверка состояния регулятора расхода на тракторе К-701. Пускают дизель. Устанавливают минимальную устойчивую частоту вращения коленчатого вала. Поворачивая рукоятку прибора по часовой стрелке, создают давление 70 кгс/см2 и, зафиксировав показание прибора, переводят рукоятку в позицию «Открыто».

Определяют количество масла, проходящего через дроссель регулятора расхода, умножив показание прибора на 0,84.

Номинальный расход масла через дроссель регулятора расхода равен 120 л/мин, допускаемый — 90 л/мин.

Если расход масла через дроссель регулятора окажется менее допускаемого значения, насос с регулятором следует проверить на стенде КИ-4200. Если расход масла в распределителе менее 78 л/мин, а расход через дроссель регулятора — не ниже 90 л/мин, определяют подачу насоса.

Проверка состояния гидроцилиндров на тракторе Т-150К. Поворачивая рулевое колесо от упора до упора, заполняют полость гидроцилиндра прогретым маслом. Устанавливают поршень в гидроцилиндре в среднее положение и останавливают дизель. Отсоединяют шток гидроцилиндра от рамы. От правого запорного клапана 15 (рис. 6) отсоединяют маслопровод, идущий к задней (штоковой) полости гидроцилиндра. На клапан и маслопровод устанавливают заглушки.

Пускают дизель и устанавливают среднюю частоту вращения коленчатого вала. Поворачивают рулевое колесо вправо до упора и, удерживая его в этом положении, поворотом рукоятки прибора создают давление 50 кгс/см2. Линейкой измеряют расстояние от головки штока до крышки цилиндра и включают секундомер. Через 3 мин еще раз измеряют указанное расстояние.

Если будет обнаружено перемещение штока, гидроцилиндр подлежит текущему ремонту (замена уплотнений).

При наличии течи масла через уплотнение между штоком и крышкой необходимо подтянуть уплотнение.

Проверка герметичности запорных клапанов на тракторе Т-150К. При среднем положении поршня в гидроцилиндре останавливают дизель. Отсоединяют от распределителя нагнетательный маслопровод, снимают с ранее отсоединенного от правого запорного клапана маслопровода заглушку и соединяют указанные маслопроводы между собой шлангом. На штуцер распределителя устанавливают заглушку.

Пускают дизель и устанавливают среднюю частоту вращения коленчатого вала. Рукояткой прибора устанавливают давление 50 кгс/см2 и измеряют линейкой расстояние от головки штока до крышки гидроцилинд-ра. Через 3 мин повторяют измерение. Если будет обнаружено перемещение штока, запорный клапан подлежит замене.

Рис. 6. Схема проверки состояния гидроцилиндра гидроусилителя руля трактора Т-150К приспособлением КИ-5473-ГОСНИТИ: 1 — гидроцилиндр; 2, 15 — запорные клапаны; 3 — распределитель; 4, 5, 7 — половины запорных устройств; 6 — прибор КИ-5473; 8 — клапан расхода; 9 — тройник технологический; 10 — предохранительный клапан; 11 — маслопровод; 12 — насос; 13 — масляный бак; 14 — фильтр

Аналогично проверяют второй запорный клапан.

|

|

|

III. ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

|

3.

|

Подвожу итоги занятия. Напоминаю название темы, цель и вопросы.

Провожу контрольный опрос. Отвечаю на вопросы обучаемых. Даю задание на самоподготовку.

|

5

мин.

|

| Руководитель

капитан Ф.А. Гавриков |

|

|

Скачать 1.03 Mb.

Скачать 1.03 Mb.

сли измеренное усилие хотя бы на одном рычаге, достигло предельного значения, муфты ремонтируют.

сли измеренное усилие хотя бы на одном рычаге, достигло предельного значения, муфты ремонтируют.

самоходного шасси Т-16М сначала проверяют зазор между сектором и малой конической шестерней промежуточного вала —по колебанию большой конической шестерни при снятой рулевой колонке. Указанный зазор регулируют при колебании шестерни по наружному диаметру, превышающем 1 мм, с помощью регулировочных прокладок. Затем, если необходимо, регулируют боковой зазор между зубьями большой шестерни промежуточного вала и шестерни рулевого вала. Этот зазор регулируют с помощью разрезных регулировочных прокладок, помещенных между фланцем кронштейна рулевой колонки и верхней плоскостью заднего бруса.

самоходного шасси Т-16М сначала проверяют зазор между сектором и малой конической шестерней промежуточного вала —по колебанию большой конической шестерни при снятой рулевой колонке. Указанный зазор регулируют при колебании шестерни по наружному диаметру, превышающем 1 мм, с помощью регулировочных прокладок. Затем, если необходимо, регулируют боковой зазор между зубьями большой шестерни промежуточного вала и шестерни рулевого вала. Этот зазор регулируют с помощью разрезных регулировочных прокладок, помещенных между фланцем кронштейна рулевой колонки и верхней плоскостью заднего бруса. ывертывают штуцер из угловой муфты клапана расхода и на место этого штуцера устанавливают техноло-

ывертывают штуцер из угловой муфты клапана расхода и на место этого штуцера устанавливают техноло-