Материаловедение. По эскизу детали рисунок 1 разработайте эскизы элементов литейной фор

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

|

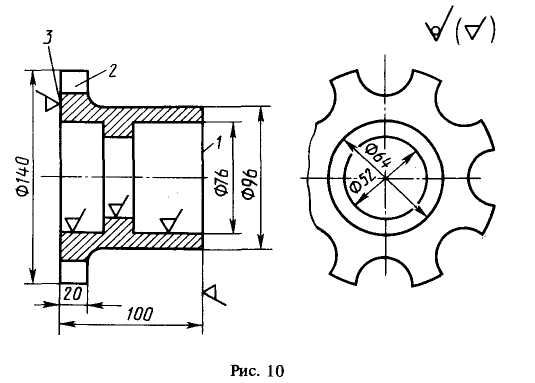

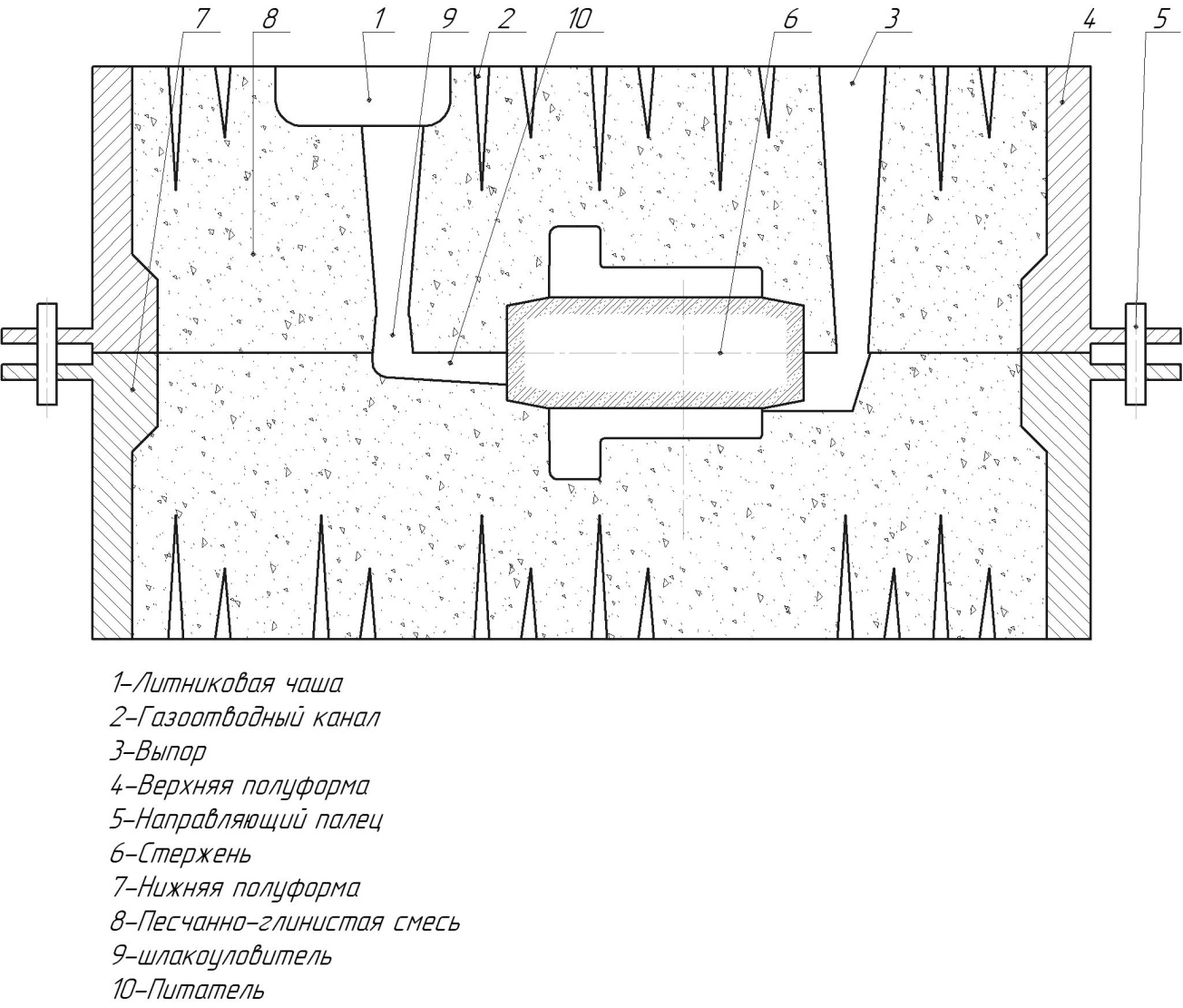

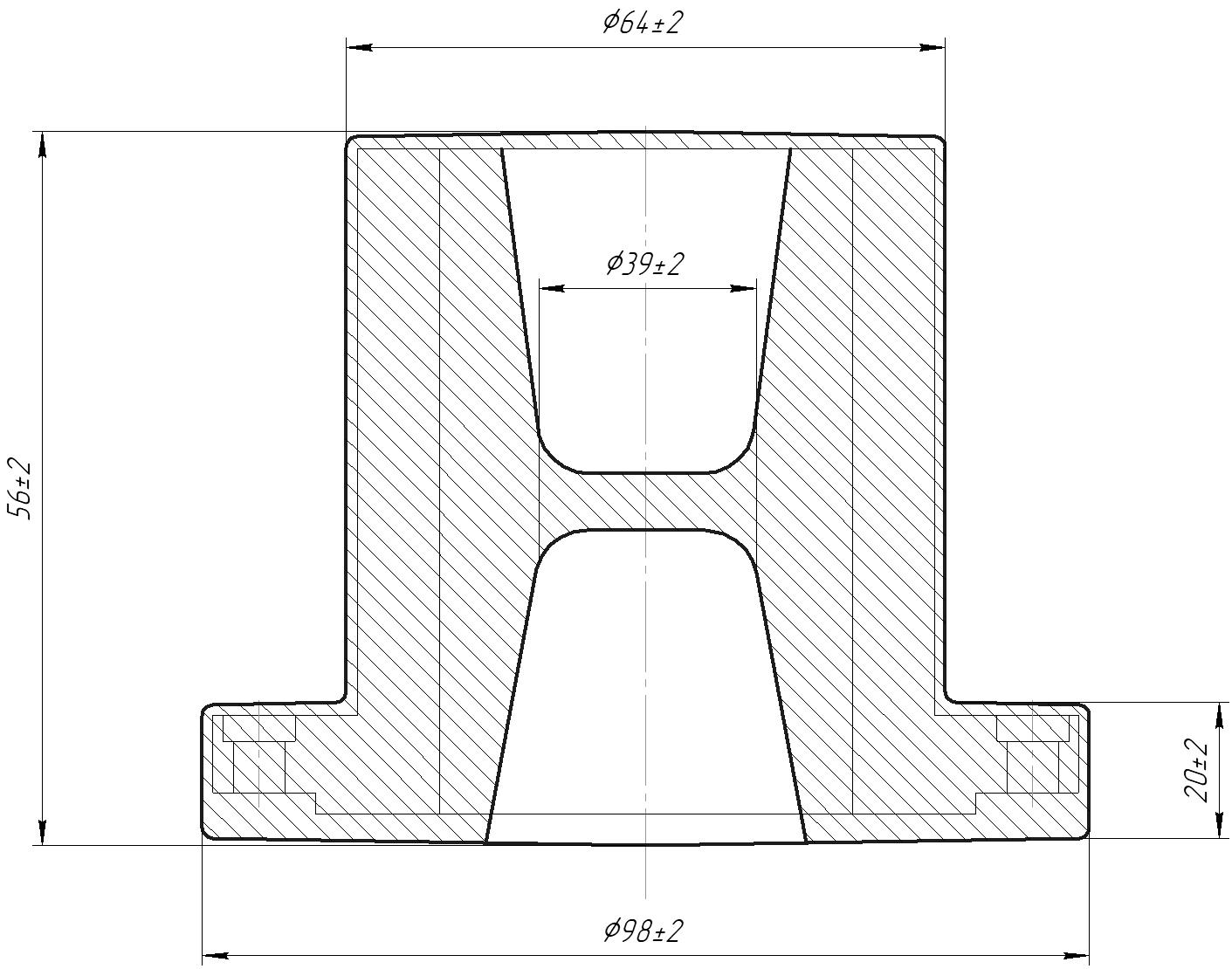

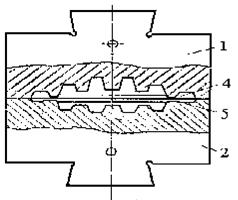

По эскизу детали рисунок 1 разработайте эскизы элементов литейной формы, модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки. Материал детали - чугун СЧ20.  Рисунок 1 Класс точности отливки 9 Ряд припусков 5 Таблица 1

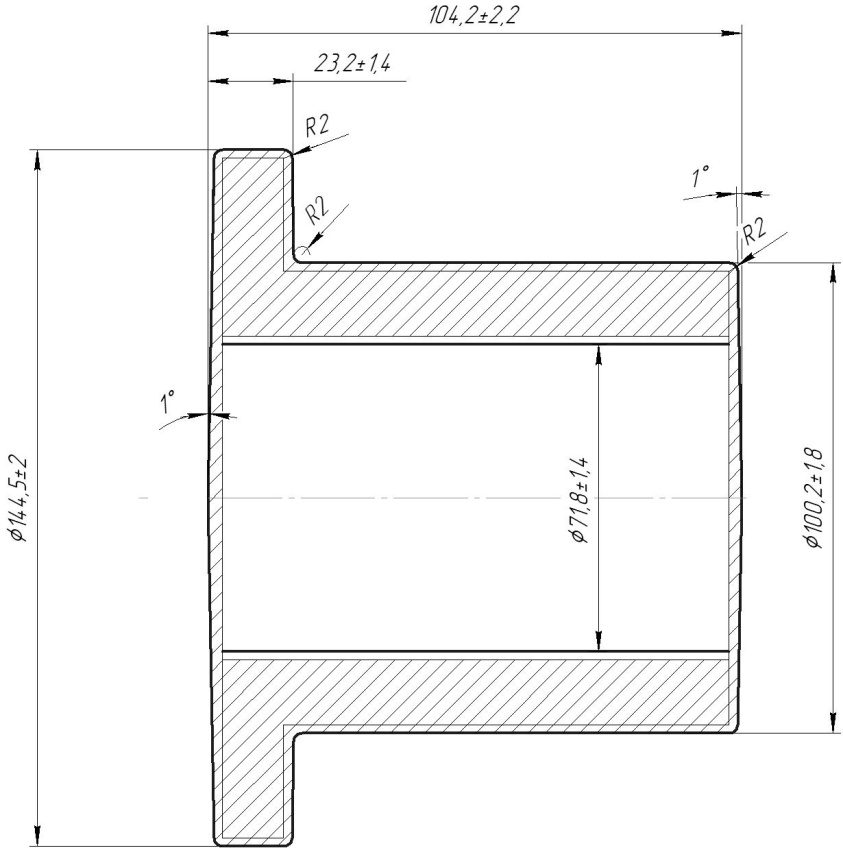

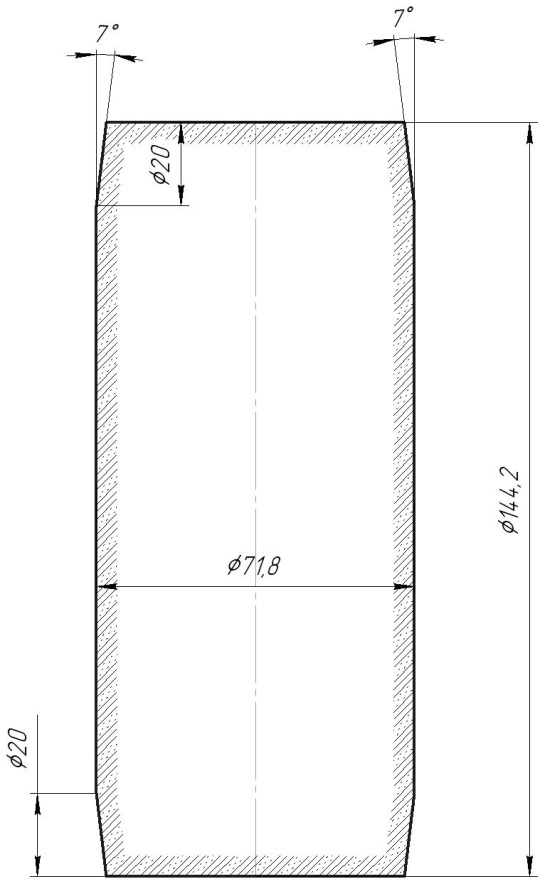

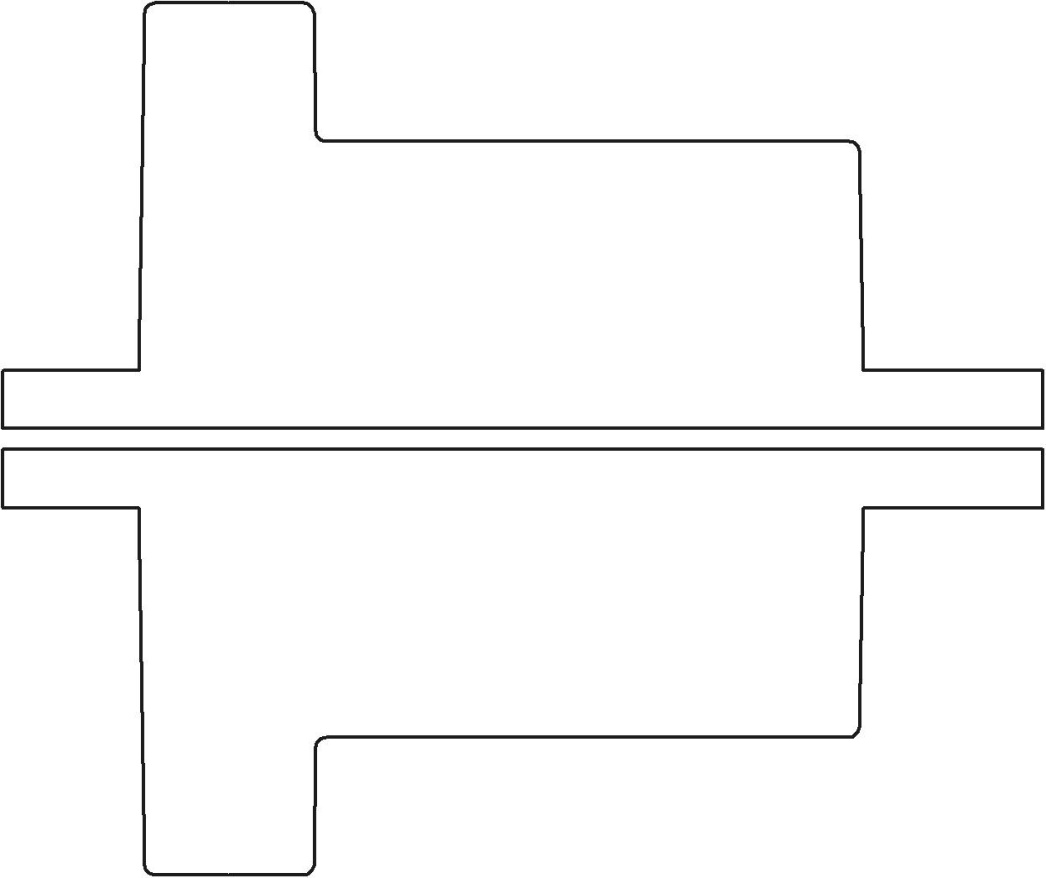

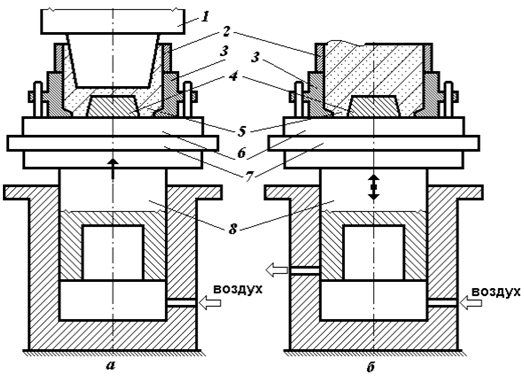

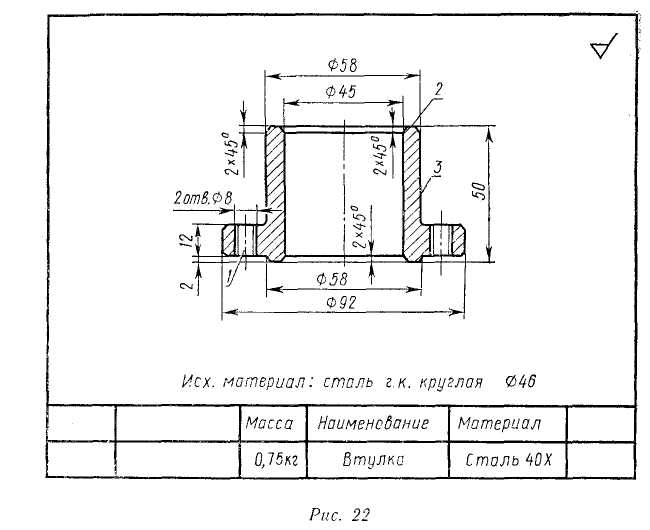

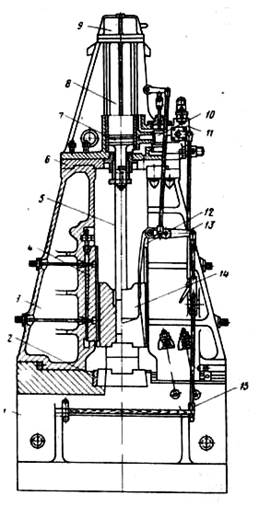

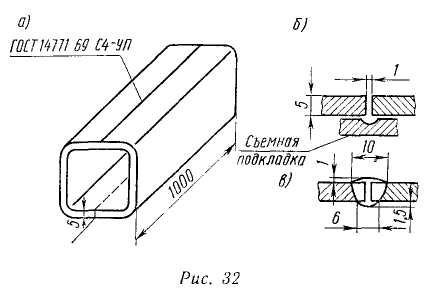

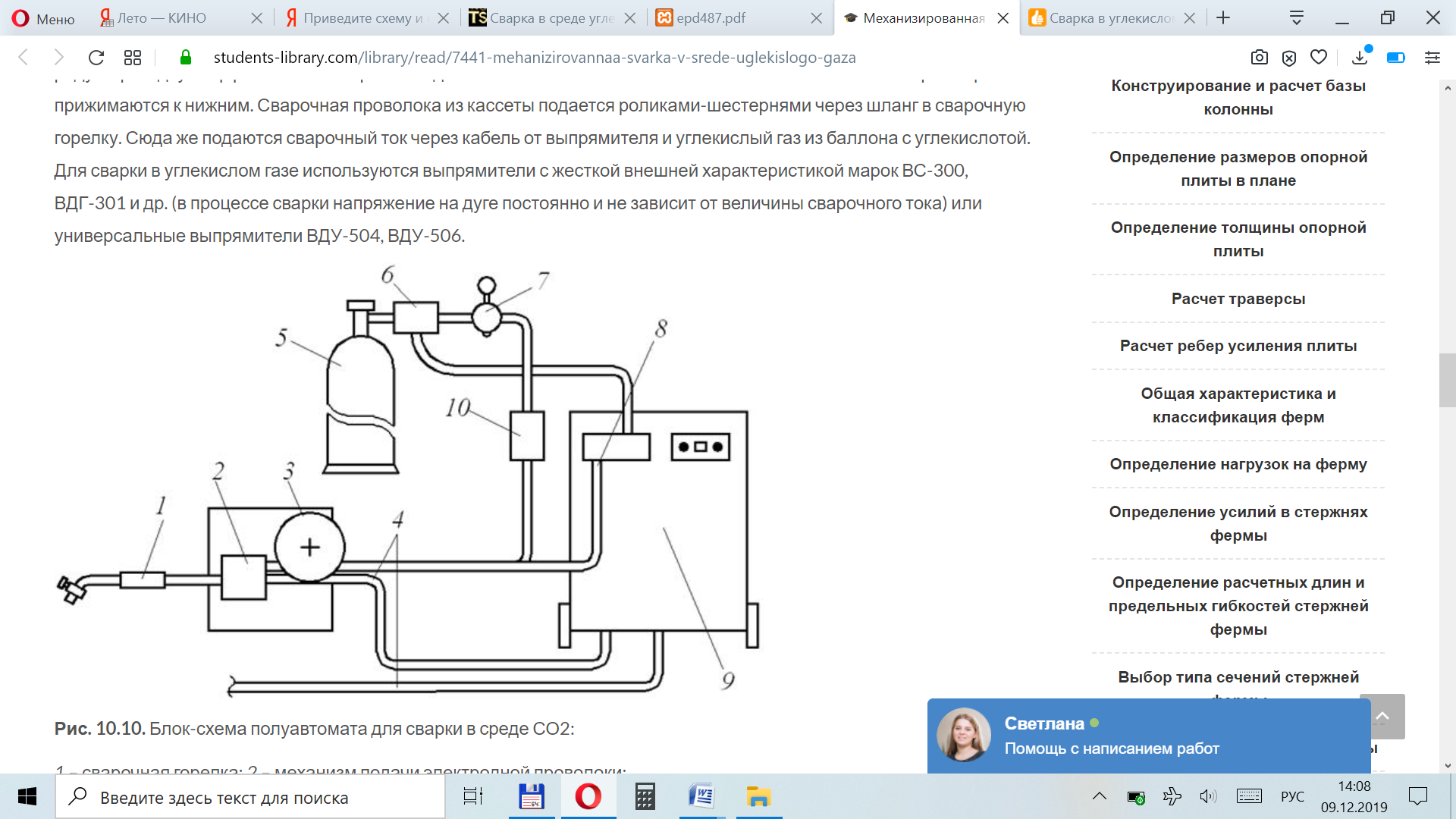

На рисунке 2 изображен эскиз отливки с размерами,  Рисунок 2 На рисунке 3 изображен эскиз стержня отливки, на рисунке 4 изображена модельная плита, на рисунке 5 изображена форма в с боре  Рисунок 3  Рисунок 4  Рисунок 5 Машинная формовка МФ применяется для производства отливок в серийном и массовом производстве. При МФ механизируется установка опок на машину, засыпка формовочной смеси в опоку, уплотнение смеси и удаление моделей из формы. МФ обеспечивает более высокую геометрическую точность полости формы по сравнению с ручной формовкой, исключает трудоемкие ручные операции, сокращает цикл изготовления отливок. Изготовление верхней и нижней полуформ осуществляется, как правило, одновременно на двух машинах, что резко повышает производительность труда. При МФ смесь уплотняют различными способами: -прессованием; -встряхиванием; -пескометным и пескодувным способами и др. Уплотнение формовочной смеси прессованием осуществляется с помощью сжатого воздуха подаваемого в нижнюю часть цилиндра 8 (рисунок 6 а под давлением 0,5…0,8 МПа.  Рисунок 6 Схемы машинной формовки: а – прессование; б – встряхивание; 1 – прессовая колодка; 2 – наполнительная рамка; 3 – опока; 4 – модель; 5 – формовочная смесь; 6 – модельная плита; 7 – рабочий стол; 8 – цилиндр. Опока 3 с наполнительной рамкой 2 устанавливается на модельную плиту 6, закрепленную на рабочем столе 7, и засыпается формовочной смесью 5. Под действием сжатого воздуха поршень с рабочим столом 7 поднимается вверх, при этом смесь упирается в прессовую колодку 1 и уплотняется. Прессовые машины имеют высокую производительность. Однако вследствие трения формовочной смеси о стенки опоки плотность формовочной смеси уменьшается по мере удаления от прессовой колодки и не обеспечивается равномерной плотности. Неравномерность плотности формовочной смеси тем больше, чем выше модели и опока, поэтому прессование обычно применяют для изготовления невысоких форм (до 200…250 мм) при внутренних размерах опок до 1250x800. Улучшение равномерности уплотнения формовочной смеси достигается установкой вибраторов. Такие - вибропрессовые - машины широко используются для формовки поршневых колец, крышек и других невысоких изделий. По эскизу готовой детали рисунке 7 разработайте схему технологического процесса ее изготовления методом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести схему молота и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.  Рисунок 7 Сущность метода горячей объемной штамповки Горячая объёмная штамповка - это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д. По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 - 4 раза меньше, чем на кованную. В следствие этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию. Производительность штамповки значительно выше - составляет десятки и сотни штамповок в час. В то же время штамповочный инструмент - штамп - дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок. Кроме того, для объёмной штамповки поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 - 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн. Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее. Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане. Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах. Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей. При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит, процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки, полученные в закрытых штампах, имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы. К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании. Технологический процесс горячей объёмной штамповки 1. Транспортирование заготовки со склада. Для этого используют любой транспорт. 2. Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 - 4500С. 3. Наладка оборудования. Ручей штампа смазывают специальным раствором. 4. Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств. 5. Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С. 6. Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей при температуре 1250 - 8000С. 7. После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, пресс КА 9536 усилием 4000 кН). 8. Для стали 45 в роли термообработки можно произвести отжиг при температуре 850 - 870 0С, охлаждение с печью. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность, способствует повышению пластичности и вязкости. 9. Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки. 10. Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением. 11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием. 12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок. При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Для изготовления средних и крупных поковок применяются паровоздушные молоты. От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 - 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов. Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста. Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах. Устройство паровоздушного штамповочного молота показано на рисунке 8. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину. На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя. В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.  Рисунок 8 Устройство паровоздушного штамповочного молота Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника. Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных. Для разработки технологии изготовления поковки необходимо составить чертеж поковки, рассчитать массу исходной заготовки, определить длину заготовки. Припуски на механическую обработку и допуски на номинальные поковочные размеры согласно ГОСТ 7829-70: диаметр 8 мм - не штампуются; диаметр 58 мм - 6 ± 2 мм, получаем размер 64 ± 2 мм; диаметр 45 мм - 6 ± 2 мм, получаем размер 39 ± 2 мм; диаметр 92 мм - 6 ± 2 мм, получаем размер 98 ± 2 мм; высота 14 мм - 6 ± 2 мм, получаем размер 20 ± 2 мм; высота 50 мм - 6 ± 2 мм, получаем размер 56 ± 2 мм. Получаем размеры поковки, эскиз которой приведен на рисунке 9  Рисунок 9 Масса металла, необходимая для изготовления поковки: Массу исходного металла определим по формуле: где Gисх - масса исходного металла, кг; Gпок - масса поковки, кг; Gотх - масса отходов на обсечку и выдру, кг; Gуг - масса отходов на угар, кг; Gо - масса облоя, кг. Потери металла с окалиной (угар) в кузнечном производстве - явление неизбежное. Принимаем, что угар составляет 3% от массы поковки. Выдра - это отход металла, который образуется при пробивке отверстия в поковке. Обрубки - неизбежный отход при любом технологическом процессе ковки. Они, как правило, получаются с концов поковки и величина их зависит от форма и размеров сечения. Отходы с обрубков можно принимать в процентах от массы поковки. В задании отходы с обрубков не принимаются во внимание, так как заготовки изготавливаются в заготовительном цехе из круглого проката на механических ножницах. Значит, потери металла на отходы будут только в виде выдры при пробивке отверстия. Массу облоя принимаем равной 12% от массы поковки. Получим  В качестве заготовки выбираем круг стальной горячекатаный диаметром 46 мм по ГОСТ 2590-71. Определим длину заготовки:  Принимаем длину заготовки . Определим коэффициент использования материала:  Заданная деталь изготовлена из конструкционной качественной стали 40Х. Температура начала ковки 1250 °С, конца - 700 °С. Время выдержки заготовки в печи определим по формуле Н.Н. Дорбохотова где Т - общее время нагрева, включая выдержку, ч; К - коэффициент, учитывающий степень легирования стали, принимаем равным 10 для углеродистой стали; б - коэффициент, зависящий от способа укладки заготовок в печи, принимаем равным 2 для плотно уложенных заготовок (серийное производство); Д - диаметр заготовки (размер стороны);  Штамповку детали произведем в открытом штампе рисунок 10.  Рисунок 10 Эскиз открытого штампа: 1 - верхняя половина штампа; 2 - нижняя половина штампа; 3 - конфигурация поковки; 4 - магазин; 5 - мостик При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Приведите схему и опишите сущность процесса автоматической сварки в среде углекислого газа. Укажите особенности и достоинства сварки в углекислом газе. Разработайте процесс сварки коробчатой балки рисунок 11 из Ст 3. Укажите тип соединения и форму кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.  Рисунок 11 Сварка в углекислом газе (СО2) является основным и наиболее распространенным способом сварки плавлением на машиностроительных предприятиях. Она экономична, обеспечивает достаточно высокое качество швов, особенно при сварке низкоуглеродистых сталей, требует более низкой квалификации сварщика, чем ручная, позволяет выполнять швы в различных пространственных положениях. Сущность способа сварки в защитном газе состоит в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от воздействия газов, содержащихся в атмосфере. Особенность этого метода сварки заключается в том, что нагрев металла до расплавления осуществляется теплом, которое выделяется электрической дугой, горящей между голой электродной проволокой и свариваемым металлом в среде защитного, в данном случае углекислого, газа. В результате из расплавленного электродного и основного металла создаётся подвижная сварочная ванна, смещение которой совпадает с направлением сварки. Участки расплавленного металла, расположенные в хвостовой части ванночки, т. е. удалённые от электрической дуги, интенсивно охлаждаются и в результате происходит кристаллизация металла, образование сварного шва. Схема сварки в среде углекислого газа на рисунке 12.  Рисунок 12 Механизированная дуговая сварка в защитном газе: 1 – электродная проволока; 2 – сопло; 3 – токоподводящий наконечнике; 4 – газ; 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной металл. При автоматической дуговой сварке плавящимся электродом дуга горит между концом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, равной средней скорости ее плавления. Это обусловливает постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и, таким образом, участвует в формировании шва. Преимущества плавящегося электрода при сварке в защитных газах следующие: – высокий удельный тепловой поток, обеспечивающий относительно узкую зону термического влияния; – возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа; – широкие возможности механизации и автоматизации процесса сварки; – высокая производительность сварочного процесса. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рисунке 13. На рисунке 11 б,в указаны разделка кромок откуда можно вычислить площадь сварного пятна.  Рисунок 13 1 – сварочная горелка; 2 – механизм подачи электродной проволоки; 3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель управления; 9 – сварочный выпрямитель; 10 – осушитель газа В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки. Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку. Таблица 1 Технические характеристики полуавтомата ПДГ-516 с ВДУ-506

Параметры режима сварки в значительной степени влияют на качество и размеры шва. Например, повышение силы тока увеличивает глубину проплавления и может привести к прожогу. Увеличение скорости сварки может, в свою очередь, привести к непровару в шве. Критерием оптимального режима сварки принято считать равнопрочность металла сварного шва и основного металла, отсутствие внешних и внутренних дефектов и получение заданной геометрии шва. Таблица 2 Параметры режима двусторонней механизированной сварки

Массу наплавляемого электрода на все изделие составляет Fн.м =55 мм2 площадь сварного шва L=1000 мм γ=7,8 г/см3 Gн.м. = Fн.м.*L* γ = 7.8*100*0,55=429 гр Количество электроэнергии (кВт*ч), идущей на сварку изделия, определяют как произведение сварочного тока на напряжение дуги и на время сварки. Время сварки изделия подсчитывают, зная скорость сварки, или определяют по формуле t. = Gн.м. /(a*I)=429/(6*15)=4,8 ч Контроль сварного шва Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами. После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Металлографические исследования (разрушающий контроль) Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро - и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений. Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122-81. Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба. |