Приводы и передачи машин. Приводы и передачи машин Общие сведения о силовых установках, приводах и передачах

Скачать 252.53 Kb. Скачать 252.53 Kb.

|

|

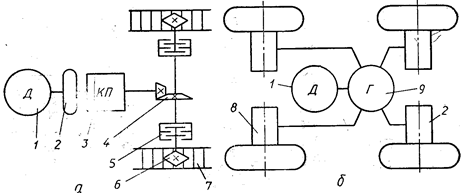

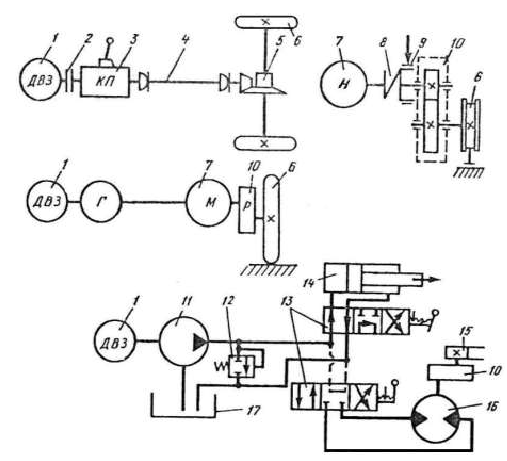

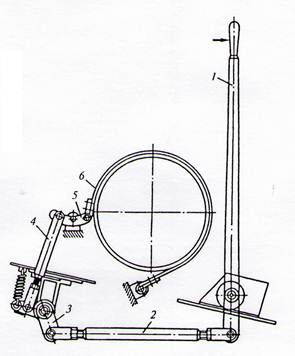

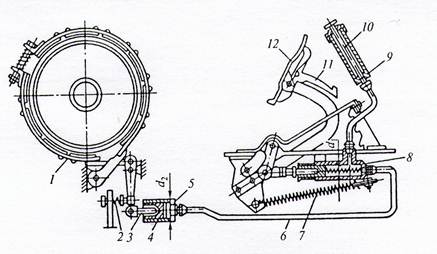

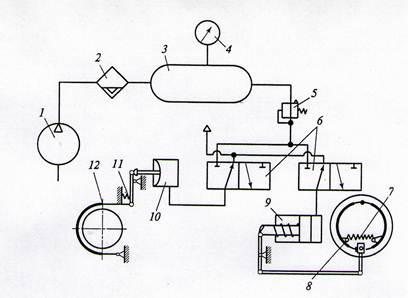

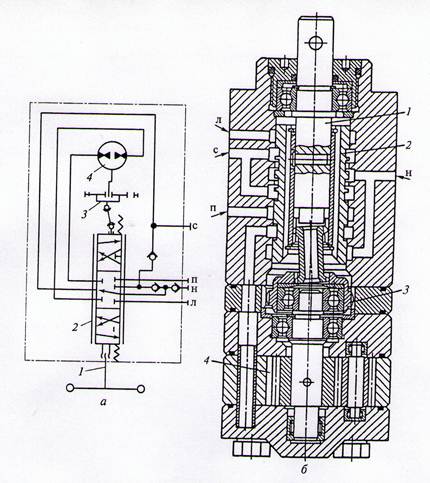

Приводы и передачи машин Общие сведения о силовых установках, приводах и передачах. Виды приводов: классификация, устройство, принцип работы. 1. Строительные машины по признаку обеспечения их энергией делят на 2 группы: — машины с автономной силовой установкой (ДВС – дизельный или бензиновый (карб.)); — машины, работающие от внешнего источника энергии (по проводам, от сжатого воздуха компрессора). Первая группа машин наиболее распространена из-за свободы передвижения на любые расстояния, высокой мобильности. Вторая группа ограничивается длиной Электрокабель или гибкого рукава – это грузоподъемные машины; башенные мостовые и козловые краны, и экскаваторы большой мощности с объемом ковша более 5 м 3 . По числу двигателей строительные машины делятся на: — многомоторные комбинированные: -дизель- электрические; Привод каждой строительной машины состоит из двигателя, передачи и системы управления. По виду привода строительные машины могут быть: — с дизель-электрическим приводом; — с дизель-гидравлическим приводом; У машин с комбинированным приводом, например, дизель- электрическим, энергетической установкой является дизель, приводящий в движение генератор, питающий отдельные электродвигатели исполнительных механизмов. Могут быть и более сложные механизмы – дизель-электрогидравлический, у которого источник энергии – дизель, приводящий в движение генератор электрического тока, от которого питаются отдельные электродвигатели ходовых колес (мотор-колеса), а подъем и опускание ковша осуществляется гидроцилиндрами, работающими под высоким давлением жидкости от гидронасоса. Передача механического движения от двигателя(приводного устройства) осуществляется передаточным устройством (механизмом): — механическим (зубчатые колеса, рычаги); Электропривод. Для привода ряда строительных машин используют электродвигатели переменного и постоянного тока. Обычно асинхронные двигатели трехфазного тока из-за простоты устройства (конвейеры, питатели, сортировщики). Недостатки: большой пусковой ток (в 5 раз больше номинального), малая перегрузочная способность, для регулировки скорости нужны дополнительные устройства. На башенных, козловых и мостовых кранах применяют многомоторный электропривод переменного тока с использованием асинхронных крановых двигателей с контактными кольцами. Для регулирования числа оборотов двигателя не большой мощности используют электронный регулятор, плавно изменяющий подачу напряжения на обмотку возбуждения электрического двигателя, что позволяет осуществлять бесступенчатое регулирование частоты вращения якоря электрического двигателя. Привод от ДВС Для привода самоходных строительных машин применяют ДВС, как дизельные, так и бензиновые (карбюраторные). Карбюраторными двигателями оснащены строительные машины, монтируемые на базе грузовых автомобилей. Дизели используют чаще, т.к они более мощные и экономичные. Используют: ЗИЛ-130(431410) – 110 кВт, ГМЗ – 3307 – 51 кВт, ЯМЗ – 238, (176 кВт), д. – 180 (132 кВт), СМД – 14 (53 кВт) Источник 4 Приводы строительных машин Приводы строительных машин. Силовое оборудование. В строительных машинах применяются электродвигатели постоянного и переменного тока, а также двигатели внутреннего сгорания. В силовом оборудовании наибольшее распространение получил гидравлический привод. Кроме этого, применяется комбинированный (гидромеханический и дизельэлектрический) привод. Электродвигатели проще в изготовлении и эксплуатации, бесшумные, легко управляемые и реверсируемые, экономичные. Двигатели внутреннего сгорания менее долговечны и экономичны, сложны и дороже в эксплуатации, имеют повышенный шум и выброс токсических продуктов сгорания, но при этом они обеспечивают мобильность машины. Гидромеханический привод состоит из дизельного двигателя, гидротрансформатора, механической трансмиссии. Гидротрансформатор позволяет получить при ступенчатой коробке передач почти плавное изменение крутящего момента и скорости вращения ведущих колес, что особенно важно в тяжелых условиях работы.  а — гидромеханического; б — дизель-электрического; 1 — двигатель (дизель); 2 — гидротрансформатор; 3 — коробка передач; 4 — главная передача; 5 — бортовой фрикцион; 6 — ведущая звездочка; 7 — гусеница; 8 — мотор-колеса; 9 — генератор постоянного тока Источник Приводы строительных машин Источником механической энергии, необходимой для работы машины, служит силовая установка. Строительные машины по признаку обеспечение их делят на две группы: — с автономной силовой установкой; — работающие от внешнего источника энергии.  Рис. 1 – Схемы приводов: 1 – двигатель (ДВС), 2 – сцепление, 3 – коробка передач, 4 – карданная передача, 5 – дифференциал, 6 – ведущее колесо, 7 – электродвигатель (М), 8 – упругая муфта, 9 – тормоз, 10 – редуктор, 11 – гидронасос, 12 – предохранительный клапан, 13 – распределительное устройство, 14 – гидроцилиндр, 15 – шестерня, 16 – гидродвигатель, 17 – бак Передача – механизм, служащий для передачи движения от двигателя к исполнительному органу, как правило, с преобразованием скорости и изменением вращающегося момента. Основные функции механических передач: изменение скорости изменение направления движения преобразования вида движения: вращательного в поступательное и наоборот, равномерное в прерывистое приведение в движение одним двигателем нескольких механизмов Системы управления машин предназначены для силового управления движением рабочих органов или управления режимом работы двигателя, муфт, тормозами, коробкой передач и иными элементами привода. Требования к системам управления машин сводятся к тому, чтобы управление механизмами осуществлялось с минимальными затратами нервных и физических усилий машиниста (оператора) и обеспечивало максимальную производительность машины. Управление силовой установкой и машиной в целом связано с регулированием нескольких параметров, которые для удобства объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых связаны между собой кинематически. Обычно их устанавливают в кабине машиниста. К устройству кабины машиниста и пультов управления предъявляют высокие требования. В частности, крайне важно расположение сидения машиниста относительно рукоятей, рычагов и педалей, их взаимное размещение, а также комфортабельность кабины, величина углов обозрения. Система управления классифицируется по следующим основным признакам: – способу передачи энергии к исполнительному механизму – механические (рычажные и канатно-блочные), гидравлические, пневматические, электрические и комбинированные; – источнику энергии – мускульная энергия машиниста или основная (вспомогательная) силовая установка; – принципу действия – ручные и автоматические. Механическая рычажная системаиспользуется для управления с помощью рычагов (приводимых в движение педалями и рукоятками), муфт и тормозов. Нормальное усилие на рычагах не более 30-40 Н при ходе 25 см и менее, а на педали не более 80 Н при том же ходе. Прикладываемое к рукоятке или педали усилие увеличивается посредством рычагов трансмиссии и передается к исполнительным органам. На рисунке 2.7 показано управление ленточным тормозом от рукоятки. .  Рисунок 2.7 – Рычажная система управления /1/ Движение рычага – 1 через регулировочную тягу – 2 и рычаг – 3 передается толкателю – 4, который через рычаг – 5 затягивает ленту – 6. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за относительно больших усилий на перемещение рукояток и педалей. Гидравлические системы управления бывают двух видов – насосные и безнасосные. В первом случае рабочее давление жидкости гидросистемы создается насосом, во втором – мускульной силой оператора. Безнасосные системы управления обычно применяют для управления механизмами, требующими наибольшей чувствительности и плавности включения – тормозами, например. Эти системы не очень уменьшают усилие на рычагах и педалях в сравнении с рычажными механическими системами управления. Гидравлические безнасосные системы управления (рисунок 2.7) имеют по два цилиндра: командный – 8 и исполнительный – 5, соединенные трубопроводом – 6.  Рисунок 2.7 – Гидравлическая безнасосная система управления /1/ Диаметры цилиндров d1 и d 2 подбирают так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке – 3 исполнительного цилиндра – 5. При нажатии на педаль – 12 с фиксирующей защелкой – 11 кулачок поворачивается вокруг своей оси и воздействует на поршень цилиндра – 8 через систему регулировочных тяг. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный. Под действием давления рабочей жидкости поршень – 4 перемещается влево, давит на шток – 3, связанный рычагами с тормозной лентой 1. При снятии нагрузки с педали, возвратная пружина – 7 возвращает педаль в исходное положение. Одновременно с этим поршень цилиндра – 8 под действием пружины, расположенной внутри, перемещается влево, а рычаги тормозной системы под действием возвратной пружины – 2 освобождаются от шкива. Возможные утечки рабочей жидкости компенсируются ее поступлением из бачка – 9 при открытой запорной игле – 10. Насосное гидравлическое управление принципиально отличается от безнасосного тем, что необходимое усилие создается насосом, подающим жидкость под давлением в исполнительный цилиндр. При этом не требуется большого усилия на рычагах управления, т.к. машинист перемещает лишь золотники распределителей, соединяющие исполнительные цилиндры с насосом или сливным баком. Один из основных показателей, характеризующих режим работы гидравлических насосных систем управления, является число включений – за 1 час. По этому показателю режимы работы бывают легкими – Z < 300, средними – Z = 300-700 и тяжелыми – Z > 700. Достоинством гидравлических систем управления являются компактность и малые размеры пульта управления, рабочих цилиндров и двигателей вследствие применения значительных давлений, возможность передачи усилий к отдаленным точкам, отсутствие сложных рычажных систем и шарнирных соединений. При гидравлическом управлении усилие на рычагах управления и их ход значительно ниже, чем при рычажном механическом управлении. Это уменьшает утомляемость машиниста и повышает производительность труда. К недостаткам гидравлических систем относятся резкость включения механизмов, вызывающую возникновение динамических нагрузок, потребность в специальных сортах рабочих жидкостей и повышенный класс точности изготовления гидроаппаратуры. При этом наблюдаются затруднения при эксплуатации машин в условиях холодного и жаркого климата. Пневматические системыуправления отличаются от гидравлических тем, что в них вместо жидкости используют сжатый воздух (рисунок 2.8).  Рисунок 2.8 – Пневматическая система управления /1/ В этой системе сжатый воздух от компрессора – 1 поступает в масловлагоотделитель – 2 и затем в ресивер – 3. Контроль давления воздуха в системе осуществляет манометр – 4, а сброс его избытка – предохранительный клапан – 5. Воздух от ресивера направляется к распределителям – 6, а затем к рабочей камере – 10 и пневмоцелиндру – 9, управляющими соответственно ленточным – 12 и колодочным – 8 тормозами машины. Рабочие пружины – 11 и – 7 осуществляют возврат рабочих органов управления в исходное положение. Преимущество пневматического управления состоит в в простоте конструкции и мягкости включения механизмов. Его недостатки связаны с трудностями очистки воздуха от влаги и пыли, а также низким его давлением – 0,7-0,8 МПа, что увеличивает габариты пневмоагрегатов. Электрические системыуправления преимущественно используют в машинах с электрическим и дизель-электрическим приводами. Управление электроприводом включает пуск и остановку электродвигателя, его реверсирование, изменение частоты вращения и обеспечения безопасности работы. Электродвигатели мощностью до 15 кВт включаются контроллерами или магнитными пускателями; более мощные – при помощи магнитных станций-контакторов, управляемых специальными командоаппаратами. При контроллерном и контакторном управлении возможно в определенных пределах регулировать частоту вращения вала асинхронных электродвигателей. Электрическая система компактна по конструкции, надежна в эксплуатации, позволяет использовать автоматику. Комбинированные системыуправления являются сочетанием электрической системы с гидравлической или пневматической. Их достоинства – применение дистанционного управления и сокращение длины масло- и воздухопроводов, составляющих данную комбинированную систему. В зависимости от характера воздействия машиниста на управляемые механизмы различают системы управления непосредственного действия и с усилителями (сервоприводы). К первым относятся механическая рычажная и гидравлическая безнасосная системы управления, ко второй – пневматическая, гидравлическая насосная, электрическая и комбинированная системы. В системах автоматизированного управления рабочими органами используют следящие системы гидропривода – гидравлическая система с обратной связью, обеспечивающей усиление мощности. Конструкция унифицированного гидроруля пневмоколесных машин разработана ВНИИстроймашем (цит. по /1/). Гидроруль представляет собой рулевой механизм дозирующего типа с обратной связью по объему рабочей жидкости и отсутствием связи с механизмом поворота машины (рисунок 2.9).  Рисунок 2.9 – Схема (а) и конструкция (б) унифицированного гидроруля для пневмоколесных машин: н, с, л, п – гидролинии напора, слива и поворота колес в лево и вправо /1/ Основным параметром гидроруля является объем рабочей жидкости (подача), подаваемой на один оборот вала гидроруля. Для машин с небольшой мощностью гидроруль (рисунок 2.9, а) выполнен в виде моноблочной конструкции по модульному принципу и состоит из трех модулей распределительного блока с золотником – 2, рулевым валом – 1 и винтовым дифференциальным устройством; планерного редуктора – 3 и дозатора – 4. Дозирующее устройство, выполненное в виде гидромотора обратной связи, позволяет рулевой системе контролировать объем рабочей жидкости, поступающей к исполнительному цилиндру. При этом обеспечивается пропорциональность дозируемого объема рабочей жидкости угловому перемещению вала гидроузла. Такие гидрорули бывают четырех типоразмеров с объемами подачи 125, 250, 500 1000 см3. Для машин большей мощности предусмотрен выпуск рулевых механизмов с объемом подачи 8000 см3. В последние годы для автоматизации машин средней и большой мощностей стали использовать микроэлектронику, микропроцессоры и бортовые ЭВМ. В системе автоматизированного управления современных машин подсистема контроля над работой отдельных агрегатов и узлов может обеспечить проверку 20-30 параметров. Контролируемые параметры часто разбивают на следующие основные группы: предпускового контроля; эксплуатационные, постоянно контролируемые во время работы; диагностические, облегчающие определение причин неполадок или указывающие на необходимость ТО или ремонта машины. К параметрам предпускового контроля относят уровень топлива, масла в картере, рабочей и охлаждающей жидкости, а также положение передач, муфт и тормозов трансмиссии. В эксплуатационных параметрах выделяют предупредительные и аварийные. К аварийным относят минимальное давление масла в двигателях, максимальную температуру охлаждающей и рабочей жидкости, максимальную частоту вращения вала двигателя, минимальный уровень жидкости в системах управления муфтами и тормозами, в баке системы гидропривода, минимальное давление в тормозных линиях, рулевом управлении, максимальный крен машины относительно горизонта, максимальное напряжение бортовой сети и др. Выбор конкретных контролируемых параметров при установке на машине бортовой контрольно-информационной системы обязательно согласовывается с потребителями. Летература 1.http://sdo.rimsou.ru/pluginfile.php/39652/mod_resource/content/1/%D0%9B%D0%B5%D0%BA%D1%86%D0%B8%D1%8F%202..pdf 2.https://znanio.ru/media/mehanicheskie-peredachi-i-privody-2527034 3.https://lakkroll.ru/privody-stroitelnyh-mashin-lektsiya/ |