дипломная работа. дипломка. Протокол от Зам директора И. В. Рахматуллина " " 2020 г пояснительная записка

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

Министерство образования Республики БАШКОРТОСТАН Государственное БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ образовательное учреждение МЕЛЕУЗОВСКИЙ ИНДУСТРИАЛЬНЫЙ КОЛЛЕДЖ Допущена с оценкой_________ Допустить к защите: Протокол №_______от_______ Зам. директора ______/И.В. Рахматуллина/ "_____"_______2020_г ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Выпускной квалификационной работы Технологический процесс изготовления бойлера частично механизированной сваркой. Выпускник: Никель Максим Александрович _________________________________ (подпись) Группа _________________________ Профессия 15.01.05 «Электро-газа сварщик))» Руководитель ВКР: преподаватель первой категории Прокудин Виктор Владимирович _________________________________ (подпись) Мелеуз, 2020 ЗАДАНИЕ на выполнение выпускной квалификационной работы Обучающемуся_________________________________________________группы 4-18 Цель: подготовка к государственной итоговой аттестации по профессии 15.01.05 «электро-газа сварщик» Вид ВКР_____________________________________________________________________ Тема ВКР: Технологический процесс изготовления бойлера частично механизированной сваркой. Руководитель ВКР: Прокудин Виктор Владимирович /Ф.И.О./ Консультант ВКР______________________________________________________________ /Ф.И.О./ 1. Содержание задания на выполнение выпускной квалификационной работы (ВКР): 1.1. Ознакомиться с требованиями к выполнению и оформлению ВКР, при необходимости проконсультироваться у руководителя. 1.2. Ознакомиться с методическими указаниями по проектированию ВКР. 1.3.Составить технико-экономическое обоснование выполненной практической квалификационной работы или её части по согласованию с руководителем_____________________________________________________________________________________________________________________ 1.4. Составить структуру письменной экзаменационной работы по заданной теме и выполненной практической квалификационной работы и, по согласованию с руководителем, оформить её с учетом п.п.1.1 и 1.2. Введение 1. Организация работы при данном виде сварки. 2. Оборудование, инструменты и приспособления при сварщик (назначение, устройство, принцип работы). 3. Материалы, применяемые при данных видах работ. 4. Технологический процесс, последовательность выполнения операций, правил и приемов труда. 5. Дефекты: причины, меры предупреждения, устранения. 6. Техника безопасности и противопожарные мероприятия. .  Содержание Стр. Введение 5 1. Организация работы при данном виде сварки 6 2. Оборудование, инструменты и приспособления при сварке (назначение, устройство, принцип работы) 11 3. Материалы, применяемые при данных видах работ 14 4. Технологический процесс, последовательность выполнения операций, правил и приемов труда 16 5. Дефекты: причины, меры предупреждения, устранения 18 6. Техника безопасности и противопожарные мероприятия 21 7 Использованная литература 22 8 Выводы 22  Введение Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой, плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. Бойлер (англ. boiler - котёл, кипятильник), устройство для подогрева воды в системах теплоснабжения и горячего водоснабжения. Для того, чтобы приготовить горячую воду и поддержать ее температуру используется бойлер. Он устанавливается рядом с котлом, все распределительные соединения рекомендуется теплоизолировать. Рекомендуется устанавливать бойлер во внутренних помещениях при температуре воздуха с 5 °C до 45 °C и при максимальной влажности воздуха до 80 %. К бойлеру подводится холодная вода и теплоноситель от котла, который циркулирует в змеевике, происходит загрузка бойлера. Проще говоря, бойлер, это водонагреватель, внутри которого встроен мощный теплообменник. В бойлере постоянно находится горячая вода, а по мере расхода в него поступает холодная и подогревается до нужной температуры. Для предотвращения потерь тепла через корпус бойлера используется теплоизоляция. Бойлер является устройством нагрева бытовой горячей воды проточно-накопительного типа посредством теплоносителя системы отопления здания, при этом он может иметь встроенный тен, который может нагревать бойлер в период, когда система отопления останавливается. Конструкция бойлера представляет собой, бак, сваренный из стального листа, который целиком покрыт эмалью, не поддающейся агрессивной среде. Накопительный бак изготавливается из нержавеющей стали и покрывается специальной эмалью или титаном. С внешней стороны бака применяются теплоизолирующие материалы. Это может быть вспененный полиуретан или поролон. Чтобы внутреннее покрытие бака не поддавалось коррозии, применяется магниевый анод. Емкость бака для накопителя воды может варьироваться от 10 до 200 литров. В накопительных водонагревателях на сегодняшний день используются такие нержавеющие стали SUS 304, SUS 316, SUS 316L и AISI 444. Стали SUS 304 и SUS 316 это стали аустенитного класса, включают железо, хром и никель, немагнитные. Сталь AISI 444 это нержавеющая сталь ферритного класса, содержит железо и хром, магнитная.  1 Организация работы при данном виде сварки. Рабочее место сварщика, оборудованное всем необходимым для выполнения сварочных работ, называется сварочным постом. Газосварочные посты подразделяются на подвижные и стационарные в зависимости от их габаритов и мощности. Подвижные посты, в свою очередь, могут быть переносными и передвижными.    Стационарный пост предназначен для использования ручных и механизированных работ газосварки и резки в условиях цеха, мастерской. Подачу газа совершают централизовано: газ подается газопроводами к месту пользования, если количество постов превышает десяти. Когда использование газопроводов нерациональное, разрешается подача газа от баллонов. Передвижное рабочее место организуют для монтажных или ремонтных разовых работ. Его оборудуют баллонами с кислородом и горючим газом, установленными на специальной тележке, или кислородным баллоном и ацетиленовым генератором. На этой же тележке сварщик укладывает шланги при перемещениях. Для организации газосварочного поста необходимо иметь: кислородный баллон с редуктором; ацетиленовый генератор с предохранительным затвором или ацетиленовый баллон с редуктором; резиновые рукава (шланги) для подачи кислорода и горючего газа в горелку или резак; сварочные горелки с набором наконечников; для резки – резаки с комплектом мундштуков и приспособлений для резки; присадочную проволоку для сварки, пайки, наплавки; флюсы, если они необходимы для сварки данного металла; сварочный стол и приспособления для складывания; приспособления для сварки и резки: очки с темным стеклом, набор ключей, молоток, зубило, щетки по металлу, линейка, угольник, чертилка и др.; систему вентиляции; противопожарные средства; ведро с водой для охлаждения горелок; контейнеры для отходов. Технология изготовления бака бойлера   Сварку нержавейки методом TIG используют в тех случаях, когда свариваемый металл является очень тонким или к сварному соединению предъявляются повышенные требования в отношении качества. Нержавеющие трубы, используемые для транспортировки газов или жидкостей под давлением, лучше всего сваривать именно вольфрамовым электродом в инертном газе. Сварку ведут переменным или постоянным током прямой полярности в среде аргона. В качестве присадочной, желательно использовать проволоку, имеющую более высокую степень легирования, чем основной металл. Сварку нержавейки методом TIG используют в тех случаях, когда свариваемый металл является очень тонким или к сварному соединению предъявляются повышенные требования в отношении качества. Нержавеющие трубы, используемые для транспортировки газов или жидкостей под давлением, лучше всего сваривать именно вольфрамовым электродом в инертном газе. Сварку ведут переменным или постоянным током прямой полярности в среде аргона. В качестве присадочной, желательно использовать проволоку, имеющую более высокую степень легирования, чем основной металл.Сварка должна выполняться без колебательных движений электродом, иначе может нарушиться защита зоны сварки, что приведет к окислению металла шва. В таблице ниже приведены примерные режимы ручной сварки в аргоне вольфрамовым электродом нержавеющей и жаропрочной аустенитной стали.

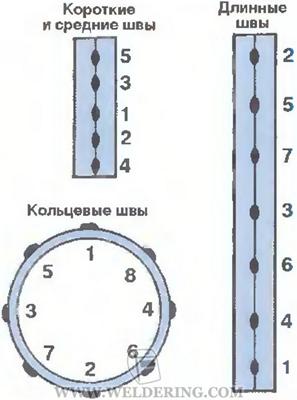

Нужно стараться исключить попадание вольфрама в сварочную ванну. Поэтому целесообразно использовать бесконтактный поджог дуги или зажигать дугу на угольной или графитовой пластине, перенося ее затем на основной металл. Для аустенитов, с целью снижения обеднения хромом внешних участков, рекомендуется охлаждение шва водой. С целью уменьшения расхода вольфрамового электрода, после окончания сварки желательно не выключать сразу защитный газ, делая это спустя некоторое время (10-15 сек.). Это исключает интенсивное окисление нагретого электрода и продлевает срок его службы. Необходимо увеличение длины прихваток и уменьшение расстояния между ними в 1,5-2,0 раза по сравнению с теми же параметрами постановки прихваток в соединениях углеродистых и низколегированных сталей вследствие значительных деформаций сварных соединений из-за большего коэффициента линейного расширения. Порядок установки прихваток;   Порядок и режимы сварки бойлера снёс в технологическую карту. Маршрутная технологическая карта на изготовление обечайки корпуса емкости из коррозионной стали.

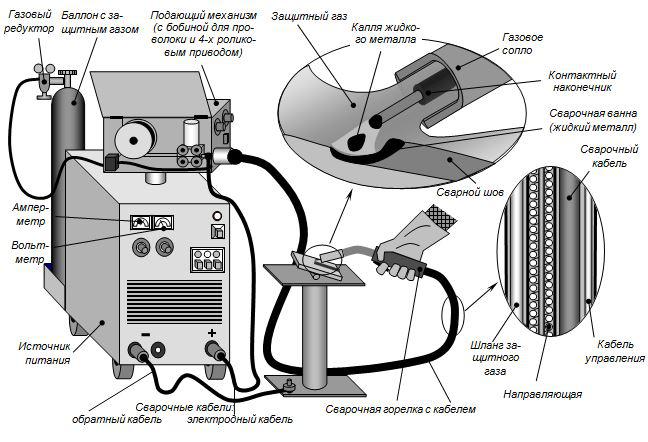

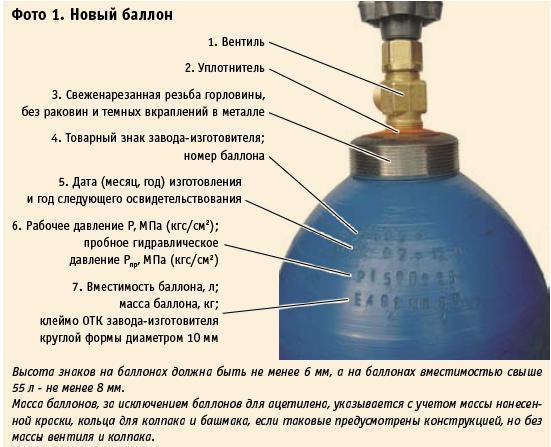

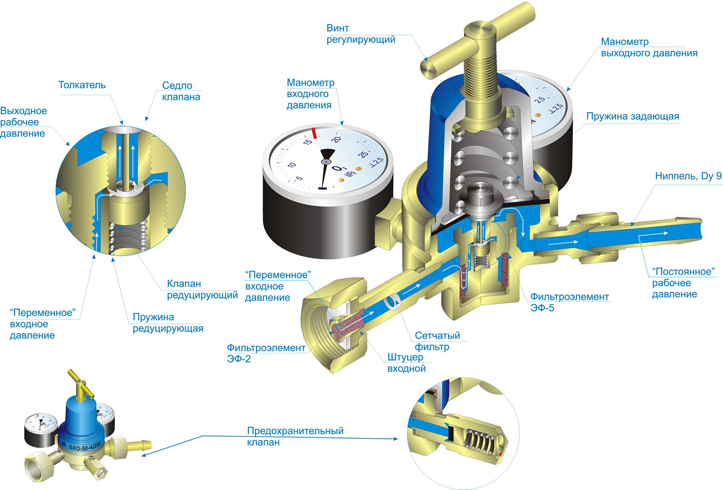

Для сварки кольцевых швов использую вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения. 2.Оборудование, инструменты и приспособления при сварке(назначение, устройство, принцип работы).  Баллон — цилиндрическая ёмкость с отверстием и резьбой в горловине для вкручивания запорного вентиля. Производится из углеродистой или легированной стали. По ГОСТу окрашивается краской специального цвета, в зависимости от газа. Баллон — цилиндрическая ёмкость с отверстием и резьбой в горловине для вкручивания запорного вентиля. Производится из углеродистой или легированной стали. По ГОСТу окрашивается краской специального цвета, в зависимости от газа.  Кислородные баллоны служат для хранения и транспортировки сжатого кислорода. Как правило, они имеют водяной объем от 0,4 до 50 дм3, но наибольшее распространение получили баллоны на 40 дм3. В предельно наполненном баллоне кислород находится под давлением 15 МПа. При этом давлении на манометре и температуре 293 К в баллоне, имеющем водяной объем 40 дм3, содержится около 6 м3 кислорода. Масса такого баллона (рис. 81) составляет около 60 кг (без вентиля, колпака и башмака). Башмак служит для устойчивости баллона в вертикальном положении.  Вентиля для газовых баллонов производятся из латуни (так как сталь неустойчива к коррозии), обязательно с левой резьбой, меньшего диаметра, по сравнению с вентилем кислородного баллона (для того, чтобы не было возможности перепутать редукторы). Вентиля для газовых баллонов производятся из латуни (так как сталь неустойчива к коррозии), обязательно с левой резьбой, меньшего диаметра, по сравнению с вентилем кислородного баллона (для того, чтобы не было возможности перепутать редукторы).Кислородные баллоны, окрашенные в голубой цвет, имеют надпись черной краской «Кислород». В использованном кислородном баллоне должно быть остаточное давление не менее 0,05 МПа. Газовый редуктор — это устройство для контроля давления газа. Для газосварки и резки понадобятся разные типы редукторов. Кислородные применяют при сварке металлов и газовой сварки. На него наносится голубая маркировка. Подлежит использованию в агрессивной среде, так как не боится коррозии. Ацетиленовые редукторы прикрепляются к баллону накидным хомутом и маркируются белым цветом. К данному виду редуктора прилагаются два манометра: один следит за давлением газа в баллоне, второй — за давлением в рабочей камере.  Углекислотные редукторы широко применяются в химической и пищевой промышленностях. Комплектуются одним или двумя манометрами и подключаются к вертикальному манометру. Углекислотные редукторы широко применяются в химической и пищевой промышленностях. Комплектуются одним или двумя манометрами и подключаются к вертикальному манометру. В аргонодуговой сварке применяются аргоновые редукторы, работающие с негорючими газами. Газовые горелки используются во всевозможных отраслях промышленности. Все горелки по своей конструкции похожи. Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник  Рис. Редуктор кислородный Рукава служат для подвода газа к горелке или резаку. Рукава, применяемые при газовой сварке и резке, должны обладать достаточной прочностью, выдерживать определенное давление, быть гибкими и не стеснять движений сварщика. Согласно ГОСТ 9356--75 рукава изготовляют из вулканизированной резины с тканевыми прокладками. Кислородные рукава имеют внутренний и наружный слой из вулканизированной резины и несколько слоев из льняной или хлопчатобумажной ткани. -- для подачи жидкого топлива (бензина, уайт-спирита, керосина или их смеси) под давлением до 6,3 кгс/см2;  III -- для подачи кислорода под давлением до 20 кгс/см2. III -- для подачи кислорода под давлением до 20 кгс/см2.Для нормальной работы горелкой или резаком длина рукавов не должна превышать 20 м, при использовании более длинных рукавов значительно снижается давление газа. Для удлинения кислородных рукавов служат латунные, а ацетиленовых -- стальные ниппели, снаружи закрепляющиеся специальными хомутами Запрещается применение ниппелей для соединения рукавов, по которым проходит бензин или керосин, так как горючее может просочиться в соединение. Рукава необходимо надежно крепить на горелках, резаках, редукторах, бачках жидкого горючего. Хранятся рукава в помещении при температуре от 0 до +25°С. Сварочная горелка является основным инструментом газосварщика при сварке и наплавке Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени Каждая горелка имеет устройство, позволяющее регулировать мощность, состав и форму сварочного пламени. Сварочные горелки согласно ГОСТ 1077--69 подразделяются следующим образом: по способу подачи горючего газа и кислорода в смесительную камеру--инжекторные и безынжекторные; по роду применяемого горючего газа -- ацетиленовые, для газов-заменителей, для жидких горючих и водородные, по назначению -- на универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции); по числу пламени -- однопламенные и многопламенные, по мощности пламени--малой мощности (расход ацетилена 25--400 дм3/ч), средней мощности (400-- 2800 дм*/ч), большой мощности (2800 -7000 дмч/ч), по способу применения -- ручные и машинные Сварочные горелки должны быть просты и удобны в эксплуатации, обеспечивать безопасность в работе и устойчивое горение сварочного пламени. 3 Материалы, применяемые при данных видах работ  1) газы - кислород и горючий газ (ацетилен или его заменитель ); 1) газы - кислород и горючий газ (ацетилен или его заменитель );2) присадочная проволока; Кислород при атмосферном давлении и обычной температуре - газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20єC масса 1м3 кислорода равна 1,33 кг. Сгорание горючих газов в чистом кислороде происходит очень энергично, с большой скоростью, а в зоне горения развивается высокая температура. Для сварки и резки выпускают технический кислород трех сортов: высшего сорта, чистотой не ниже 99,5 % ; 1-го сорта, чистотой не ниже 99,2 % и 2-го сорта, чистотой не ниже 98,5% по объему. Остаток составляют азот и аргон. В промышленности технически чистый кислород получают двумя способами: - из воздуха - методом глубоко охлаждения; - из воды - путем электролиза. Способ производства кислорода из воздуха более экономичный: на 1 м3 кислорода расходуется 0,5-1,6 кВт/ч электроэнергии. Чтобы получить 1 м3 кислорода путем электролиза воды требуется 10-21 кВт/ч. Кислород из воздуха получают на специальных кислородных заводах. Поэтому существенное значение приобретает транспортирование и хранение кислорода. Кислород обычно хранится и транспортируется в газообразном виде в стальных баллонах под давлением 150 ат. Ацетилен(химическая формула С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Ацетилен легче воздуха - 1м3 ацетилена при 20єC и атмосферном давлении имеет массу 1,09кг.  Ацетилен является наиболее распространенным горючим для газовой сварки, так как дает при сгорании в смеси с кислородом наиболее высокую температуру пламени (около 3150єC) по сравнению с другими горючими газами. Ацетилен является наиболее распространенным горючим для газовой сварки, так как дает при сгорании в смеси с кислородом наиболее высокую температуру пламени (около 3150єC) по сравнению с другими горючими газами.При сварке изделий из стали ВСт3 применяют проволоку из малоуглеродистой стали Св-08ГА или СВ-14ГС по ГОСТ 2246-60. Проволока выпускается диаметрами 2,0; 3,0; 4,0; 5,0. Таблица 3. Химический состав проволоки Св-08ГА, %

Наиболее применяемая сварочная проволока для механизированной сварки конструкционных углеродистых сталей (к которым относится сталь Ст3), является сварочная проволока 08Г2С и ее аналоги по международным классификациям. К основным характеристикам проволоки CВ08Г2С, соответствующим ГОСТу 2246-70, относится применение в сварочных станках для сваривания углеродистых и малоуглеродстых сталей. СВ08Г2С, благодаря своим высоким сварочно-технологическим параметрам, обеспечивает возможность надежных соединений. Диаметр проволоки начинается с 0,8 мм и заканчивается 4-х миллиметровым. Одной из важных характеристик стальной проволоки СВ08Г2С является ее состав, благодаря которому получается абсолютно прочный, качественный шов, что в свою очередь способствует выполнению сложных сварочных операций. Таблица 4.Химический состав, % сварочной проволоки СВ08Г2С

4 . Технологический процесс, последовательность выполнения операций, правил и приемов труда. 4 . Технологический процесс, последовательность выполнения операций, правил и приемов труда.Технологический процесс это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата. Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов. Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми его свойствами. То есть это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии. Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником. Примером технологических операций могут служить ввод данных с помощью сканера штрих-кодов, распечатка отчета, выполнение SQL-запроса к базе данных и т. д. Автоматизация технологического процесса– совокупность методов и средств, предназначенная для реализации системы или систем, позволяющиx осуществлять управление самим технологическим процессом без или с частичным участием человека. При этом, за человеком остаётся право принятия наиболее ответственных решений. Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий — операций. Операция — часть технологического процесса, выполняемая в определенной фазе и состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов. Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, относятся не к технологическим операциям (транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и др.). Операции различаются также в зависимости от применяемых средств труда: ручные, выполняемые без применения машин, механизмов и механизированного инструмента; машинно-ручные — выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего; машинные — выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали). Остальное выполняет станок. автоматизированные — выполняются на автоматизированном оборудовании или автоматических линиях. Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (печах, установках, ваннах и т.д.). Пример технологического процесса изготовления плиточного шоколада из какао.  Конш-машина служит для интенсивного перемешивания и сжатия шоколадной массы, способствует её обезвоживанию, дополнительному высвобождению какао масла из клетчатки какао бобов, а также высвобождению ароматических веществ, дающих незабываемый вкус шоколада. Конш-машина служит для интенсивного перемешивания и сжатия шоколадной массы, способствует её обезвоживанию, дополнительному высвобождению какао масла из клетчатки какао бобов, а также высвобождению ароматических веществ, дающих незабываемый вкус шоколада.В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие «виды техпроцессов»: Единичный технологический процесс (ЕТП) — технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения.  Типовой технологический процесс (ТТП) — технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Типовой технологический процесс (ТТП) — технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.Групповой технологический процесс (ГТП) — технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании). Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали. Операционная карта — перечень переходов, установок и применяемых инструментов. Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка. Технологические процессы делят на «типовые» и «перспективные». «Типовой» техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами. «Перспективный» техпроцесс предполагает опережение (или соответствие) прогрессивному мировому уровню развития технологии производства. Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов. «Маршрутный технологический процесс» оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки. «Операционный технологический процесс» детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов. Дефекты: причины, меры предупреждения, устранения  Подрезы представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций. Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При сравнении этого дефекта с подрезами выясняется, что не сплавления являются подрезами очень большой величины, а следовательно, и механизм их образования должен быть аналогичен механизму образования подрезов. Подрезы представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций. Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При сравнении этого дефекта с подрезами выясняется, что не сплавления являются подрезами очень большой величины, а следовательно, и механизм их образования должен быть аналогичен механизму образования подрезов.Шлаковые включения представляют собой видимые невооруженным глазом участки шлака, расположенные в металле шва у границы сплавления, между слоями наплавленного металла или в корне шва. Шлаковые включения образуются из частиц шлака расплавленного покрытия электродов, остатков плохо очищенной шлаковой корки. Если наличие шлаковых включений превышает допустимые для данного изделия нормы, то дефектные участки вырубаются и завариваются заново. Образование пор в металле сварных швов во многом определяется содержанием газов в металле, поэтому изучение вопросов распределения газов между металлом и газовой средой позволяет проектировать научно обоснованные технологические процессы и разрабатывать мероприятия по снижению пористости сварных швов. Металл сварочной ванны всегда содержит некоторое количество газа, которое попадает в него в процессе изготовления конструкции, вследствие нарушения защиты сварки или может образоваться в металле сварочной ванны в результате химической реакции. Интенсивность взаимодействия газов с металлами зависит от их химического сходства, температуры, давления, величины контактной поверхности. При сварке имеются условия, способствующие усилению взаимодействия газов с металлами — высокая температура, значительная контактная поверхность металл — газ при сравнительно небольшом объеме металла, интенсивное перемешивание металла, наличие электрических и магнитных полей. Поэтому содержание газов в металле шва бывает выше, чем в основном металле. Недопустимым дефектом в швах являются прожоги, которые представляют собой пустоты в шве, появившиеся в результате вытекания сварочной ванны. Прожоги образуются при значительно большем сварочном токе, зазоре, чем требуется по технологии, изменении наклона электрода или изделия. Места прожогов должны быть зачищены и заварены заново.  Непровар по кромке является следствием изменения формы шва из-за уменьшения напряжений или увеличения скорости сварки, что приводит к несовпадению формы шва или слоя с формой разделки. Этот вид непровара вызывается недостаточно точным направлением электрода по отношению к свариваемым кромкам, неправильной последовательностью наложения слоев при многослойной сварке, большой шириной зазора, превышающей ширину шва. При величине непровара, превосходящего допустимые для данного изделия пределы, участок шва удаляется и заваривается вновь. Непровар по кромке является следствием изменения формы шва из-за уменьшения напряжений или увеличения скорости сварки, что приводит к несовпадению формы шва или слоя с формой разделки. Этот вид непровара вызывается недостаточно точным направлением электрода по отношению к свариваемым кромкам, неправильной последовательностью наложения слоев при многослойной сварке, большой шириной зазора, превышающей ширину шва. При величине непровара, превосходящего допустимые для данного изделия пределы, участок шва удаляется и заваривается вновь. Наплыв на сварном соединении образуется, если плавление электрода происходит слишком быстро, и жидкий металл натекает на недостаточно прогретый основной металл. Бывают случаи, когда наплывы сопровождаются непроварами, поэтому следует проверить участок и на наличие последних. Наплыв устраняется удалением лишнего металла механическим способом. Свищипредставляют собой дефект сварки углубления в виде воронки. Это сквозные поры, вызванные выделением газа, они видны при внешнем осмотре. Устраняется участок дефекта и сваривается вновь Кратеры, а именно незаплавленные углубления в шве, образуются, если сварка спонтанно прекращается. В таких местах существует высокая вероятность образования трещин, поэтому сварку нельзя прекращать внезапно. Кратер заваривают Пережог металла возникает, если в пламени не хватает кислорода, характеризуется наличием окислительных зерен в металле. Последствием пережога считается хрупкость металла, такой изъян не устраняется. 6 . Техника безопасности и противопожарные мероприятия. 1. Сварочные работы должны производиться в электросварочных цехах или на специально оборудованных площадках. 2. Сварочный пост, находящийся как в помещении, так и на открытом воздухе, должен быть огражден щитами либо ширмами для защиты окружающих от вредного действия электрической дуги. 3. При сварке изделий массой более 20 кг., должны быть установлены подъемно-транспортные механизмы. 4. В электросварочном цехе должен быть предусмотрен проход, обеспечивающий удобство и безопасность производства сварочных работ и передвижения. При всех условиях ширина прохода должна быть не менее одного метра. 5. Сварочный цех должен иметь отопление, и температура в помещение должна быть не ниже +16С. 6. В сварочном цехе должна быть вентиляционная система. 7. В сварочном цехе должна быть система общего или комбинированного освещения. 8. Сварочные работы должны выполняться в специальной одежде и обуви, в рукавицах, берете. Для защиты глаз и лица применяются щитки или маски, а газорезчики и вспомогательные рабочие - очками. Корпус маски должен быть изготовлен из несгораемого материала, а прорезь для глаз защищена светофильтром (стеклом) различной плотности. 9. Корпус трансформатора, рабочий стол, и все металлические нетоковедущие части устройства, должны быть заземлены. 10. Провода и кабели сварочного аппарата должны быть хорошо заизолированы и защищены от механических повреждений и высокой температуры. 11. Рукоятка электродержателя должна быть из токонепроводящего и огнестойкого материала. 12. Исправлять электрическую цепь может только электрик и при выключенном рубильнике. 13. После окончания работы или при временной отлучке с рабочего места сварщик обязан отключить оборудование от сети.  Выводы : 1. Устанавлена область оптимальных параметров режима сварки (Vп, Uд, Iд, dI/dt) для сварочного инвертора и механизма подачи проволоки в зависимости от диаметра проволоки . 2. Регулирование наклона внешней ВАХ инвертора Саипа-205 позволяет для проволоки заданного диаметра обеспечить стабильность процесса и качество формирования шва при минимальном разбрызгивании. 3. Оценка сварочных свойств инвертора Саипа-205 для механизированной сварки в СО2 по дифференциальному методу выявило высокие показатели по всем параметрам в исследуемом диапазоне проволок.  \ Использованная литература  Герасименко А. И. Справочник электрогазосварщика / А. И. Герасименко. – Ростов н/Д : Феникс, 2016. – 412 с. Виноградов В. С. Электрическая дуговая сварка : Учебник для нач. проф. образования / В. С. Виноградов. – М. : Издат. центр «Академия», 2017. – 320 с. Колганов Л. А. Сварочные работы. Сварка, резка, пайка, наплавка : Учебное пособие / Л. А. Колганов. – М. : Издательско – торговая корпорация «Дашко и К», 2018. – 408 с. Черный О. М. Электродуговая сварка: практика и теория / О. М. Черный. – Ростов н/Д : Феникс, 2015. – 319с. Герасименко А. И. Основы электрогазосварки : учебное пособие / А. И. Герасименко. – Ростов н/Д : Феникс, 2016. – 380 с. Володин В. Я. Современные сварочные аппараты своими руками / В. Я. Володин. – СПб. : Наука и Техника, 2018. – 304 с.: ил. Банов М. Д. Сварка и резка материалов : учеб. пособие для нач. проф. образования / М. Д. Банов, Ю. В. Казаков, М. Г. Козулин и др.; под. ред. Ю. В. Казакова. – М. : Издат. центр «Академия», 2018. – 400 с. Чернышов Г. Г. Сварочное дело : Сварка и резка металлов: учебник для нач. проф. образования / Г. Г. Чернышов. – М. : Издат. центр «Академия», 2018. – 496 с. Куликов О. Н. Охрана труда при производстве сварочных работ : учеб. пособие для нач. проф. образования / О. Н. Куликов, Е. И. Ролин. – М.: Издат. центр «Академия», 2017. – 176 с. Овчинников В. В. Дефекты сварных соединений : учеб. пособие / В. В. Овчинников. – М.: Издат. центр «Академия», 2019. – 64 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||