Расчёт тарельчатой ректификационной колонны непрерывного действия

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

Министерство образования Иркутской области ГБПОУ ИО «АПТ» Специальность 18.02.09 Группа Н-19-3К КУРСОВОЙ ПРОЕКТ       По дисциплине: «Процессы и аппараты» Тема: «Расчёт тарельчатой ректификационной колонны По дисциплине: «Процессы и аппараты» Тема: «Расчёт тарельчатой ректификационной колонны непрерывного действия» Выполнил: (Кротов А.В. ) Принял: (Московских Т.А.) Оценка г. Ангарск 2020 г. Содержание 1. Введение…………………………......................................................................3 2. Таблица типы тарелок и области их применения …………………………....5 3. Схема ректификационной тарелки……………………………………............8 4. Виды тарелок ректификационной колонны ………………………………...10 5. Принцип работы тарелок ……………………………………….……………12 6. Виды насадок ректификационной колонны….…………………..…….......13 7. Принцип работы насадок……………………………………………………..14 Введение Ректификация - это один из массообменных процессов, который основан на разделении однородной смеси и при котором происходит неоднократное испарение жидкостей и конденсация паров. Смесь разделяется из-за различной летучести веществ. В итоге мы получаем 2 продукта - дистиллят, обогащенный низкокипящими компонентами и кубовый остаток насыщенный высококипящими компонентами. ВК- высококипящие компоненты НК- низкокипящие компоненты Ректификацию применяют в областях химической технологии, например в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты, так как в этих областях очень важно получить выделение компоненты в чистом виде. Процесс ректификации в ректификационной установке - это когда, пары перегоняемой жидкости поднимаются, а на встречу направляется флегма из верхней части аппарата. Промышленные ректификационные колонны могут достигать 60 метров в высоту и 6 метров диаметре. В ректификационных колоннах в качестве контактных устройств применяются тарелки, которые дали название химическому термину, и насадки. Насадка, заполняющая колонну, может представлять из себя металлические, керамические, стеклянные и другие элементы различной формы. Конденсация осуществляется на развитой поверхности этих элементов. Ректификационные установки по принципу действия делятся на периодические и непрерывные. В установках непрерывного действия разделяемая сырая смесь поступает в колонну и продукты разделения выводятся из нее непрерывно. В установках периодического действия разделяемую смесь загружают в куб одновременно и ректификацию проводят до получения продуктов заданного конечного состава. Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты). В ректификационную колонну подаются пары перегоняемой жидкости. Они поднимаются снизу, а в режиме противотока навстречу парам идёт жидкость, сконденсировавшаяся наверху в холодильнике. В случае, если разгоняемый продукт состоит из двух компонентов, конечными продуктами являются дистиллят, выходящий из верхней части колонны и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны). Ситуация усложняется, если необходимо разделить смесь, состоящую из большого количества фракций. В этом случае используются аппараты, подобные изображенному на картинке. Самые распространенные колонны это - колпачковые тарельчатые , хотя в последнее время получили преимущество ситчатые, клапанные, чешуйчатые и другие более эффективные виды барботажных устройств, главным назначением которых является максимальное развитие межфазного контакта, что способствует интенсификации массообмена между парами и флегмой. Помимо этого выбор типа контактного устройства определяется и такими факторами, как экономия материала, стоимость, легкость изготовления, чистки и ремонта, стойкость к коррозии, малое падение напора при прохождении паров, широта диапазона устойчивой работы тарелки. Тарельчатые колонны очень малого диаметра и стоят значительно дороже соответствующих насадочных колонн, однако по мере увеличения диаметра стоимость насадочных колонн возрастает значительно быстрее. Этот аспект очень важно учитывать при выборе ректификационной колонны для проектируемого разделения .Приблизительно можно считать, что стоимость насадочной колонны растет пропорционально квадрату диаметра, а колпачковой - диаметру в первой степени. Следовательно, за пределами некоторого граничного значения диаметра использование тарельчатых колонн должно быть более экономичным. Длительный опыт промышленной эксплуатации насадочных колонн показал целесообразность их использования при диаметрах не более 0,8 м. При дальнейшем увеличении диаметра насадочной колонны ухудшается равномерное распределение флегмы по насадке, образуются каналы, по которым преимущественно устремляется флегма, и эффективность колонны резко снижается. Таблица 1. Типы тарелок и области их применения:

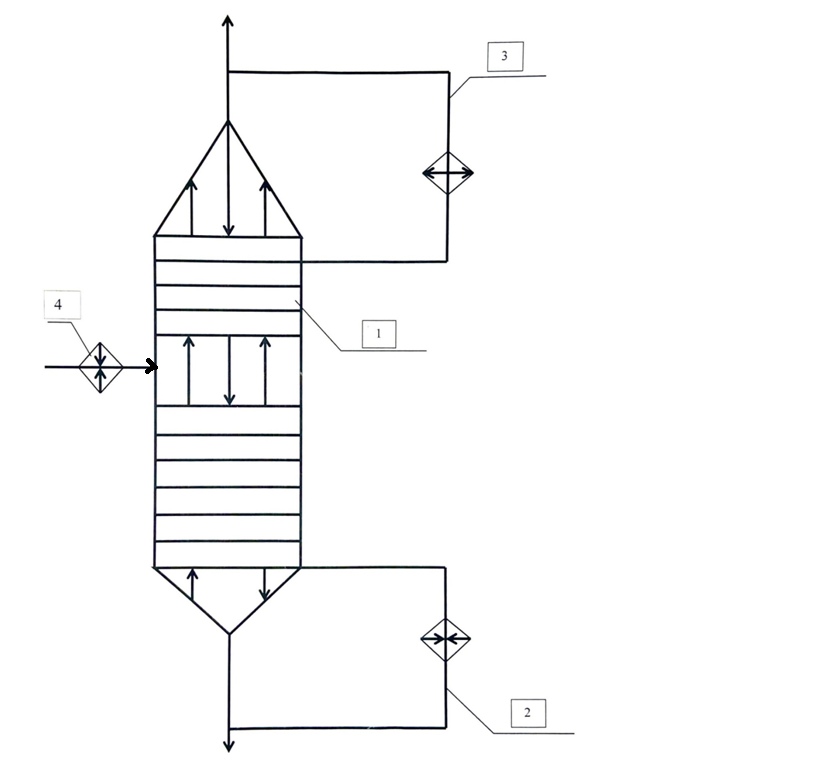

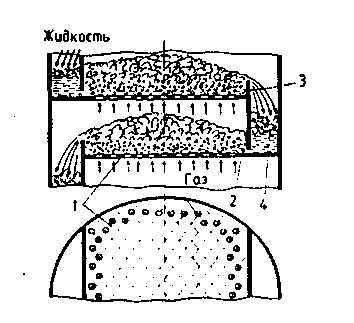

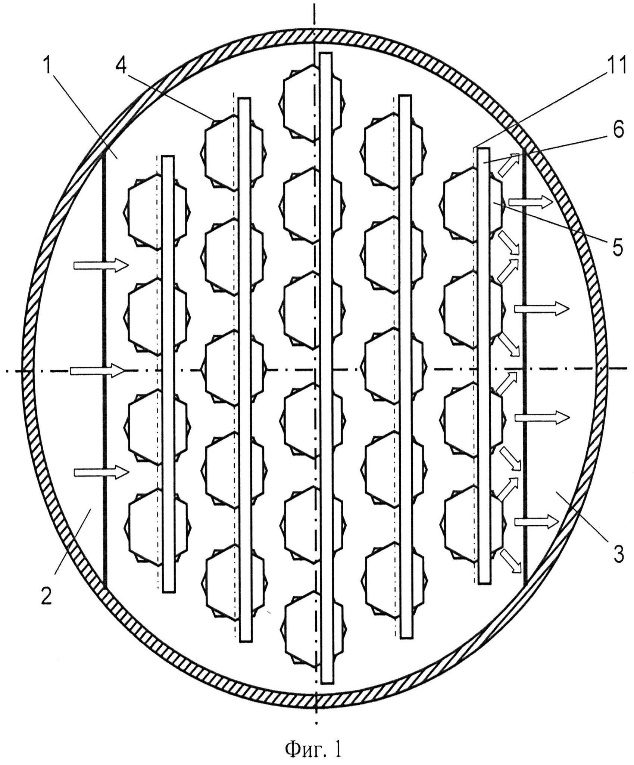

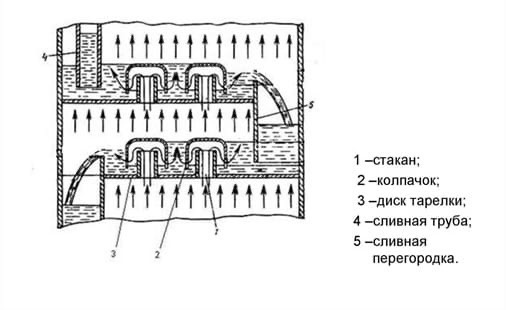

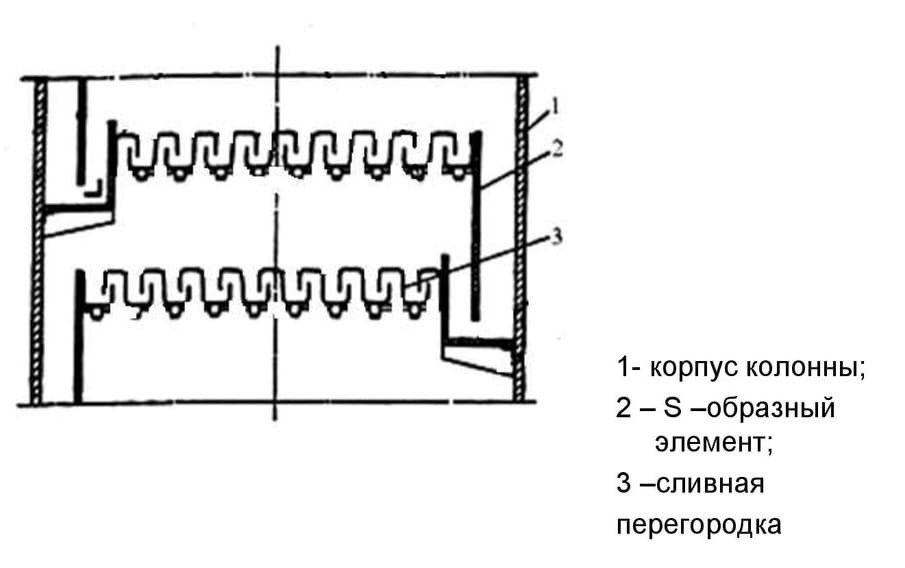

Также с колпачками исполнения 2, величиной зазора Л=5 мм, из стали ВСт3сп: Тарелка 400-280-2-20-15-5-ВСт3сп ОСТ 26-01-66-81. Пример условного обозначения колпачков и тарелки кованого аппарата диаметром 1600 мм, высотой сливного листа 535 мм, с колпачками, исполнении 1, высотой прорези колпачка 20 мм, расстоянием  =25 мм, из стали 12Х18Н10Т: =25 мм, из стали 12Х18Н10Т:Тарелка 1600-535-1-20-25-12Х18Н10Т ОСТ 26-01-66-81. Пример условного обозначения решетчатой тарелке диаметром 3000 мм, с шагом из щелей 10 мм, изготовлены из стали 08Х13 и уплотняющей прокладкой из асбестовой ткани: Тарелка ТР3000-10-08Х13 ОСТ 26-02-2055-79. Пример условного обозначения ситчатой тарелки (тип 1) исполнения 1 (неразборной), диаметром 400 мм, длиной сливного патрубка 282 мм, высотой сливного порога 30 мм, диаметр отверстия 5 мм, из стали 08Х22Н6Т: Тарелка 3-3-3600-740-25-08Х22Н6Т ОСТ 26-01-108-79. Внутри ректификационной колонны 1 расположены контактные устройства в виде тарелок или насадок. Снизу вверх по колонне движется пар, поступающий из выносного кубаиспарителя 2. На каждой тарелке происходит частичная конденсация пара трудно летучего компонента и за счет конденсации-частичное испарение легколетучих компонентов. Таким образом, пар, выходящий из куба-испарителя, представляющие собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучих компонентов. Пар охлаждается в холодильнике 3. Подчиненные, конденсатор разделяется на дистиллят (верхний продукт) и флегму, которая направляется на верхнюю тарелку укрепляющей части колонны. Флегма, которая стекает по колонне взаимодействует с паром и обогащается с труднолетучим компонентом. Исходную смесь подогревают до температуры кипения на верхнюю тарелку нижней исчерпывающей части колонны. Из куба- испарителя отводят нижний продукт или кубовый остаток. I. Верхняя (укрепляющая часть колонны). а. Р-дистиллят-обогащён НК (низкокипящие компоненты) II. Нижняя (исчерпывающая часть колонны). а. W-кубовый остаток-обогащён ВК (высококипящие компоненты). III. Рабочая часть колонны. а. F-питание (исходная смесь) Схема ректификационной колонны  P PF W Виды тарелок ректификационной колонны   Рис.№1 Рис.№2 Ситчатая тарелка Клапаны тарелки  Рис.№3 Колпачковая тарелка  Рис.№4 Трапецевидные-клапаны тарелки  Рис.№5 Тарелки с S-образными элементами Принцип работы тарелок Рисунок №1 Отверстия располагаются в вершинах равностороннего треугольника. Свободное сечение тарелки в зависимости от производительности колонны по пару составляет от 2 до 18%. Для слива жидкости и регулирования ее уровня тарелка снабжена переливными устройствами 2 с регулируемой сливной планкой 3 и гидравлическим затвором 4. Работа ситчатой тарелки основана на том же принципе, что и решетчатой тарелки. Особенностью работы ситчатой тарелки в отличие от тарелки двойной выварки является то, что скорость пара в живом сечении должна быть достаточной, чтобы удерживать жидкость на тарелке. Чем толще слой жидкости, тем больше должна быть скорость. Однако чрезмерная скорость пара приводит к механическому уносу жидкости с одной тарелки на другую. Рисунок №2 Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки и тем самым поддерживает постоянной (в пределах высоты подъема клапана) скорость газа и, следовательно, гидравлическое сопротивление тарелки в целом. Рисунок №3 Работает колпачковая колонна по принципу тепломассобмена между поднимающимся снизу, из испарителя, паром и стекающей сверху охлаждённой флегмой. Колпачки служат для увеличения площади контакта нагретого пара и жидкости. От их количества зависит количество точек превращения пара в жидкость и повторного испарения жидкости. Конденсируется спиртосодержащий пар не только на внутренних стенках колонны, но и на поверхности колпачков. Рисунок №4 Свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки и тем самым поддерживает постоянной (в пределах высоты подъема клапана) скорость газа и, следовательно, гидравлическое сопротивление тарелки в целом. Рисунок №5 При низких скоростях газ (пар) барботирует преимущественно через прорези S-образных элементов, и при достижении некоторой скорости газа включается в работу клапан. Такая двухстадийная работа тарелки позволяет повысить производительность ректификационной колонны на 25…30 % и сохранить высокую эффективность разделения в широком диапазоне рабочих нагрузок. При минимальных нагрузках по парам клапаны работают в динамическом режиме. При увеличении нагрузки клапаны приподнимаются в пределе до упора ограничителей и начинается эжекция жидкости над клапанами, что способствует более интенсивному перемешиванию жидкости в надклапанном пространстве. Распределительный выступ на клапане при остановке колонны способствует полному стоку жидкости с тарелки. Виды насадок ректификационной колонны   Рис.№6 Рис.№7 Кольцо Рашига Кольцо Палля   Рис.№8 Рис.№9 Седло Инталлокс Насадка Гудлоу  Рис.№10 Насадка Зульцера Принцип работы насадок Рисунок №6 Насадки помещаются абсорбер, и при прохождении газов или других сред непосредственно на их поверхности происходит абсорбция. С помощью колец осуществляется работа массообменной, теплообменной, ректификационной техники. Они улучшают функции сепарационного промышленного оборудования высокой эффективности. Кольца используются на химических и нефтеперерабатывающих предприятиях. Рисунок №7 Кольца Палля предназначены для заполнения рабочих объёмов насадочных колонн и аппаратов с целью повышения интенсивности тепло- и массообменных процессов в оборудовании химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, систем канализации и водоснабжения, производства аммиака и минеральных удобрений. Изделия относятся к насадкам нерегулярного типа и отличаются от колец Рашига увеличенной пропускной способностью при пониженном гидравлическом сопротивлении. Такое свойство объясняется перфорированной структурой изделий и развернутостью насадки. При использовании кислотоупорных товаров хорошего качества облегчается процесс равномерности засыпки насадки, при этом уменьшается уровень потерь давления. Рисунок №8 В процессе работы позволяет обходиться без избыточного захвата жидкости, равномерно распределяя субстанцию по общему объему засыпки насадкой, что помогает эффективно смачивать рабочую поверхность. Дополнительным плюсом использования изделий является отсутствие зон застоя жидкой фазы при минимальном образовании потоков проскока газа и жидкостных наполняющих. Рисунок №9 Насадка представляет собой прямоугольные пакеты из уложенных в них чулочной сетки, которые устанавливаются под углом 45-60° друг к другу (или вертикально). Где свернутая спираль из сетчатого чулка, в колонну укладывается послойно, и пар проходит в щелях между сетчатыми слоями. Рисунок №10 Пакетная насадка Зульцера представляет собой орошаемую насадку из проволочной сетки, снабженной гофрами, вызывающими движение контактирующих потоков по удлиненной зигзагообразной траектории. Принцип заключается в движение насыщенного жидкостью газа, проходящего через параллельные пластины каплеотбойника, заставляющих его многократно менять направление. Под действием центробежной силы капли жидкости отделяются от газа и скапливаются на плоскости пластин. Задание Расчет ректификационной колонны непрерывного действи для разделения бинарной смеси бензол-толуол F=11, Xf=55,Xp=96,Xw=3.Тарелки ситчатые. Давление в колонне атмосферное. Смесь подается в колонну при температуре нача кипения (цех 20/23-71,НПП,АО “АНХК”). Порядок расчета: Материальный баланс колонны F=P+W F*X=P*X+W*X P=F-W F*x=(F-W)*x+W*x Расчет ведем по НК Расчет ведем по C6H6 F=11 T/t = 11000 кг/t 11000*0,55=(11000-W)*0,96+W*0,03 6050=(11000-W)*0,96+W*0,03 6050=10 560-0,96W+W*0,03 0,96W-0,03W=4510 0,93W=4510 W= 4849 кг/ч P=11000-4849=6151 кг/ч 1)Питание: Xf=  = = 2)Дистилят: Xp=  = = 3)Кубовый остаток: Xw=  = = 4)Определяем относительный мольный расход: F=  = = IV) Определяем рабочее число флегмы 1.Строим кривую равновесия для смеси Ацетон-бензол C3H6O-C6H6 Таблица 1 Значения для построения кривой равновесия

Rmin=  Rmin=  икс ф от 100 икс ф от 1003.Определяем рабочее флегмовое число R=1,3*Rmin+0,3 R=1,3*1,53+0,3=2,25 V. Определяем уравнения рабочих линий верхней и нижней частей ававаколонны: 1.Уравнение рабочей линии для укрепляющей части колонны: Y  Y  2. Уравнение рабочей линии Y  Y  VI. Определяем скорость пара 6.1) Определяем среднее концентрации жидкой фазы верхней и н нижней частей колонны а) в верхней части колонны:  =0,78 =0,78б) в нижней части колонны:  6.2) Определяем средние концентрацию паровой фазы верхней и нижней частей колонны. Определяем по уравнениям рабочих линий колонны: а) для верхней части Ycp=0,8*Xcp+0,15 Ycp=0,8*0,78+0,15=0,77 б) для нижней части Ycp=1,3*Xcp-0,01 Ycp=1,3*0,  -0,01=0,41 -0,01=0,416.3) Определяем средние температуры пары для верхней и нижней частей колонны. Рачет ведем по t-x,y диаграмме для смесей CH3OH-C2H5OH а) Определяем температуру пара для верхней части колонны: Y=0,8 → tcp=71,9ºC б) Определяем температуру пара для нижней части колонны: Y=0,4 → tcp=77,3ºC 6.4) Определяем среднее мольные массы и плотность для верха и низа колонны: а) для верхней части колонны: Mcp’=0,77*78+0,23*92=81,22 Рср=  б) для нижней части колонны: Mcp’=0,41*78+0,59*92=86,26 Рср=  6.5) Определяем среднюю плотность пара в колонне  6.6) Определяем плотность жидких бензола и толуола по справочнику При Xp=0,97;t=63ºC,=>, p  =800 кг/м3 =800 кг/м3При Xw=0,04;t=80ºC,=>,p  =790 кг/м3 =790 кг/м3 =795кг/м3 =795кг/м37.1 Экологическая безопасность Функционирование проектируемой ректификационной колонны оказывает негативное влияние на качество окружающей среды. При работе с ректификационной колонной отвод сточных вод отсутствует, как отходы в литосферу, ввиду ненадобности. Решения по обеспечению экологической безопасности и охраны окружающей среды достигается комплексом мероприятий, направленных на предотвращение утечек нафты, нефтепро-дуктов и сокращения потерь от испарения. Комплекс проектных мероприятий, направленных на уменьшение воздействия объектов на окружающую среду должен включать: 1. . Принятие герметичных схем приема-откачки нефти, нефтепродуктов 2. . Лабораторный контроль над соблюдением нормативов выбросов вредных веществ в атмосферу; 3. Закрытый дренаж трубопроводов и оборудования; 4 Подъём на оптимальную высоту труб выбросов организованы источников для улучшения рассеивания; 5. Обеспечение сбора утечек нефти с оборудования в подземные дренажные емкости с дальнейшим возвратом в технологический процесс. 6 Сбор проливов продуктов и отбортованных площадок в дренажной емкости с последующим возвратом на переработку; 7.2 Безопасность при чрезвычайных ситуациях В результате реализации принятых в ходе работы над ВКР проектных решений на производстве могут возникнуть следующие чрезвычайных ситуаций: 1. Природные ЧС (ввиду больших габаритных размеров, а именно высоты проектируемые колонны существует опасность возникновения ЧС под воздействием ветровой нагрузки и сейсмических сил). 2. Возникновение производственных аварий техногенного характера (нарушения герметичности оборудования, разрыв трубопроводов); 3. Возникновения пожара и взрыва (ввиду пожаро- и взрывоопасности разделяемой фракционной смеси жидких углеводородов); Мероприятия по предотвращению воздействия ветровой нагрузки и сейсмических сил в данном проектном расчете обусловлено расчётом проектируемой колонны на действие ветровой и сейсмической нагрузки в разделе «конструктивно-механический расчёт». Механизмы ликвидации последствий возникновения производственных аварий техногенного характера, состоит из эвакуации персонала из зоны поражения, локализации источника аварий, ремонтных работ и устранения причин аварии. В связи, с чем за наиболее типичную и опасную ЧС, защиту которой необходимо предусмотреть, на данном производстве примем: возникновение пожара. Причинами возникновения пожара и взрыва могут служить: 1. Неосторожное обращение с огнем при производстве ремонтных работ; 2. Технические неполадки, в результате которых происходит отклонение технологических параметров от регламентированных значений, вплоть до разрушения оборудования; 3. События, связанные с человеческим фактором: неправильные действия персонала, неверные организационные или проектные решения ,постороннее вмешательство; 4. внешнее воздействие техногенного или природного характера: аварии на соседних объектах, ураганы, землетрясения ,наводнения, пожары. Превентивные меры по предотвращению ЧС включает в себя соблюдение техники безопасности, оснащения производственных заданий и территории промплощадки первичными средствами пожаротушения и мероприятия по пожарной безопасности. Заключение В ходе курсового проектирования, были освоены следующие профессиональные и общие компетенции: Научился рассчитывать некоторые части теплообменника Научился пользоваться чертежом Научился составлять документацию для проведения работ по монтажу и ремонту промышленного оборудования Научился участвовать в работах, связанных с применением грузоподъемных механизмов при ремонте промышленного оборудования Научился пользоваться компьютерной программой AutoCAD В ходе конструктивно-механического расчета произведён выбор исполнителей марки стали ректификационной колонны. Из условия прочности и устойчивости определенные значения толщины стенки цилиндрической обечайки, эллиптических днища и крышки. Произведен расчет штуцеров и фланцев. Рассчитана исполнительная толщина слоя изоляции. Произведен экономический расчёт проектируемой колонны, рассчитана точка безубыточности производства. В процессе выполнения курсового проектирования , мною авбыли получены новые знания и навыки , которые помогут мне в авдальнейшем. Список используемой литературы 1 А.М Пономарева «Краткий справочник физико-химических величин», Ленинград, Химия, 1983 г-196 с; 2 Горицкий В.М. Диагностика металлов –М.:Металургистиздат,2004-408с. 3 ГОСТ 19903-74 Прокат листовой горячекатаный .Сортамент. 4 ГОСТ 15180-86. Прокладки плоские эластичные. Основные параметры и размеры. 5 Регламент производства монометров – Томскнефтехим-1997- с 986 6 Рудин М. Г., Драбкин А. Е. Краткий справочник нефтепереработчика. Л.Химия, 1980г, 328с; 7 Кузнецов А. В., Кагерманов С. М. Расчёты процессов и аппаратов нефтеперерабатывающей промышленности. Химия, 1974г, 344с; 8 ОСТ 26-2000-83 Люки стальных сварных сосудов и аппаратов. Типы и пределы применения. 9 Сарданашвили А. Г., Львова А. И. Примеры и задачи по технологии переработки нефти и газа. М., Химия, 1980г, 256с; 10 Эрих В. Н., Расина М. Г., Рудин М. Г. Химия и технология нефти и газа. Л., Химия, 1985г, 408с; 11 П.Г Романков, М.И. Курочкина Примеры и задачи по курсу «Процессы и аппараты химической промыщленности», Ленинград, Химия 2003, 268 с; 12 Адельсон С. В. Процессы и аппараты нефтепереработки и нефтехимии. М., Гостопте-хиздат, 1963г, 310с;

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||