Реферат ТКМ. Реферат по дисциплине Технология конструкционных материалов

Скачать 102.3 Kb. Скачать 102.3 Kb.

|

|

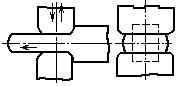

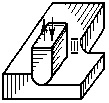

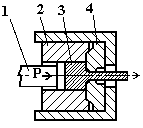

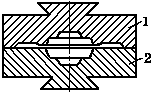

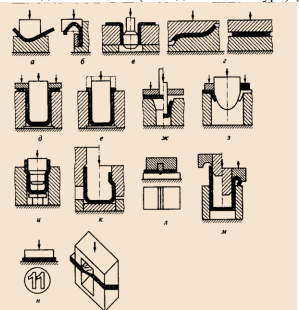

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение Высшего образования «Ярославский государственный технический университет» Кафедра «Технология материалов, стандартизация и метрология» Реферат принят С оценкой_______ Преподаватель ________ Алов В.А. . ___________ 2022 Производство заготовок пластическим деформированием. Преимущество данного способа. Схемы основных видов обработки металлов давлением (прокатка, прессование, волочение, ковка, штамповка, листовая штамповка). Холодная и горячая обработка металлов. Преимущества холодной обработки. Реферат по дисциплине «Технология конструкционных материалов» ЯГТУ 23.03.03 Реферат выполнил студент гр.АТ-23 ________ Яновский А.В. 06.06.2022__ 2022 2022 Содержание 1. Производство заготовок пластическим деформированием…………….….. 3 2. Достоинства пластического деформирования……………………………3 3. Схемы основных видов обработки металлов давлением………….…….4 3.1 Прокатка…………………………………………………………………...4 3.2 Волочение……….…………………………………………………………4 3.3 Прессование……………………………………………………..………....6 3.4 Ковка………………………………………………………………………..7 3.5 Штамповка………………………………………………………………....9 3.6 Листовая штамповка……………………………………………….……..11 4. Холодная и горячая обработка металлов…………………………..……..14 5. Преимущества холодной обработки………………………………...…….16 6. Источники………………………………………………………………..…16 Обработка заготовок пластическим деформированием Этот метод намного старее литья. Он основан на способности большинства металлов течь под воздействием приложенных сил и сохранения видоизмененную форму после устранения нагрузки. Чем выше пластичность, тем лучше обрабатываемость. В процессе ОМД уменьшается зерно металла, заваривающих трещины, которые могут быть в литой заготовке. Давлением формируется как холодный, так и горячий металл. При силовом воздействии на холодный металл изменяется не только его форма, но и в значащей мере внутреннее строение. При пластической деформации зерна дробятся и ориентируются вдоль направления течения. Металл становится более анизотропными. Неоднородность холодной деформации по поверхности и внутренним слоям металла, между отдельными зернами и внутри зерен, увеличивается количество дислокаций-все это ведет к дополнительным искажениям кристаллической решетки, повышая сопротивление к деформации, то есть происходит образование наклепа. При деформации горячего металла, в котором ослабевает связь между атомами и увеличивается их подвижность, не только требуется меньшее усилие на обработку, но и не наблюдается наклеп. Достоинства Широкое его применение объясняется тем, что деталь формируется почти без отходов при этом изменяется форма, но не объем. Он обеспечивает массовый выпуск однотипных деталей при высокой производительности труда. Наконец ОМД обеспечивает механические свойства. Схемы основных видов обработки металлов давлением Прокатка заключается в обжатии заготовки 2 между вращающими валками 1. Силами трения заготовка втягивается между валками, а силы нормальные к поверхности валков, уменьшают поперечные размеры заготовки и увеличивают ее длину.  Рис.1 Схема прокатки Волочение - это вид обработки металлов давлением, при котором формоизменение заготовки осуществляется за счет ее протягивания через постепенно сужающееся отверстие в специальном инструменте, называемом волочильной матрицей. При этом уменьшается площадь поперечного сечения заготовки и увеличивается ее длина. Изделие приобретает профиль, соответствующий конфигурации отверстия матрицы.  Рис.2 Схема волочения Технологический процесс волочения включает следующие основные операции. Предварительная термическая обработка - рекристаллизационный отжиг, с целью повышения пластичности металла. Очистка заготовки от окалины (металл протравливают в растворах кислот и затем последовательно промывают горячей и холодной водой). Покрытие поверхности заготовки тонким слоем гидрата окиси железа или медью, фосфатом, известью для удержания смазки на поверхности металла. Заострение концов заготовки для удобства протягивания ее через отверстие и захвата клещами волочильного стана. Волочение в один или несколько проходов в зависимости от требуемой степени деформации. Межоперационная термическая обработка для снятия наклепа (после термической обработки - очистка заготовки и нанесение подсмазочного слоя). Отделка готовой продукции. Процесс волочения имеет следующие достоинства. Высокая точность геометрических размеров изделия, определяемая только размерами отверстия матрицы (допуск 0,02 мм). Высокое качество поверхности соизмеримое со шлифованием при обработке резанием. Высокая производительность. Скорость волочения проволоки на станах непрерывного действия достигает 10 м/с, а для тонкой проволоки – 40 … 50 м/с. Повышение прочности изделия за счет наклепа при холодной обработке. Малая стоимость инструмента и оборудования. Возможность получения длинномерных профилей (десятки тысяч метров), которые не удается получить другими способами. Малые технологические отходы металла. Недостатки процесса. Сортамент изделий, получаемых волочением, ограничен, как и размеры профилей. При обработке стали требуются неоднократные отжиги и травление поверхности для удаления окалины. Ковка заключается в формоизменении нагретой заготовки рабочими поверхностями универсального инструмента при свободном течении металла в стороны. Ковкой изменяют конфигурацию заготовки за счет многократного последовательного воздействия бойками на отдельные ее участки, в результате чего заготовка, деформируясь, постепенно приобретает заданную форму и размеры. ОСНОВНЫЕ ОПЕРАЦИИ КОВКИ Осадка —операция, заключающаяся в увеличении площади поперечного сечения заготовки при уменьшении ее высоты  Рис.3 Схема осадки Протяжка —операция, заключающаяся в уменьшении площади поперечного сечения заготовки или ее части за счет удлинения заготовки. Протяжка осуществляется последовательными ударами или обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль своей оси  Рис.4 Схема протяжки Разгонка —операция увеличения ширины части заготовки за счет уменьшения ее толщины в этом месте.  Рис.5 Схема разгонки Прессование - это вид обработки металлов давлением, позволяющий изготавливать разнообразные профили из черных и цветных металлов постоянного поперечного сечения по длине. При прессовании металл заготовки деформируется с помощью инструментальной оснастки, состоящей из матрицы, пуансона и контейнера. Прессование заключается в продавливании с помощью пуансона 1 через отверстие в матрице 4 заготовки 3, находящейся в замкнутой полости (контейнере) 2. Форма и размеры прессованного профиля определяются конфигурацией отверстия матрицы.  Рис.6 Схема прессования Исходной заготовкой при прессовании обычно является слиток или прокат. Для повышения качества поверхности изделия и снижения величины трения заготовку предварительно обтачивают на станке, а после нагрева поверхность очищают от окалины. При прессовании металл подвергается всестороннему неравномерному сжатию. При такой схеме деформирования металл наиболее пластичен Преимущества Точность изделий выше, чем при прокатке, что позволяет использовать их без дальнейшей механической обработки. Высокая производительность процесса (скорость выдавливания изделия из отверстия матрицы в некоторых случаях может достигать 20 м/с). Возможность получения сложных профилей, которые невозможно получить другими видами обработки металлов давлением. Прессованием можно обрабатывать такие сплавы, которые ввиду низкой пластичности другими видами обработки давлением деформировать невозможно или затруднительно. Гибкость процесса и легкость переналадки на изготовление другого профиля, т.к. для этого требуется только замена матрицы. Достаточно высокое качество поверхности при холодном прессовании, что позволяет отказаться от отделочных операций. Прессование имеет и недостатки. Наличие отходов металла, так как весь он не может быть выдавлен из контейнера и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс – остатка обычно составляет 8 … 12%, но в некоторых случаях может быть и очень большой. Так при прессовании труб большого диаметра масса пресс – остатка может достигать 40% массы исходной заготовки. Большой износ инструмента, т. к. работает он в исключительно тяжелых условиях, испытывая кроме больших давлений действие высоких температур. Высокая стоимость инструмента для прессования, т.к. изготавляют его из высококачественных инструментальных сталей и жаропрочных сплавов. Объемная штамповка – это вид обработки металлов давлением, при котором деформирование заготовки осуществляется с помощью специального инструмента – штампа. Заданную форму и размеры изделие приобретает при штамповке за счет заполнения металлом заготовки рабочей полости штампа, называемой ручьем. Изделие при этом называют штампованной поковкой. Заготовка может обрабатываться без нагрева или перед штамповкой нагреваться. Соответственно штамповку подразделяют на холодную и горячую. В качестве заготовки используют сортовой и периодический прокат, а также слиток. По сравнению с ковкой штамповка имеет ряд преимуществ. Это, прежде всего, экономия металла за счет значительного сокращения припусков и напусков, т.к. конфигурация штампованной поковки очень близка к форме изделия. Точность размеров штампованных поковок значительно выше. Горячая объемная штамповка позволяет получать поковки сложной конфигурации, что при ковке невозможно. Значительно сокращается трудоемкость окончательной обработки поковок, т.к. допуски на штампованную поковку в 3 … 4 раза меньше, чем на кованую. Качество поверхности поковок достаточно высокое. Более рациональное расположение волокон структуры штампованной поковки по сравнению с кованной дает возможность получения деталей с наилучшими эксплуатационными свойствами. Объемная штамповка имеет и недостатки. Штамп - дорогостоящий инструмент из-за трудоемкости его изготовления и высокой стоимости штамповых сталей. Кроме этого, штамп для объемной штамповки не является универсальным инструментом, т.к. пригоден только для изготовления какой-то одной, конкретной поковки. Для объемной штамповки поковок требуются гораздо большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20 … 30 кг и только в отдельных случаях — массой до 3 т. При нагреве, необходимом для горячей объемной штамповки, образуется слой окалины, который ухудшает качество поверхности заготовок и приводит к уменьшению точности размеров поковок.  Рис.7 Схема открытого штампа для горячей объемной штамповки. Листовая штамповка —это способ изготовления плоских и объемных изделий из листовой заготовки. (Листовой называют заготовку, у которой толщина значительно меньше размеров в плане.) В качестве заготовки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки при холодной штамповке не более 10 мм. Детали из заготовок толщиной более 20 мм для уменьшения усилия деформирования штампуют с нагревом до ковочных температур (горячая листовая штамповка). Листовую штамповку широко применяют в различных отраслях промышленности. Таким образом изготовляют плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты). Холодная листовая штамповка получила более широкое применение, чем горячая. Толщина стенок деталей, получаемых листовой штамповкой, незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные местные пластические деформации. Это вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности (используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, алюминий и его сплавы, титан). Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности. Различают формоизменяющие операции листовой штамповки (рис. 8), при которых заготовка не должна разрушаться при локальном и общем растяжении-сжатии, и разделительные операции, в которых этап пластического деформирования обязательно завершается разрушением в заданном месте (на заданном контуре)  Рис.8 Схемы основных формоизменяющих операций: а – гибка; б – завивка; в – калибровка; д – вытяжка; е – вытяжка с утонением; ж – комбинированная вытяжка; з – отбортовка; и – раздача; к – обжим; л – рельефная формовка; м – закатка; н – чеканка (для примера число 11); о – скручивание; С использованием операций листовой штамповки, выполняемых в определенной последовательности и в различных сочетаниях, изготавливаются детали простой и сложной формы из металлов, бумаги, картона, пластиков, тканей, кожи… Основными формоизменяющими инструментами являются матрицы и пуансоны, чаще всего жесткими (металлическими или пластмассовыми). Но деформирование листовых заготовок может производиться резиной, жидкостью, магнитным полем, ударной волной после детонации взрывчатых веществ (бризантных и порохов) и горючих газов. Достоинства листовой штамповки следующие: высокие точность и стабильность размеров, а также качество поверхности изделий, позволяющие до минимума сократить отделочные операции обработки резанием, а значит получить экономию металла; возможность получения деталей минимальной массы при заданной их прочности и жесткости; возможность полной механизации и автоматизации процесса; высокая производительность (до 40 тысяч деталей в смену); хорошая приспособляемость к масштабам производства (листовая штамповка экономически целесообразна и в массовом, и в мелкосерийном производстве) Холодная и горячая обработка металлов Для изделий крупных сечений из не очень пластичного металла применяют горячую обработку давлением. Это особенно свойственно таким видам ОМД, как прокатка, ковка, штамповка. Горячей обработке подвергается более 80% всех выплавленных сталей. При горячей обработке сопротивление деформации примерно в 10 раз меньше, чем при холодной. Причем отсутствие упрочнения приводит к тому, что сопротивление деформации незначительно изменяется в процессе обработки давлением. Это объясняет то, что горячая обработка применяется для изготовления крупных деталей, т.к. требуется меньшее усилие , то есть можно использовать менее мощные оборудования. Влияние холодной деформации на свойства металлов можно использовать для получения наилучших эксплуатационных свойств детали. Исходной заготовкой для начала процесса обработки металла давлением является слиток. Кристаллическое строение слитка неоднородно (кристаллиты различных размеров и форм), кроме того, в нем имеется пористость, газовые пузыри и т.п. Обработка давлением слитка при нагреве его до достаточно высоких температур приводит к деформации кристаллитов и частичной заварке пор и раковин. Таким образом, при обработке давлением слитка может увеличиться и плотность металла. В результате деформации кристаллитов и последующей рекристаллизации металл получает мелкозернистое строение, т.е. размеры зерен после рекристаллизации исчисляются в сотых или десятых долях миллиметра, причем эти размеры примерно одинаковы по всем направлениям (равноосная структура). Если слиток загрязнен неметаллическими включениями, обычно располагающимися по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Полученные в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя в зависимости от характера деформирования может изменить лишь направление и форму волокон макроструктуры. Металл с явно выраженной волокнистой макроструктурой характеризуется анизотропией механических свойств. При этом характеристики прочности в разных направлениях отличаются незначительно, а характеристики пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их. Так как направление волокон зависит от характера деформирования заготовки, то в готовой детали желательно получить такое расположение волокон, при котором она имела бы наилучшие свойства. При этом общие рекомендации следующие; необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон, а если какой-либо элемент этой детали работает на срез, то желательно, чтобы перерезывающие силы действовали поперек волокон; необходимо чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали. Выполнение этих требований не только повышает надежность детали (в том числе и при динамическом нагружении), но и улучшает другие эксплуатационные характеристики, например сопротивление истиранию. Преимущества холодной обработки Повышается предел прочность и предел эластичность металла; Повышается твердость, но в то же время, и понижается пластичность; Повышается качество поверхности и допуски на размеры; Альтернатива для повышения твердости металлов, которые не поддаются термической обработке. Недостатки холодной обработки Только определенные материалы с высокой пластичностью поддаются такой обработке; Возникновение остаточного напряжения в материалах, повышение их хрупкости, для восстановления пластичности проводят отжиг; Искажение и фрагментация зернистой структуры металла, устранить которую можно термической обработкой; Сложность обработки больших деталей. Список литературы 1)https://libraryno.ru/3-1-tehnologicheskie-processy-izgotovleniya-zagotovok-metodami-plasticheskoy-deformacii-2013_sys_tex/ 2)https://studopedia.ru/14_5488_tema--osnovi-tehnologii-mehanicheskoy-obrabotki.html |