Электропривод продольнострогательного станка. Пояснительная записка. Рис. 1, и удовлетворяющего следующим условиям Исходные данные конструктивнотехнологических параметров

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

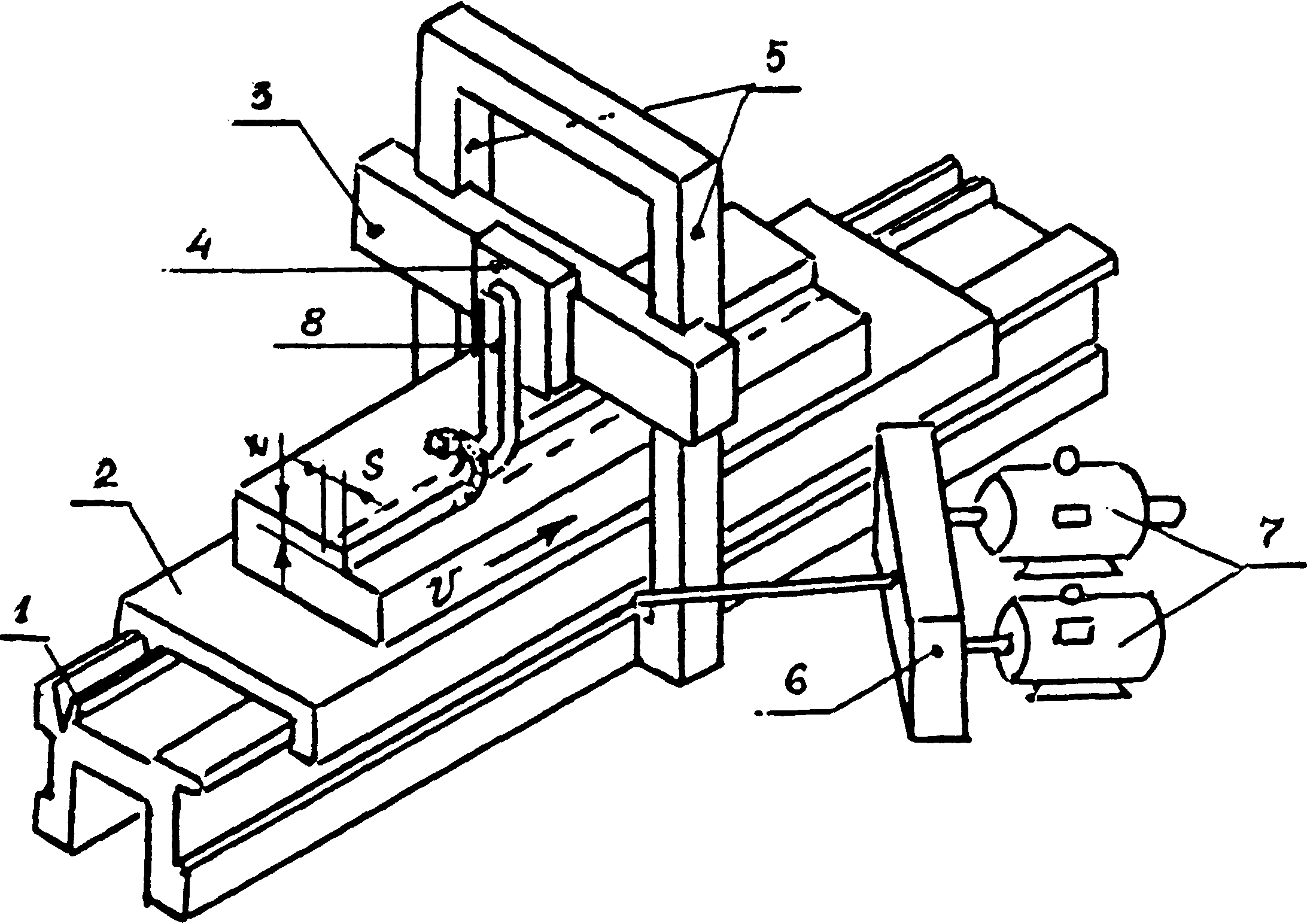

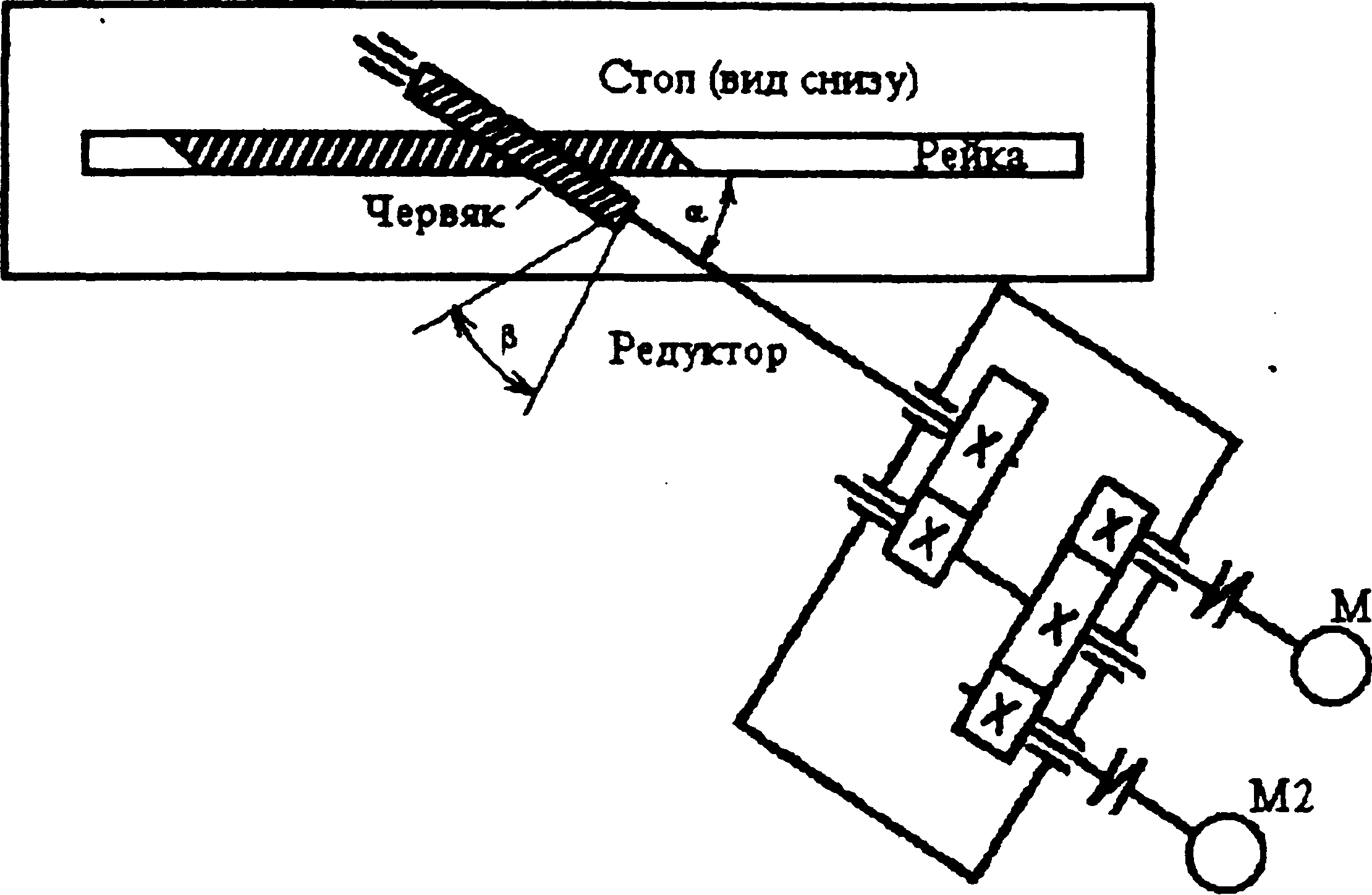

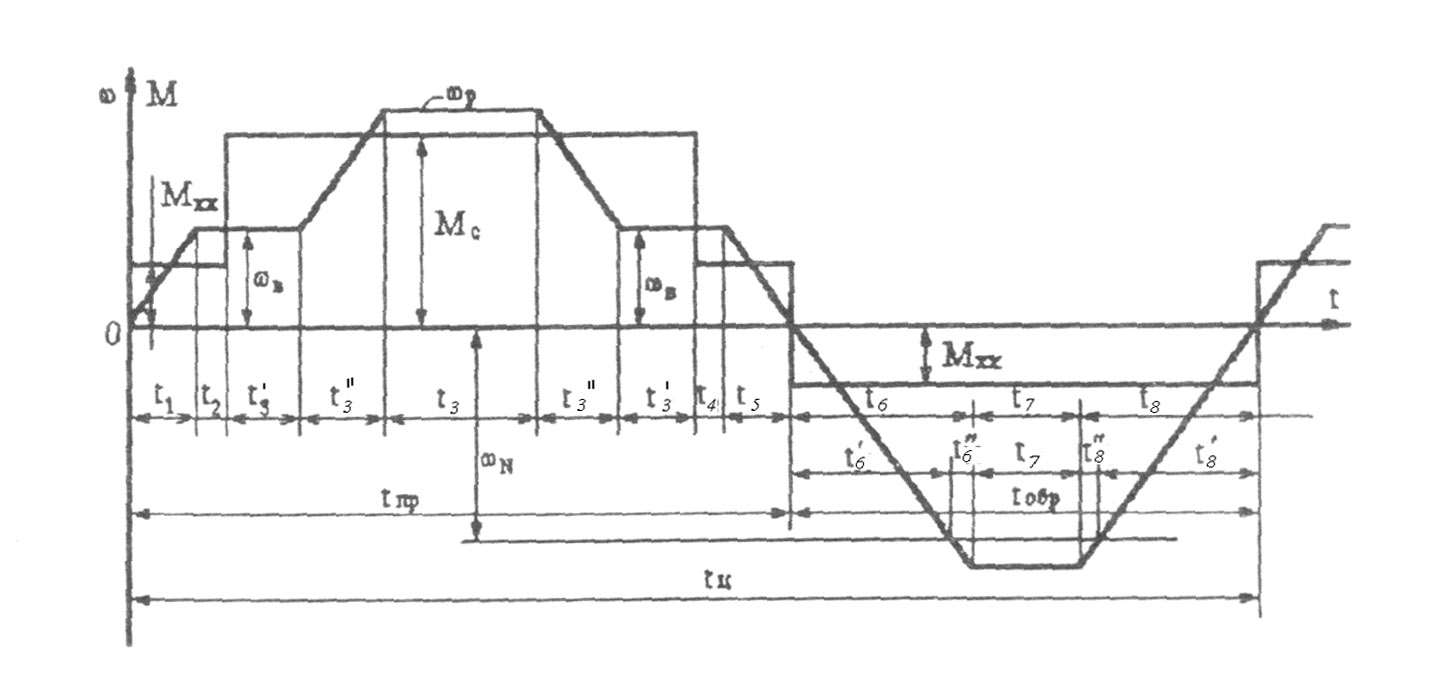

Задание на проект Разработать главный электрический привод для двухстоечного продольно-строгального станка, схематически изображенного на рис. 1, и удовлетворяющего следующим условиям… Исходные данные конструктивно-технологических параметров Данные механической передачи (редуктор и червячно-реечная передача) Данные двигателя 2ПФ250L Содержание Введение 4 I. Краткое описание технологического процесса и конструктивных особенностей механизма 5 II. Расчет (на основе исходных технических данных) моментов сопротивления, моментов инерции, тахограммы и построение нагрузочной диаграммы механизма 8 1. Формирование требований к электроприводу 8 2. Выбор типа электропривода 8 3. Предварительный выбор мощности электропривода, выбор типа двигателя и его номинальной мощности 8 4. Расчет передаточного числа редуктора, приведение моментов инерции валу двигателя, построение тахограммы и нагрузочной диаграммы электропривода 9 5. Проверка выбранного двигателя по нагреванию и перегрузке 13 6. Анализ динамических свойств электромеханического преобразователя, как объекта управления. Анализ соотношения механических и электрических постоянных времени 14 7. Выбор параметров силовой части электропривода и системы управления силовым преобразователем энергии 16 8. Расчеты по энергетике электропривода (расчет потерь за цикл работы, энергии, потребляемой из сети, среднециклового КПД и т.д.) 20 Заключение 21 Библиографический список 22 Введение В промышленности используются десятки различных способов регулирования скорости, однако качественное регулирование скорости электроприводов осуществляется регулированием напряжения (или тока), которое подводится к двигателю. В последние годы основными преобразователями для высококачественных электроприводов стали двухзвенные преобразователи с импульсным регулированием выходного напряжения или тока. Основными достоинствами двухзвенных преобразователей, использующих импульсное регулирование, являются: а) высокое быстродействие, обеспечивающее хорошую управляемость, большие диапазоны регулирования скорости и малые динамические падения скорости при набросах нагрузки; б) перенос спектра высших гармоник напряжения в более высокочастотную область, благодаря чему существенно уменьшаются пульсации токов, обусловленных высшими гармониками напряжения, поскольку индуктивные сопротивления возрастают пропорционально частоте; и уменьшаются потери энергии в активных сопротивлениях обмоток; магнитное поле двигателей переменного тока получается практически круговым, т.е. равномерно вращается и имеет неизменную величину, что позволяет увеличить диапазон регулирования скорости приводов переменного тока на один - три порядка по сравнению с приводами, имеющими двухзвенные преобразователи частоты с амплитудным регулированием; в) возможность использования неуправляемого выпрямителя, что существенно повышает коэффициент мощности привода со стороны питающей сети переменного тока и уменьшает генерацию высших гармоник в сеть; г) высокая частота коммутации источника питания, благодаря чему требуется малая емкость фильтрового конденсатора и его величина определяется главным образом необходимостью сглаживать выпрямленное напряжение неуправляемого выпрямителя; емкость получается намного меньше, чем в случае управляемого выпрямителя и д) меньшие габариты и стоимость е) возможность осуществлять бесперебойное питания ответственных электроприводов в случае исчезновения напряжения в сети переменного тока переключением на аккумуляторную батарею; ж) управляемые выпрямители с широтно-импульсной модуляцией (конвертеры) потребляют из сети практически синусоидальный ток и могут генерировать в сеть реактивную мощность. Из всего вышеизложенного следует, что приводы с преобразователями, использующими импульсное регулирование, в настоящее время являются самыми совершенными, поскольку создают минимальные пульсации тока и момента двигателя, обладают высоким быстродействием, как потребители энергии имеют высокий коэффициент мощности и сравнительно мало искажают напряжение сети. Все это делает необходимым знание и умение рассчитывать такие преобразователи. Программное обеспечение к курсовой работе представляет собой математический пакет Mathcad, обеспечивающий расчет системы, и чертежные пакеты AutoCAD и КОМПАС, в которых построены все рисунки и графики. I. Краткое описание технологического процесса и конструктивных особенностей механизма Продольно-строгальный станок предназначен для обработки плоских поверхностей больших корпусных деталей. В промышленности используются продольно-строгальные станки различных конструкций. В курсовом проекте принят двухстоечный станок, предназначенный для обработки наиболее крупных деталей (см. рис. 1), который содержит следующие основные узлы: 1  – станина – станина2 – стол 3 – траверса 4 – суппорт 5 – стойка 6 – редуктор 7 – электродвигатель 8 – резец Рис. 1. Схематическое изображение двухстоечного продольно-строгального станка Станина устанавливается на фундаменте, а к ней крепятся все элементы и механизмы станка. Станина имеет горизонтальные направляющие, по которым стол совершает возвратно-поступательное движение. Движение от двигателя к столу передаётся через редуктор и червячно-реечную передачу. Рейка крепится к столу снизу по середине. Заготовка, из которой изготовляется изделие, устанавливается на столе и крепится болтами. Во время рабочего (прямого) хода, показанного на рис. 1 стрелкой, резец снимает стружку. На рис. 1 размеры резца и стружки для наглядности значительно преувеличены. Для обратного хода двигатели реверсируются, резец приподнимается специальным электромагнитом и не касается заготовки. Во время обратного хода или в одном из крайних положений суппорт перемещается на величину подачи в горизонтальном направлении по траверсе. По окончании обработки плоскости станок останавливается, резец возвращают в исходное состояние, траверса опускается на величину глубины резания, после чего проводится обработка параллельной плоскости, если в этом есть необходимость. Движение, при котором снятие стружки, называется главным движением, а привод, обеспечивающий это движение, называется главным приводом. Перемещение резца поперек обрабатываемой поверхности называется движением подачи. Оно обеспечивается приводом подачи. Имеется также привод перемещения траверсы и много других приводов. Движение рейки, установленной на нижней поверхности стола, передается от червяка. Такая передача обладает высокой плавностью и жесткостью, является самотормозящейся. Кинематическая схема главного привода представлена на рис 2.  Рис. 2. Кинематическая схема главного привода Скорость резания на продольно-строгальном станке находится в пределах Обратная скорость обычно выше, чем прямая, поскольку она не имеет технологических ограничений и сокращение времени обратного хода приводит к повышению производительности станка. Станки рассчитываются на работу с постоянным моментом при скоростях до График изменения скорости стола в функции времени приведен на рис. 3. Он имеет следующие участки. В течение времени  Рис. 3. График изменения скорости стола в функции времени Далее Укажем, как изменяется статический момент на валу двигателя. В течение Участки разгона и торможения, на которых скорость превышает номинальную, целесообразно делить на два интервала: один на скорости меньшей номинальной II. Расчет (на основе исходных технических данных) моментов сопротивления, моментов инерции, тахограммы и построение нагрузочной диаграммы механизма 1.Формирование требований к электроприводу 1. Диапазон регулирования скорости с постоянным моментом до 2. Режим работы перемежающийся с частыми реверсами (см. рис. 3). 3. Для обеспечения работы на пониженных скоростях при постоянстве момента двигатели должны иметь естественное или принудительное охлаждение. 4. Привод должен быть реверсивным и обеспечивать рекуперацию энергии торможения в сеть. 5. Перегрузки по току при продолжительности перегрузки до 6. Погрешность скорости при изменении нагрузки в пределах 7. Время возврата скорости к указанному допуску |