Сталь 40 конструкционная углеродистая качественная, доэвтектоидная (0,40%С)

Скачать 265.32 Kb. Скачать 265.32 Kb.

|

|

СОДЕРЖАНИЕ Втулки из стали 40 закалены: первая – от температуры 770° С, а вторая – от 840° С. Используя диаграмму состояния железо-цементит, объясните, какая из этих втулок имеет более высокую твердость и лучшие эксплуатационные свойства и почемуСталь 40 – конструкционная углеродистая качественная, доэвтектоидная (0,40%С). Температуры критических точек: Ас1=7240С, Ас3=7900С. Назначение: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.. В соответствии с диаграммой железо-цементит, температура полной закалки стали 40: Ас3+(30-500С) = 830-8400С, неполной: Ас1+(30-500С) = 760-7800С. Для доэвтектоидных сталей следует применять только полную закалку. Изменения структуры стали при нагреве и охлаждении происходят по схеме: После полной закалки сталь обязательно подвергается отпуску для снятия закалочных напряжений и получения того или иного отношения пластичность/твердость/ударная вязкость, в зависимости от назначения стали. Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме: Неполную закалку применяют только для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме: После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму. Поэтому из двух втулок стали 40, лучшей является полно-закаленная втулка от 8400С – мартенситной структуры. Для изготовления штампов, обрабатывающих металл в горячем состоянии, выбрана сталь 5ХНТ. Укажите состав, назначьте режим термической обработки, приведите его обоснование, объяснив влияние легирования на пре вращения, происходящие при термической обработке данной стали. Опишите структуру и свойства штампов после термической обработкиСталь 5ХНТ – инструментальная легированная штамповая сталь, деформирующая металл в горячем состоянии. Химический состав, %:

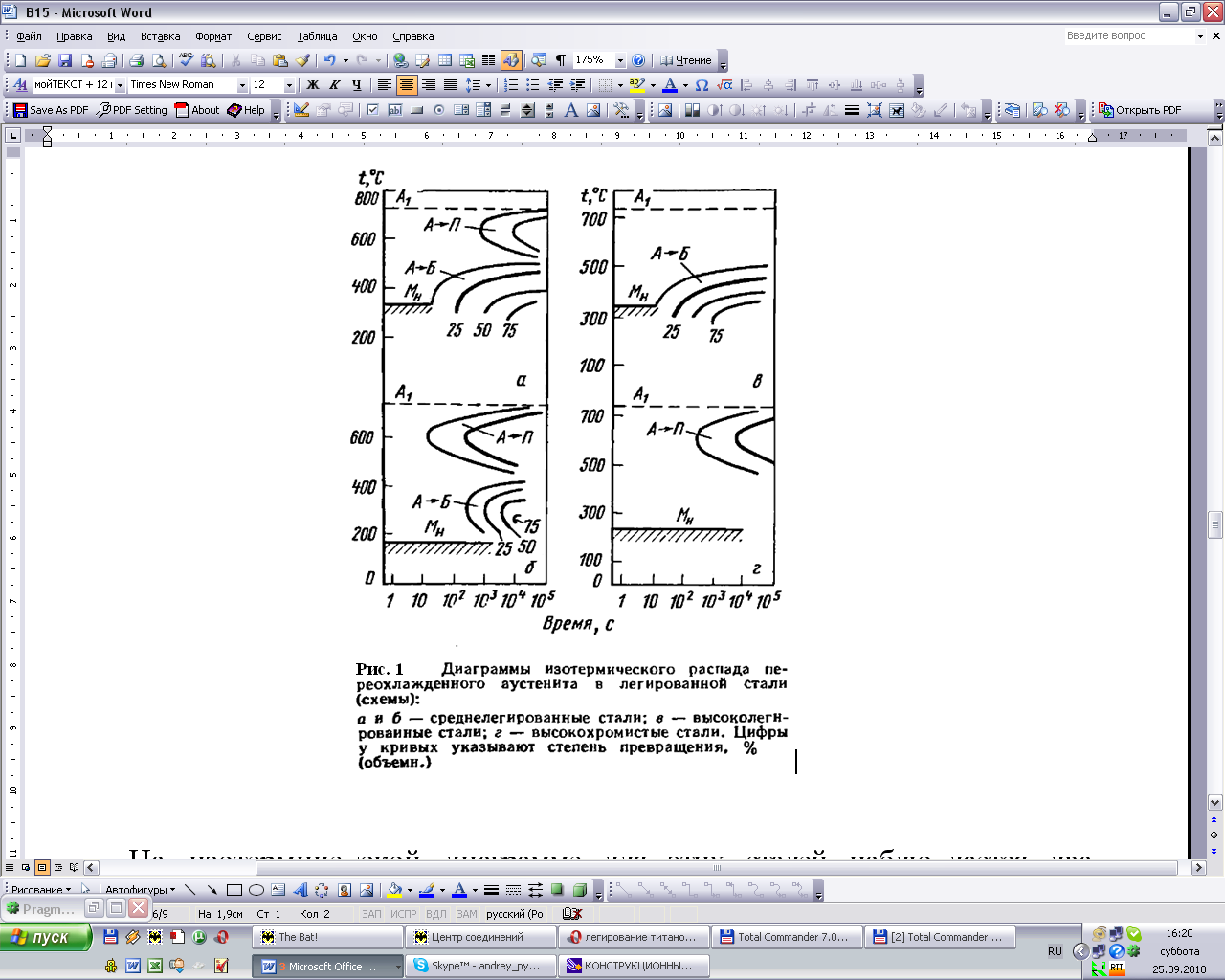

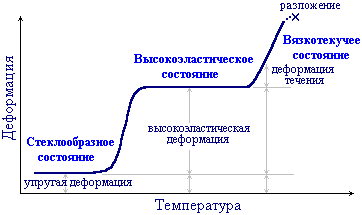

Молотовые штампы для горячей объемной штамповки работают в тяжелых условиях, создаваемых температурно-силовым режимом их эксплуатации. В процессе работы штампы испытывают большие напряжения, вызываемые деформирующими усилиями, развеваемыми машиной (молотом, прессом). Соприкасаясь с металлом, нагретым до ковочных температур (обычно 900 – 12500С), штамп тоже разогревается. Установлено, что в процессе работы нагрев молотового штампа меняется циклически, возрастая при каждом ударе, и к концу штамповки поковки температура достигает 4500С на глубине 0,5–1 мм. от контактной поверхности в нижней (неподвижной) части штампа и 3000С в верхней (неподвижной) его части. Различие температур на рабочих поверхностях верхней и нижней частей штампов объясняется разной продолжительностью их контакта с горячей поковкой. Контакт с нижней частью штампа по времени больше, поэтому температура на ее рабочей поверхности выше. При застревании поковки в штампе продолжительность контакта возрастает и температура разогрева доходит до 5000С и выше. Нагрев рабочих частей штампа в процессе эксплуатации до температур отпуска резко снижает их стойкость. Требования, предъявляемые к материалу для изготовления штампов, определяются условиями их работы. Рекомендованная твердость молотовых штампов горячей штамповки – 35–45 HRC. Для получения такой твердости следует провести полную закалку маслом при температуре от 840-8700С и высокотемпературный отпуск при 500-6000С, и получив структуру – мартенсит отпуска с твердостью 34-41 HRC. Отпуск штампов снижает их твердость и уменьшает их напряжения, возникающее в штампах в результате закалки. Закалочные напряжения в штампах бывают настолько велики, что если штамп после закалки оставить без отпуска, то в некоторое время в нем образуются трещины. Рассмотрим теперь влияние легирующих элементов на превращения: На 1-м этапе термообработки, при превращении перлита в аустенит, легирующие элементы стали 5ХНТ (хром, никель и титан) снизят склонность аустенитного зерна к росту и сильно его измельчат. Поэтому при превращении потребуется более высокая температура нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов. На 2-м этапе, при превращении переохлажденного аустенита, за счет легирующих элементов также будет наблюдаться замедление превращения, что способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения. На 3-м этапе, при мартенситном превращении легирующие элементы снизят мартенситную точку и увеличат количество остаточного аустенита. В результате образуется легированный мартенсит. На 4-м этапе, при отпуске, легирующие элементы заметно замедлят процесс распада мартенсита, это связано с тем, что процессы при отпуске имеют диффузионный характер, а данные элементы замедляют карбидное превращение. Таким образом, сталь при отпуске следует нагревать до более высоких температур или увеличивать выдержку. В машиностроении используется сталь ШХ15. Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки и приведите его обоснование. Опишите структуру и свойства стали после термической обработкиШХ15 – конструкционная подшипниковая сталь. Шарикоподшипниковая (Ш), хромистая (Х), содержание хрома 15%. Содержание углерода: 0,95-1,05%. Назначение: шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, фтулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. Для легированных сталей, в которых кроме углерода в состав аустенита входят, в частности, карбидообразующие элементы изотермическая диаграмма охлаждения аустенита имеет другой вид, рис. 1:  На изотермической диаграмме для этих сталей наблюдается два минимума устойчивости переохлажденного аустенита, соответствующие перлитному и бейнитному (промежуточному) превращениям. Оба превращения разделены областью относительной устойчивости аустенита. В случае доэвтектоидной или заэвтекгоидной легированных сталей на диаграмме изотермического распада переохлажденного аустенита, так же как и углеродистой стали, появляется добавочная линия, соответствующая началу выделения избыточного легированного феррита или карбида. Промежуточное превращение в легированных сталях не идет до конца. Часть аустенита, обогащенного углеродом, при изотермической выдержке не распадается и при дальнейшем понижении температуры может лишь частично превратиться в мартенсит или даже не претерпевать этого превращения. Таким образом, в результате промежуточного превращения легированная сталь приобретает структуру, состоящую из бейнита и некоторого количества мартенсита и нераспавшегося, т. е. остаточного аустенита. Все легирующие элементы (за исключением кобальта) увеличивают устойчивость переохлажденного аустенита в области перлитного и бейнитного превращений и на диаграмме изотермического превращения сдвигают вправо, т. е. в сторону большего времени выдержки, кривые начала и конца распада. Причина высокой устойчивости переохлажденного аустенита в области перлитного превращения легированной стали состоит в том, что в результате влияния легирующих элементов тормозится γ → α - превращение и образуются сразу специальные карбиды. Для получения такой структуры должно пройти диффузионное перераспределение не только углерода, но и легирующих элементов. Карбидообразующие элементы переходят в карбиды, а элементы, не образующие карбидов, – в феррит. Замедление распада аустенита в перлитной зоне объясняется очень малой скоростью диффузии легирующих элементов в аустените и уменьшением скорости диффузии углерода под влиянием карбидообразующих элементов. Кроме того, легирующие элементы уменьшают скорость полиморфного превращения γ → α, которое лежит в основе распада переохлажденного аустенита. Термообработка стали ШХ15 состоит из закалки и низкого отпуска. (ГОСТ 801-78): Температура нагрева под закалку 840-920 °С. В настоящее время применяется как закалка в одном охладителе (масле), так и ступенчатая, или изотермическая закалка, с выдержкой в области образования нижнего бейнита при температуре 210-240 °С.; Твёрдость поверхности при любом способе закалки деталей подшипника должна быть в пределах 61-66 HRC. Окончательной операцией термической обработки является низкий отпуск при температуре 150-170 °С с выдержкой в течение 2-5 ч. Цель отпуска – уменьшение закалочных напряжений и хрупкости в деталях подшипника, но сохранение твердости. Перед отпуском для уменьшения количества остаточного аустенита прецизионные (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до (-10)-(-20)°С для повышения стабильности их размеров. Структура стали после закалки и низкого отпуска – мартенсит отпуска, твердость 61-65 HRC. Для изготовления некоторых деталей двигателя внутреннего сгорания выбран сплав АК2. Укажите состав, способ изготовления деталей из этого сплава и опишите характеристики механических свойствАлюминий – металл серебристо-белого цвета; легкий и ковкий; устойчивый против коррозии; плотность 2699 кг/м3, температура плавления 660° С. Образующаяся окисная пленка защищает поверхность металла от дальнейшего окисления. Благодаря высокой электропроводности и пластичности широко применяется в электротехнической, авиационной и химической промышленности. Алюминий выпускают нескольких марок, отличающихся друг от друга по степени чистоты. Алюминиевые сплавы получают добавкой к алюминию меди, цинка, магния, кремния, марганца и других металлов. Из деформируемых алюминиевых сплавов путем прессования, прокатки и ковки получают самые разнообразные изделия. АК2 деформируемый алюминиевый сплав, содержащий кроме меди и магния еще и никель (для увеличения вязкости и прочности), является жаропрочным. Состав: 3,8% Сu; 0,65% Mg; 2,10% Ni, 0,2% Zr; 0,30% Fe; 0,75% Si. Назначение: поршни двигателей внутреннего сгорания, работающие при повышенных температурах. Термообработка алюминиевых сплавов состоит либо из закалки и старения либо из отжига. Закалка алюминиевых сплавов – заключается в нагреве их до температуры, при которой избыточные интерметаллидные фазы, полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Сущность закалки без полиморфных превращений заключается в насыщении твердого раствора легирующими элементами и точечными дефектами до концентраций, соответствующих выбранной температуре нагрева, а также в фиксации полученного состояния сплава в результате резкого охлаждения. Свойства закаленных алюминиевых деформируемых сплавов и кинетика последующего старения во многом определяются степенью пересыщения твердого раствора легирующими элементами, зеренной структурой, которая окончательно может формироваться в процессе нагрева под закалку, а также плотностью и типом дефектов кристаллического строения закалочного роисхождения. С увеличением степени пересыщения твердого раствора легирующими элементами повышается прочность закаленных сплавов, что можно объяснить непосредственным взаимодействием дислокаций с растворенными атомами, а также с некоторым изменением дислокационной структуры в сплаве. Кроме того, повышение концентрации твердого раствора приводит к уменьшению критического зародыша новой фазы и к увеличению числа промежуточных превращений в процессе старения. В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора, в решетке которого атомы меди располагаются статистически равномерно, происходит в несколько стадий в зависимости от температуры и продолжительности старения. Для увеличения прочности поковки из АК2 подвергают термической обработке: закалке при температуре 510–530° С и последующему старению при температуре 150–170° С в течение 12–15 ч. Для алюминиевых сплавов проводят отжиг на рекристаллизацию, гомогенизацию и для снятия внутренних напряжений. Гомогенизация алюминиевых сплавов: алюминиевые сплавы отливают в виде слитков с применением специальных кристаллизаторов, охлаждаемых водой. Ускоренное охлаждение слитка ведет к появлению неравновесной структуры, т.е. по сечению слитка наблюдается дендритная ликвация, обратная зональная ликвация, наличие неравновесной эвтектики по границам зерен, выделение крупных интерметаллидов, микропоры. Такая неравновесная структура не обеспечивает высокой пластичности, и поэтому все слитки после кристаллизации подвергают высокотемпературному отжигу – гомогенизации. Температура отжига может быть либо выше, либо ниже температуры неравновесного солидуса. При таком отжиге высокая температура нагрева активизирует процессы диффузии, что позволяет выровнять химический состав по сечению слитка, т.е. устранить дендритную ликвацию. Одновременно с этим происходит растворение крупных частиц интерметаллидных фаз. Исчезают также выделения неравновесной эвтектики по границам зерен. Если гомогенизацию проводится по режиму, когда температура нагрева выше неравновесного солидуса, то нагрев сопровождается местным расплавлением, т.е. образуется жидкость между зернами в местах появления неравновесной эвтектики. Диффузия в присутствии жидкой фазы идет очень быстро, поэтому гомогенизация при такой температуре проходит быстрее. После выравнивания химического состава неравновесные фазы исчезают, устраняется и жидкая фаза. Слиток охлаждается. Отжиг на рекристаллизацию: применяется для алюминиевых полуфабрикатов после холодной деформации для снятия наклепа. Алюминиевые сплавы легко поддаются всем видам ОМД. Как правило, слиток первоначально подвергают горячей деформации (происходит уплотнение металла: заварка всех пор, разбиваются и измельчаются интерметаллидные фазы). Горячая деформация, как правило, не позволяет получить точных размеров, не обеспечивается высокое качество поверхности. Поэтому после горячей деформации проводится холодная деформация, которая обеспечивает высокую точность и качество поверхности. Однако возникающий наклеп увеличивает прочность и жесткость металла. Для устранения наклепа применяют рекристаллизационный отжиг. В процессе рекристаллизационного отжига за счет процессов первичной и собирательной рекристаллизации происходит замена старых деформированных зерен на новые. Наклеп исчезает и металл снова можно подвергать пластической деформации. Разновидностью отжига на рекристаллизацию является отжиг на полигонизацию. Он проходит при температуре, которая ниже температуры отжига на рекристаллизацию. Во время этого отжига не происходит замены структуры, и снятие наклепа осуществляется частично за счет перераспределения дислокаций. После такого отжига металл сохраняет часть наклепа и имеет полутвердое состояние. Такой вид отжига применяют для сплавов, которые не упрочняются закалкой, т.е. увеличить прочность можно за счет частичного или полного сохранения наклепа. Отжиг для снятия внутренних напряжений: применяется для готовых изделий, полученных с применением сварки или неоднородной пластической деформации. Внутренние напряжения в деталях, как правило, нежелательны, т.к. могут привести к короблению или преждевременному разрушению. Поэтому такие детали отжигают. Снятие внутренних напряжений происходит за счет процессов возврата, т.е. перераспределения точечных и линейных дефектов. Отжиг для снятия внутренних напряжений не следует путать с отжигом на возврат. Этот термин применяется на заводах для отжига, который используется для устранения в деталях закаленного состояния. Для отливок из алюминиевых сплавов используются технология литья под давлением и в кокиль. Литье под давлением – технологический процесс переработки пластмасс, цветных металлов и других материалов путем впрыска их расплава под давлением в пресс-форму с последующим охлаждением. Литье в кокиль – способ получения фасонных отливок в металлических формах – кокилях. В отличие от других способов литья в металлические формы (литье под давлением, центробежное литье и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Опишите механизм и характер деформации полимеров в стеклообразном и вязкотекучем состояниях. Укажите область применения полимеров в этих состоянияхВ зависимости от строения и внешних условий полимеры могут находиться в аморфном или кристаллическом состояниях. Аморфное состояние полимера характеризуется отсутствием упорядоченности в расположении макромолекул. Кристаллическое состояние возможно лишь для стереорегулярных полимеров. Причем оно значительно отличается от упорядоченного кристаллического состояния низкомолекулярных веществ. Для кристаллических полимеров характерна лишь частичная упорядоченность макромолекул, т.к. процессу кристаллизации препятствует длинноцепное строение макромолекул. Под кристалличностью полимеров понимают упорядоченное расположение некоторых отдельных участков цепных макромолекул. Одна и та же макромолекула может проходить через кристаллические и аморфные участки. Фибриллярная структура кристаллических областей характерна для жесткоцепных, а складчатая – для гибкоцепных полимеров. В кристаллическом полимере всегда имеются аморфные области и можно говорить лишь о степени его кристалличности. Степень кристалличности может меняться у одного и того же полимера в зависимости от внешних условий. Например, при растяжении полимерного образца происходит взаимная ориентация макромолекул, способствующая их упорядоченному параллельному расположению, и кристалличность полимера возрастает. Это свойство полимеров используется при вытяжке волокон для придания им повышенной прочности. Для аморфных полимеров в зависимости от температуры (и величины механического напряжения) возможны три физических (деформационных) состояния: стеклообразное, высокоэластическое и вязкотекучее. Практическое применение полимеров определяется тем, в каком из этих состояний находится данный полимер при температуре его использования.  Для стеклообразных полимеров характерны относительно небольшие упругие (обратимые) деформации (1-10%). Причем полимерные стекла отличаются повышенной прочностью от низкомолекулярных стеклообразных тел, которые разрушаются при деформировании уже на 0,1-1%. Полимеры в стеклообразном состоянии применяются в производстве пластмасс. Высокоэластические полимеры способны обратимо деформироваться на сотни процентов. В высокоэластическом состоянии в условиях эксплуатации находятся все каучуки. Это состояние характерно лишь для полимеров. В вязкотекучем состоянии полимер ведет себя как очень вязкая жидкость, которая под действием силы проявляет необратимую деформацию (деформацию течения). Это состояние реализуется обычно при повышенных температурах и используется для переработки полимеров в изделия. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ: Гуляев А.П. Металловедение. – М.: Металлургия, 1986. – 647 с. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1980. – 493 с. Мозберг Р.К. Материаловедение. – Таллин, Вагус, 1976. – 554 с. Материаловедение. Под ред. Б.Н.Арзамасова. М.: Машиностроение, 1986. – 383 с. Мальцев М.В. Металлография промышленных цветных металлов и сплавов. – М.: Металлургия, 1970. – 367 с. Колачев Б.А., Габибулин P.M., Пигузов Ю.В. Технология термической обработки цветных металлов и сплавов. – МАВ.: Металлургия, 1980. – 279 с |