Дайте определение строительных конструкций. Строительные конструкции

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

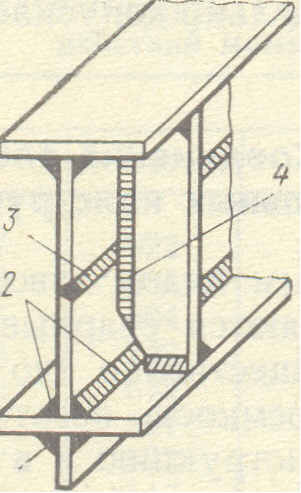

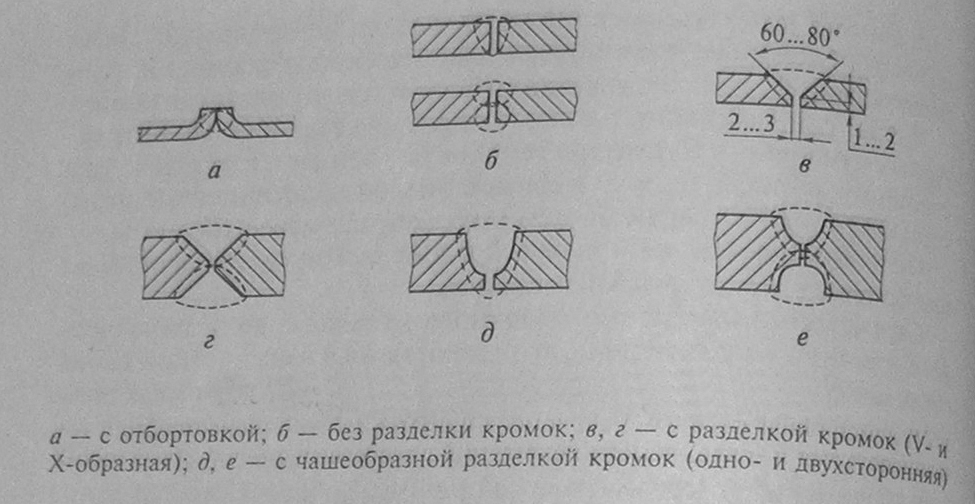

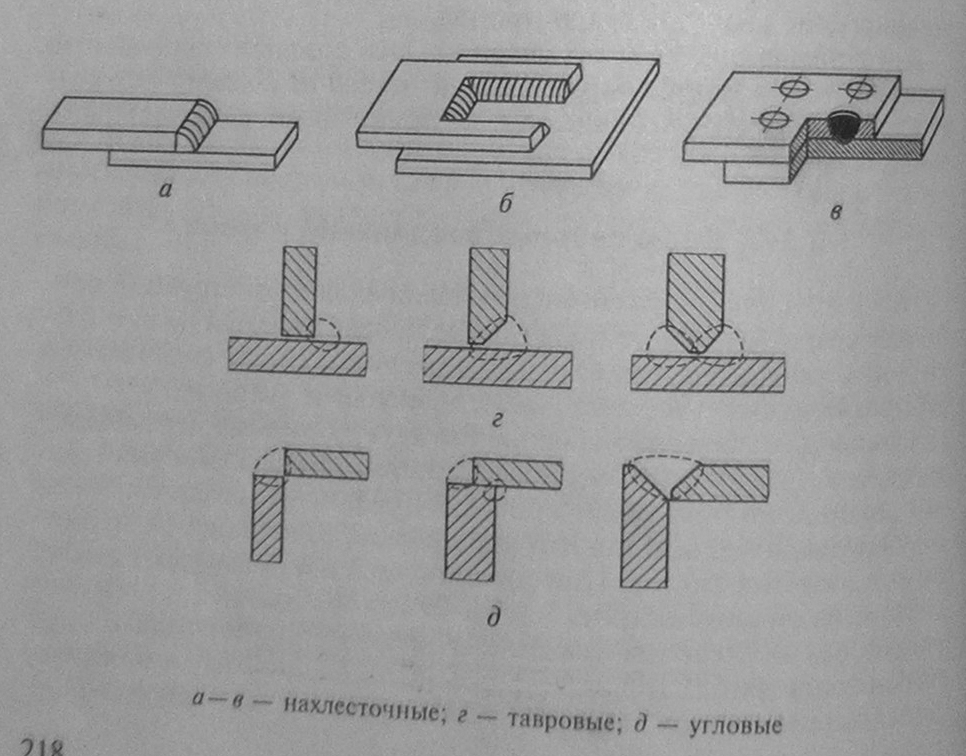

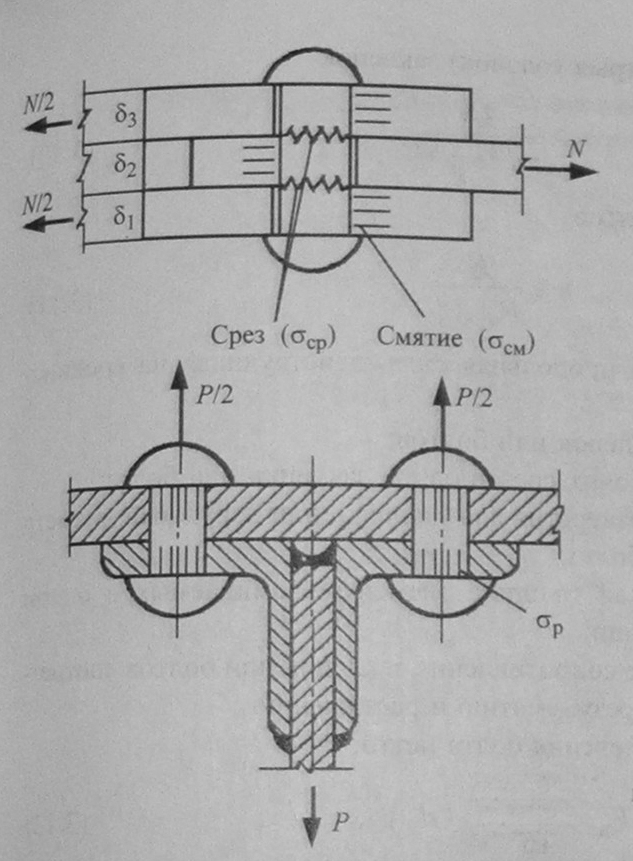

Строительные конструкции понятие Строительные конструкции - определение Строительные (см. Строитель) конструкции, несущие и ограждающие конструкции зданий и сооружений. Классификация и области применения. Полная информация о понятии Строительные конструкции Согласно общепринятому определению, Строительные (см. Строитель) конструкции, несущие и ограждающие конструкции зданий и сооружений. Классификация и области применения. Разделение С. к. по функциональному назначению на несущие и ограждающие в значительной мере условно. Если такие конструкции, как арки, фермы или рамы, являются только несущими, то панели стен и покрытий, оболочки, своды, складки и т.п. обычно совмещают ограждающие и несущие функции, что отвечает одной из важнейших тенденций развития современных С. к. В зависимости от расчётной схемы несущие С. к. подразделяют на плоские (например, балки, фермы, рамы) и пространственные (оболочки, своды, купола и т.п.). Пространственные конструкции характеризуются более выгодным (по сравнению с плоскими) распределением усилий и, соответственно, меньшим расходом материалов; однако их изготовление и монтаж во многих случаях оказываются весьма трудоёмкими. Новые типы пространственных конструкций, например т. н. структурные конструкции из прокатных профилей на болтовых соединениях, отличаются как экономичностью, так и сравнительной простотой изготовления и монтажа. По виду материала различают следующие основные типы С. к.: бетонные и железобетонные (см. Железобетонные конструкции и изделия), стальные конструкции, каменные конструкции, деревянные конструкции. Бетонные (см. Бетон) и железобетонные конструкции - наиболее распространённые (как по объёму, так и по областям применения). Для современного строительства особенно характерно применение железобетона в виде сборных конструкций индустриального изготовления, используемых при возведении жилых, общественных и производственных зданий и многих инженерных сооружений. Рациональные области применения монолитного железобетона - гидротехнические сооружения, дорожные и аэродромные покрытия, фундаменты под промышленное оборудование, резервуары, башни, элеваторы и т.п. Специальные виды бетона и железобетона используют при строительстве сооружений, эксплуатируемых при высоких и низких температурах или в условиях химически агрессивных сред (тепловые агрегаты, здания и сооружения чёрной и цветной металлургии, химической промышленности и др.). Уменьшение массы, снижение стоимости и расхода материалов в железобетонных конструкциях возможны на основе использования высокопрочных бетонов и арматуры, роста производства предварительно напряженных конструкций, расширения областей применения лёгких и ячеистых бетонов. Стальные (см. Сталь) конструкции применяются главным образом для каркасов большепролётных зданий и сооружений, для цехов с тяжёлым крановым оборудованием, домен, резервуаров большой ёмкости, мостов, сооружений башенного типа и др. Области применения стальных и железобетонных конструкций в ряде случаев совпадают. При этом выбор типа конструкций производится с учётом соотношения их стоимостей, а также в зависимости от района строительства и местонахождения предприятий строительной индустрии. Существенное преимущество стальных конструкций (по сравнению с железобетонными) - их меньшая масса. Этим определяется целесообразность их применения в районах с высокой сейсмичностью, труднодоступных областях Крайнего (см. Край) (см. Кра) Севера (см. Север), пустынных и высокогорных районах и т.п. Расширение объёмов применения сталей высокой прочности и экономичных профилей проката, а также создание эффективных пространственных конструкций (в т. ч. из тонколистовой стали) позволят значительно снизить вес зданий и сооружений.Основная область применения каменных конструкций - стены и перегородки. Здания из кирпича, природного камня, мелких блоков и т.п. в меньшей степени удовлетворяют требованиям индустриального строительства, чем крупнопанельные здания (см. в статье Крупнопанельные (см. Круп) конструкции). Поэтому их доля в общем объёме строительства постепенно снижается. Однако применение высокопрочного кирпича, армокаменных и т. н. комплексных конструкций (каменных конструкций, усиленных стальной арматурой или железобетонными элементами) позволяет значительно увеличить несущую способность зданий с каменными стенами, а переход от ручной кладки к применению кирпичных и керамических панелей заводского изготовления - существенно повысить степень индустриализации строительства и снизить трудоёмкость возведения зданий из каменных материалов.Основное направление в развитии современных деревянных конструкций - переход к конструкциям из клеёной древесины. Возможность индустриального изготовления и получения конструктивных элементов необходимых размеров посредством склеивания определяет их преимущества по сравнению с деревянными конструкциями др. видов. Несущие и ограждающие клеёные конструкциинаходят широкое применение в с.-х. строительстве.В современном строительстве значительное распространение получают новые типы индустриальных конструкций - асбестоцементные изделия и конструкции, пневматические строительные конструкции, конструкции из лёгких сплавов и с применением пластических масс. Их основные достоинства - низкая удельная масса и возможность заводского изготовления на механизированных поточных линиях. Лёгкие (см.Лёгкие) трёхслойные панели (с обшивками из профилированной стали, алюминия, асбестоцемента и с пластмассовыми утеплителями) начинают применяться в качестве ограждающих конструкций взамен тяжёлых железобетонных и керамзитобетонных панелей.Требования, предъявляемые к С. к. С точки зрения эксплуатационных требований С. к. должны отвечать своему назначению, быть огнестойкими и коррозиеустойчивыми, безопасными, удобными и экономичными в эксплуатации. Масштабы и темпы массового строительства предъявляют к С. к. требования индустриальности их изготовления (в заводских условиях), экономичности (как по стоимости, так и по расходу материалов), удобства транспортировки и быстроты монтажа на строительном объекте. Особое значение имеет снижение трудоёмкости - как при изготовлении С. к., так и в процессе возведения из них зданий и сооружений. Одна из важнейших задач современного строительства - снижение массы С. к. на основе широкого применения лёгких эффективных материалов и совершенствования конструктивных решений.Расчёт (см. Расчёт) с. к. Строительные (см. Строитель) конструкции должны быть рассчитаны на прочность, устойчивость и колебания. При этом учитываются силовые воздействия, которым конструкции подвергаются при эксплуатации (внешние нагрузки, собственный вес), влияние температуры, усадки, щения опор и т.д., а также усилия, возникающие при транспортировке и монтаже С. к. В СССР (см. СССР) основным методом расчёта С. к. является метод расчёта по предельным состояниям, утвержденный Госстроем СССР (см. СССР) для обязательного применения с 1 января 1955. До этого С. к. рассчитывали в зависимости от применяемых материалов по допускаемым напряжениям (металлические и деревянные) или по разрушающим усилиям (бетонные, железобетонные, каменные и армокаменные). Главный недостаток этих методов - использование в расчётах единого (для всех действующих нагрузок) коэффициента запаса прочности, не позволявшего правильно оценивать величину изменчивости различных по своему характеру нагрузок (постоянных, временных, снеговых, ветровых и т.д.) и предельную несущую способность конструкций. Кроме того, метод расчёта по допускаемым напряжениям не учитывал пластической стадии работы конструкции, что приводило к неоправданному перерасходу материалов.При проектировании того или иного здания (сооружения) оптимальные типы С. к. и материалы для них выбираются в соответствии с конкретными условиями строительства и эксплуатации здания, с учётом необходимости использования местных материалов и сокращения транспортных расходов. При проектировании объектов массового строительства, как правило, применяются типовые С. к. и унифицированные габаритные схемы сооружений. 14. Какая основная характеристика бетона оценивается его проектным классом? При проектировании бетонных и железобетонных конструкций назначают требуемые характеристики бетона: класс (марки) бетона по прочности, морозостойкости и водонепроницаемости. За проектные марки бетона по прочности на сжатие принимают сопротивление сжатию (кгс/см2) эталонных образцов-кубов. Проектные марки бетона по морозостойкости характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают образцы в условиях стандартного испытания. Назначается для бетона, подвергающегося многократному воздействию отрицательных температур. Проектные марки бетона по водонепроницаемости характеризуется односторонним гидростатическим давлением (кгс/см2), при котором образцы бетона не пропускают воду в условиях стандартного испытания. Назначается для бетона, к которому предъявляются требования по плотности и водонепроницаемости. Проектные марки бетона по прочности на сжатие контролируют путем испытания стандартных бетонных образцов: для всех конструкций в возрасте 28 суток. Завод-изготовитель гарантирует набор прочности бетона в заданные сроки не ниже требуемой. (Стандартно 28 суток для всех видов бетонов, но по согласованию с заказчиком сроки могут изменяться) Прочность бетона определяют путем испытания образцов , которые изготовляют сериями; серия, как правило, состоит из трех образцов. Однородность прочности и класс бетона. Бетон должен быть однородным - это важнейшее техническое и экономическое требование. Для оценки однородности данной марки бетона используют результаты контрольных испытаний бетонных образцов за определенный период времени, имеется в виду, что стандартные образцы твердели в одинаковых условиях одно и то же время. Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. На прочности сказываются колебания в качестве цемента и заполнителей, состав бетона (точность дозирования составляющих), тщательность приготовления бетонной смеси и другие факторы. Для повышения его однородности в состав бетона должны входить цемент и заполнители только гарантированного качества, также необходимо учитывать уровень технологической дисциплины и автоматизации производства. Следовательно, для нормирования прочности необходимо использовать стандартную характеристику, которая гарантировала бы получение бетона заданной прочности с учетом возможных ее колебаний. Такой характеристикой является класс бетона. Класс бетона - это прочность бетона при сжатии, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в 5-ти случаях можно ожидать его не выполненным. 25. Перечислите основные способы соединения элементов в металлических конструкциях и проиллюстрируйте их примеры эскизами. Основные виды соединений стальных конструкций. Основным видом заводских соединений стальных конструкций являются сварные соединения. Сварка до 20 % снижает трудоемкость изготовления, упрощает конструкцию в сравнении с заклепочным соединением. Время создания сварки относят к 1939-40 г. (предвоенный период – до этого применялись заклепочные соединения). Но возникающие внутренние остаточные напряжения от сварки, суммируясь с напряжениями от действия сил на элемент, усложняют напряженное состояние сварного сое динения. В частности, при сварке тол стых элементов возникает объемное напряженное состояние, особенно опасное при действии. динамических нагрузок и низких температур, когда оно способствует хрупкому разруше нию соединения. В строительных кон струкциях применяется в основном электродуговая (ручная, автоматичес кая, полуавтоматическая, газо электрическая и электрошлаковая) сварка. Применение контактной и га зовой сварки ограничено. Преимущество ручной электро дуговой сварки заключается в ее уни версальности. Она может выполнять ся в нижнем, вертикальном, горизон тальном и потолочном положениях (рис. 3.1), а также в труднодоступ ных местах. Более легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные и потолочные швы труд но механизировать, а при выполнении вручную качество шва относительно не высоко, поэтому применения этих швов следует по возможности избегать.  Рис. 3.1. Положение швов в пространстве: 1 - потолочный угловой шов; 2 - нижний угло вой шов; 3 -горизонтальный стыковой шов; 4 - вертикальный угловой шов Это обусловило ее широ кое распространение на монтаже, где затруднено применение механизиро ванных способов сварки. Однако руч ная сварка обладает рядом недостат ков - малой глубиной проплавления основного металла, малой производи тельностью по сравнению с автомати ческой сваркой под флюсом. Для ком пенсации этих недостатков применяют тугоплавкие обмазки, которые повы шают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавле нием). В случае автоматической и полуав томатической сварки дуга замыкается под слоем флюса, флюс расплавляется и надежно защищает расплавленный металл от соприкосновений с возду хом; расплавленный металл в этих ус ловиях остывает несколько медлен ней, хорошо освобождается от пузырь ков газа и шлака, получается чистым, с ничтожным количеством вредных примесей; большая сила тока, допу стимая при автоматической сварке, и лучшая теплозащита шва обеспечива ют глубокое проплавление свариваемых элементов и большую скорость сварки, хотя этот вид сварки затруд нительно вести в вертикальном и по толочном положениях. Электрошлаковая сварка (разновидность автоматической сварки) удобна для верти кальных стыковых швов металла тол щиной от 20 мм и более. Она осуществ ляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждае мыми проточной водой. Сварка в среде углекислого газа не требует при способлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных свар ных соединений, хотя при этой свар ке поверхность шва получается менее гладкой, чем при сварке под флюсом. К недостаткам такой сварки также относится необ ходимость защищать рабочих от излу чения дуги и от скопления газа. Сварные швы. По своей форме свар ные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, ле жащих в одной плоскости. Они весь ма эффективны, так как дают наимень шую концентрацию напряжений, хо тя зачастую требуют дополнительной разделки кромок. Угловые (валиковые) швы навариваются в угол, образован ный элементами, расположенными в двух плоскостях. Создаваемый шов имеет форму валика. Сварные соединения. По своему типу свар ные соединения подразделяются на стыковые, нахлесточные, тавровые и угловые. Стыковые соединения служат для стыкования элементов, ле жащих в одной плоскости. Стыковые соединения бывают двух основных типов: встык (рис. 3.2.) и встык с накладками (рис. 3.3.). Рис.3.3. Виды сварных соединений встык с накладками Швы, выполненные при соединении встык, бывают с разделкой кромок и без нее. По форме разделки кромок швы встык бывают U-, V- и Х- образны ми. Для U- и V- образных швов, завариваемых с одной стороны, обяза тельна подварка корня шва с другой стороны для устранения возмож ных непроваров, являющихся источником концентра ции напряжений. Соединения встык осуществляют стыковыми швами, прямыми или под углом 45-600.  Рис.3.2. Виды сварных соединений встык Нахлесточные соединения (рис. 3.4.) характеризуются наличием перекрытия кромок свариваемых листов. Разновидностью таких соединений являются прорезные и электрозаклепочные соединения. Тавровым называют соединение, в котором торец элемента примыкает к боковой поверхности другого элемента и приварен к ней угловыми швами. Угловым называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев угловыми швами. Угловые и тавровые соединения показаны на рис. 3.4.  Рис.3.4. Нахлесточные, угловые и тавровые сварные соединения Расчет сварных соединений строительных конструкций. В сварных соединениях расчетную длину сварного шва ^ 1ш принимают равной его полной длине 1, уменьшенной с учетом возможного непровара по концам: 1ш= 1- 2t,где t- на именьшая толщина соединяемых элементов. В случае вывода концов шва за пределы стыка на временные под кладки,которые за тем отрезаются, расчетная длина шва 1ш принимается равной его полной длине. Прочность сварных швов характеризуется их расчетными сопротивлениями. Стыковые соединения, перпендикулярные оси элемента, рассчитыва ют на центральное сжатие (растяжение) из условия N ≤lш×δш×Rс(р)св, где N– расчетная продольная сила; lш– расчетная длина шва; δш– рас четная толщина шва, равная наимень шей толщине соединяемых элементов; Rс(р)св– расчетное сопротивление сжатию (растяжению) сты кового шва. Стыковые швы, перпендикулярные оси элемента, при действии изгибающего момента рассчитывают из условия σш=M/W= (6M)/(δш×lш2) ≤Rрсв, где σш – нормальные напряжения в шве; M – изгибающий момент;W– момент сопротивления. Косые стыковые швы рассчитыва ют на центральное сжатие (растяжение) из условий:

Здесь τш–касательные напряжения в шве;Rcрсв – расчетное сопротивление шва срезу. Угловые соединения при действии продольной и поперечной сил рассчитывают на условный срез по двум сечениям: по металлу шва и по металлу границы сплавления:

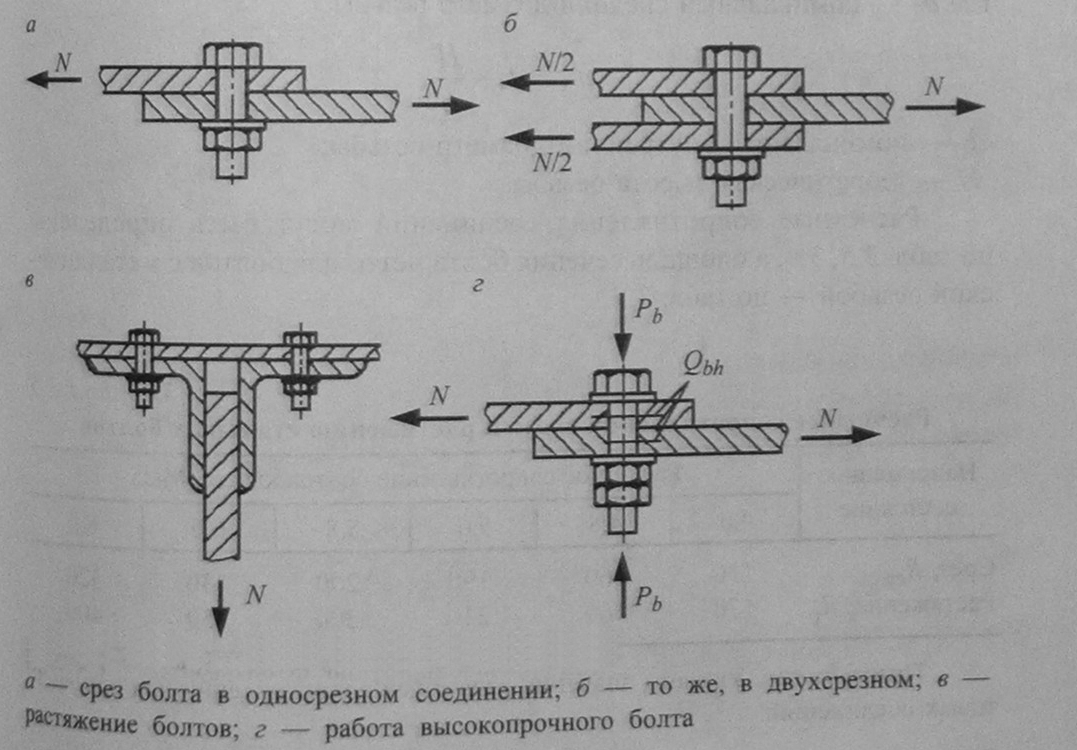

Здесь βf,βz– коэффициенты для расчета углового шва (по металлу шва и по границе сплавления соответственно);Kf– катет шва;Rwf,Rwz– расчетные сопротивления углового шва условному срезу; γwf,γwz,γc– коэффициенты условий работы шва, принимаемые по табл. 3 СНиП II-23-81*. Заклепочные соединения элементов стальных конструкций ввиду значительной трудоемкости в настоящее время имеют ограниченное применение. Их используют в основном для соединений конструкций с тяжелым режимом работы, при значительных динамических воздействиях (железнодорожные мосты и т.п.). Применяют заклепки из углеродистой стали марки Ст2 с пределом текучести 220 МПа, а также из низколегированной стали марки 09Г2 с пределом текучести 300 МПа. В строительных конструкциях наиболее распространены заклепки диаметром 12, 14, 16, 18, 20, 22, 24, 27 и 30 мм. Отверстия в соединяемых деталях образуют сверлением или продавливанием на 1…1,5 мм больше диаметра заклепки. В строительстве могут применять заклепки с полукруглыми, потайными и полупотайными головками. Болтовые соединения. В соединениях стальных конструкций применяют обычные болты по ГОСТ 22356-70*, высокопрочные болты по ГОСТ 22356-77 и анкерные (фундаментные) болты по ГОСТ 24379.1-80. Обычные и высокопрочные болты используют для соединения элементов стальных конструкций друг с другом, а анкерные – для присоединения конструкций к железобетонным фундаментам. Болты бывают грубой, нормальной, повышенной точности, а также высокопрочные диаметром от 16 до 48 мм. Используют также анкер ные болты диаметром до 90 мм. Кроме того, изготовляют анкерные болты диаметром до 90 мм. В комплект болта входят также гайка и шайба. Болты имеют головку, тело, кото рые на 2-3 мм меньше толщины сое диняемого пакета, и нарезную часть, на которую надевается шайба и навинчивается гайка. Болты грубой и нор мальной точности и гайки к ним изго товляют из углеродистой стали и вво дят в отверстия, образованные про давливанием или сверлением в от дельных элементах. Края отверстия обычно имеют негладкую поверхность, несовпадение отверстий в отдель ных элементах, что ухудшает ра боту соединения. Разница в диамет рах болта и отверстия на 2...3 мм по вышает деформативность соединения, хотя и облегчает посадку болтов и уп рощает образование соединения. Для болтов повышенной точности (из углеродистой или легированной стали) принято поверхность не наре занной части тела болта обтачивать до строго цилиндрической формы, а диа метр отверстия для таких болтов равен диаметру болта плюс 3 мм. Высокопрочные болтыизготовляют из углеродистой стали 35 или легиро ванных сталей 40Х, 40ХФА и 38Хс. Болты подвергают термической обра ботке в уже готовом виде. Высокопрочные болты ставят в отверстия больше го, чем болт, диаметра, причем гайки затягивают специальным ключом, до стигая большой силы натяжения бол тов. Гайки плотно стягивают сое диняемые элементы и препятствуют их взаимному сдвигу за счет трения меж ду соединяемыми элементами. Прочность болтовых и заклепочных соединений зависит не только от материала соединения, а также от качества отверстий, которые по нормам разделены на две группы: В – нормальной точности и С – повышенной точности. Группе C соответствуют болты и заклепки, поставленные в отверстия просверленные на проектный диаметр, в собранных элементах или в отдельных элементах по кондукторам-шаблонам. Группе B – продавленные или просверленные без кондукторов в отдельных деталях. Расчет заклепочных и болтовых соединений (кро ме высокопрочных) производится для двух случаев работы. Когда внешнее усилие направлено поперек оси болта, соединение работает на сдвиг, а бол ты работают на срез и смятие. Если же усилие действует вдоль оси стержня болта, то болты работают на растяже ние, а разрушение соединения насту пает после больших пластических де формаций, в результате чего усилие распределяется поровну между все ми болтами. Рис. 3.5, 3.6.  Рис.3.5. Схемы работ заклепочных соединений  Рис.3.6. Схемы работ болтовых соединений На срез болтовые и заклепочные соединения рассчитывают из условия: N ≤ n×nср×A×Rср, где N – расчетная продольная сила, действующая на соединение; n – число заклепок или болтов; nср – число рабочих срезов одной заклепки или болта; A – площадь рабочего поперечного сечения заклепки или болта; Rср – расчетное сопротивление заклепки или болта срезу. На смятие болтовые и заклепочные соединения рассчитывают из условия: N ≤ n×d×Σδмин×Rсм, где d – диаметр отверстия для заклепки или наружный диаметр стержня болта; Σδмин – наименьшая толщина элементов сминаемых в одном направлении; nср – число рабочих срезов одной заклепки или болта; A – площадь рабочего поперечного сечения заклепки или болта; Rсм – расчетное сопротивление заклепки или болта смятию. На отрыв головок (растяжение) заклепочные соединения рассчитывают из условия: N ≤ n×A×Rрзакл, где Rрзакл – расчетное сопротивление заклепки растяжению. На растяжение болтовые соединения рассчитывают из условия: N ≤ n×Fнт×Rрб, где Fнт – площадь сечения стержня болта нетто (с учетом уменьшения наружного диаметра резьбой); Rрб – расчетное сопротивление болта растяжению. Расчет соединений на высокопрочных болтах выполняют с учетом передачи действующих в стыках усилий через трение, возникающее по соприкасающимся плоскостям соединяемых деталей. Требуемое число болтов рассчитывают исходя из условия N ≤ n×Nб, где Nб – расчетное усилие воспринимаемое каждой поверхностью трения. Nб = 0,65×m× Rрб ×f×nтр, где m – коэффициент условий работы болтового соединения; f – коэффициент трения, зависящий от качества и способа обработки соединяемых деталей, nтр – число рабочих поверхностей трения одного болта. 17. Как называется арматура, воспринимающая основные растягивающие и сжимающие усилия в железобетонных элементах и арматура, воспринимающая усилия от монтажных нагрузок? |