ремонт машин постоянного тока. Технологическая часть

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

Содержание

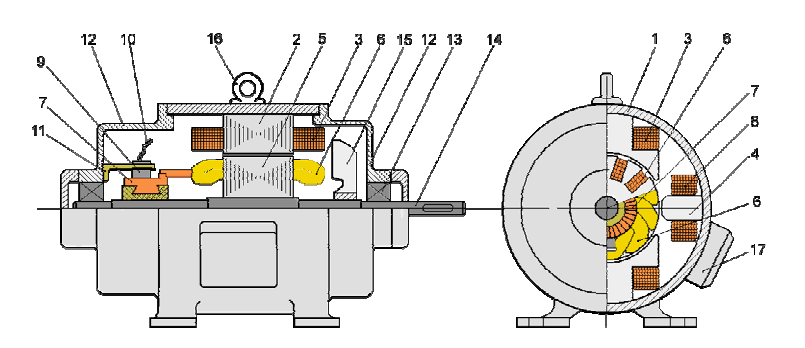

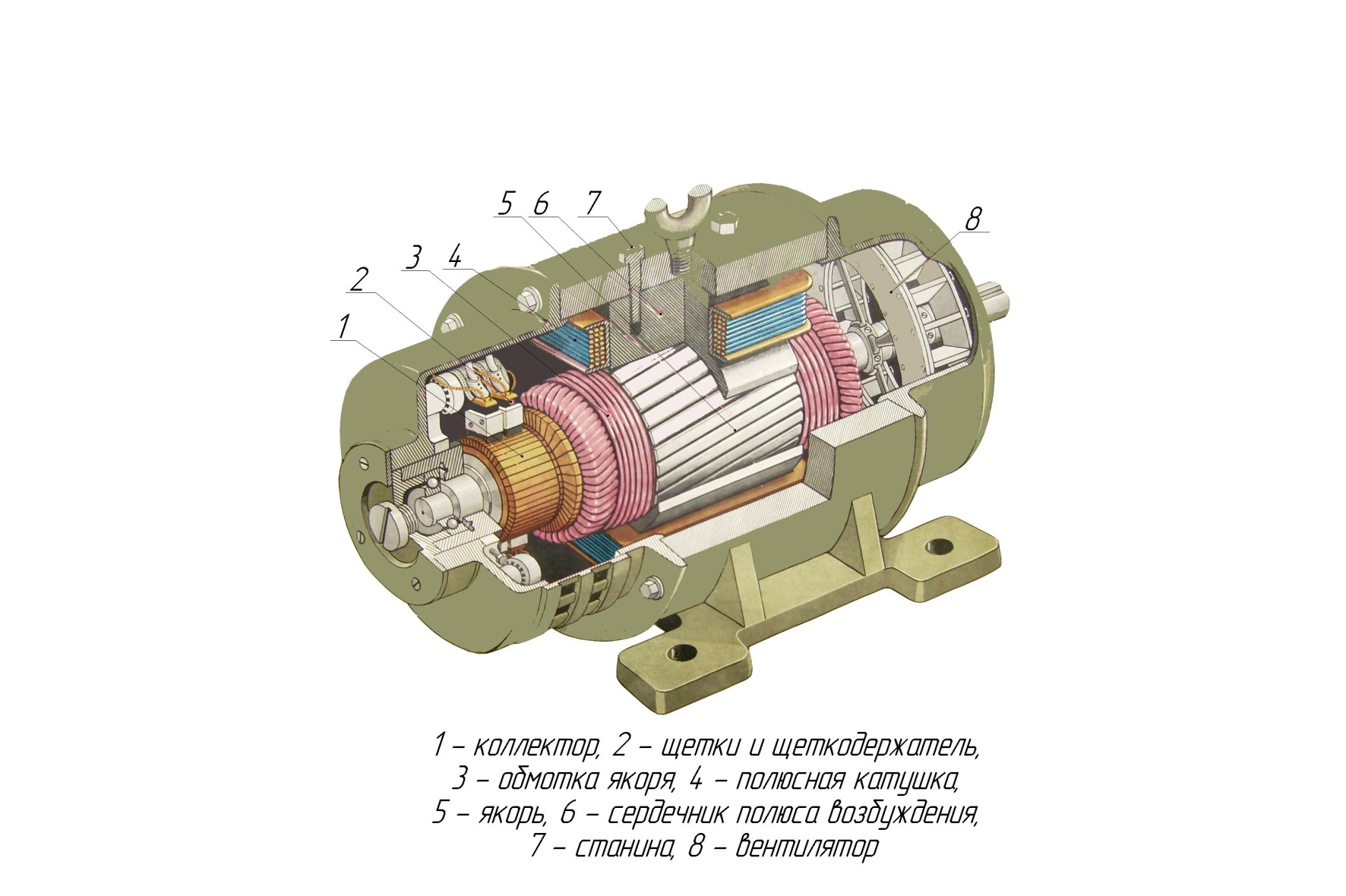

Введение  Электрические машины преобразуют механическую энергию в электрическую, и наоборот. Машина, преобразующая механическую энергию в электрическую, называются генератором. Преобразование электрической энергии в механическую осуществляется двигателями. Электрические машины преобразуют механическую энергию в электрическую, и наоборот. Машина, преобразующая механическую энергию в электрическую, называются генератором. Преобразование электрической энергии в механическую осуществляется двигателями.Любая электрическая машина может быть использована как в качестве генератора, так и в качестве электродвигателя. Это свойство электрической машины изменять направление преобразуемой ею энергии называется обратимостью машины. Электрическая машина может быть также использована для преобразования электрической энергии одного рода тока (частоты, числа фаз переменного тока, напряжения постоянного тока ) в энергию другого рода тока. Такие электрические машины называются преобразователями. В зависимости от рода тока электроустановки, в которой должна работать электрическая машина, они делятся на машины постоянного и переменного тока. Электрические машины постоянного тока по своему назначению делятся на электрические генераторы (или просто генераторы), преобразующие механическую энергию в электрическую при постоянном напряжении (генераторы являются источниками электрической энергии), и электрические двигатели (электродвигатели), преобразующие электрическую энергию постоянного тока в механическую энергию. Эта механическая энергия используется для приведения во вращение какого-либо исполнительного механизма (станок, лебедка, колеса трамвая, электропоезда и т. д.). Первой электрической машиной был электродвигатель постоянного тока [двигатель Б. С. Якоби (1838)]. 1. Технологическая часть  1.1 Назначение 1.1 НазначениеЭлектротехнической промышленностью выпускаются машины постоянного тока различной мощности и напряжения. Напряжение машин постоянного тока изменяется от 6 — 12 В для используемых на автотранспорте до 30 кВ для используемых в радиотехнических установках. Большое применение находят машины постоянного тока мощностью до 200 кВт на напряжение ПО—440В с частотой вращения 550—2870 об/мин. Микромашины имеют частоты вращения от нескольких оборотов до 30 000 об/мин. В промышленности, на транспорте и в сельском хозяйстве наиболее широко используют электродвигатели. Генераторы применяют для питания устройств связи, радиотехнических установок и т. д. В последние годы в качестве источников постоянного тока все более широко применяют более экономичные и простые в эксплуатации статические полупроводниковые преобразователи. Электрические машины постоянного тока широко применяются в качестве двигателей и несколько меньше – в качестве генераторов, так как двигатели постоянного ока допускают плавное регулирование частоты вращения простыми и обладают лучшими пусковыми качествами – развивают большой пусковой момент при относительно небольшом токе. Поэтому их широко используют в качестве тяговых двигателей на электротранспорте. Кроме того, они являются исполнительными звеньями систем автоматического регулирования. Машины постоянного тока входят в состав автомобильного, судового и самолетного электрооборудования, дорожно-строительных машин. 1.2. Устройство  В электрической машине постоянного тока (МПТ) осуществляется преобразование электрической энергии постоянного тока в механическую энергию (двигатель постоянного тока), или наоборот (генератор постоянного тока). Электрические машины постоянного тока обладают принципом обратимости. Поэтому конструкция двигателя постоянного тока (ДПТ) принципиально не отличается от конструкции генератора постоянного тока (ГПТ). В электрической машине постоянного тока (МПТ) осуществляется преобразование электрической энергии постоянного тока в механическую энергию (двигатель постоянного тока), или наоборот (генератор постоянного тока). Электрические машины постоянного тока обладают принципом обратимости. Поэтому конструкция двигателя постоянного тока (ДПТ) принципиально не отличается от конструкции генератора постоянного тока (ГПТ).На рис. 1 показа типичная конструкция машины постоянного тока общепромышленного применения. Основными частями машины постоянного тока являются статор и ротор. Статор – неподвижная часть машины, ротор – вращающаяся. Схематичное изображение машины постоянного тока показано на рис. 2. Статор состоит из станины 1, представляющий собой стальной полый цилиндр, являющейся механическим остовом машины и одновременно служащей частью магнитопровода. К внутренней поверхности станины крепятся главные полюсы 2 с обмоткой возбуждения (ОВ) 3. Катушки обмотки возбуждения, расположенные на главных полюсах, включаются так, чтобы северные и южные полюсы чередовались. Полюсы крепят болтами к стальному корпусу, который является частью магнитной цепи машины. Главные полюсы выполняют шихтованными (из стальных штампованных листов), а добавочные – массивными или также шихтованными. По станине и полюсам замыкается постоянный магнитный поток, поэтому выполнение полюсов массивными или из листов определяется в основном удобствами технологии. Стальные листы спрессовывают под давлением и скрепляют заклепками и нажимными щеками, установленными по краям каждого полюса. Шихтованными должны быть только наконечники главных полюсов, так как при вращении зубчатого якоря из-за пульсации магнитного потока в воздушном зазоре в них возникают вихревые токи и  потери мощности. Однако по условиям технологии обычно выполняют шихтованным весь полюс. Полюсы крепят к станине болтами; резьбу для болтов нарезают непосредственно в шихтованном сердечнике полюса (рис. 3, а) либо в массивных стальных стержнях, которые вставляют в выштампованные отверстия в полюсах потери мощности. Однако по условиям технологии обычно выполняют шихтованным весь полюс. Полюсы крепят к станине болтами; резьбу для болтов нарезают непосредственно в шихтованном сердечнике полюса (рис. 3, а) либо в массивных стальных стержнях, которые вставляют в выштампованные отверстия в полюсахМежду главными полюсами могут располагаться дополнительные полюсы 4, служащие для улучшения характеристик машины, в частности служат для уменьшения искрения под щетками. Обмотка дополнительных полюсов включается в цепь ротора (якоря) МПТ. Катушки главных и добавочных полюсов изготовляют из изолированного медного провода круглого или прямоугольного сечения. Катушки машин малой мощности выполняют из тонкой проволоки; последовательные катушки обмоток возбуждения и добавочных полюсов – из полосовой меди. Расположенную на полюсе обмотку иногда разбивают на несколько катушек (секций) для лучшего ее охлаждения. При секционном выполнении катушек между отдельными секциями устанавливают дистанционные шайбы из изоляционного материала, посредством которых образуются вентиляционные каналы. Общий вид статора машины постоянного тока малой мощности показан на рис. 3. Ротор машины постоянного тока называется якорем. Якорь 5 (рис.2) представляет из себя цилиндр, набранный из листов электротехнической стали. На наружной поверхности якоря имеются продольные пазы с уложенной в них обмоткой якоря (ОЯ) 6. Сердечник якоря собирают из отдельных листов толщиной 0,5 мм, которые штампуют из электротехнической стали (рис. 5). Обмотку якоря изготовляют из провода круглого или прямоугольного сечения; обычно она состоит из отдельных, заранее намотанных якорных катушек. В листах якоря вырубают пазы, в которые укладывают обмотку якоря. Форму пазов, вырубаемых в сердечнике якоря, выбирают овальной полузакрытой для машин небольшой мощности и прямоугольной открытой для машин средней и большой мощности. Укладка обмотки в пазы обеспечивает надежное ее закрепление на вращающемся якоре и уменьшает воздушный зазор между полюсом и якорем. Обмотку в пазу закрепляют клином из стеклотекстолита или бандажами, располагаемыми в кольцевых канавках сердечника якоря. Обмотку выполняют двухслойной; в каждом пазу укладывают две стороны различных якорных катушек – одну поверх другой. Каждая якорная катушка включает в себя несколько секций, концы которых припаивают к соответствующим коллекторным пластинам; секции могут быть одно- и многовитковыми.  Собранный сердечник якоря спрессовывают между двумя нажимными шайбами и закрепляют на валу втулкой либо пружинным разрезным кольцом. Собранный сердечник якоря спрессовывают между двумя нажимными шайбами и закрепляют на валу втулкой либо пружинным разрезным кольцом.Якорь помещается внутри статора и отделен от него небольшим воздушным зазором. Станина, полюсы и сердечник якоря образуют магнитную цепь, по которой замыкается магнитный поток машины. При вращении якоря сталь его сердечника будет перемагничиваться, в ней будут индуктироваться переменные токи - вихревые, которые будут вызывать потери. Для снижения потерь от вихревых токов сердечник, как уже указывалось, собирается из отдельных изолированных друг от друга листов. Для изоляции листы после штамповки покрывают лаком. Из-за зубчатого строения якоря в зазоре будет происходить пульсация потока, в результате чего в полюсном наконечнике также будут наводиться вихревые токи, для уменьшения которых наконечник и весь полюс собирают из отдельных листов.  Рис. 1. Конструкция электрической машины постоянного тока: 1-станина; 2-полюс; 3-обмотка возбуждения; 4-дополнительный полюс; 5-якорь; 6-обмотка якоря; 7-коллектор; 8-обмотка дополнительных полюсов; 9-щетки; 11-щеткодержатель; 12-подшипниковый щит; 13-подшипник; 14-вал; 15-вентилятор; 16-рым-болт; 17-клеммная коробка  На рис. 2 показаны две силовые линии магнитного поля. На рис. 2 показаны две силовые линии магнитного поля.  Рис. 2. Электрическая машина постоянного тока  Рис. 3. Статор машины постоянного тока: 1 – обмотка возбуждения; 2 – полюс статора; 3 – станина Для соединения обмотки вращающегося якоря с внешней электрической цепью и коммутации тока якоря служит щеточно-коллекторный узел 7. Обычно коллектор выполняют в виде цилиндра (рис. 4), собранного из клинообразных пластин твердотянутой меди 1; между пластинами располагают изоляционные прокладки из слюды или миканита. Узкие края коллекторных пластин имеют форму ласточкина хвоста; после сборки коллектора их зажимают между корпусом и нажимным фланцем и изолируют манжетами из миканита. Секции обмотки якоря впаивают в прорези, имеющиеся в выступающей части коллекторных пластин.  В машинах малой и средней мощности широко применяют коллекторы, в которых медные пластины и миканитовые прокладки запрессованы в пластмассу. Поверхность собранного коллектора обтачивают на токарном станке и тщательно шлифуют. Чтобы миканитовые прокладки при срабатывании коллектора не выступали над пластинами и не вызывали вибрации щеток, их профрезеровывают на 0,8...1,5 мм ниже поверхности коллектора. В машинах малой и средней мощности широко применяют коллекторы, в которых медные пластины и миканитовые прокладки запрессованы в пластмассу. Поверхность собранного коллектора обтачивают на токарном станке и тщательно шлифуют. Чтобы миканитовые прокладки при срабатывании коллектора не выступали над пластинами и не вызывали вибрации щеток, их профрезеровывают на 0,8...1,5 мм ниже поверхности коллектора.Собранный коллектор насаживают на вал и закрепляют от проворачивания шпонкой. К каждой коллекторной пластине подсоединяют  проводники от секций, из которых состоит обмотка якоря. Для подсоединения проводников у коллекторных пластин со стороны, обращенной к якорю, выполняют выступы, называемые петушками, в которых фрезеруют шлицы. В эти шлицы закладывают и затем запаивают проводники обмоток. проводники от секций, из которых состоит обмотка якоря. Для подсоединения проводников у коллекторных пластин со стороны, обращенной к якорю, выполняют выступы, называемые петушками, в которых фрезеруют шлицы. В эти шлицы закладывают и затем запаивают проводники обмоток.По коллектору скользят неподвижные щетки 2, которые размещаются в щеткодержателях. Щеткодержатели закрепляют на цилиндрических или призматических пальцах, которые в свою очередь закрепляют на траверсе. Пальцы выполняют из гетинакса либо из стали, опрессованной пластмассой в месте сочленения его с траверсой. Обычно число пальцев выбирают равным числу полюсов.  Рис 4. Коллектор машины постоянного тока Общий вид якоря машины постоянного тока малой мощности показан на рис.5.  Рис 5. Якорь машины постоянного тока   Рис 6. 1- коллектор, 2- щетки и щеткодержатель, 3- обмотка якоря, 4-полюсная катушка, 5- якорь, 6- сердечник полюса возбуждения,7- станина, 8- вентилятор Рис 6. 1- коллектор, 2- щетки и щеткодержатель, 3- обмотка якоря, 4-полюсная катушка, 5- якорь, 6- сердечник полюса возбуждения,7- станина, 8- вентиляторУсловное обозначение машины постоянного тока в схемах электрических цепей показано на рис. 7.  Рис.7. Условное обозначение машины постоянного тока в схемах электрических цепей 1.3. Ремонт  Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы. Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы.Они поставляются заводом-изготовителем вместе с машиной. В число эксплуатационных документов входят: техническое описание; инструкция по эксплуатации; инструкция по техническому обслуживанию; инструкция по монтажу, пуску, регулированию и обкатке машин; формуляр, который составляется для машины, технические данные которой гарантируются заводом; ведомость запасных частей, инструментов и устройств, в которой указываются комплекты запасных частей, инструментов, приспособлений и материалов; ведомость эксплуатационных документов. В результате практики эксплуатации оборудования на предприятиях разных отраслей промышленности сложилась так называемая система планово-предупредительного ремонта, под которой понимают плановый комплекс работ по поддержанию электрических машин и другого электрооборудования в рабочем состоянии. В зависимости от особенностей, степени повреждений и износа электрических машин, а также трудоемкости ремонтных работ различают следующие виды ремонта: текущий, средний и капитальный. Текущий ремонт является минимальным по объему видом ремонта, при котором обеспечивается нормальная эксплуатация машины до следующего планового ремонта. Во время текущего ремонта устраняются неисправности путем замены или обновления отдельных быстроизнашиваемых деталей, а также выполняются регулировочные работы. Этот ремонт производится эксплуатационным персоналом или ремонтными службами на месте установки машин.  Средний ремонт заключается в восстановлении эксплуатационных характеристик электрической машины путем ремонта или замены только изношенных или поврежденных деталей. Кроме того, обязательно проверяют техническое состояние остальных частей и ликвидируют обнаруженные неисправности. Может проводиться капитальный ремонт отдельных основных узлов. Средний ремонт выполняется подвижными или стационарными ремонтными службами. Средний ремонт заключается в восстановлении эксплуатационных характеристик электрической машины путем ремонта или замены только изношенных или поврежденных деталей. Кроме того, обязательно проверяют техническое состояние остальных частей и ликвидируют обнаруженные неисправности. Может проводиться капитальный ремонт отдельных основных узлов. Средний ремонт выполняется подвижными или стационарными ремонтными службами.Капитальный ремонт включает полную разборку и дефектацию электрической машины, замену или ремонт всех составных частей, проверку их состояния, сборку машины, регулировку и испытание. Выполняется стационарными ремонтными предприятиями. При ремонте в машинах сохраняется прежняя конструкция и, как правило, паспортные характеристики. Оценка состояния деталей и определение вида ремонта. Дефектацию производят до разборки электрической машины, в процессе разборки и после нее. До разборки выполняют внешний осмотр, ознакомление с дефектами по документации, предремонтные испытания на режиме холостого хода (если это возможно). До включения в сеть проверяют состояние вала, подшипниковых щитов, подшипников, убеждаются в отсутствии задевания ротора за статор, контролируют наличие смазки, целостность фаз, состояние выводных концов и щитка зажимов, измеряют сопротивление изоляции обмоток. При удовлетворительных результатах испытаний включают электрическую машину на 30 мин в сеть, замеряют пофазно ток холостого хода, проверяют работу коллектора, нагрев подшипников, величину вибрации, выявляют наличие посторонних шумов и т.д. В контрольно-дефектационные операции, проводимые в процессе разборки, входят: измерение воздушных зазоров между железом статора и ротора (якоря) в четырех точках, отстоящих друг от друга на 90°; измерение  разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения; выявление неисправностей других деталей. разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения; выявление неисправностей других деталей.Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях. Разбег, т.е. осевое смещение вала электрической машины в подшипниках скольжения в одну сторону от центрального положения ротора, для машин мощностью до 10 кВт не должен превышать 0,5 мм, для машин мощностью 10...30 кВт — 0,75 мм, 30...70 кВт — 1,0 мм, 70... 100 кВт — 1,5 мм. Суммарный двусторонний разбег вала должен быть не более 2...3 мм. В контрольно-дефектационные операции после разборки электрических машин входят: внешний осмотр и обмер всех изнашиваемых поверхностей деталей; окончательное заключение о состоянии деталей в результате осмотра, проверок и испытаний. Результаты дефектации записывают в ремонтную карту, на основании которой технолог или мастер заполняет операционную карту и назначает вид ремонта. Разборка электрических машин. Технологический процесс разборки включает в себя подготовительные операции, непосредственно разборку и контрольно-дефектационные операции. Разборку можно производить на специальном месте разборщика или на разборочном стенде. Выбор способа разборки зависит от технических и организационных возможностей производства. В процессе разборки нельзя допускать повреждений и поломки разбираемых узлов и деталей электрических машин. Детали, сопряженные между собой с натягом, разделяют с помощью универсальных съемников. Рабочие и посадочные поверхности узлов и деталей разбираемых электрических машин должны быть предохранены от повреждений. Снятые годные метизы, пружинные кольца, шпонки и другие мелкие детали сохраняют для повторного использования. Разобранные узлы и детали помещают в технологическую тару или на стеллажи. Рабочее место  разборщика оснащают столом или верстаком и специальными инструментами и приспособлениями. Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков. разборщика оснащают столом или верстаком и специальными инструментами и приспособлениями. Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков.Стенд, оснащенный подъемником, поворотным столом и конвейером, обеспечивает полную разборку электрических машин с высотой оси вращения более 100 мм. При разборке электрических машин с высотой оси вращения более 200 мм можно пользоваться специальной подставкой для ног. Для подъема изделий в сборе, узлов и деталей, масса которых превышает 20 кг, используют подъемно-транспортные механизмы и приспособления. Подъемно-транспортное оборудование должно иметь плавную скорость подъема и опускания. Захват узлов и деталей за рабочие поверхности не допускается. Приспособления, используемые для съема подшипников с вала ротора и для выемки ротора из расточки статора, должны обеспечивать предохранение рабочих поверхностей от повреждений. Используемый при разборке инструмент должен соответствовать требованиям техники безопасности. На его рабочей поверхности не должно быть зазубрин, заусенцев и других дефектов. Производственная тара должна вмещать все разобранные узлы и детали и соответствовать требованиям промышленной санитарии. Рассмотрим подробнее, как выполняется разборка электродвигателей. При подготовительных операциях электродвигатель устанавливают на стол разборщика или передаточную тележку разборочного стенда. У двигателей закрытого исполнения отвертывают болты, крепящие кожух наружного вентилятора, и снимают его, после чего отвертывают крепежные детали, крепящие вентилятор, и также его снимают. В случае крепления вентилятора пружинным кольцом предварительно снимают последнее с помощью специального инструмента. Отвертывают болты, крепящие наружные подшипниковые крышки, и снимают последние. При наличии между подшипниковой крышкой и подшипником пружинных колец эти кольца должны быть сохранены. Снимают пружинное кольцо, крепящее подшипник. Отвертывают крепежные детали и снимают подшипниковые щиты, крышку и панель (колодку) выводов. Уплотнения, предусмотренные в коробке выводов, сохраняют.  Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки. Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки.Допускается выводить подшипниковый щит из заточки станины легкими ударами молотка по выколотке из мягкого металла или пневмомолотка по торцам ушек подшипникового щита. При выводе переднего подшипникового щита из заточки необходимо поддерживать вал вручную или с помощью подкладок, не допуская удара ротора о статор. Передний подшипниковый щит с вала снимают, поворачивая его на подшипнике. При этом не должны допускаться перекосы. Задний (со стороны, противоположной рабочему концу вала) подшипниковый щит снимают аналогично переднему. Можно снимать задний подшипниковый щит после выемки ротора из статора. Выемку ротора производят специальным приспособлением, не допуская при этом задеваний ротора за расточку и обмотку статора. На статоре, роторе и подшипниковых щитах укрепляют бирки с ремонтными номерами. Разобранные узлы и детали укладывают в производственную тару или на стеллажи и передают на последующую операцию. Ремонт коллекторов и контактных колец. Коллектор (рис. 8) очищают от грязи и смазки, изоляцию коллектора продороживают, с граней коллекторных пластин снимают фаски. Сведения о возможных неисправностях коллекторов, причинах их  возникновения и способах ремонта приведены в табл. 1. возникновения и способах ремонта приведены в табл. 1.Отремонтированный щеточно-коллекторный узел должен удовлетворять условиям безыскровой коммутации. Если плотность тока, приходящаяся на единицу поверхности соприкосновения щетки с коллектором, в каком-либо месте становится слишком большой, щетки искрят. Искрение разрушает щетки и поверхность коллектора. Надежный контакт между щеткой и коллектором обеспечивает гладкая зеркальная поверхность коллектора (без выступов, вмятин, подгаров, без эксцентриситета или биения). Механизм подъема щеток должен быть исправным. На одной машине нельзя применять щетки разных марок. Они должны быть установлены строго на нейтрали. Расстояния между щетками по окружности коллектора должны быть одинаковыми. Отклонения в расстояниях между сбегающими концами щеток не должны превышать 1,5 % для машин мощностью до 100 кВт. От обоймы до поверхности коллектора расстояние должно быть 2...4 мм. При наклонном расположении щеток острый угол щетки должен быть набегающим. Допустимые отклонения обойм щеткодержателя от номинального размера: в осевом направлении — 0...0,15 мм; в тангенциальном направлении при ширине щеток до 16 мм включительно — 0...0Д2 мм, при ширине щеток более 16 мм — 0...0Д4 мм.  Рис. 8. Устройство коллектора: 1 — стопорный натяжной винт; 2 — изоляция; 3 — петушки; 4 — коллекторная пластина; 5 — конусная натяжная шайба; 6 — миканитовая прокладка. Рис. 8. Устройство коллектора: 1 — стопорный натяжной винт; 2 — изоляция; 3 — петушки; 4 — коллекторная пластина; 5 — конусная натяжная шайба; 6 — миканитовая прокладка. |