ответы на опрсы остнастка. Технологическая оснастка гр. Кто542з ст гр. Кочетов М. В

Скачать 453.81 Kb. Скачать 453.81 Kb.

|

|

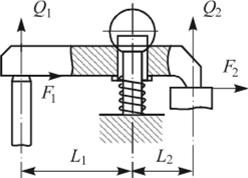

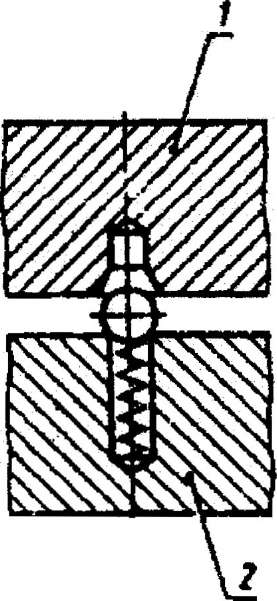

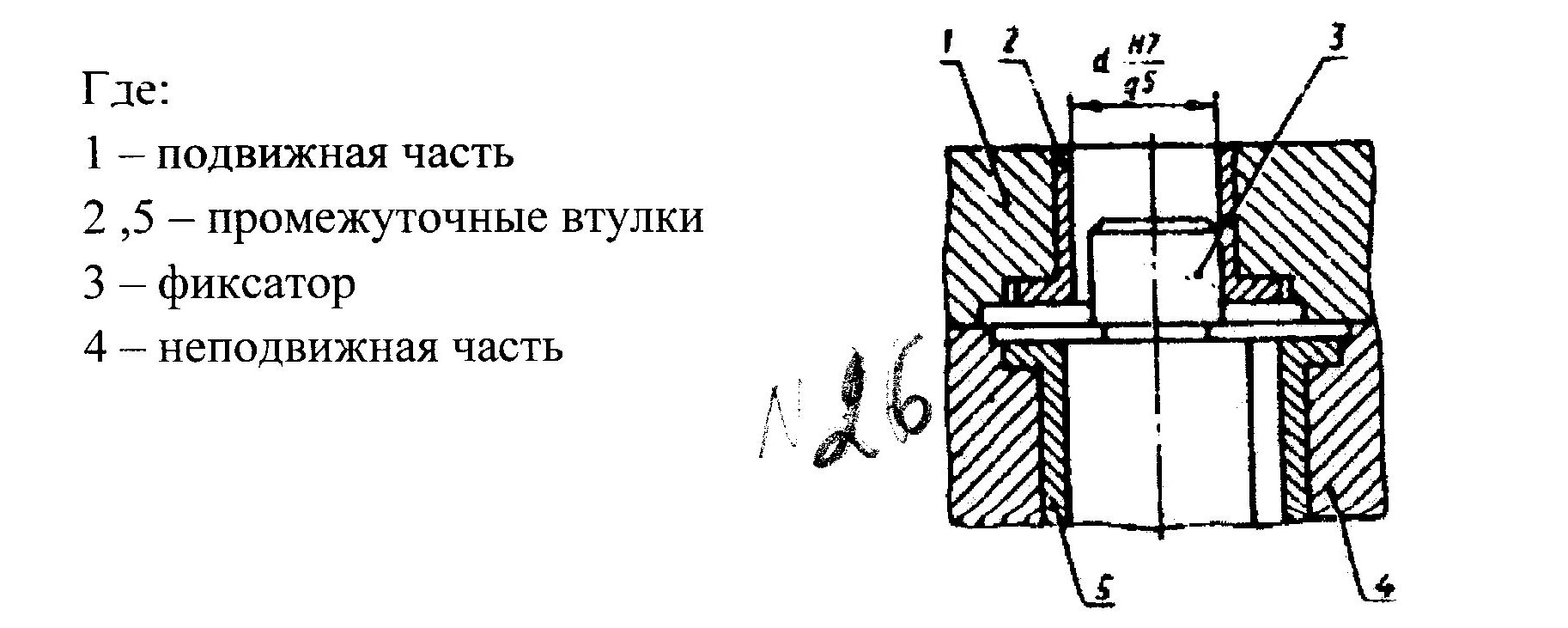

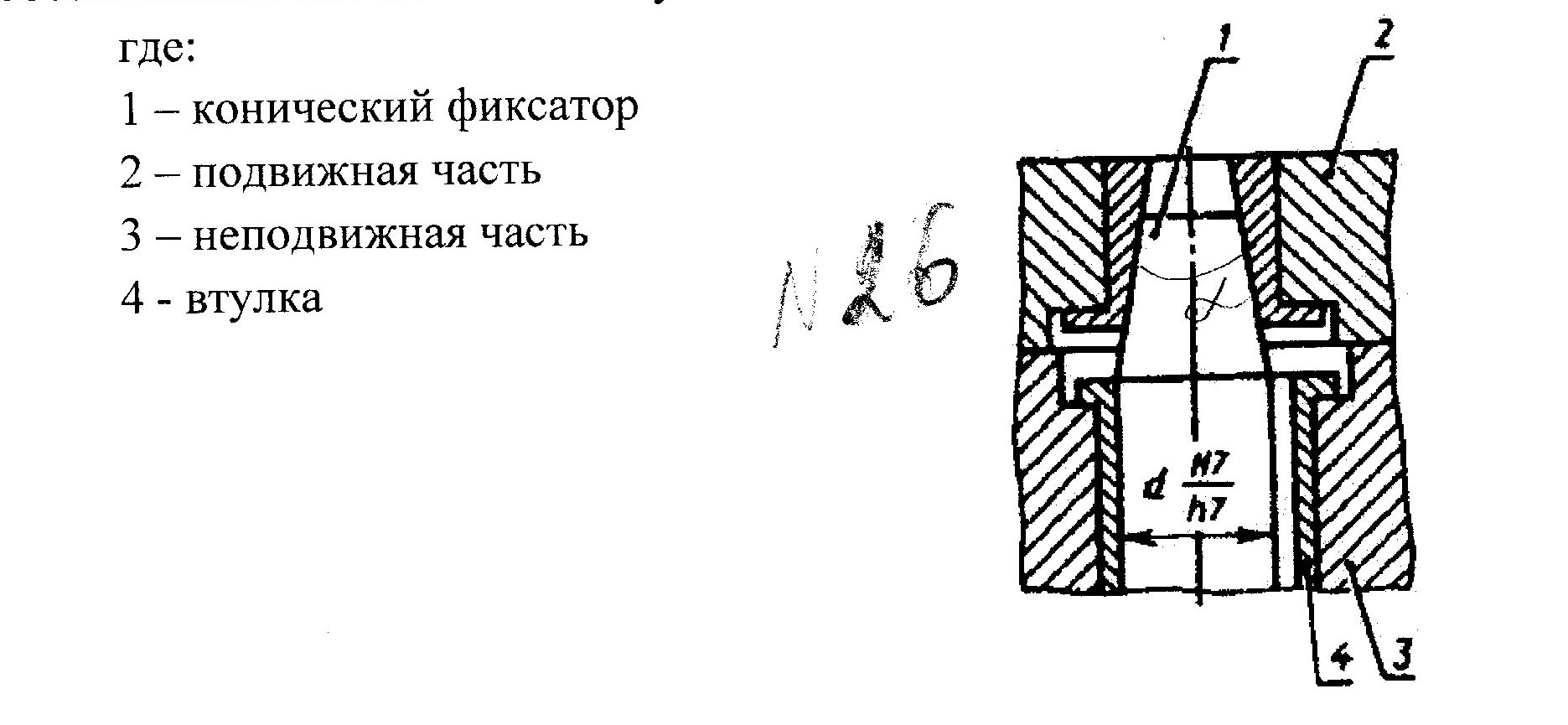

Технологическая оснастка гр. КТО-542з ст. гр. Кочетов М.В. 1.Привести примеры особенностей установки специальных приспособлений на оборудований токарной группы. Обосновать необходимость применения и привести примеры конструкций переходных планшайб. Специальные приспособления. Специальные приспособления имеют постоянные установочные базы и зажимающие элементы и предназначены для установки одинаковых по форме и размерам заготовок. Конструкции специальных приспособлений следует разрабатывать на основе максимального использования-стандартных узлов и деталей. Специальные приспособления применяют в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией. Относят к группе специальных приспособлений токарной группе. В отличие от обычных специальных приспособлений они являются обратимыми, так как их собирают из стандартизованных взаимозаменяемых деталей и узлов, рассчитанных на многократное применение. Собранное из таких элементов приспособление после использования разбирают, а узлы и детали применяют в новых компоновках. УСП в основном предназначены для кратковременного или разового использования. Вследствие высокой стоимости и некоторой громоздкости собранных конструкций применение УСП в крупносерийном и массовом производствах нерационально. Для сборки УСП требуемых конструкций на заводе должно быть достаточное количество деталей и узлов соответствующих наименований. Считают, что для одновременной сборки 200 — 250 различных приспособлений необходим комплект, состоящий примерно из 20 000 готовых деталей и узлов, в котором: Детали УСП изготовляют с жесткими допусками установочных поверхностей, что обеспечивает достаточную точность установки заготовок в приспособления. Например, Т-образные и шпоночные пазы базовых (корпусных) деталей, угольников, план-шайб, служащие для установки фиксирующих и зажимающих узлов и деталей, выполнены по 2-му классу точности, с отклонением от параллельности не более 0,01 мм на длине 100 — 200 мм. Точность механической обработки деталей с применением УСП соответствует 2 — 3-му классам. Применение износостойких сталей для деталей УСП и надлежащая термическая обработка гарантируют длительный срок службы. В ряде промышленных районов созданы базы, на которых по заявкам предприятий собирают и выдают напрокат универсально-сборные приспособления необходимых конструкций. Планшайбы также используются при необходимости применения нестандартных патронов или приспособлений. В некоторых вариантах на нее крепят не обрабатываемые материалы, а режущий инструмент. Планшайба изготавливается из прочной стали, имеет форму и конструкцию, удобную для монтажа заготовок и крепления других дополнительных приспособлений. Оснастка оснащается специальными зажимами, предназначенными для крепления и монтажа к передней бабке шпинделя заготовок массивного размера или деталей, имеющих нестандартные формы и конфигурацию. 2.Привести примеры конструкций комбинированных зажимных устройств. Вывести зависимость между усилием резания и потребными усилием на штоке пневматического илового привода поршевого типа клинорычажного зажимного устройства. В механизированном производстве используют зажимные механизмы, у которых прихваты автоматически отводятся в сторону. Этим обеспечивается свободный доступ к установочным элементам для очистки их от стружки и удобство переустановки заготовок. Рычажные однозвенные механизмы с управлением от гидро- или пневмопривода используют при закреплении, как правило, одной корпусной или крупной заготовки. В таких случаях прихват отодвигают или поворачивают вручную. Однако лучше использовать дополнительное звено для отвода прихвата из зоны загрузки заготовки. Зажимные устройства Г-образного типа применяют чаще для закрепления корпусных заготовок сверху. Для поворота прихвата во время закрепления предусматривают винтовой паз с прямолинейным участком.  Рис. 3.1. Схема рычажного зажимного механизма Комбинированные зажимные механизмы используют для закрепления широкой номенклатуры заготовок: корпусов, фланцев, колец, валов, планок и пр. Рассмотрим некоторые типовые конструкции зажимных механизмов. Рычажные зажимные механизмы отличаются простотой конструкции (рис. 3.1), значительным выигрышем в силе (или в перемещении), постоянством силы зажима, возможностью закрепления заготовки в труднодоступном месте, удобством эксплуатации, надежностью. Рычажные механизмы используют в виде прихватов (прижимных планок) или в качестве усилителей силовых приводов. Для облегчения установки заготовок рычажные механизмы выполняют поворотными, откидными и передвижными. По конструкции (рис. 3.2) они могут быть прямолинейными отодвигаемыми (рис. 3.2, а) и поворотными (рис. 3.2, б), откидными (рис. 3.2, в) с качающейся опорой, изогнутыми (рис. 3.2, г) и комбинированными (рис. 3.2, <)). При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. Можно по заданной силе на штоке поршня и давлению сжатого воздуха определить диаметр пневмоцилиндра. В приспособлениях с пневмоприводом следует определять время его срабатывания. Расчет осевой силы Q на штоке поршневого привода производится по следующим формулам: для пневмоцилиндров одностороннего действия (рис. V.1, а) для пневмоцилиндров двустороннего действия (рис. V.1, б) при давлении сжатого воздуха на поршень в бесштоковой полости и штоковой полости где D – диаметр пневмоцилиндра (поршня), см; d — диаметр штока поршня, см; р = 0,40 —давление сжатого воздуха, МПа (р = 4 кгс/см2); η = 0,85—0,9 КПД, учитывающий потери в пневмоцилиндре; Q1 – сила сопротивления возвратной пружины в конце рабочего хода поршня, Н (кгс). Возвратная пружина на штоке при ее предельном сжатии (в конце рабочего хода поршня) должна оказывать сопротивление от 5% при больших до 20% при малых диаметрах пневмоцилиндра от силы Q на штоке пневмоцилиндра в момент зажима детали в приспособлении. Практически применяют следующие размеры диаметров D рабочей полости цилиндров: 75, 100, 125, 200, 250, 300, 350 мм._ Определяют диаметр пневмоцилиндра двустороннего действия по заданной силе Q и давлению сжатого воздуха р. В формуле откуда Принимая р = 0,4 МПа (4 кгс/см2), находится диаметр пневмоцилиндра: Найденный размер диаметра пневмоцилиндра округляют по нормали (таблица 107, таблица 17) и по принятому диаметру определяют действительную осевую силу Q на штоке по вышеперечисленным формулам.Приложенные к заготовке силы должны предотвратить возможный отрыв заготовки, сдвиг или поворот ее под действием сил резания и обеспечить надежное закрепление заготовки в течение всего времени обработки. Сила зажима заготовки при данном способе закрепления определяется по следующей формуле: (1) где М - крутящий момент при сверлении, М= 4,7 Н м; - коэффициент трения на рабочей поверхности зажима, = 0,1; а – расстояние от точки приложения силы до осевой линии обрабатываемого отверстия, а = 91,25 мм; К – коэффициент запаса, который определяют по формуле: (2) где - гарантированный коэффициент запаса, =1,5; - поправочный коэффициент, учитывающий вид поверхности детали, К= 1; - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента, К= 1,4; - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали (в данном случае отсутствует); К- поправочный коэффициент, учитывающий непостоянство силы зажима, развиваемой силовым приводом приспособления, К= 1; К- поправочный коэффициент, учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах (в данном случае отсутствует); К- поправочный коэффициент, учитывающий неопределенность места контакта заготовки с опорными элементами, имеющими большую опорную поверхность, К= 1,5. Так как значение коэффициента К больше 2,5, то принимается полученное значение 3,15. .Расчет силового привода Так как зажим заготовки осуществляется без промежуточного звена, то усилие на штоке будет равно силе зажима заготовки, то есть Диаметр пневмоцилиндра двух стороннего действия при подаче воздуха со стороны штока, определяется по следующей формуле: (3) где р – давление сжатого воздуха, р = 0,4 МПа; η – КПД, η =0,8; d – диаметр штока. d = 0,4D. (5) Диаметр пневмоцилиндра принимается равным 100 мм. Диаметр штока будет равен d = 0,4100 = 40 мм. Действительное усилие на штоке: (6) 29 Комбинированные зажимные механизмы содержат несколько последовательно сблокированных простых механизмов. Как правило, комбинированные механизмы представляют собой систему из клиновых, рычажных и клино-рычажных механизмов. Для того, чтобы комбинированный механизм был самотормозящим, достаточно иметь в нем хотя бы один самотормозящий простой механизм. Для комбинированных зажимных механизмов передаточные отношения сил и перемещений определяются по формулам i = ili2i3i4…ik, iП = iП1 iП2 iП3 iП4…iПк где к - номер простого механизма, к= 1,2,3,... Для случая, представленного на рисунке, вначале определяем силу Qpна ведущем плече рычага QP=W/ip=Wl2/ll. Эта сила представляет собой усилие W1на ведомом звене клиноплунжерного механизма. Q = W1/ik=W1(tg(a + 1) + tg 3), получим окончательно где ф1, ф2 и ф3 — углы трения на поверхностях и цапфе ролика клиноплунжерного механизма. 12)Охарактеризовать назначение и область применения и область применения делительных устройств приспособлений. Привести примеры конструкций фиксаторов и дать сравнительную характеристику возможной погрешности деления. К приспособлениям, работающим без смены детали за цикл обработки относятся, круглые поворотные столы (могут быть вертикального и горизонтального исполнений). Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе Особенность: крепление поворотной части стола относительно неподвижной с целью устранения вибраций. Делительные устройства являются ответственными узлами в приспособлениях. В процессе обработки стержень заводится в одно из отверстий и жестко фиксирует поворотную часть приспособления. Управление фиксатором осуществляется вручную или автоматически. Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60. Делительный устройства работают по двум схемам: С радиальным фиксатором. Свойства: - малые осевые габариты, но большие радиальные; - повышенная точность деления; - низкая технологичность. С осевым фиксатором. Свойства: - малые радиальные и большие осевые габариты; - точность деления меньше, чем радиальной схемы; - высокая технологичность; Эта схема наиболее широко применяется. Фиксаторы бывают следующий видов: шариковый наиболее прост но не обеспечивает точность деления и как правило используется в устройствах не требующих высокой точности.  1- подвижная часть 2- неподвижная часть 2. цилиндрический может воспринимать момент сил обработки,но не обеспечивать высокую точность деления из-за наличия зазоров в подвижных соединениях.  3,Конические (фиксатор обеспечивают несколько большую точность  Уменьшение поверхности достигается назначением соответствующих допусков и посадок. Фиксаторы выполняют из стали 45 HRC 40-45,20х HRC 50-60. |