Технология и механизация погрузки выгрузки наливных грузов

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

РАЗДЕЛ 13 ТЕХНОЛОГИЯ И МЕХАНИЗАЦИЯ ПОГРУЗКИ- ВЫГРУЗКИ НАЛИВНЫХ ГРУЗОВ 13.1 Характеристика наливных грузов Различные предприятия потребляют, перерабатывают и используют разнообразные жидкие материалы – жидкости. Известные свойства жидкостей ведут к необходимости транспортировать их в соответствующих сосудах-цистернах, бочках, бутылях, а также по трубопроводам. Несмотря на значительный рост объемов жидкостей, перемещаемых по трубопроводам (себестоимость транспортировки здесь в 2-3 раза ниже, чем по железной дороге), большое количество жидких грузов перевозится другими видами транспорта (железнодорожным, автомобильным, водным) в наливных емкостях. Эта часть жидкостей и составляет группу наливных грузов. К ним относятся нефть и нефтепродукты, химические продукты (кислоты, щелочи, спирты и др.), минеральные и растительные масла, сжиженные газы. Все наливные грузы условно можно разделить на следующие группы: нефть и нефтепродукты, химические продукты, пищевые продукты, сжиженные газы. Условия транспортировки, хранения и перегрузки наливных грузов определяются их физико-химическими свойствами. В соответствии с рядом свойств они делятся на неопасные и опасные. Опасные грузы, в свою очередь, делят на три группы: легковоспламеняющиеся жидкости (нефтепродукты, спирты и др.); едкие и ядовитые вещества (кислоты, щелочи и др.); сжиженные газы (аммиак, хлор и др.). Подробная классификация наливных грузов дается в ГОСТ 19433-88 «Грузы опасные. Классификация и знаки опасности». Основную долю всех наливных грузов (85–90%) составляют нефть и продукты ее переработки. Основными свойствами нефтепродуктов, влияющими на условия транспортирования, хранения, слива и налива, являются: плотность, вязкость, температура плавления и вспышки, испаряемость, давление насыщенных паров и ряд других. Плотность нефтепродуктов ρ зависит от содержания легких фракций, изменяется в пределах 650–1060 кг/м3 и является их качественной и количественной характеристикой. Плотность используют для определения массы нефтепродуктов в цистернах и резервуарах. Плотность влияет на скорость истечения нефтепродуктов по трубам при сливе и наливе, определяет возможность разогрева открытым паром и скорость обезвоживания. Вязкость определяет подвижность (текучесть) нефтепродуктов и оказывает существенное влияние на условия транспортирования, перекачки, слива и налива. Различают динамическую, кинематическую и условную вязкость. С ростом давления вязкость повышается. Температура плавления (застывания) для нефтепродуктов изменяется от - 80°С для некоторых бензинов до + 150°С для битумов. Температура плавления характеризует температурные пределы использования топлива без предварительного подогрева. Температура вспышки зависит от химического состава нефтепродуктов и характеризует его пожарную опасность. По температуре вспышки все нефтепродукты делятся на две группы: легковоспламеняющиеся (tвсп < 45°С) и горючие (tвсп > 45°С). Температура вспышки определяет предельно допустимую температуру разогрева нефтепродуктов перед производством операций по сливу, которая должна быть ниже температуры вспышки не менее чем на 10°С. Испаряемость – способность жидкости переходить в парообразное состояние. Она в первую очередь зависит от фракционного состава, упругости паров и вязкости. Различают статическое и динамическое испарение. Статическое испарение происходит с неподвижной поверхности в неподвижный воздух, а динамическое – при движении нефтепродуктов и воздуха один относительно другого. Испарение приводит к потере количества и качества нефтепродуктов. Интенсивность испарения возрастает при увеличении температуры. Высокая испаряемость ведет к значительным потерям легковоспламеняющихся нефтепродуктов, что необходимо учитывать при их хранении. Давление насыщенных паров (упругость паров) влияет на испаряемость и имеет практическое значение при сливе и наливе сырой нефти и светлых нефтепродуктов, содержащих большое количество легких фракций. Статическое электричество накапливается нефтью и нефтепродуктами, так как они являются диэлектриками. На величину образующихся зарядов при движении по трубопроводам и наливе в железнодорожные цистерны оказывают существенное влияние скорость потока, материал и диаметр трубопровода, шероховатость его стенок и т. д. Накопление статического электричества и возможность образования искрового разряда обуславливают необходимость заземления цистерн для предупреждения возможных взрывов и пожаров. Коррозийнностъ обуславливается наличием в составе нефти и нефтепродуктов сернистых соединений, минеральных кислот и щелочей, органических кислот и воды, в результате действия которых котлы цистерн покрываются ржавчиной. Для обеспечения более длительного срока службы цистерн необходимы специальные защитные покрытия их внутренней поверхности. Токсичность (ядовитость) нефтепродуктов выражается во вредном воздействии на организм человека, в загрязнении окружающей среды. Токсичность действия паров нефтепродуктов на человеческий организм приводит к необходимости ограничения их допустимого содержания в рабочей зоне. Химические наливные грузы отличаются большим разнообразием видов и их физико-химических свойств, поэтому для перевозки их по железным дорогам применяются специальные цистерны. В железнодорожных цистернах и автоцистернах перевозят скипидар, этилацетат, бутилацетат, ацетон, различные лаки, растворители, олифы, смолы, кислоты (серную, азотную, соляную, ортофосфорную), масла (купоросное и другие), щелочи (соду каустическую, электролиты калиево и натрово-литиевые и др.). В зависимости от воздействия на металлы эти грузы подразделяются на три группы: сильноразъедающие (азотная и хлорсульфиновая кислоты), слаборазъедающие (каменноугольная смола, карбоновая и серная кислоты) и неразъедающие (все остальные). Наливные пищевые грузы (растительные масла, патока и др.) также перевозят в специализированных цистернах. При использовании универсальных цистерн необходима их тщательная подготовка и обработка перед наливом пищевых продуктов. 13.2 Условия хранения и перевозки наливных грузов По способу хранения жидких грузов различают склады резервуарного и тарного хранения. На складах резервуарного хранения наливные грузы хранятся в металлических и железобетонных резервуарах различной емкости. На тарных складах грузы хранят в бочках, бидонах, флягах, канистрах, бутылях. Для приема, хранения и отпуска нефтепродуктов служит комплекс сооружений, называемый нефтебазой. Нефтебазы подразделяют на две группы: к первой относятся нефтебазы, представляющие самостоятельные хозяйства, обеспечивающие хранение нефтепродуктов и снабжение ими различных потребителей; ко второй – нефтебазы, предназначенные только для снабжения нефтепродуктами определенных предприятий (нефтебазы промышленных и сельскохозяйственных предприятий, автохозяйств и т. п.). Эти нефтебазы обычно располагаются на территории предприятий. Все нефтебазы по емкости хранения делят на пять категорий: I – емкость хранения свыше 100 тыс. т; II – от 30 до 100 тыс. т; – от 25 до 30 тыс. т; – от 0,5 до 25 тыс. т; V – менее 500 т. На территории нефтебазы выделяют: – зону слива и налива нефтепродуктов с устройством железнодорожных путей, сливно-наливных эстакад, насосных установок; – зону хранения, где размещается резервуарный парк и пеноаккумуляторные и пенореактивные станции (пена необходима для тушения возможных пожаров); – оперативную зону, где нефтепродукты выдаются мелкими партиями в автоцистерны, контейнеры, бочки, бидоны; – зону вспомогательных технических сооружений – электростанция или трансформаторная подстанция, котельная, насосная, механические мастерские, материальный склад и т. п.; – зону очистных сооружений, предназначенных для очистки ливневых и паводковых вод и сбора пролитых нефтепродуктов. Нефтехранилища бывают наземные и подземные; по форме – цилиндрические (вертикальные и горизонтальные) и сфероидальные. У наземных нефтехранилищ днище находится на уровне земли или несколько выше. Днище полуподземных нефтехранилищ заглублено не менее чем на половину высоты резервуара, а максимальный уровень нефтепродуктов в нем должен быть не выше 2 м от уровня земли. Подземными хранилищами считаются такие, у которых наивысшая точка покрытия резервуара находится на глубине 0,2 м и ниже. Типоразмеры металлических резервуаров: – наземные вертикальные цилиндрические – 0,1; 0,2; 0,3; 0,4; 0,7; 1; 2; 3; 5; 10; 15 и 20 тыс. м3; – наземные с повышенным давлением и вакуумом в газовом пространстве – 0,1; 0,2; 0,4; 0,7; 1; 2; 3; 4; 5 тыс. м3; – вертикальные цилиндрические с понтонами или плавающей крышей – 0,2; 0,4; 0,7; 1; 2; 3; 5; 10; 15; и 20 тыс. м3; – горизонтальные – 3; 5; 10; 25; 50; 75 и 100 тыс. м3. Проектирование и строительство складов нефти и нефтепродуктов ведут с соблюдением строительных норм и правил. Резервуары нефтехранилищ размещают поодиночке или группами, при этом общая вместимость группы не должна превышать 40 тыс. м3, расстояние между группами – не менее 50 м, считая от стен крайних резервуаров. Расстояние между двумя рядом стоящими резервуарами должно быть не менее 10 м. Резервуар с нефтепродуктами ограждают земляным валом высотой не менее 1,2 м. Между внешними границами валов, ограждающих группы резервуаров, устраивают пожарный проезд шириной не менее 3,5 м. Здания складов для тарного хранения нефтепродуктов разделяют несгораемыми стенками на отдельные секции вместимостью не более 200 м3 каждая для легковоспламеняющихся и не более 1000 м3 для горючих нефтепродуктов. Общая вместимость одного склада для хранения в таре не более 1200 м3 для легковоспламеняющихся и не более 6000 м3 для горючих нефтепродуктов. При совместном хранении нефтепродуктов вместимость склада определяется по приведенной емкости из расчета 1 м3 легковоспламеняющихся жидкостей соответствует 5 м3 горючих жидкостей. Дверные проемы зданий при тарном хранении нефтепродуктов должны быть шириной не менее 2,1 м и высотой не менее 2,4 м, иметь пороги и пандусы высотой 0,15 м. Полы делают с уклонами для стока жидкости в специальные приемники. При перевозках нефтепродуктов в таре применяют бочки емкостью 75–500 л, причем для легковоспламеняющихся жидкостей используются только металлические емкости на 125–500 л. Нефтепродукты в таре хранят в штабелях и на стеллажах. На стеллажах в каждом ярусе укладывают по одному ряду бочек. В штабелях механизированным способом их устанавливают в пять ярусов (горючие нефтепродукты) и в три яруса (легковоспламеняющиеся), вручную бочки укладывают не более чем в два яруса. Проезды между стеллажами и штабелями должны быть шириной не менее 1,8 м, а проходы – не менее 1 м. Хранение горючих нефтепродуктов в таре допускается на открытых площадках и под навесами. Площадки должны быть ограждены земляным валом или несгораемой стеной высотой 0,5 м. На одной площадке можно размещать не более шести штабелей шириной 15 м, длиной 25 м и высотой 5,5 м. При хранении на открытой площадке штабеля бочек рекомендуется покрывать толем или брезентом. Насосные и разливочные устройства располагают от наземных резервуаров с горючими нефтепродуктами на расстоянии 8 м, а с легковоспламеняющимися – на расстоянии 10 м. Склады с нефтепродуктами в таре и железнодорожные сливно-наливные устройства, а также площадки слива и налива в бочки, весовые будки удаляют от резервуаров на расстояние 10–15 м. Битум, поступающий в таре, хранят в закрытых холодных складах или под навесами. Прибывающий в цистернах полутвердый и жидкий битум хранят в битумохранилищах емкостью 100–3000 м3 с паровыми, газовыми, водяными или электрическими устройствами для подогрева. Наибольшее распространение для хранения нефтепродуктов получили стальные резервуары горизонтального и вертикального исполнения. Горизонтальные резервуары (ГОСТ 17032-71) выполняются по типовым проектам из металлических листов шириной 1000–2000 мм. Резервуары цилиндрической формы и при емкости до 8 м3 имеют только плоское днище, а при большей емкости плоское или коническое. Внутри корпуса резервуара монтируются кольца жесткости, что делает его конструкцию более прочной и жесткой. Габаритные размеры горизонтальных резервуаров даны в таблице 13.1. Таблица 13.1 Характеристика стальных горизонтальных резервуаров

Горизонтальные резервуары используют для наземного и подземного хранения нефтепродуктов. При наземном способе резервуар устанавливают на две бетонные опоры высотой 1–3 м над уровнем земли. При подземной установке резервуар заглубляют на 1,2 м и укладывают на песчаную подушку толщиной 200–300 мм. Для резервуаров объемом 5; 10; 25 и 50 м3 допускается укладка непосредственно на грунт (рисунок 13.1). Для удобства обслуживания наземные резервуары оборудуют металлическими площадками и лестницами, а подземные – смотровыми колодцами.  Рисунок 13.1 – Установка горизонтальных резервуаров: а – наземная; б – на грунт; в – подземная При больших объемах хранения устанавливают вертикальные стальные резервуары емкостью от 100 до 5000 м3. Легковоспламеняющиеся жидкости с высокой степенью испарения (например, бензин) целесообразно хранить в резервуарах, оборудованных понтонами (рисунок 13.2), 3 отделяющими поверхность жидкости от крыши резервуара. Понтоны изготовляются из металла или синтетических материалов. В нижнем положении понтон 3 опирается на кронштейны 2, укрепленные внутри резервуара 7. Зазор между корпусом резервуара и понтоном герметизируется при помощи кольцевого уплотняющего затвора 4. При наполнении резервуара понтон всплывает до верхнего положения.  Рисунок 13.2 – Вертикальный резервуар с понтоном В результате потери хранимой жидкости от испарения снижаются на 70–90%. Каждый резервуар должен быть оборудован приборами и устройствами для замера уровня и количества жидкости, поддержания в емкостях необходимого давления или вакуума, обеспечения пожарной и электрической безопасности. Таблица 13.2 Характеристика стальных вертикальных резервуаров

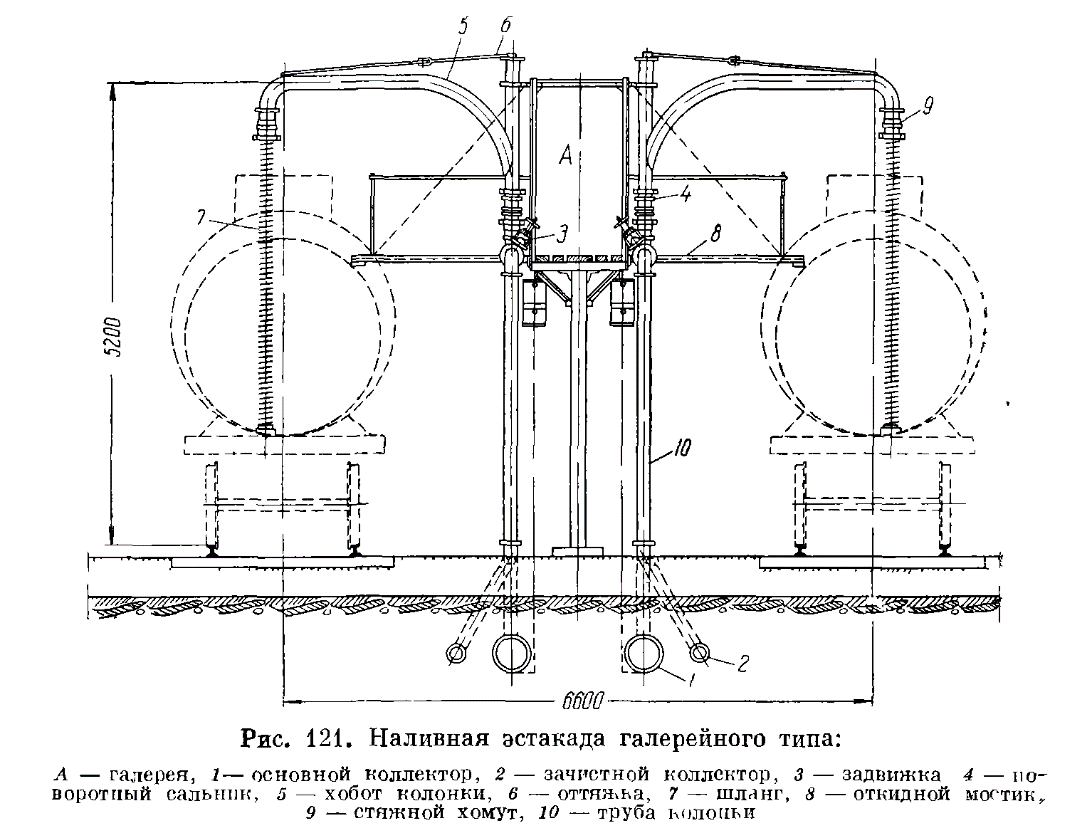

Наливные грузы перевозятся в универсальных и специализированных цистернах. По роду перевозимых продуктов железнодорожные цистерны делятся на бензиновые, керосиновые, нефтяные, спиртовые, кислотные, для сжиженных газов и др. Кислоты перевозят в специальных цистернах. Концентрация и состав наливаемых продуктов должны соответствовать требованиям Технических условий на перевозку кислоты. Битумы перевозят в специализированных бункерных полувагонах с паровой рубашкой, цистернах-термосах и контейнерах. Жидкие грузы перевозят также и автотранспортом. Для перевозки нефтепродуктов применяются как автомобили-цистерны, так и седельные и прицепные автопоезда-цистерны увеличенной емкости. Для перевозки битума при температуре до 200° С используют автобитумовозы. При перевозке жидких грузов важно обеспечить их сохранность. Потери возникают в результате испарения при наливе – сливе и в процессе транспортирования, утечки в неплотности котла цистерны, наливных и сливных устройств, сброса неутилизированных остатков груза в пунктах очистки цистерн. Средние потери нефти при перевозках составляют более 0,6 т. на одну цистерну (примерно в 20 раз больше норм естественной убыли). Наряду с количественными имеют место и качественные потери. В результате интенсивного вентилирования газовоздушного пространства через неплотности колпака цистерны происходит испарение и вынос в атмосферу наиболее ценных легких фракций грузов. Особые требования предъявляются к цистернам для перевозки опасных наливных грузов – аммиака, сернистого ангидрида и хлорида, акролеина, гептила, диметилдихлорсилана, метилтрихлорсилана, нитрилакриловой кислоты, сероуглерода, уксусного альдегида, этилового эфира. Такие цистерны, кроме соответствующего технического оснащения, должны иметь отличительную окраску котла и отличительные цветные полосы, а также трафареты и знаки опасности согласно требованиям Правил перевозок. 13.3 Технология и механизация налива, слива и перекачки жидких грузов На складах жидких грузов выполняют слив поступающих грузов из железнодорожных или автомобильных цистерн, перекачивание жидкостей, подача их в цехи-потребители, разлив жидких грузов в мелкую тару. Различают пять схем налива и слива жидких грузов (рисунок 13.3). Самотечный налив цистерн из резервуара (рисунок 13.3, а) применяют, если резервуар 4 нефтехранилища выше верхней отметки наливного устройства 1, подающего жидкость в цистерны 2. Перепад высот должен обеспечивать преодоление гидравлических сопротивлений в трубопроводах 3 и наливных устройствах 1. При расположении резервуара на одном уровне с наливными устройствами или ниже их применяют принудительный налив цистерн при помощи центробежных или поршневых насосов. Жидкость может подаваться непосредственно из резервуара в цистерны или через промежуточный буферный резервуар (рисунок 13.3, б). Применение буферного резервуара позволяет применять насосы с меньшей подачей и ускорять процесс налива жидких грузов. Минимальная емкость Vб, л, буферного резервуара определяется по формуле:  , (13.1) , (13.1) где i – 1, 2, ..., k – число типов загружаемых цистерн; qi – вместимость одной цистерны i-й группы, л; ni – число однотипных цистерн i-й группы; Пн – эксплуатационная производительность насоса при подаче i-го груза, л/ч; ti – время, затрачиваемое на заполнение цистерны i-й группы, ч. Открытый самотечный слив жидких грузов (рисунок 13.3, в) осуществляют через нижние сливные приборы 1 цистерн в переносные лотки 2, а затем через желоб, обычно расположенный между рельсами пути, в резервуар 3. Из него по отводной трубе 4 жидкость самотеком (или насосом) подается в резервуар 5. Во избежание загрязнения жидкости применяют закрытый самотечный слив. При этом сливные приборы цистерн соединяют гибкими рукавами с коллектором и трубопроводом, уложенным в грунте. Уклон трубопровода к отводной трубе не менее 1/200. Вакуумный слив жидких грузов с использованием сифона (рисунок 13.3, г) применяют для цистерн, не имеющих нижних сливных приборов. Через верхний люк в цистерну вводят гибкий рукав 1 с всасывающим патрубком на нижнем конце. Вакуумным насосом 7 через воздушный коллектор 4 создается разряжение в основных рабочих коллекторах 2 и 3. Жидкость под давлением атмосферного воздуха из цистерн поступает в сливные коллекторы 5 и 6. По отводной трубе 8 жидкость подается в промежуточный резервуар 9 или насосом 10 в резервуары постоянного хранения. Промежуточный резервуар позволяет уменьшить требуемую подачу насоса и потребляемую им мощность. Принудительный слив жидких грузов при помощи погружного насоса (рисунок 13.3, д) применяют также для цистерн, не имеющих нижних сливных приборов. К корпусу насоса 1 присоединяют напорный трубопровод 2 и далее по трубопроводу 3 жидкость подается в резервуар 4. Управление насосом дистанционное, с пульта. Система нижнего слива цистерн имеет преимущества перед системой верхнего слива, так как уменьшаются потери от испарения и сокращаются остатки груза после слива. Продолжительность разгрузки цистерны вместимостью 60 м3 – от 8 до 10 мин.  Рисунок 13.3 – Схемы налива и слива жидких грузов: а – самотечный налив из резервуара; б – принудительный налив с помощью насоса; в – самотечный слив; г – вакуумный слив сифоном; д – принудительный слив насосом. Пункты налива и слива обычно оборудуют эстакадами галерейного и стоякового типов. Большинство эстакад обслуживают два железнодорожных пути и называются двусторонними. Наливная эстакада галерейного типа (рисунок 13.4) имеет открытую или закрытую галерею на портале, расположенном между железнодорожными путями. На площадке галереи размещены коллекторы с запорными вентилями. Коллекторы соединены с заливными горловинами гибкими рукавами, вставляемыми в верхние люки цистерн рабочими, которые перемещаются по галерее.  Рисунок 13.4 – Наливная эстакада галерейного типа В наливных эстакадах стоечного типа (рисунок 13.5) между железнодорожными путями с интервалами в 6 м устанавливают стояки 8 с поворотными стрелами 11. На них размещен центральный паропровод 9 и разводящие трубы 10, на которых имеются штуцеры 12 для присоединения гибких рукавов разогревающего устройства. Откидные мостики 6 используют рабочие при открытии и закрытии верхних люков цистерн. При верхнем сливе внутрь цистерны вводят гибкий рукав 5, который соединен с всасывающим трубопроводом 7. Для нижнего слива предназначен центральный коллектор 13, имеющий двойные стенки для подогрева жидких грузов паром. При сливе грузы поступают в сборный коллектор и далее через решетку 3 по трубопроводу в буферный резервуар 1, откуда насосом подаются в резервуары длительного хранения. Массу жидкости в цистерне устанавливают методом определения объема продукта с последующим переводом в единицы массы. Для всех типов цистерн есть специальные таблицы определения объема в зависимости от уровня жидкости с шагом 1 см. Минимальная вместимость Vсл, л, сливного резервуара определяется по формуле:  , (13.2) , (13.2)где  – общая вместимость поданных под слив цистерн, л; – общая вместимость поданных под слив цистерн, л;Пн – эксплуатационная производительность насоса, л/ч; Тн – длительность работы насоса по перекачке нефтепродуктов из буферного резервуара в резервуарный парк, ч.  Рисунок 13.5 – Стоечная эстакада с двусторонним сливом. Измерив глубину жидкости в цистерне, можно по соответствующей таблице определить объем жидкости, а зная ее плотность, вычислить массу. Большое влияние на выбор способа выполнения слива-налива нефтепродуктов оказывает их вязкость. По степени вязкости различают невязкие, слабовязкие и высоковязкие продукты. Высоковязкие нефтепродукты – различные сорта мазута, гудрон, полугудрон, патока, автолы, компрессорное, судовое, авиационное, льняное, подсолнечное, горчичное и другие масла; при наливе или сливе они требуют подогрева даже летом. Слабовязкие – легкое и тяжелое моторное топливо, мазут флотский и др. сливаются в теплое время года без подогрева. Парафинистые нефтепродукты подогревают обычно на 10°С выше температуры их застывания. Для подогрева цистерн используют различные способы: подогрев острым паром; подогрев с использованием переносного подогревателя; методом рециркуляции; с использованием паровой рубашки и др. При подогреве острым паром в цистерну подается водяной пар, который, перемешиваясь с продуктом, повышает его температуру. Этот метод применим для жидкостей, которые можно разбавлять водой (например, раствор каустической соды). Переносные подогреватели змеевикового типа изготовляют из тонкостенных стальных или дюралюминиевых труб диаметром 16–30 мм. Технологическая схема слива легковоспламеняющихся и горючих жидкостей из железнодорожных цистерн показана на рисунке 13.6. При хранении таких жидкостей в подземных и наземных резервуарах они находятся под слоем инертного газа, поступающего с установки 10. Перед выбросом в атмосферу газ очищают от паров продукта в блоке адсорбции 11. Жидкости подаются в подземные резервуары при помощи насосов, а из наземных–под действием давления инертного газа. В подземные резервуары 18, 9 жидкие грузы сливаются самотеком через приборы нижнего слива 21 или при помощи вакуум-ресивера 12 через шланг 3 и верхний люк. Из подземных резервуаров хранения жидкости подаются насосом 14: одна линия разливает в мелкую тару 15 и контейнеры 16, а другая – в автоцистерны 17. Управление разливом дистанционное, с применением жидкостного счетчика и электромагнитного клапана. Имеется также эстакада, оборудованная шлангами для налива жидкости в автоцистерны и устройствами для подъема сливных шлангов. Для пропарки рабочих трубопроводов и арматуры устроены подводы пара 6, 8, конденсатоотводчик 2 и приемник конденсата 9.  Рисунок 13.6 – Технологическая схема слива легковоспламеняющихся жидкостей: 1 – подогреватель; 2 – конденсатоотводчик; 3 – сливной шланг; 4 – эстакада; 5 – воздухоотводчик; 6,8 – подводы пара; 7 – вентиль инертного газа; 9 – приемник конденсата; 10 – установка инертного газа; 11 – блок адсорбции; 12 – вакуум-ресивер; 13 – указатель потока воздуха; 14 – насос; 15 – мелкая тара; 16 – контейнеры; 17 – автоцистерна; 18, 19 – подземный резервуар; 20 – подогреватель жидкости; 21 – приборы нижнего слива. Резервуары для хранения вязких, застывающих и кристаллизирующих жидкостей оборудованы внутренними подогревателями 20, а железнодорожные цистерны разогревают переносными змеевиковыми подогревателями 1, расположенными на сливной эстакаде 4. Указатель потока воздуха 13 и воздушник 5 находятся на вакуумной линии. В наземные резервуары грузы сливают из железнодорожных цистерн под давлением инертного газа 70 кПа из ресивера через герметично присоединенные шланги верхнего слива или установки нижнего слива. Кислоты и щелочи, поступающие в железнодорожных цистернах, сливают через верхний люк с помощью вакуума, создаваемого вакуум-насосами через вакуум-ресивер, или сжатого воздуха под давлением 70 кПа. При отсутствии у цистерн штуцеров герметичного присоединения шлангов на люк котла навертывается крышка. При заполнении резервуаров кислотами воздух с парами кислот направляется в бак для нейтрализации паров кислот перед выбросом их в атмосферу. Наливные и сливные устройства с железнодорожными путями или автопоездами называются фронтом налива-слива, расчет которого дан в разделе 4.4.3. Для перекачки нефтепродуктов из неисправных цистерн в исправные служат стационарные и передвижные перекачивающие установки. Стационарные установки размещаются на станциях основных направлений наливных маршрутов, передвижные обслуживают станции на пути следования поездов с наливными грузами. Передвижные установки монтируются в крытом вагоне, где помимо насосов располагаются электростанция и купе для обслуживающего персонала. Перекачивающие установки служат для перекачки нефтепродуктов и кислот. Оборудование для перекачки нефтепродуктов включает линии, предназначенные для светлых и темных нефтепродуктов. Первая состоит из всасывающих и нагнетательных трубопроводов, ротационного насоса и электродвигателя, во вторую входят бензостойкие нагнетательные и всасывающие трубопроводы, вихревой насос и электродвигатель. В оборудование для перекачки кислот входят две самостоятельные линии. Одна из них предназначена для соляной и слабой серной кислоты, другая – для концентрированной серной кислоты и меланжа. Гибкие шланги укладывают на крыше или под рамой вагона. Передвижные установки оснащены телескопической стрелой с крюковой подвеской и двумя лебедками – одна для подъема и опускания стрелы, другая то же для крюка. Телескопическая стрела необходима для выполнения вспомогательных операций (монтаж-демонтаж трубопроводов и др.). Для перекачки высоковязких нефтепродуктов или газожидкостной смеси (например, при очистке цистерн), когда требуется большая высота всасывания, рекомендуется применять поршневые насосы. Перекачивают нефтепродукты и кислоты на специально выделенных путях. При переработке и хранении жидких грузов необходимо соблюдать правила противопожарной безопасности и охраны труда. Склады оборудуют средствами пожарной сигнализации и пожаротушения. В местах расположения хранилищ с жидкими воспламеняющимися грузами запрещается курить и пользоваться открытым огнем (например, вести сварку). В случае разлива жидкостей их собирают, засыпают песком или опилками. К работе с легковоспламеняющимися и горючими жидкостями допускаются только работники, прошедшие специальный инструктаж и проверку знаний по технологии переработки жидких грузов, безопасным методам и приемам выполнения работ. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||