курсач тор. ТОР .Кулагин. Введение организационно технологическая часть

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

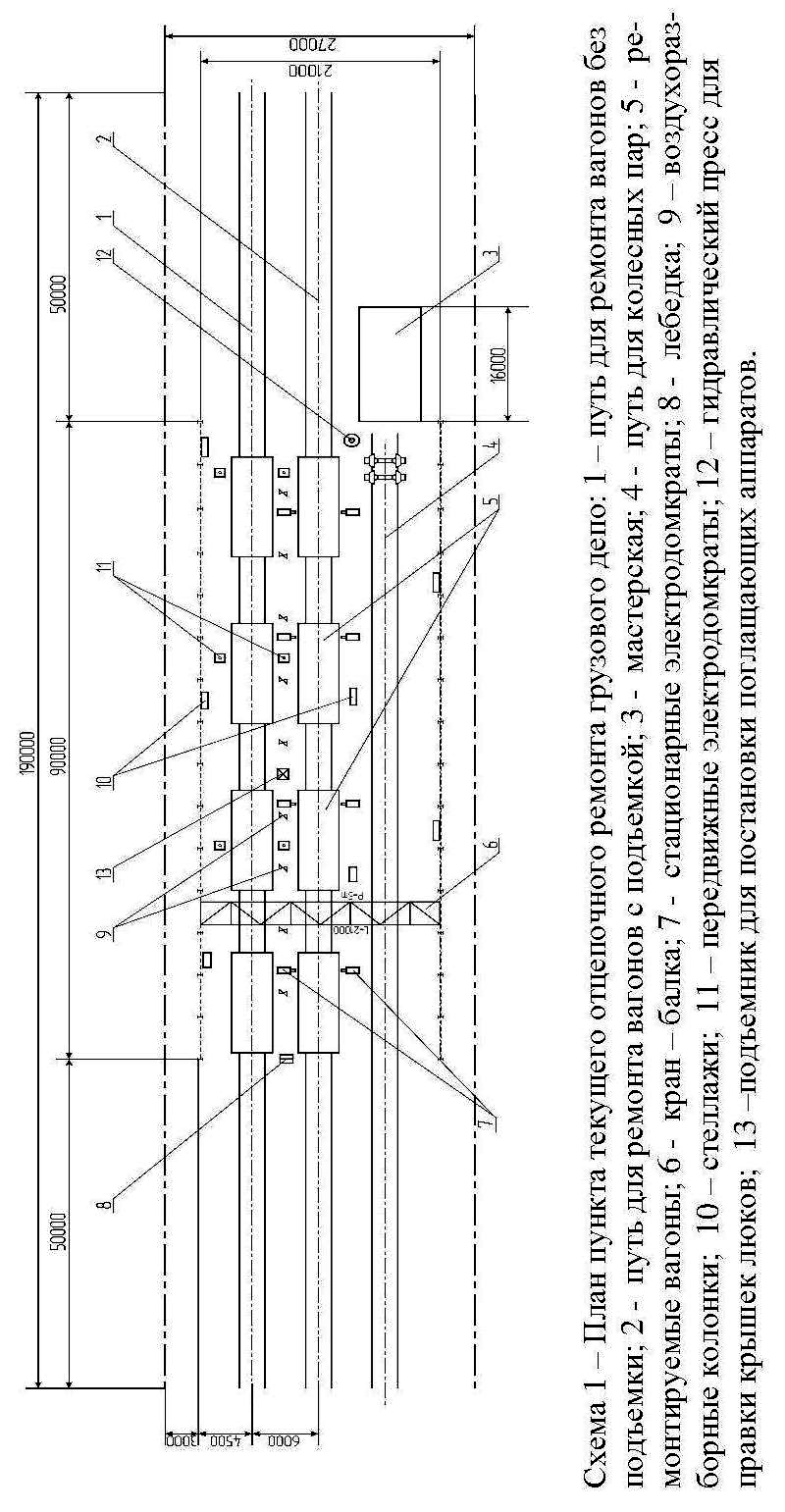

1 2  Содержание Введение ………………………………………………………. 1 Организационно - технологическая часть Назначение ремонтного грузового депо и пункта текущего отцепочного ремонта ……………………………………………................ 1.2 Определение программы ремонта пункта ТОР…………………….... 1.3 Разработка технологического процесса ремонта пункта ТОР …….. 1.4 Выбор технологического оборудования …………………………….. 1.5 Расчёт габаритных размеров и планирование пункта ТОР ………... 1.6 Разработка мероприятий по охране труда …………………………… 2 Экономическая часть. 2.1 Расчёт контингента рабочей силы и определение фонда заработной платы производственных рабочих …………………………………………. Расчёт дополнительной заработной и отчислений на социальное страхование производственных рабочих ………………………………. Расчёт контингента цехового персонала и определение фонда заработной платы ……………………………………………………………. 2.4 Расчет дополнительной заработной платы и отчислений на социальное страхование цехового персонала …………………………………………… 2.5 Расчёт потребностей в материалах и запасных частей ……………… 2.6 Расчёт затрат на расход силовой и осветительной электроэнергии … 2.7 Расчёт потребностей воды на хозяйственно-питьевые и технологи- ческие нужды ………………………………………………………………… 2.8 Расчёт потребностей топлива ………………………………………….. 2.9 Расчёт расходов на текущее содержание зданий, оборудования, и инструмента ………………………………………………………………….. 2.10 Расчёт амортизационных отчислений ………………………………… 2.11 Расчёт расходов по технике безопасности и охране труда …………. 2.12 Калькуляция себестоимости ремонта грузового вагона …...……….. Источники ……………………………………………………………… Введение Научно-технический прогресс в вагонном хозяйстве может быть достигнут путем обновления и дальнейшего совершенствования вагонного парка, создания и развития индустриальной базы для его технического обслуживания и ремонта. Насыщение вагонного парка надежным подвижным составом, требующим наименьших затрат труда и времени на выполнение погрузочно-разгрузочных работ, ремонт и техническое обслуживание, способствует более полному и эффективному удовлетворению потребностей народного хозяйства в перевозках. Новые грузовые вагоны выпускаются цельнометаллическими с использованием в конструкциях низколегированных сталей и рациональных профилей, автосцепных устройств повышенной прочности, буксовых узлов с подшипниками качения. Вследствие этого, а также модернизации вагонов более ранней постройки повышена их грузоподъемность на 6—7 т, что существенно повышает производительность и массу поездов. В вагонном хозяйстве постоянно увеличивается доля специализированного подвижного состава. Применение вагонов-хопперов для перевозки зерна, минералов, цемента, окатышей и других грузов позволяет в 3—4 раза повысить производительность труда на грузовых операциях, в 1,5—2 раза сократить эксплуатационные расходы. Вагонный парк пополняется также специализированными вагонами для перевозки гранулированных полимерных материалов с резервуарами из алюминиевого сплава, цистернами для перевозки цемента, разгружаемыми с использованием сжатого воздуха, платформами для перевозки большегрузных контейнеров, специальными вагонами для перевозки тонколистовой стали в рулонах и др. Разрабатываются конструкции крытых вагонов, у которых объем кузова будет увеличен до 140 м3, а двери оборудованы усиленной подвеской, предохранителями от падения, пружинными упорами. В перспективе намечен выпуск платформ с увеличенной до 19,6 м длиной платформы и другие. Для увеличения провозной способности железных дорог при ограниченных нагрузках от оси колесной пары на рельс значительно возрос выпуск восьмиосных вагонов. Внедрение современных вагонов требует создания современной технической базы для их ремонта и обслуживания. В настоящее время вагонное хозяйство уже располагает широкой сетью предприятий для ремонта, технического обслуживания и экипировки грузовых и контейнеров. На дорогах внедряется комплексная механизации и автоматизация производственных процессов, эффективная технология. Проводится в жизнь прогрессивное направление на специализацию депо и пунктов подготовки вагонов к перевозкам. Развитие системы периодических ремонтов осуществляется на основе широкого внедрения поточных методов ремонта как на сборочных участках, так и на участках, обеспечивающих ремонт и комплектовку основных узлов вагонов. Внедрение поточной организации производства позволяет на 15—20 % увеличить выпуск вагонов и значительно повысить качество их ремонта. Получают развитие современные средства механизации и автоматизации производственных процессов, гарантирующих высокое качество продукции. Большое внимание уделяется развитию технической базы для текущего ремонта и подготовки вагонов к перевозкам, совершенствованию комплекса машин и механизмов, позволяющих осуществлять подготовку к перевозкам на индустриальной основе. На некоторых дорогах строятся крупные механизированные пункты подготовки к перевозкам полувагонов и платформ, а также крытых и изотермических вагонов. Эти пункты имеют крытые помещения для текущего отцепочного ремонта, применяется поточный метод выполнения ремонтных операций с использованием новых средств механизации и автоматизации производственных процессов. Большая работа проводится для обеспечения безотказного следования поездов на гарантийных участках. На пунктах технического обслуживания сортировочных и крупных участковых станций используются более эффективные средства механизации, устройства и приспособления, обеспечивающие ускоренную и высококачественную подготовку поездов в рейс. Для улучшения использования вагонного парка внедряется автоматизированная система непрерывного контроля за техническим состоянием подвижного состава. На дорогах эксплуатируются установки для бесконтактного обнаружения перегретых букс (ПОНАБ) на ходу поезда. Началось внедрение аппаратуры ДИСК-ВКВ-Ц, позволяющая одновременно выявлять в движущемся подвижном составе перегретые буксы, неисправности поверхности катания колес, провисшие или волочащиеся детали подвагонного оборудования. Дальнейшее улучшение технического обслуживания и ремонта вагонов связано с внедрением в практику работы вагонного хозяйства средств Технической диагностики, комплексной системы управления качеством продукции (КСУКП), автоматизированных систем управления, совершенствованием метрологического обеспечения предприятий. Большое внимание уделяется повышению производительности труда в вагонном хозяйстве, сокращению доли ручного труда и т. д. Особое внимание будет уделено внедрению/прогрессивных форм организации труда, улучшению его нормирования, повышению квалификации работников, воспитанию деловитости и ответственности, укреплению трудовой и технологической дисциплины. Текущий отцепочный ремонт вагонов играет важную роль в обеспечении исправного технического состояния вагонного парка. Наряду с техническим обслуживанием он составляет основу текущего содержания вагонов. 1 Организационно – технологическая часть 1.1 Характеристика вагонного эксплуатационного депо и пункта текущего отцепочного ремонта Вагонные эксплуатационные депо предназначены для выполнения текущего (отцепного и безотцепного) ремонта вагонов, подготовки вагонов к перевозкам, также технического обслуживания грузовых вагонов в границах установленных участков. Вагонные депо имеют в своем составе производственные участки и отделения по ремонту и (или) техническому обслуживанию вагонов. В вагонных эксплуатационных депо плановый ремонт не производится. Пункты подготовки вагонов к перевозкам (ППВ) специализированы на подготовке к перевозкам определенного типа подвижного состава: полувагонов и платформ, крытых и изотермических вагонов, цистерн и битумных полувагонов. Размещаются ППВ на станциях массовой погрузки и выгрузки грузов и формирования порожних маршрутов. На этих пунктах проверяют техническое состояние и выполняют текущий ремонт вагонов для обеспечения сохранности перевозимых грузов и безотказного проследования вагонов до пункта назначения. Пункты технического обслуживания (ПТО) предназначены для осмотра, текущего ремонта грузовых вагонов. ПТО размещаются на сортировочных и участковых станциях. Для восстановления работоспособности вагонов, отцепляемых от состава по техническим неисправностям, на ПТО создаются механизированные пункты текущего ремонта вагонов (МПРВ). На станциях, где производится смена локомотивов или локомотивных бригад, для выявления и устранения неисправностей, угрожающих безопасности движения поездов, размещают пункты контрольно–технического обслуживания вагонов (ПКТО). На вагоны, подлежащие ремонту с отцепкой, осмотрщики пункта технического обслуживания (ПТО) вагонов выписывают уведомление формы ВУ-23, и вагоны отцепляют от поезда с подачей на текущий отцепочный ремонт Текущий отцепочный ремонт предназначен для устранения неисправностей подвижного состава, возникших в пути следования и требующих устранения с отцепкой вагона от поезда. Текущий отцепочный ремонт вагонов производится при наличии уведомления формы ВУ-23М. На поврежденные вагоны к уведомлению формы ВУ-23М должен прилагаться акт формы ВУ-25. Цех текущего ремонта включает в себя ремонтно-сборочный участок, подсобные участки, технологическую кладовую, колёсный парк, тракционные пути и стрелочные переводы, предназначенные для обслуживания цеха, маневровой работы, накопления вагонов, ожидающих ремонта. При ТОР проводятся следующие работы: – осмотр вагона, проверка правильности отцепки вагона от поезда; – определение объема работ и размеловка неисправностей, подлежащих устранению; – подъемка вагонов и выкатка тележек, колесных пар, замена неисправных на исправные, комплектовка и сборка тележек; – ремонт тормозного оборудования с заменой неисправных приборов, арматуры, триангелей, деталей тормозной рычажной передачи, тормозного цилиндра, запасного резервуара; – испытание тормозного оборудования на вагоне, устранение утечек; – замена поглощающих аппаратов, тяговых хомутов, деталей механического сцепления, маятниковых подвесок, поддерживающих планок, головок автосцепок, деталей расцепного привода, ремонт ударной розетки, упорных угольников; – ремонт кузовов (правка стоек, раскосов, верхней нижней обвязки, ремонт крыши, крышек люков, ремонт пола, бортов) рам вагонов, несъёмного оборудования; – любые неисправности кузова, приводящие к потере или порче груза; – ремонт и регулировка механизмов загрузки и выгрузки специализированных вагонов; – замена неисправного пятника вагона на исправный, клёпка; – замена литых деталей тележки, инструментальный обмер тележки; – клепка фрикционных планок боковой рамы тележки; – восстановление модернизации узлов вагона. Различают текущий отцепочный ремонт для порожних вагонов (ТР-1) и груженых вагонов (ТР-2). Располагают ТОР на крайних путях сортировочных парков станции в пунктах массовой погрузки, выгрузки и формирования порожних составов. Объем ремонтных работ регламентируется требованиями Руководства по текущему отцепочному ремонту грузовых вагонов №790-ПКБ ЦВ-2016 . Определение объёма работы при текущем отцепочном ремонте Пробег вагонов в обоих направлениях на участках А-Б, А-В, А-Г, А-Д за сутки: nа-б = 2m × Zа-б × Sа-б, (1) где m – среднее количество вагонов в составе; Zа-б – число пар поездов в сутки на участке А-Б; Sа-б – длина плеча А-Б, км. nSа-б= 2 × 53 × 9 × 500 = 477000 (ваг.× км.) nSа-в=2m × Zа-в× Sа-в, (2) где Zа-в – число пар поездов в сутки на участке А-В; Sа-в – длина плеча А-В, км; nSа-в= 2 × 53 × 11 × 450= 524700 (ваг.× км.) nSа-г= 2m × Zа-г× Sа-г, (3) где Zа-г – число пар поездов в сутки на участке А-Г; Sа-г = длина плеча А-Г, км; nSа-г= 2 × 53 × 8× 380 = 322240 (ваг.× км.) nSа-д= 2m × Zа-д× Sа-д, (4) где Zа-д – число пар поездов в сутки на участке А-Д; Sа-д = длина плеча А-Д, км; nSа-д= 2 × 53 × 10× 480 = 508800 (ваг.× км.) Суммарный пробег вагонов на участках А-Б, А-В, А-Г, А-Д за год nS= (nа-б + nSа-в + nSа-г +nSа-д) × 365; (5) nS= (477000 + 524700 + 322240+508800) × 365= 668950100 (ваг.× км.) Число пар вагонов, проследовавших через ст. А: за сутки: nа= 2 × (Zа-б + Zа-в + Zа-г + Zа-д) × m; (6) nа= 2 × (9+11+8+10) × 53= 4028 (вагонов) за год: nагод= nа × 365; (7) nагод= 4028 × 365= 1470220 (вагонов) за месяц:   Число вагонов, отцепленных от состава в текущий ремонт: за сутки:  где К – процент отцепки вагонов в текущий ремонт  Принимаем 15 вагонов. за месяц:   Принимаем 429 вагона за год:   Принимаем 5146 вагонов Число вагонов, поступающих для ремонта на ТОР в смену:  где Драб – количество рабочих дней в неделе; Днед – количество дней в неделе.  Время простоя вагона в текущем отцепочном ремонте – 3 часа. В смену необходимо отремонтировать 22 вагона. Продолжительность смены 12 часов (односменная работа). Исходя из этого, выбираю два пути по 3 позиции. Один путь необходим для ремонта вагонов с подъемкой и выкаткой тележек и колесных пар, другой – для ремонта вагонов без подъемки. 1.3 Разработка технологического процесса текущего отцепочного ремонта вагонов Текущий отцепочный ремонт грузового вагона проводится на специализированных путях путём ремонта узлов и деталей, и/или заменой на новые или исправные. Ремонтное предприятие, должно иметь утвержденный руководителем предприятия (или лицом его замещающим) технологический процесс, определяющий порядок организации работ по текущему отцепочному ремонту грузовых вагонов с учетом местных условий. При поступлении в ТР-2 грузовой вагон осматривается на соответствие фактической комплектации вагона сведениям справки 2731 (2730). При обнаружении в процессе проведения текущего отцепочного ремонта неисправностей, не подлежащих устранению в данном виде ремонта, вагон, не позднее трехсуточного срока переводится и направляется в требуемый вид ремонта, по согласованию с владельцем вагона. В случае необходимости передислокации вагона помимо уведомления формы ВУ-23М (ВУ-23ЭТД) оформляется сопроводительный листок формы ВУ-26М (ВУ-26 ЭТД) и передается сообщение 1352 с кодом вида соответствующего ремонта. На неисправный грузовой вагон, требующий проведения ремонта в объеме ТР-1, должно быть оформлено уведомление формы ВУ-23М (ВУ-23 ЭТД), с переводом в нерабочий парк путем передачи сообщения 1353 с кодом вида работ Учет выявленных неисправностей при ТР-2 проводится путем оформления дефектной ведомости формы ВУ-22, с указанием места дефекта и параметров детали. При замене неисправных деталей крепления на исправные типовые должны соблюдаться следующие требования: - при креплении деталей болтами концы болтов (на которые не устанавливают шплинты) должны выходить из гайки не менее чем на 2 нитки и не более чем на величину диаметра болта, кроме болтов, длина которых необходима для регулирования размеров деталей и узлов вагона. Под гайки, шплинты и чеки должны быть установлены шайбы; - шплинты и чеки устанавливают новые, взамен снятых с вагона, при отсутствии специальных требований, должны устанавливаться от гайки или шайбы на расстоянии не более 3 мм. Допускается регулировать этот размер постановкой не более одной дополнительной шайбы необходимой толщины, но не более 6 мм, с таким же диаметром отверстия, как и у основной шайбы. Концы устанавливаемых шплинтов должны быть разведены под углом не менее 90º; - соединяемые заклепками детали должны быть притянуты друг к другу. В промежутках между заклепками местные зазоры не должны превышать 1 мм, а в зоне заклепки щуп 0,5 мм не должен доходить до стержня заклепки между поверхностями соединяемых деталей. - допускается заменять неисправные заклепочные и/или ШОГ-соединения крепления лестниц, подножек (кроме подножек составителя), поручней на крепление болтами, во избежание самоотвинчивания концы болтов в соединениях, не имеющих контргаек, стопорных шайб и шплинтов, стопорят с гайкой дуговой сваркой катетом от 3 до 5 мм длиной от 5 до 10 мм при этом величина оплавления должна составлять не более 25 % диаметра болта и 25 % высоты гайки. Заварка трещин и изломов или устранение дефектных сварных швов допускается лишь после удаления дефектного участка шва и подготовки мест под сварку. Не допускаются дефекты сварных швов: - отклонения в размерах швов в сторону увеличения и в сторону уменьшения более 2 мм, за исключением случаев оговоренных нормативной документацией; - волнистость швов более 2 мм или наличие резких переходов от одного сечения шва к другому; - дефекты в виде трещин или наплывы, прожоги или кратеры; - подрезы кромок свариваемых деталей сварочным швом несущих элементов рам вагонов, а также в местах приварки вертикальных стоек к рамам вагонов; - подрезы кромок свариваемых деталей в других узлах более 10% толщины металла; - поверхностные поры и шлаковые включения, на длине более 10 мм с расстоянием между дефектными участками менее 500 мм; - твердые включения и нарушения формы шва; - несплавления и непровары в местах соединения свариваемых деталей и кромок. При текущем отцепочном ремонте вагона ТР-1, ТР-2 запрещается заваривать трещины: - в надрессорных балках и литых боковых рамах двухосных, трёхосных и четырехосных тележек в независимости от процента брака; - в шкворневой балке трехосных тележках; - в соединительной балке четырехосных тележек; - в деталях тормозной рычажной передачи; - в тяговых хомутах, корпусах автосцепки, центрирующих балочках и упорных плитах; - в деталях фрикционных гасителей колебаний. При подготовке вагона к сварке и выполнении сварочных работ: - детали должны быть очищены от загрязнения, зачищены до металлического блеска в местах, подлежащих сварке или наплавке; - на место сварки при ее выполнении не должны попадать вода, мазут, масло и т.д.; - конструктивные элементы подготавливаемых кромок свариваемых деталей, их размеры, размеры выполненных швов и предельные отклонения по ним должны соответствовать ГОСТ 5264 и ГОСТ 11534 для ручной дуговой сварки; Трещины в кромках, непровары и нарушения габаритов свариваемых деталей не допускаются. Автосцепное устройство При выпуске вагона из ремонта ТР-2 не допускается: - несоответствие автосцепки параметрам шаблона 940р; - высота продольной оси автосцепки над головками рельсов более 1080 мм или менее 980 мм, у груженых четырехосных вагонов менее 950 мм; у шести-, и восьмиосных вагонов менее 990 мм - разница между высотами автосцепок по обоим концам вагона более 25мм, отклонение (провисание) более 10 мм, отклонение вверх более 3 мм; - короткая или длинная цепь (цепи) расцепного привода, с надрывами звеньев цепи или незаваренными звеньями; - при центрирующем приборе с маятниковым подвешиванием зазор между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии от 15 до 20 мм от наружной ее кромки менее 25 мм или более 40 мм, а между той же плоскостью хвостовика и верхней кромкой окна в концевой балке – менее 20 мм; - валик подъемника при вращении заедает или закреплен не типовым способом; - толщина перемычки хвостовика автосцепки устанавливаемой на вагон взамен неисправной менее 48 мм; - кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм у автосцепки, устанавливаемой на вагон взамен неисправной; - не плотное прилегание поглощающего аппарата через упорную плиту к передним упорам, а также к задним упорам; - наличие суммарного зазора между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата более 5 мм для поглощающих аппаратов (73ZW, 73ZWy, 73ZWy2, АПЭ-120-И, АПЭ-90-А, АПЭ-95-УВЗ, РТ-120, ПМКП-110); - поддерживающая планка толщиной менее 14 мм, болты ее крепления диаметром менее 22 мм (для варианта крепления восемью болтами) или менее 20 мм (для варианта крепления десятью болтами), без контргаек и шплинтов; - нетиповое крепление клина (валика) тягового хомута; - отсутствие гайки, контргайки, шплинта на регулирующем болте цепочки расцепного привода; - упорные угольники, передние и задние упоры, с трещинами, с ослабленными заклепочными соединениями. После устранения неисправностей автосцепка должна быть проверена шаблоном 940р. Колесные пары. Колесные пары с неисправностями, подлежащими устранению в объеме текущего, среднего или капитального ремонта, должны быть заменены и направлены в ремонтное предприятие для проведения ремонта. При выпуске вагонов из ремонта запрещается подкатывать под вагон или оставлять под ними колесные пары у грузовых вагонов с разницей диаметров по кругу катания: - в одной тележке четырех или восьмиосного вагона – более 20 мм; - у двух тележек четырех или восьмиосного вагона – более 40 мм; - в одной тележке четырехосных изотермических вагонов и вагонов рефрижераторных секций на тележках моделей ЦМВ-Дессау и КВЗ-И2 – более 10 мм; - у двух тележек четырехосных изотермических вагонов и вагонов рефрижераторных секций на тележках моделей ЦМВ-Дессау и КВЗ-И2 – более 20 мм Тормозное оборудование. При текущем отцепочном ремонте вагонов должно быть проверено техническое состояние тормозного оборудования и предохранительных устройств. При этом тормозное оборудование должно отвечать требованиям «Инструкции по ремонту тормозного оборудования вагонов» 732 ЦВ-ЦЛ, 2017 года. При этом необходимо: все тормозное оборудование, в том числе тормозную рычажную передачу и предохранительные устройства, осмотреть, проверить их исправность и надежность крепления; на вагонах, оборудованных авторежимом, проверить исправность упора авторежима, опорной балки, контактной планки; проверить положение упора авторежима относительно контактной планки, правильность крепления опорной балки и контактной планки; проверить положение режимного валика воздухораспределителя, который должен быть закреплен в положении среднего или груженого режима торможения в зависимости от типа колодок и типа вагона в полном соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог; на вагонах, не оборудованных авторежимом, проверить соответствие положения режимного валика воздухораспределителя типу колодок и загрузке вагона; проверить исправность поводков выпускных клапанов; в тормозной рычажной передаче проверить наличие валиков, шайб, шплинтов и правильность их постановки; детали стояночного тормоза очистить и осмотреть, вал с червяком и червячный сектор расходить; шарнирные соединения тормозной рычажной передачи и детали стояночного тормоза смазать; проверить состояние тормозных колодок - колодки не должны выступать за кромку наружной грани колеса и иметь износ по толщине более нормы, установленной Инструкцией по эксплуатации тормозов подвижного состава железных дорог; все выявленные при визуальном осмотре неисправности устранить, неисправное тормозное оборудование и детали крепления заменить на исправные, отсутствующие поставить. Неисправные детали и узлы пневматического тормозного оборудования заменяют, на место отсутствующих и неисправных устанавливают новые или заранее отремонтированные. После проведения текущего отцепочного ремонта в объеме ТР-2 или тормозное оборудование вагона должно быть испытано и принято в соответствии с требованиями Общего руководства по ремонту тормозного оборудования вагонов 732-ЦВ-ЦЛ. Тележки вагона При текущем отцепочном ремонте ТР-2 неисправные детали и узлы тележки должны заменяться на новые или исправные. Пружины с трещинами, изломами, имеющие смыкание рабочих витков - должны быть заменены на исправные. Запрещается постановка в комплект пружин с разницей по высоте в свободном состоянии более 4 мм. В случае смешанного комплектования рессорного комплекта пружинами с диаметрами прутка 19 мм или 21 мм количество их в комплекте по обе стороны тележки должно быть одинаково и симметрично расположено (напротив друг друга). Под фрикционные клинья ставятся наиболее высокие из подобранных пружин. Не допускаются свободные (ненагруженные) подклиновые пружины и клинья в порожнем грузовом вагоне. Износостойкие элементы тележки должны быть заменены на новые или исправные при следующих неисправностях: - трещины, отколы в износостойких элементах боковой рамы и надрессорной балки; - отколы износостойкой фрикционной планки; - трещина или излом фрикционного клина; Перед подкаткой тележки под вагон смазать подпятник и скользуны тележки одной из смазок: графитовая ГОСТ 3333-80, солидол ГОСТ 1033-79 с добавкой графита смазочного ГОСТ 8295-73 из расчета не менее 100 грамм на одну тележку. Детали тормозной рычажной передачи у выкатываемой тележки с трещинами ремонту не подлежат и должны быть заменены новыми или исправными. При замене литых деталей тележки параметры боковой рамы, надрессорной балки, установленной вместо неисправной детали, заносить в журнал формы ВУ-32. В журнал формы ВУ-32 заносить параметры только вновь установленной литой детали, которая установлена на место неисправной. При поступлении в ТР-2 вагонов, оборудованных скользунами постоянного контакта, в случае подъемки вагона, у выкатываемой тележки контролировать высоту скользунов. Суммарный зазор между скользунами с обеих сторон тележки у основных типов четырехосных вагонов не более 16 мм и не менее 4 мм. Отсутствие зазоров между скользунами по диагонали вагона не допускается. Не допускается отсутствие зазоров: - в двух любых скользунах одной четырехосной тележки с одной стороны цистерны; - по диагонали цистерны между скользунами соединительной и шкворневой балок; - по диагонали четырехосной тележки между скользунами надрессорной и соединительной балок. У вагонов на тележках, оборудованных скользунами постоянного контакта, зазоры в скользунах не допускается. После сборки тележки и опускания кузова проверить положение фрикционных клиньев. Завышение фрикционного клина, относительно нижней опорной поверхности надрессорной балки, при выпуске из ТР-2 допускается не более 5 мм, а занижение – не более 12 мм. Завышение/занижение клиньев проверяется только у порожних вагонов. Кузов вагона Кузов вагона осмотреть на наличие дефектов особое внимание обратить на шкворневой узел. При ремонте кузова грузовых вагонов допускается: - заварка трещин, изломов верхней и нижней обвязок с последующим усилением накладками, при условии, что на обвязке будет не более трех поперечных изломов или двух продольных трещин длиной не более 200 мм каждая. Расстояние между стыками должно быть не менее 1 м; - заварка трещин и изломов раскосов, шкворневых и промежуточных стоек в любом месте, но не более одного излома или трещины с усилением накладкой; - восстановление старых швов с дефектами при отрыве стойки от нижней обвязки. Допускается усиливать узел заделки электрозаклепками или накладками; - заварка поперечных трещин угловых стоек длиной до половины периметра поперечного сечения с усилением накладками. На одной стойке допускается ремонтировать не более одной трещины. Угловые стойки с изломом ремонту не подлежат, вагон имеющий указанный дефект направить в деповской ремонт; - заварка дефектов сварных швов листов обшивки; - заварка пробоин и порезов длиной менее 100 мм и шириной не более 3 мм; заделка пробоин и порезов длиной более 100 мм и шириной более 3 мм постановкой накладок и приваркой их по периметру при условии, что в проеме между стойками должно быть не более двух накладок; - замена ранее поставленных с наружной стороны кузова накладок постановкой накладок по профилю изнутри кузова; На кузове крытого цельнометаллического грузового вагона допускается: - заварка на стойках боковой стены поперечных трещин, распространяющихся не более половины их сечения, без усиления накладками, за исключением дверных и торцовых стоек, на которых постановка накладок обязательна; - заварка трещин и разрывов обшивки шириной менее 2 мм и длиной не более 100 мм без постановки накладок; - устранение пробоин и разрывов шириной более 2 мм, длиной более 100 мм постановкой накладок. Количество накладок в одном проеме между стойками должно быть не более двух; - В металлическом полу разрешается: - заварка трещин в основном металле длиной не более 500 мм или дефектов сварных швов; - приварка накладок на полах при условии, что площадь каждой накладки не более 0,3 м2, а расстояние между ними не менее 1м; Неисправные узлы и детали кузова при производстве текущего ремонта: подножки, лестницы, поручни, дверные упоры, ограждения верхних площадок и т.д. отремонтировать. При поступлении вагонов в ТОР должны быть устранены (в дополнение к указанным выше) следующие неисправности: на полувагонах: - уширение кузова более 50 мм; -отсутствующие люки или створки двери установить; - обрыв двери, отсутствующие валики установить, шайбу приварить к валику; - отсутствующие торсионы установить; - механизма закрытия торцевых дверей; - взамен отсутствующих деталей механизма закрытия крышек люков установить отремонтированные или новые. В крышках люков полувагонов, ремонтируемых без снятия их с вагона разрешается: - приварка усиливающей планки переднего угольника обвязки крышки люка; - приварка под угольники накладок; - заварка не более двух трещин в листе крышки длиной не более 100 мм. При ремонте нижнего запорного механизма торцовой двери разрешается: - заварка дефектных сварных швов крепления механизма к торцевой двери; - заварка дефектных сварных швов крепления стенок коробки механизма; - приварка валика механизма при дефектном сварочном шве или при его отсутствии; - заварка трещин на стенках коробки; - заварка трещин на скобе механизма. Местный зазор между крышкой люка и плоскостью прилегания допускается не более 6 мм. Для устранения зазоров допускается приварка не более двух планок суммарной толщиной не более 12 мм на горизонтальную полку запорного угольника. При этом ширина планок должна быть 50 мм, а длина от 60 до 100 мм, а у литых запорных угольников- 60 мм. Трещины в запорных угольниках ремонтируются сваркой. 1.4 Выбор технологического оборудования Оборудование и подъемно-транспортные средства выбраны согласно требованиям типового технологического процесса и, исходя из этого объема работы ТОР, и сведены в таблице 1. Таблица 1- Технологическое оборудование

Каждый слесарь на ТОР имеет необходимый слесарный инструмент, в который входит: - бородок (ГОСТ 7214-72); - молоток (ГОСТ 2310-77); - зубило (ГОСТ 7211-86); - комплект гаечных ключей (ГОСТ 2839-80). Также в наличии имеются пневматический гайковерт (ГОСТ 10210-83), ключи трубные (ГОСТ 18981-73), машинки шлифовальные и газовый резак. Для обмеров деталей текущий отцепочный снабжен шаблонами и измерительным инструментом: шаблон 940р (для автосцепки); абсолютный шаблон ( для колесной пары); шаблон для измерения подреза гребня; толщиномер; шаблон для проверки базы боковины; шаблон для измерения расстояния между внутренними гранями ободов колес; штангенциркуль; рулетка. 1.5 Расчет габаритных размеров текущего отцепочного ремонта Расчет длины ТОР: L= lвФт + (Фт – 1) × ln + 2l1, (13) где lв – расчетная длина вагона (принимаем для 4-х осных грузовых вагонов – 15м.), Фт – фронт текущего ремонта вагонов на 1-м пути, ln – длина участка пути для выкатки и подкатки тележек позиции подъемки кузова, принимаем для двух грузовых тележек – 10м.), l1 – расстояние от границы участка до автосцепок крайних вагонов, L= 15×4+ (4-1) ×10 + 2 × 50 = 190(м.) Расчет ширины ТОР: B = (m1+ m2) – (n-1) × h, (14) где m1,m2 – расстояние от границы участка до оси пути, м n – число путей h – расстояние между осями путей, м В= (7,5 + 7,5) + (3-1) × 6 = 27(м.) Расчет площади ТОР: S=B × L, (15) S=27×190 = 5130 (м.2) Принимаем высоту мостового крана 6,4 м. Расчет объема служебного помещения: Vс.п. = Lс.п.× Вс.п.× Нс.п., (16) где Lс.п. – длина служебного помещения, м. Вс.п. – ширина служебного помещения, м. Нс.п. – высота служебного помещения, м. Vс.п. = 16×5×6 = 480 (м.3)  1.6 Мероприятия по охране труда Маневровая работа на текущем отцепочном ремонте организована так, что обеспечивается личная безопасность работников, сохранность подвижного состава. При проведении маневровой работы запрещается находиться на ремонтных путях. Расположенное на ремонтных путях оборудование не должно выходить за габарит и мешать выполнению маневровых операций. Слесари перед началом работы должны надеть полагающуюся им спец-одежду, сигнальные жилеты и привести их в соответствующий порядок. Также слесарь обязан проверить наличие и исправность инструмента. Молотки должны быть плотно положены на ручки; поверхность ручек при этом гладкая и ровная. Зубила, бородки длиной не менее 150мм. имеют ровную не сбитую, слегка выпуклую ударную поверхность. Весь неисправный инструмент заменяется.. Ремонт вагонов производится только после их ограждения. Ограждение производится щитами красного цвета, устанавливаемыми по оси пути на расстоянии 50м. от ограждаемых вагонов. Если крайний вагон стоит на расстоянии менее 50м от предельного столбика, сигнал ставится по оси пути против этого столбика. Помимо переносных красных сигналов дополнительно устанавливают два спаренных тормозных башмака, которые располагают на расстоянии не ближе 25м от крайнего вагона. Если до предельного столбика от крайнего вагона расстояние менее 25м, башмаки укладывают в зоне расположения красного сигнала против предельного столбика. Производство работ, а также нахождение лиц на вагоне или под вагоном при подъемке или опускании вагона запрещается. Работники, управляющие домкратами, не должны оставлять рабочие места во время подъема или опускания кузова. Домкраты снабжены ограничителями подъема груза, выхода винта штока, а также предохранителями от произвольного опускания. Между опорной поверхностью головки домкрата и металлической частью вагона кладут деревянную прокладку толщиной 15-20мм. Передвижные домкраты устанавливают строго вертикально на специальные, прочные деревянные прокладки. Прежде чем приступить к подъемке, нужно зафиксировать деревянными клиньями колесные пары. Подъемку и опускание вагона домкратами следует равномерно и синхронно. При смене частей рессорного комплекта грузового вагона до его подъема следует надежно закрепить соответствующий конец надрессорной балки тележки к шкворневой балке рамы грузового вагона с помощью специальной скобы или струбцины. Подъем одного конца грузового вагона должен производиться после закрепления колесных пар тележки противоположного конца грузового вагона с двух сторон тележки тормозными башмаками. При перемещении груза краном, его поднимают на высоту не менее 0,5м от поверхности. Груз в подвешенном состоянии оставлять запрещается. Производство работ, а также нахождение лиц на вагоне и под вагоном при протягивании вагонов с помощью лебедки запрещается. При осмотре вагонов нужно помнить, что после отцепки локомотива или отпуска тормозов вагоны могут передвинуться. Поэтому при осмотре и обмере колес, тормозных колодок и других подвагонных частей нужно стоять на междупутье сбоку от колеса. Нужно остерегаться ударов головой о выступающие части вагонов. При опробовании автотормозов производить работы по ремонту ходовых частей, рамы, автотормозного оборудования вагонов запрещается. Подъем одного конца груженого четырехосного грузового вагона должен производиться двумя гидравлическими домкратами. При подъеме одного конца грузового вагона гидравлические домкраты следует устанавливать под концы шкворневой балки рамы грузового вагона. Между головкой гидравлического домкрата и шкворневой балкой должна быть проложена деревянная прокладка При прицепке маневрового локомотива к грузовому вагону (группе грузовых вагонов) после проведенного технического обслуживания, ремонта автосцепки, соединении грузовых вагонов в состав все работники, выполняющие работы под вагонами, по команде мастера должны прекратить работы и выйти из-под грузовых вагонов. Подъем грузовых вагонов для смены деталей рессорного комплекта должен производиться домкратом соответствующей грузоподъемности (гидравлическим или гидропневматическим грузоподъемностью 25 - 30 т). При текущем отцепочном ремонте грузовых вагонов, кроме перечисленных домкратов, могут применяться электрические домкраты стационарного или передвижного типа грузоподъемностью 25 - 40 т или козловые грузоподъемные краны соответствующей грузоподъемности. Передвижные домкраты должны устанавливаться на прочные деревянные армированные подкладки, которые выдаются вместе с домкратами. Установка домкрата с частичной опорой на шпалу не допускается. Во избежание скольжения на опорную поверхность головки домкрата должна быть положена деревянная прокладка толщиной не менее 15 - 20 мм, изготовленная из твердых пород дерева. Не допускается класть на опорную поверхность домкрата более одной прокладки. При подъеме грузового вагона гидравлический домкрат должен занимать вертикальное положение. Подъем грузовых вагонов при помощи вагоноремонтных машин и ремонтных установок должен производиться при условии выполнения требований безопасности, указанных в технической документации по их эксплуатации. При осмотре вагонов нужно помнить, что после отцепки локомотива или отпуска тормозов вагоны могут передвинуться. Поэтому при осмотре и обмере колес, тормозных колодок и других подвагонных частей нужно стоять на междупутье сбоку от колеса. При производстве сварочных работ запрещается использовать в качестве обратного провода рельсы. При выполнении ТР-2 сварочные работы на вагоне не производить. Сварщики пользуются масками со специальными защитными стеклами. Все оборудование, имеющее электрический привод заземлено. На ТОР имеются первичные средства пожаротушения: огнетушитель пенный, пожарный топор и лом, ящик с песком и лопатой, ведро с надписью «Пожарное ведро». При нахождении на железнодорожных путях работники должны соблюдать следующие требования безопасности: - проходить к месту проведения работ и обратно по специально установленным маршрутам движения, обозначенным указателем "Служебный проход"; - при проходе вдоль железнодорожных путей на станции следует идти по середине междупутья, по обочине земляного полотна или в стороне от железнодорожного пути не ближе 2,5 м от крайнего рельса, при этом необходимо внимательно следить за передвижениями подвижного состава на смежных путях, смотреть под ноги, так как в указанных местах прохода могут быть предельные и пикетные столбики и другие препятствия; - при техническом обслуживании вагонов проход осуществлять по технологическим маршрутам, указанным в техпроцессах; - переходить железнодорожные пути следует в установленных местах (по пешеходным мостам, тоннелям, настилам), а при их отсутствии - под прямым углом, предварительно убедившись в отсутствии приближающегося подвижного состава; - переходить железнодорожный путь, занятый подвижным составом, следует по переходным площадкам вагонов, предварительно убедившись в исправности подножек, поручней и отсутствии на соседнем пути приближающегося поезда. Переходить через переходную площадку вагона во время движения поезда запрещается; - сходить с переходной площадки следует, повернувшись лицом к вагону, держась за поручни; - обходить группы вагонов или локомотивов, стоящие на железнодорожном пути, следует на расстоянии не менее 5 м от автосцепки крайнего вагона или локомотива; - проходить между расцепленными единицами подвижного состава следует посередине при расстоянии между крайними автосцепками не менее 10 м; - следить за показаниями светофоров, звуковых сигналов, предупреждающих знаков и предупреждениями, передаваемыми по парковой громкоговорящей связи о маневрах подвижного состава. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||