|

Курсовой ПСА (флотация БРУ-2). Ввод в эксплуатацию систем управления современными сложными технологическими процессами занимают много времени, требуя для своего выполнения специальных бригад квалифицированного персонала

Введение Введение

Ввод в эксплуатацию систем управления современными сложными технологическими процессами занимают много времени, требуя для своего выполнения специальных бригад квалифицированного персонала. Несмотря на это в большинстве случаев принятые в эксплуатацию системы управления оказываются не оптимальными, что влечёт за собой экономические потери, а также позволяет сократить сроки ввода систем управления в действие.

Основу автоматизации производства составляют автоматизированные системы управления технологическими процессами, агрегатами и производствами с использованием управляющих ЭВМ и средств автоматизации. Применение автоматических систем управления повышает уровень организации производства, оперативность управления технологическим процессом, сокращает цикл производства, обеспечивает более полное использование материалов. Появляется возможность перехода к оптимизированным технологическим процессам, что увеличивает производительность агрегатов, повышает эффективность использование сырья и материалов, предотвращает аварийные ситуации. При этом качество готового продукта улучшается, а его характеристики стабилизируются.

Достижение эффективности от внедрения систем и средств автоматизации в калийной промышленности особенно важно в связи с тем, что производства этой отрасли являются трудоёмкими, выпускают продукцию, пользующуюся повышенным спросом, при этом применяя разное технологическое оборудование и потребляя значительное количество материалов и энергии.

Процесс парообразования играет существенную роль в химическом производстве. В соответствии с большим разнообразием процессов химической технологии и требований, предъявляемых к готовой продукции, в химической промышленности используют различные виды котельных установок. Автоматизация их отличается от автоматизации других агрегатов. Эта специфика определяется особенностями динамических свойств котельных аппаратов как объектов управления; многотонажностью производства, следствием чего является распределённость параметров объекта и необходимость обоснованного размещения датчиков; многочисленностью контролируемых и регулируемых параметров и сложностью выбора критерия оптимальности, связанного с показателями качества продукта и с экономичностью процесса парообразования.

Описание технологического процесса Описание технологического процесса

Рис.1. Схема обогатительного комплекса БКПРУ-2

Основные факторы, влияющие на процесс флотации

Реагентный режим.

Степень раскрытия сростков сильвина и галита при измельчении руды.

Крупность частиц сильвина в питании флотации.

Температура пульпы.

Степень аэрации суспензии во флотационной камере.

Гидродинамическая характеристика работы флотационной камеры.

Продолжительность флотации.

Стабильность подачи питания в операцию.

Обесшламленную сильвинитовую пульпу из зумпфа (поз. 5 ) на 1-3 секциях насосом подают в пульподелитель (поз.6 ). Из пульподелителя (поз.6 ) пульпа двумя потоками поступает на основную сильвиновую флотацию (поз.8 ). Обесшламленную сильвинитовую пульпу из зумпфа (поз. 5 ) на 1-3 секциях насосом подают в пульподелитель (поз.6 ). Из пульподелителя (поз.6 ) пульпа двумя потоками поступает на основную сильвиновую флотацию (поз.8 ).

Основная сильвиновая флотация осуществляется в двух параллельно работающих флотационных машинах ФМ-6,3КСМ.

Плотность питания основной сильвиновой флотации (поз.8 ), равную 1386-1401 кг/м³ или Ж:T=2,5-2,8, достигают подачей оборотного маточного раствора в приемный карман каждой нитки флотационной машины (поз. 8).

Туда же подают водную эмульсию амин-газойль каталитический- вспениватель с массовой долей амина 0,8±0,1% и температурой 60±10ºС. При необходимости предусмотрена дробная подача эмульсии в 3 и 5 камеры флотационной машины (поз.8 ).

Состав эмульсии амин - каталитический газойль- вспениватель:

Смесь импортных аминов Armeen HT и Flotigam S в соотношении 1:1 или амины первичные (дистиллированные) марки С производства АТЗ;

Газойль каталитический используется в качестве активатора;

Эфир гликолевый применяется в качестве вспенивателя.

Камерный продукт флотационных машин (поз. ) представляет собой отходы (хвосты) галитовые, которые самотеком поступают в зумпф (поз.5 ), откуда они направляются на обезвоживание.

Черновой концентрат (пенный продукт) первых камер флотационных машин основной сиьвиновой флотации (поз.8 ) подается:

На 1 секции в питание второй перечистной флотации (поз.8 );

На 2 и 3 секциях в первую камеру первой перечистной флотации (поз.8 );

На 4 секции в первую камеру первой перечистной флотации (поз.8 ).

Пенные продукты двух последних камер каждого плеча флотационных машин

(поз.8 ) направляются в питание мельницы (на 4 секции- в сгуститель поз.17 ).

Пенные продукты остальных камер флотационных машин (поз.8 ) самотеком поступают (перекачивается через зумпф поз.5 на 4 секции) для классификации на дуговые сита (поз.7 ) с целью выведения крупных фракций концентрата в готовый продукт. Установлено по одному дуговому ситу на каждую нитку флотационных машин (поз.8 ), площадь просеивающей поверхности сита 2,1 м², радиус кривизны 1,5 м, ширина щели 1,2 мм ( на 4 секции - одно сито на оба плеча).

На 4 секции классификация чернового концентрата может производиться также на грохоте ГСТ-31 ( резервное оборудование ).

Надрешетный продукт дуговых сит (поз.7 ) проходит стадию выщелачивания в контактирующем аппарате (поз.9 ), куда в качестве выщелачивающего агента подают воду.

Подрешетный продукт дуговых сит (поз.7 ) самотеком поступает на первую перечистную флотацию в первую камеру четырехкамерной флотационной машины ФМ-6,3КСМ (поз. 8). На 1,2 и 4 секциях туда же может подаваться слив гидроциклонов (поз.4 ) из цикла обезвоживания концентрата. На третьей технологической секции слив гидроциклонов (поз.4 ) может подаваться в питание второй перечистной флотации.

На 2 и 3 секциях в первую камеру первой перечистки поступают также пенные продукты первых камер сильвиновой флотации (поз.8 ). Во вторую “всасывающую” камеру первой перечистной флотации поступает промежуточный продукт (камерный продукт) второй перечистной операции.

Пенный продукт первой перечистной флотации и промпродукт третьей перечистной флотации поступают в питание второй перечистной флотации. На 1 секции туда же поступают пенные продукты первых камер основной сильвиновой флотации

(поз.8 ) .

Пенный продукт второй перечистной флотации подается на питание третьей перечистной флотации.

На второй и третьей перечистных операциях флотации установлены трехкамерные флотационные машины ФМ-6,3 КСМ, оснащенные двухлопастными пеногонами.

Камерный продукт (промпродукт) первой перечистной флотации направляют в зумпф (поз.5 ) с последующей подачей на дуговые сита поверочной классификации (поз.7 ) для выделения крупных фракций с надрешетным продуктом для доизмельчения их в мельнице.

В пенные желоба первой и второй перечистных операций (поз.7 ) предусмотрена подача маточника для улучшения транспортировки пенных продуктов.

В пенные желоба флотационных машин третьей перечистной флотации подают воду для выщелачивания натрия хлористого из пенного продукта (концентрата).

Описание применяемых КИПиА

Производство хлористого калия введено в эксплуатацию в 1992 году. Существующая система автоматизации развивалась и строилась по ходу освоения производства хлористого калия.

В автоматических системах регулирования и управления химических производств применяют разнообразные технические средства автоматизации (датчики, регуляторы, приборы, специализированные вычислительные устройства, управляющие ЭВМ, микроконтроллеры и т.п.), а также программные средства, обеспечивающие нужное функционирование ЭВМ и микропроцессорных контроллеров. Эти технические и программные средства существенно влияют на общую надежность и живучесть систем автоматизации, а также на их стоимость и рентабельность. От того, насколько выбор является обоснованным и правильным, зависит эффективность и достоверность получаемой измерительной информации.

Автоматические устройства и средства вычислительной техники, реализующие функции управления, необходимо выбирать в рамках Государственной Системы Приборов с учетом сложности объекта и его пожаро- и взрывоопасности, агрессивности и токсичности окружающей среды, вида измеряемого технологического параметра и физико-химических свойств среды, дальности передачи сигналов от датчиков и исполнительных устройств до пунктов управления, требуемой точности и быстродействия, допустимой погрешности измерительных систем, места установки устройства, требований правил установки электрооборудования. При этом следует отдавать предпочтение однотипным, централизованным и серийно выпускаемым устройствам. Это значительно упростит доставку, а затем и эксплуатацию системы управления. Для решения поставленной задачи оптимального управления процессом парообразования выбраны технические средства автоматизации, отвечающие требованиям: высокая точность измерения, высокая скорость передачи сигнала.

Действующее производство флотационного хлористого калия можно отнести к категории объектов высокой степени сложности, поэтому функции контроля, учёта, регулирования и управления фабрикой с 2007 года выполняются системой управления процессами, SIMATIC PCS 7 фирмы SIEMЕNS.

Рис.2. Внешний вид контроллера SIMATIC PCS 7 фирмы SIEMЕNS

SIMATIC S7-300 - это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности.

Модульная конструкция, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода - вывода, широкие коммуникационные возможности, множество функций, поддерживаемых на уровне операционной системы, удобство эксплуатации и обслуживания обеспечивают возможность получения рентабельных решений для построения систем автоматического управления в различных областях промышленного производства.

Эффективному применению контроллеров способствует возможность использования нескольких типов центральных процессоров различной производительности, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров.

Критерием выбора конкретных типов датчиков, преобразователей, регулирующей арматуры являются рабочие параметры технологических сред.

Схема управления процессом флотации включает в себя следующие средства автоматизации:

Для измерения расхода используем:

Рис.3. Внешний вид индукционного расходомера COPA-XE

Магнитно-индукционные расходомеры «COPA XE» являются идеальным средством измерения расхода для всех типов жидкостей, обладающих минимальным уровнем электрической проводимости. Этот расходомер точен в своих измерениях, не имеет потерь на гидравлическое сопротивление, без подвижных элементов и выступающих частей в канале трубопровода, стойкий к абразивному износу и химической коррозии.

Конструкция магнитно-индукционного расходомера базируется на законе электромагнитной индукции Фарадея: при перемещении проводника в магнитном поле, в нём индуцируется ЭДС. В данном приборе конструктивно это реализовано созданием в приёмнике расходомера магнитного поля, перпендикулярного направлению движения потока. Индуцированное в рабочей среде напряжение снимается двумя электродами, установленными диаметрально-противоположно в рабочей полости приёмника. Величина этого напряжения будет прямопропорциональна величине магнитной индукции, расстоянию между электродами и средней скорости потока. Наводимое напряжение измеряется двумя расположенными друг напротив друга электродами и преобразуется в унифицированный токовый сигнал 4 - 20мА. Класс точности прибора 0,5;

Для измерения уровня используем:

Сигнализаторы уровня серии СКАТ для жидких материалов.

Рис.4. Внешний вид сигнализатора уровня СКАТ-5Ж

Сигнализаторы уровня серии СКАТ для жидких материаловотносятся к классу вибрационных датчиков уровня. Сигнализатор уровня жидкости СКАТ-5-Ж разработан на базе модели СКАТ-5 и представляет собой универсальный сигнализатор для большинства жидкостей (в том числе агрессивных, вязких, разнообразных пульп, сиропов, смол, жидкостей с содержанием твердых частиц, газа и т.д.). Универсальность сигнализатора достигнута за счет увеличения частоты колебаний ветвей камертона (до 800Гц), что приводит к уверенному срабатыванию датчика в жидкостях с различными значениями вязкости и плотности.

Принцип действия-вибрирующая на резонансной частоте вилка (амплитуда колебаний ветвей вилки до 3мм) или штыревой вибрирующий резонатор размещаются в необходимой части бункера с помощью удлинительной штанги. При демпфировании вилки или штыря материалом колебания срываются, что фиксируется электронным блоком, формирующим сигнал аварии (встроенное в блок реле). При освобождении резонатора колебания возобновляются. В качестве приводов резонатора используются специальные пъезокерамические элементы. Высокая добротность системы обеспечивает запуск колебаний резонаторов даже с налипшим материалом (в случае использования датчика для контроля уровня смол и паст).

Радарный уровнемер для непрерывного измерения уровня «VEGAPULS 61».

Чувствительным элементом является радарная антенна. Антенная система излучает очень короткие микроволновые импульсы и принимает их в виде эхо-сигналов, отраженных от поверхности измеряемого продукта.

Микроволновый импульс распространяется со скоростью света, и время от излучения до приема сигнала пропорционально уровню продукта в емкости. Выходной токовый сигнал от 4 до 20мА.; датчик VEGAPULS 61 используется везде, где уровень жидкости в резервуарах должна быть измерена непрерывно и бесконтактно.

Рис.5. Внешний вид сигнализатора уровня VEGAPULS 61

Преобразователь давления VEGABAR 53 с металлической измерительной ячейкой.

VEGABAR 53 Преобразователь давления для измерения избыточного давления, абсолютного давления или вакуума. Идеально подходит для измерения газов, паров и жидкостей.

Особенности:

Высокая точность измерения;

Квалифицированный SIL2;

Полностью сварная, металлическая измерительная ячейка;

Защита от перегрузки и вакуум устойчив;

Пьезорезистивный / тонкая деформация пленки датчик измерительной ячейки.

Рис.6. Внешний вид сигнализатора уровня VEGABAR 53

Преобразователь давления VEGABAR 64

Рис.7. Внешний вид сигнализатора уровня VEGABAR 64

Для измерения температуры используем:

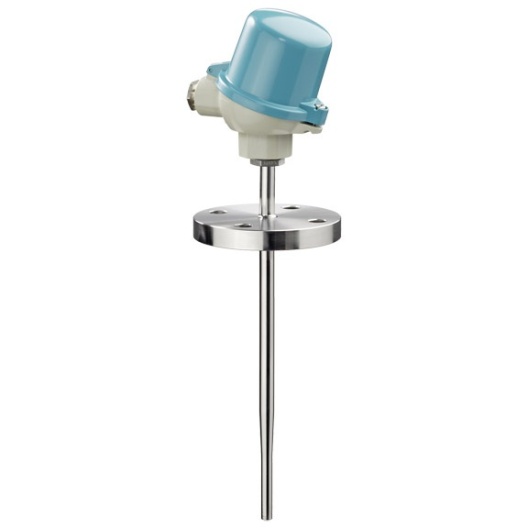

Температурные датчики сопротивления серии 7МС100770А14 фирмы «Siemens»

Рис.8. Внешний вид термометра сопротивления 7МС100770А14

Температурные датчики сопротивления серии 7МС100770А14 фирмы «Siemens» в комплекте с преобразователями. Платиновые ТДС серии демонстрируют высокую линейную и стабильную зависимость сопротивления от температуры. Преобразователь температуры монтируется в соединительной головке сенсора, имеется возможность программирования. Выходной сигнал: аналоговый 4 – 20мА;

В комплекте с термометром идет преобразователь сопротивления, преобразующий сопротивление в унифицированный токовый сигнал от 4 до 20мА.

Рис.9. Внешний вид преобразователя температуры 248HANANONS

Высокая точность и надежность для применения на ответственных измерительных точках. Высокая надежность благодаря функциям диагностики сенсора и самодиагностики.

Область применения: Область применения:

Встраиваемый нормирующий преобразователь температуры 248HANANONS с выходным сигналом 4/20мА HART для преобразования сигнала от термометров сопротивления и термопар;

Входной сигнал: Термометры сопротивления, термопары, преобразователи сопротивления (Ω), преобразователи напряжения (мВ);

Настройка прибора по протоколу HART с помощью ручного коммуникатора (DXR275, DXR375) .

Для измерения плотности используем:

измеритель плотности бесконтактный ИПБ-1К.

Принцип действия плотномера основан на регистрации изменения плотности потока гамма-излучения в месте расположения чувствительной зоны установленного на трубопроводе блока детектирования, вызванного изменением плотности протекающих по трубопроводу пульп или растворов. Поток гамма-излучения от излучателей ослабляется контролируемым материалом и регистрируется блоком детектирования, в котором этот поток преобразуется в последовательность статистически распределенных импульсов со средней частотой следования импульсов прямо пропорциональной плотности потока излучения.

Ослабление гамма-излучения (и, соответственно, средней частоты следования импульсов) происходит в соответствии с известной экспоненциальной зависимостью от плотности:  , где А и В – коэффициенты, связанные с активностью излучателя, энергией гамма-квантов, диаметром и толщиной стенок трубопровода. По кабелю импульсы с блока детектирования поступают на блок БОИ-1, который преобразует среднюю частоту следования импульсов и отображает (изменяющуюся во времени) информацию об усредненных за время измерения значениях плотности и соответствующих частот следования импульсов с выхода блока детектирования на жидкокристаллическом индикаторе (ЖКИ) на передней панели БОИ-1. , где А и В – коэффициенты, связанные с активностью излучателя, энергией гамма-квантов, диаметром и толщиной стенок трубопровода. По кабелю импульсы с блока детектирования поступают на блок БОИ-1, который преобразует среднюю частоту следования импульсов и отображает (изменяющуюся во времени) информацию об усредненных за время измерения значениях плотности и соответствующих частот следования импульсов с выхода блока детектирования на жидкокристаллическом индикаторе (ЖКИ) на передней панели БОИ-1.

В блоке БОИ-1 обеспечивается также преобразование измеренной плотности в стандартные аналоговые токовые выходные сигналы, связанные с плотностью линейной пропорциональной зависимостью. Стандартные токовые выходные сигналы настраиваются таким образом, чтобы минимальному току (0 или 4 мА) соответствовала минимальная плотность измеряемого рабочего интервала, а максимальному току (5 или 20 мА) – максимальная плотность этого же интервала.

Рис.10. Внешний вид ИПБ-1К

Для регулированияиспользуем пневматические исполнительные клапана:

Регулирующий клапан для автоматизации промышленных процессов с высокими технологическими параметрами:

Диаметр условного прохода: Ду от 15 до 200 Ду от 15 до 200

Условное давление: Ру от 16 до 400 Ру от 16 до 400

Температура: -200 до +500 °C -200 до +500 °C

Температура окружающей среды: -40 до +80 °C (ниже по требованию)

Проходной клапан типа 3251 в комплекте с

• пневматическим приводом типа 3271 (регулирующий клапан типа 3251-1) или пневматическим приводом типа 3271 (регулирующий клапан типа 3251-1) или

• пневматическим приводом типа 3277 (регулирующий клапан тип 3251-7) для интегрированного монтажа позиционера. пневматическим приводом типа 3277 (регулирующий клапан тип 3251-7) для интегрированного монтажа позиционера.

Корпус клапана из

• стального литья стального литья

• коррозионно-стойкого стального литья коррозионно-стойкого стального литья

• теплостойкого или низкотемпературного стального литья теплостойкого или низкотемпературного стального литья

Малошумный плунжер клапана

• с металлическим уплотнением с металлическим уплотнением

• с мягким уплотнением или с мягким уплотнением или

• с металлошлифованным уплотнением с металлошлифованным уплотнением

• с компенсацией давления для работы при больших перепадах давления с компенсацией давления для работы при больших перепадах давления

Собранные по модульному принципу исполнительные органы могут быть оснащены различными периферийными устройствами:

Позиционерами, сигнализаторами конечных положений, магнитными клапанами и другими навесными приборами по DIN EN 60534-6.

Рис.10. Внешний вид клапана SAMSON 3251

Позиционер, применяемый на клапане SAMSON 3251:

Электропневматический позиционер SIPART PS2, для поворотных и линейных клапанов. Позиционер имеет двух, трех, четырехпроводное подключение с HART, однонаправленного действия.

Корпус из пластика.

Стандартное крепление с взрывозащищитой: EEX IA/IB

Подключение: Электрическое M20X1,5

Подключение: Механическое G1/4

Электропневматический позиционер в комплекте с приводом образуют систему регулирования. Актуальная позиция привода регистрируется серво-потенциометром и квитируется как фактическая величина x. Заданная и фактическая величины также одновременно показываются на дисплее. Заданную величину w образует подаваемый на позиционер ток, который в двухпроводном режиме служит также и для питания позиционера. При 3/4-проводном режиме питание осуществляется через 24-V-вход напряжения.

Позиционер работает как предиктивный (просмотр вперед) пятипозиционный регулятор, через выходную величину ± Dy которого встроенные установочные вентили управляются по принципу широтно-импульсной модуляции. Эти управляющие сигналы вызывают изменения давления в камере(ах) привода, следствием чего является перестановка привода до тех пор, пока отклонение регулируемой величины не станет равно нулю. С помощью трех клавиш и дисплея при снятой крышке корпуса осуществляется управление (ручной режим) и конфигурирование (структурирование, инициализация и параметрирование). Стандартно прибор имеет двоичный вход (BE1). Он может конфигурироваться индивидуально и может использоваться, к примеру, для блокировки уровней управления. С помощью Jy-опционного модуля актуальная позиция привода может выдаваться как двухпроводный сигнал Jy = 4 до 20 mA. Тем самым возможен контроль привода на две программируемые предельные величины, которые срабатывают при выходе за пределы хода или угла поворота. Вывод тревог предельных величин осуществляется через опционный модуль тревоги, который дополнительно через выход сигнализации ошибок может контролировать и сигнализировать функцию позиционера и исполнительного устройства. В автоматическом режиме при этом контролируется величина разницы регулирования в зависимости от времени установки.

Сигнал ошибки устанавливается тогда, когда рассогласование регулирования не может быть подавлено за определенное время, примеру, если вентиль заедает или недостаточно сетевое давление. Три двоичных выхода реализованы как  полупроводниковые выходы с самосигнализацией ошибок, т.е. и при отключении вспомогательной энергии и дефектной электронике выходы срабатывают. Через находящийся также на модуле тревоги двоичный вход (BE2) исполнительный привод через внешнее событие, в зависимости от конфигурации, может быть, к примеру, заблокирован или перемещен в конечные позиции. полупроводниковые выходы с самосигнализацией ошибок, т.е. и при отключении вспомогательной энергии и дефектной электронике выходы срабатывают. Через находящийся также на модуле тревоги двоичный вход (BE2) исполнительный привод через внешнее событие, в зависимости от конфигурации, может быть, к примеру, заблокирован или перемещен в конечные позиции.

Рис.11. Внешний вид позиционера SIPART PS2

Для измерения давления используем:

Измерительный преобразователь давления SITRANS P серии DS 7MF4032

Измерительный преобразователь SITRANS P типа Smart предназначен для измерения давления неагрессивных и агрессивных газов, паров и жидкостей. Возможные диапазоны измерения между 0,03 и 400 bar. Выходным сигналом является постоянный ток от 4 до 20 mA, который линейно пропорционален входному давлению.

Рис.12. Внешний вид преобразователя давления SITRANS-P

Обоснование выбранной двухконтурной САР Обоснование выбранной двухконтурной САР

Одним из основных параметров процесса флотации является стадия сгущения, где основным регулируемым параметром является плотность на сливе сгустителя. Пульпа с плотностью не выше 1350-1600 кг/м³ поступает на дуговые сита, с целью выведения крупных фракций концентрата в готовый продукт. Установлено по одному дуговому ситу на каждую нитку флотационных машин, площадь просеивающей поверхности сита 2,1м², радиус кривизны 1,5 м. Если плотность пульпы будет превышать 1600 кг/м³, то может забиться трубопровод, что следовательно приведет к аварийной остановке технологической нитки.

Понижение плотности в сгустителе допускать не рекомендуется, так как это свидетельствует о том, что выгрузка с флотационной машины забита.

В качестве регуляторов будем использовать ПИ-регулятор. Он обеспечит достаточно высокое качество регулирования (отсутствие статическое ошибки).

П- регулятор обеспечит меньшее время регулирования.

Список литературы Список литературы

Краев С.Л., Антонова А.М., Шафер Ю.С. - Проектирование систем автоматизации. Схема автоматизации. Методическое пособие по дисциплине «Проектирование систем автоматизации» / Перм. гос. тех. ун-т Березники, 2006-42 с.

Проектирование систем автоматизации технологических процессов: Справочное пособие / А.С.Клюев, Б.В.Глазов, А.Х.Дубровский, А.А.Клюев; под ред. А.С.Клюева. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат, 1990. – 464 с.: ил.

Павлов И.И., Федоров М.Н. – Котельные установки и тепловые сети: Учеб. для техникумов. – 3-е изд., перераб. и доп. – М.: Стройиздат, 1986. – 232 с.: ил.

|

|

|

Скачать 0.64 Mb.

Скачать 0.64 Mb.