материаловедение. Задача Для чего применяется отжиг в процессе изготовления холоднокатаной стальной ленты Как называется такой вид отжига

Скачать 86.5 Kb. Скачать 86.5 Kb.

|

|

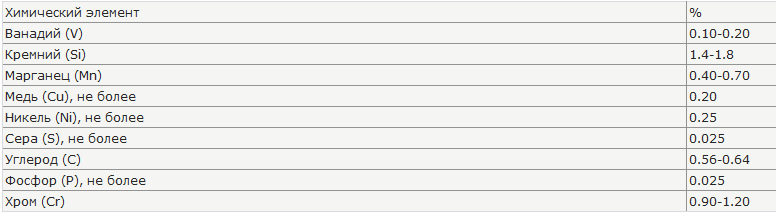

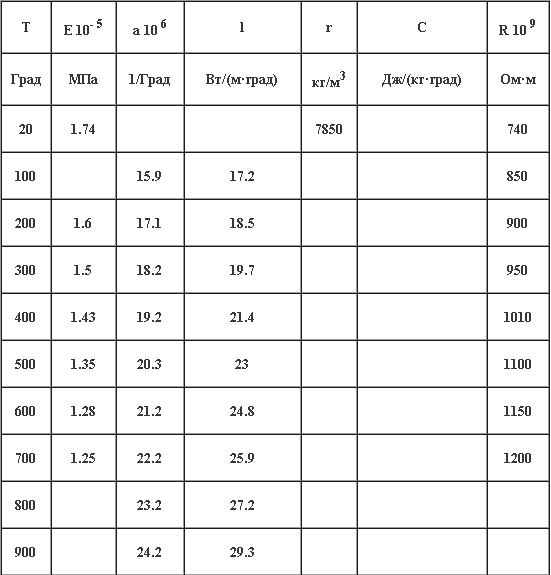

Задача 1. Для чего применяется отжиг в процессе изготовления холоднокатаной стальной ленты? Как называется такой вид отжига? Отжиг – термическая обработка, в результате которой металлы и сплавы приобретают структуру, близкую к равновесной; при этом происходит разупрочнение, сопровождающееся повышением пластичности и снятием остаточных напряжений. Отжиг в процессе изготовления холоднокатаной стальной ленты применяется с целью восстановления мелкозернистой, равновесной, мягкой и вязкой структуры наклепанного металла. Такой вид отжига называется рекристаллизационным (отжиг 1-го рода). Рекристаллизационный отжиг осуществляется путем нагрева стали до температуры 650—700°С (ниже критической точки Ая), выдержки при этой температуре и последующего медленного охлаждения. В процессе рекристаллизационного отжига происходит образование зародышей новых зерен и последующий рост этих зародышей. Постепенно старые деформированные зерна исчезают. Количество дефектов в кристаллической решетке уменьшается, наклеп устраняется, и металл возвращается в исходное состояние. Степень деформации определяет размер зерна после отжига. Если она близка к критической (eкр=5-15%), то в результате после отжига в металле возникают крупные зерна, что обычно нежелательно. Поэтому перед рекристаллизационным отжигом деформацию металлов производят со степенью 30-60%. В результате получается мелкозернистая однофазная структура, обеспечивающая хорошее сочетание прочности и пластичности. Увеличение степени деформации до 80-90% вызывает появление в металле текстуры деформации. После рекристаллизационного отжига текстура деформации меняется на текстуру рекристаллизации. Как правило, это сопровождается резким направленным ростом зерна. Увеличение размеров зерна, т.е. снижение механических свойств, может вызвать также слишком большая температура отжига или большая выдержка. Поэтому при назначении режимов отжига необходимо использовать диаграмму рекристаллизации. Задача 2. Назначьте режим термической обработки (температура закалки, охлаждающую среду и температуру отпуска) шпинделей для станков из стали МСт6, которые должны иметь твердость НRC35-40. Опишите микроструктуру и свойства изделий. Упрочняющая термическая обработка осуществляется путем закалки и последующего высокого или среднего отпуска. При этом, если выбор температуры нагрева для углеродистых сталей определяют из диаграммы Fe-С, то для легированных сталей эта температура несколько выше, так как получение легированного аустенита при наличии элементов Cr , Mo , V идет при более высоких температурах. В этом случае пользуются справочными данными. Температуру отпуска выбирают в зависимости от показателей прочности и пластичности, необходимых для той или иной детали. На чертежах вместо требований к прочности детали обычно указывают твердость. Последовательность механической и термической обработок в этом случае выглядит следующим образом: 1. Изготовление заготовки шпинделей методом объемной штамповки с последующим отжигом (НВ = 172 ед.). 2. Улучшение: закалка от 8200С в масле и далее отпуск при 6000С, (НВ = 241 ед.). 3. Предварительная механическая обработка заготовки шпинделей. 4. Поверхностная закалка на глубину 2..3 мм и низкий отпуск 2200С, (НRс= 35-40 ед.). 5. Окончательная механическая обработка шпинделей. В процессе закалки мартенсит распадается на феррито-цементитную смесь. Это превращение протекает в несколько этапов и зависит от температуры нагрева. При низком отпуске 2200С мартенсит теряет свою тетрогональность, карбиды обосабливаются. Получаемая структура - отпущенный мартенсит. Она отличается от мартенсита закалки большей травимостью из-за дисперсных выделений карбида. Задача 3. В результате термической обработки пружины должны получить высокую упругость. Для изготовления их выбрана сталь 60С2ХФА. Укажите состав, назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали. Опишите структуру и свойства стали после термической обработки. Химический состав стали следующий:  Легирование пружинной стали необходимо для улучшения прокаливаемости. Кроме того, легирующие элементы Si, Mn, Cr, V, W и Mo повышают предел упругости. Кремний способствует образованию фаз, вытягивающихся в направлении деформирования, и обуславливает анизотропию свойств. В пружинных сталях это положительное явление, т.к. повышается ударная вязкость в направлении деформирования. Однако кремний вызывает также обезуглероживание и графитизацию (получение черного излома). При небольших концентрациях кремния (до 0,6 %) предел упругости повышается, особенно при содержании 0,4 % С, вероятно, это связано с нестабильностью остаточного аустенита. Марганец не способствует обезуглероживанию и графитизации, но усиливает чувствительность стали к укрупнению зерна. Хром повышает релаксационную стойкость пружин, а в сочетании с кремнием (при содержании 2,5–3,0 %) уменьшает или устраняет опасность графитизации. Широко используют сталь марки 55ХГ. Большое влияние на свойства стали оказывает структура и условия термообработки. Наиболее благоприятна трооститная структура (после закалки и среднего отпуска). Вреден в пружинной стали остаточный аустенит, поэтому его содержание должно быть минимальным. Это достигается средним отпуском и обработкой холодом. Для стали 60С2ХФА проводят закалку от 870 оС в масле и отпуск при 470 оС. Предел кратковременной прочности составляет 1670МПа. Предел пропорциональности (предел текучести для остаточной деформации) 1470 МПа. Относительное удлинение при разрыве 6%. Относительное сужение 25%. Твердость материала 60С2ХФА после отжига HB 10-1 = 285 МПа. Твердость материала без термообработки HB 10-1 = 321 МПа. К отпускной хрупкости малосклонна. Необходимо следить за обезуглероживанием ферритного слоя при термообработке, т.к. это приводит к снижению предела усталости, образованию при эксплуатации поверхностных трещин и разрушению. Горячая прокатка создает в таких сталях структуру с сильно вытянутыми зернами феррита и перлита, а последующая термообработка способствует получению в стали волокнистого излома. Задача 4. В турбиностроении используют сталь 40Х12Н8Г8МФБ (ЭИ481). Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки. Как влияет температура эксплуатации на механические свойства данной стали? Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-тврдеющая.  Сталь 40Х12Н8Г8МФБ (ЭИ481) после низкотемпературного старения приобретает высокую твердость, но чувствительна к надрезу, а ее жаропрочные свойства нестабильны. Поэтому для этой стали применяется нагрев 1140 - 1160oC, 1ч, охлаждение вода двоичное (или ступенчатое), старение 660 °С (16 ч) и 800 0С (16 ч), воздух. Старение при повышенной температуре способствует снятию части напряжений, возникающих при низкотемпературном старении частичной коагуляция карбидных фаз[5, С.319]. Механические свойства: Предел кратковременной прочности составляет 1000 МПа. Предел пропорциональности (предел текучести для остаточной деформации) 600 МПа. Относительное удлинение при разрыве 20%. Относительное сужение 25%. Ударная вязкость 350 кДж / м2. Твердость материала после отжига HB 10 -1 = 269 МПа. Физические свойства материала:  где: T - Температура, при которой получены данные свойства , [Град] E - Модуль упругости первого рода , [МПа] a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ), [1/Град] l - Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] r - Плотность материала, [кг/м3] C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] R - Удельное электросопротивление, [Ом·м]. Задача 5. Для отливок сложной формы используют бронзу Бр.ОФ7-0,2. Расшифруйте состав, опишите структуру, укажите термическую обработку, применяемую для снятия внутренних напряжений, возникающих в результате литья и опишите механические свойства этой бронзы. Бронзы оловянные, обрабатываемые давлением по (ГОСТ 5017-49). Состав 6-8%, P 0.1-0.25%. Бронзу маркируют начальными буквами Бр , затем следуют буквы, показывающие какие легирующие элементы содержаться в ней, а потом цифры показывающие количество процентов этих элементов в бронзе: Бр.ОФ7-0,2. По микроструктуре оловянные бронзы разделяют на однофазные α-бронзы (содержание олова до 6%) и двухфазные α + эвтектоид [α δ (CuslSn8) ] (содержание олова более 6%). Чем больше в сплаве олова, тем больше эвтектоида, а так как эвтектоид хрупкий, то в оловянных бронзах максимальное содержание олова 11%. Для выравнивания химического состава в однофазных бронзах и для превращения двухфазной структуры с включениями твердой δ-фазы в однофазную α-фазу (в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700-750В° С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки отжигают при 550В° С. Деформируемые оловянные бронзы содержат олова до 6% (однофазные α-бронзы, например, Бр. ОЦ 4-3 и др.) и для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу при 600-700В° С. Плотность бронзы БрОФ7-0,2 8,6 г/см3. Температура начала плавления 9000С. Сопротивление 0,17 (Ом·мм2)/м. Теплопроводность 0,1 см·с·°С. Коэффициент линейного расширения17,0 α 10-6, 1/°С. Модуль упругости Е = 11 (500) кгс/мм2. Среднее напряжение σ38-45 (96-110) вкгс/мм2.Твердость НВ85-95 (175-230). Температура отжига 600-650 0С. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВВолков Г.М., Зуев В.М. Материаловедение. – М.: Издательский центр «Академия», 2008. – 400 с. Материаловедение/ Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. Под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. – 3-е изд., переработ. и доп. – М.: Изд-ве МГТУ им. Н.Э. Баумана, 2001. – 648 с. Материаловедение и технология металлов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; Под ред. Г.П.Фетисова – 4-е изд., испр. – М.: Высш.шк.., 2006. – 862 с. Мозберг Р.К. Материаловедение. – 2-е изд., перераб. – М.: Высшая школа, 1991. – 448 с. Сильман Г.И. Материаловедение. – М.: Издательский центр «Академия», 2008. – 336 с. Солнцев Ю.П., Пряхин Е.И. Материаловедение. СПб.: ХИМИЗДАТ, 2004. – 736 с. Химико-термическая обработка металлов и сплавов: Справочник/ Под ред. Л.С. Ляховича. – М.: Металлургия, 1981. – 424 с. |