Расчет отбензиневающей колонны. Задание на курсовой проект по дисциплине Первичная переработка нефти и газа Ф. И. О. Юрченко Р. Р. Тема Технологический расчёт отбензинивающей колонны установки атмосферной перегонки нефти мощностью 4,8 млн т в год

Скачать 243.74 Kb. Скачать 243.74 Kb.

|

|

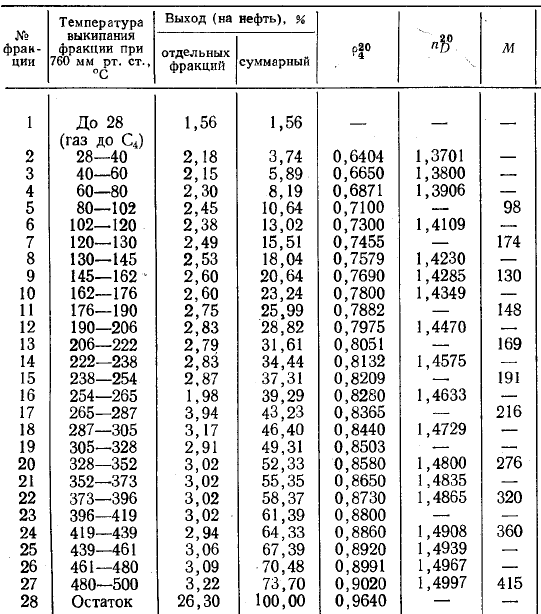

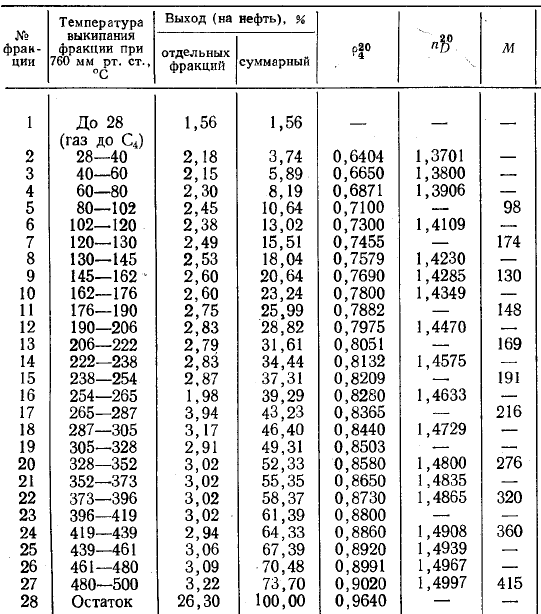

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт промышленных технологий и инжиниринга Кафедра переработки нефти и газа ЗАДАНИЕна курсовой проект по дисциплине «Первичная переработка нефти и газа» Ф.И.О. Юрченко Р. Р. Тема: «Технологический расчёт отбензинивающей колонны установки атмосферной перегонки нефти мощностью 4,8 млн т в год». Перечень обязательных структурных элементов в пояснительной записке: РЕФЕРАТ Содержание Определения, обозначения и сокращения Введение 1 Литературный обзор 2 Технологическая часть 2.1 Описание принципиальной технологической схемы установки 2.2 Расчёт минимального числа теоретических тарелок аналитическим методом 2.3 Расчёт состава дистиллята и остатка 2.4 Материальный баланс колонны 2.5 Температурный режим колонны 2.6 Расчёт минимального флегмового числа 2.7 Расчёт оптимального флегмового числа и оптимального числа тарелок 2.8 Расчёт места ввода нефти в колонну и рабочего числа тарелок 2.9 Расчёт внутренних материальных потоков 2.10 Тепловой баланс колонны 2.11 Расчёт диаметра колонны 2.12 Гидравлический расчёт тарелки 2.13 Расчёт высоты колонны 2.14 Расчёт диаметров штуцеров ЗАКЛЮЧЕНИЕ Список использованных источников Графическая часть проекта – принципиальная схема установки на листе формата А1. Исходные данные к проекту: 1. Сырьё колонны – Салымская нефть. 2. В качестве дистиллята отобрать фракцию н.к. – 120оС. 3. В расчёте в качестве компонента «газ до С4» принять в равном соотношении пропан и бутан. Относительная плотность жидкого пропана  = 0,5005, жидкого бутана = 0,5005, жидкого бутана  = 0,5788. = 0,5788.Список рекомендуемых источников: 1. Ахметов, С.А. Технология глубокой переработки нефти и газа: учебное пособие / С. А. Ахметов. – Уфа: Гилем, 2002.– 672 с. 2. Первичная переработка нефти и газа: методические указания по выполнению курсового проекта для студентов направления 18.03.01 «Химическая технология» всех форм обучения / сост. А. Л. Савченков; Тюменский индустриальный университет. – Тюмень: Издательский центр БИК, ТИУ, 2018. – 32 с. 3. Технологическая схема проекта: методические указания по выполнению принципиальной технологической схемы / сост. А. Л.Савченков. – Тюмень: Издательский центр БИК, ТИУ, 2018. – 32 с. 4. Савченков, А.Л. Технологический расчёт ректификационной колонны: учебное пособие / А. Л. Савченков. – Тюмень: ТюмГНГУ, 2012. – 64 с. Салымская нефть  Относительная плотность нефти при 20оС 0,8490 ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА СЫРЬЯ Нефть и её фракции представляют собой сложную многокомпонентную смесь. Смесь углеводородов одного гомологического ряда, как правило, подчиняется законам идеальных растворов, но в присутствии углеводородов других классов её свойства в той или иной степени отклоняются от свойств идеальных растворов, подчиняющихся законам Рауля и Дальтона. Таблица 1.1 Разгонка (ИТК) нефти  Эти явления из-за их сложности недостаточно изучены, в связи с чем процессы перегонки и ректификации смесей рассчитывают, используя законы идеальных растворов. Для инженерных расчётов точность такого способа допустима. Другое допущение, принимаемое в расчётах, связано с тем, что в нефти и её фракциях содержится чрезмерно большое число компонентов. При расчёте процессов перегонки и ректификации наличие большого числа компонентов в смеси приводит к громоздким вычислениям. Поэтому в технологических расчётах состав и свойства нефти, её фракций представляются более упрощённо. Для этого исходную нефть данным разгонки (ИТК) разбивают на более широкие фракции. Каждую фракцию рассматривают как условный компонент с температурой кипения, равной средней температуре кипения фракции. Чем на большее число фракций разбита нефть, тем точнее результаты вычислений, но расчёт становится более громоздким и трудоёмким. По рекомендации А. А. Кондратьева, для получения удовлетворительных результатов нефть разбивают не менее чем на шесть фракций (компонентов). Разобьём нефть на десять новых фракций (компонентов): «газ до С4», 28-62С, 62-85С, 85-100С, 100-120С, 120-150С, 150-200С, 200-250С, 250-350С и остаток >350С. Три первых компонента – газ до С4 28С, 28-40С и 40-60С отбираем в качестве дистиллята и семь остальных – в качестве остатка (полуотбензиненной нефти). Таким образом, граница деления нефти будет проходить между фракциями 40-60С и 85-100оС. Эти компоненты называются ключевыми компонентами. При формировании пределов кипения ключевых компонентов нужно стремиться к тому, чтобы их содержание в сырье было примерно равным. В нашем случае содержание компонента 62-85оС в нефти составляет 2,56% масс., а компонента 85-100оС – 2,71% масс. Выход компонентов Gi определяем по данным разгонки нефти:  = 1,56% масс. = 1,56% масс. = 2,18+2,15=4,33% масс. = 2,18+2,15=4,33% масс. =2,30+2,45+2,38 = 7,13% масс. =2,30+2,45+2,38 = 7,13% масс. = 2,49+2,53+2,60= 7,62% масс. = 2,49+2,53+2,60= 7,62% масс. = 2,60+2,75+2,83 = 8,18% масс. = 2,60+2,75+2,83 = 8,18% масс. = 2,79+2,83+2,87= 8,49% масс. = 2,79+2,83+2,87= 8,49% масс. = 1,98+3,94+3,17= 9,09% масс. = 1,98+3,94+3,17= 9,09% масс. = 2,91+3,02+3,02 = 8,95% масс. = 2,91+3,02+3,02 = 8,95% масс. = 3,02+3,02+2,94+3,06+3,09+3,22= 18,35% масс. = 3,02+3,02+2,94+3,06+3,09+3,22= 18,35% масс. = 26,3% масс. = 26,3% масс.Результаты расчётов заносим в табл.2.1. Среднюю температуру кипения компонентов tср определяем как среднее арифметическое между начальной и конечной температурой кипения фракции. Среднюю температуру кипения для компонента «газ до С4» определим как среднее арифметическое между температурами кипения пропана (-42  ) и н-бутана (- 0,5 ) и н-бутана (- 0,5 ), учитывая их преобладание в газовой фракции нефти: ), учитывая их преобладание в газовой фракции нефти:         Конец кипения принимаем условно   Для того чтобы определить среднюю молярную массу находим  По формуле :        Молярную массу компонентов находим по уравнению Войнова:              Среднюю молярную массу компонентов находим по уравнению аддитивности:  где  – выход узких фракций по данным разгонки нефти, % масс. (табл.1.1); – выход узких фракций по данным разгонки нефти, % масс. (табл.1.1); – молярная масса узких фракций (табл. 2.1). – молярная масса узких фракций (табл. 2.1).  Результаты расчётов средних молярных масс компонентов вносим в табл.2.1. Среднюю относительную плотность компонентов  определяем по данным табл.1.1 также по уравнению аддитивности: определяем по данным табл.1.1 также по уравнению аддитивности: где  – плотность i-ой узкой фракции по данным табл.1.1. – плотность i-ой узкой фракции по данным табл.1.1.  Учитывая, что отбензинивающая колонна работает под давлением, относительную плотность компонента «газ до  » определим как среднее арифметическое между плотностью жидкого пропана ( » определим как среднее арифметическое между плотностью жидкого пропана ( = 0,5005) и жидкого бутана ( = 0,5005) и жидкого бутана ( = 0,5788): = 0,5788): Производим пересчёт относительных плотностей  всех компонентов в всех компонентов в  . Например, для фракции 28-62 . Например, для фракции 28-62 : :  Пересчёт массовых процентов в мольные осуществляем по формуле:  Например для фракции 60-120  : :

2.2 Расчёт минимального числа теоретических тарелок аналитическим методом 2.3 Расчёт состава дистиллята и остатка Проведём расчет методом температурной границы деления смеси. Для этого определяем мольный отбор дистиллята Е'. В нашем случае Е' принимаем равным сумме мольных долей первых трёх фракций, которые должны пойти в дистиллят. Мольные доли компонентов находятся из формулы:   Определяем самый тяжелый компонент, который должен пойти в дистиллят – это третий компонент 60-120  . Задаемся степенью извлечения этого компонента в дистиллят . Задаемся степенью извлечения этого компонента в дистиллят  : : Это означает, что 80% этого компонента от потенциального его содержания в нефти пойдёт в дистиллят. В общем случае, чем выше степень извлечения компонента, тем больше требуется теоретических тарелок в колонне. Степень извлечения этого компонента в остаток  : : Находим мольную долю третьего компонента в дистилляте (  ) и в остатке ( ) и в остатке ( ): ):  Коэффициент распределения  третьего компонента: третьего компонента:  Примем на основании производственных данных среднее давление в отбензинивающей колонне:  Определяем температурную границу деления смеси. Температурная граница – это значение температуры  , находящееся между значениями температур кипения при рабочих условиях ключевых компонентов, лежащих по разные стороны воображаемой линии деления нефти. В первом приближении значение , находящееся между значениями температур кипения при рабочих условиях ключевых компонентов, лежащих по разные стороны воображаемой линии деления нефти. В первом приближении значение  можно найти как среднее арифметическое между температурами кипения ключевых компонентов. можно найти как среднее арифметическое между температурами кипения ключевых компонентов.В нашем случае ключевыми фракциями являются третий и четвёртый компоненты: 60-120  и 120-162 и 120-162 . При среднем давлении в колонне . При среднем давлении в колонне  находим температуры кипения этих фракций - находим температуры кипения этих фракций -  и и  . Для расчёта используем уравнение Ашворта. . Для расчёта используем уравнение Ашворта.Сначала определяем функцию  ) всех компонентов по формуле: ) всех компонентов по формуле: где  средняя температура кипения компонента при атмосферном давлении, К: средняя температура кипения компонента при атмосферном давлении, К: Например, для первого компонента (газ до С4):  Результаты расчетов  для всех фракций приведены в табл. 3.1. для всех фракций приведены в табл. 3.1.

Определяем параметр  для ключевых компонентов по формуле: для ключевых компонентов по формуле: где  – среднее давление в колонне, ат – среднее давление в колонне, ат  Находим температуры кипения третьего и четвёртого ключевых компонентов при среднем давлении в колонне 4,5 ат:   Истинная величина  находится между находится между  и и  и определяется методом подбора такого её значения, которое удовлетворяет следующим условиям: и определяется методом подбора такого её значения, которое удовлетворяет следующим условиям:  Где  -мольные доли компонентов в дистилляте и в остатке соответственно. -мольные доли компонентов в дистилляте и в остатке соответственно.Порядок циклического подбора значения температурной границы  следующий. следующий.1) Задаются значением  в области между температурами кипения ключевых компонентов в области между температурами кипения ключевых компонентов и и  . .2) Определяется функция  по формуле: по формуле: 3) Рассчитывается давление насыщенных паров  всех компонентов при температуре всех компонентов при температуре  по уравнению Ашворта: по уравнению Ашворта: 4) Находятся коэффициенты относительной летучести  всех компонентов: всех компонентов: 5) Рассчитывается минимальное число теоретических тарелок в колонне:  6) Определяются коэффициенты распределения  всех компонентов: всех компонентов: 7) Находятся мольные доли всех компонентов в дистилляте и в остатке:   8) Проверяются выполнение условий:   Если условия выполняются, температура  найдена верно. Если условия не выполняются, задаются новым значением найдена верно. Если условия не выполняются, задаются новым значением  и повторяют вычисления с первого пункта по восьмой. и повторяют вычисления с первого пункта по восьмой.В нашем случае температурная граница деления нефти равна:   Давление насыщенных паров  и коэффициенты относительной летучести и коэффициенты относительной летучести  компонентов приведены в табл.3.2. Например, для первого компонента: компонентов приведены в табл.3.2. Например, для первого компонента:  Минимальное число теоретических тарелок в колонне:  Коэффициент распределения первого компонента:  Мольная доля первого компонента в дистилляте и остатке:  Таблица 3.2

Результаты расчета для всех компонентов представлены в табл.3.2 2.4 Материальный баланс колонны Материальный баланс предприятий нефтепереработки составляется из расчёта 340 рабочих суток в году. Остальное время отводится на капитальный и текущий ремонт. Мольный и массовый состав сырья рассчитан в табл.2.1. Мольный состав дистиллята и остатка определён в табл.3.2. Вносим эти данные в табл.4.1. Компоненты в дистилляте и остатке, содержание которых близко к нулю, не учитываем. Мольный состав дистиллята и остатка пересчитываем в массовый по формуле:  Например, массовая доля второго компонента в дистилляте составит:  Или массовый процент:  Составление материального баланса начинаем с прихода – сырья колонны. Из условия известно, что расход сырья составляет |

,К

,К