Задания по дицсиплине Автотранспортные средства1. Задание по дисциплине Автотранспортные средства для специальности Организация перевозок, движения и эксплуатация транспорта

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

|

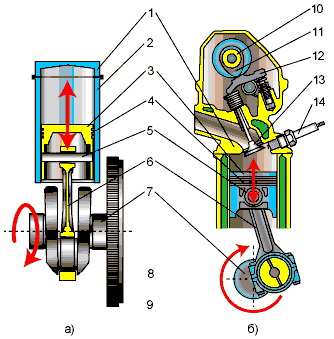

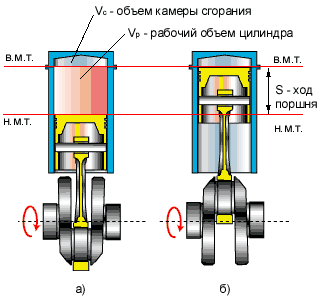

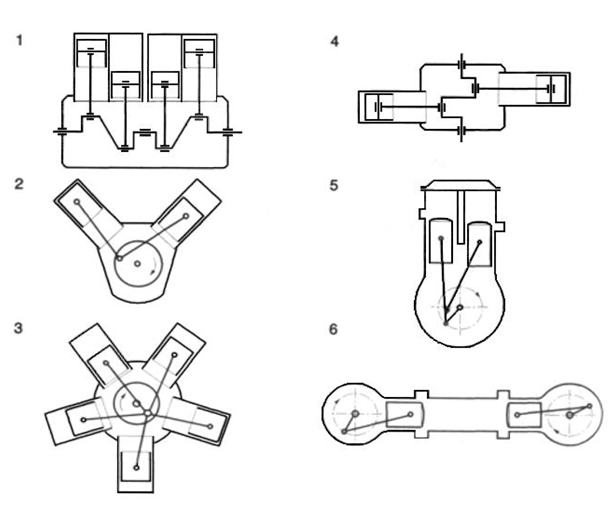

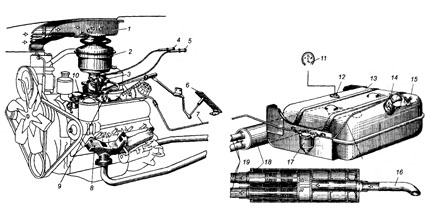

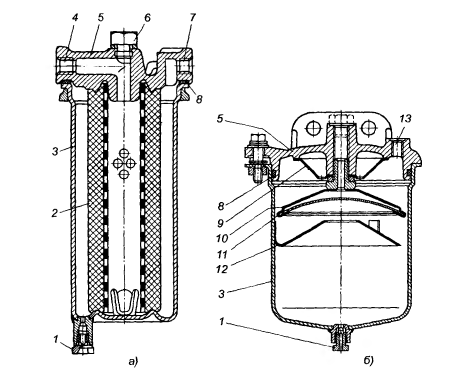

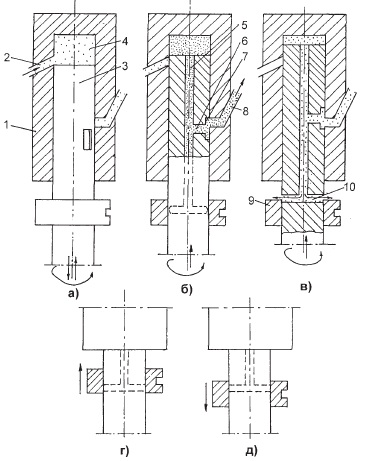

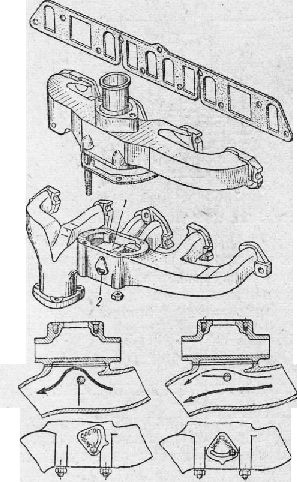

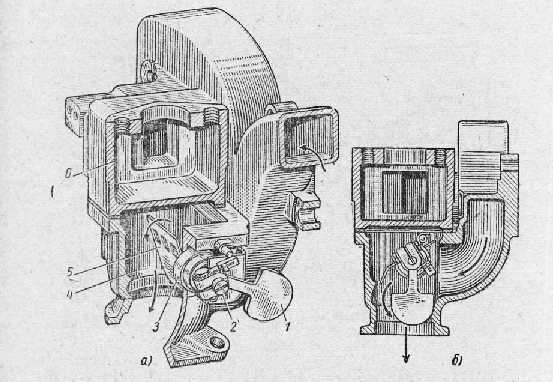

Министерство образования и науки Республики Казахстан Карагандинский университет им. академика Е.А. Букетова Физико-технический факультет кафедра Транспорта и логистических систем Задание по дисциплине «Автотранспортные средства» для специальности: Организация перевозок, движения и эксплуатация транспорта Выполнил: Студент группы ОПД(дот)-25 с/п Айдархан А. Караганда - 2021 Задание Вопросник 1. Общее устройства и работа четырехтактоного двигателя внутреннего сгорания. Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу. Если рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, то такой двигатель называется двухтактным. Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения (рабочего хода) и выпуска. В карбюраторном четырехтактном одноцилиндровом двигателе рабочий цикл происходит следующим образом: 1. Такт впуска По мере того, как коленчатый вал двигателя делает первый полуоборот, поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разряжение 0.07 - 0.095 МПа, вследствие чего свежий заряд горючей смеси, состоящий из паров бензина и воздуха, засасывается через впускной газопровод в цилиндр и, смешиваясь с остаточными отработавшими газами, образует рабочую смесь . 2. Такт сжатия. После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала (второй полуоборот) поршень перемещается от НМТ к ВМТ при закрытых клапанах. По мере уменьшения объема температура и давление рабочей смеси повышаются. 3. Такт расширения или рабочий ход. В конце такта сжатия рабочая смесь воспламеняется от электрической искры и быстро сгорает, вследствие чего температура и давление образующихся газов резко возрастает, поршень при этом перемещается от ВМТ к НМТ.В процессе такта расширения шарнирно связанный с поршнем шатун совершает сложное движение и через кривошип приводит во вращение коленчатый вал. При расширении газы совершают полезную работу, поэтому ход поршня при третьем полуобороте коленчатого вала называют рабочим ходом. В конце рабочего хода поршня, при нахождении его около НМТ открывается выпускной клапан, давление в цилиндре снижается до 0.3 -0.75 МПа, а температура до 950 - 1200 С. 4. Такт выпуска . При четвертом полуобороте коленчатого вала поршень перемещается от НМТ к ВМТ. При этом выпускной клапан открыт, и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной газопровод Принцип действия четырехтактного дизеля В четырехтактном двигателе рабочие процессы происходят следующим образом: 1. Такт впуска. При движении поршня от ВМТ к НМТ вследствие образующегося разряжения из воздухоочистителя в полость цилиндра через открытый впускной клапан поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0.08 - 0.095 МПа, а температура 40 - 60 С. 2. Такт сжатия. Поршень движется от НМТ к ВМТ; впускной и выпускной клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает поступивший воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. При ходе поршня к ВМТ цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом. 3. Такт расширения, или рабочий ход . Впрыснутое в конце такта сжатия топливо, перемешиваясь с нагретым воздухом, воспламеняется, и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6 - 9 МПа, а температура 1800 - 2000 С. Под действием давления газов поршень 2 перемещается от ВМТ в НМТ -происходит рабочий ход. Около НМТ давление снижается до 0.3 - 0.5 МПа, а температура до 700 - 900 С. 4. Такт выпуска. Поршень перемещается от НМТ в ВМТ и через открытый выпускной клапан 6 отработавшие газы выталкиваются из цилиндра. Давление газов снижается до 0.11 - 0.12 МПа, а температура до 500-700 С. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности. Для обобщения на показаны схемы рабочего цикла карбюраторных двигателей и дизелей. 2. Принципиальное отличие между карбюраторным и дизельным двигателями. Основными типами ДВС являются поршневые двигатели - камерой сгорания является цилиндр, где тепловая энергия топлива превращается в механическую энергию, которая из возвратно-поступательного движения поршня превращается во вращательную с помощью кривошипно-шатунного механизма. По типу используемого топлива делятся на: Бензиновые - смесь топлива с воздухом готовится в карбюраторе и далее во впускном коллекторе, или во впускном коллекторе при помощи распыляющих форсунок (механических или электрических), или непосредственно в цилиндре при помощи распыляющих форсунок, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Дизельные - специальное дизельное топливо впрыскивается в цилиндр под высоким давлением. Возгорание смеси происходит под действием высокого давления и, как следствие, температуры в камере. Бензиновый двигатель является довольно неэффективным и способен преобразовывать всего лишь около 20-30% энергии топлива в полезную работу. Стандартный дизельный двигатель обычно имеет коэффициент полезного действия в 30-40%, дизели с турбонаддувом и промежуточным охлаждением свыше 50%. Дизельный двигатель из-за использования впрыска высокого давления не предъявляет требований к летучести топлива, что позволяет использовать в нём низкосортные тяжелые масла. Рассмотрим подробнее устройство каждого из двигателей. Карбюраторные поршневые двигатели. К составляющим карбюраторного поршневого двигателя относятся: кривошипно-шатунный механизм, газораспределительный механизм, система питания, система выпуска отработавших газов, система зажигания, система охлаждения, система смазки. А теперь рассмотрим принцип работы на примере одноцилиндрового карбюраторного двигателя. Его устройство представлено на рисунке 1.1.  Рис. 1.1 Одноцилиндровый карбюраторный двигатель внутреннего сгорания: а) «стакан» в «стакане»; б) поперечный разрез 1 - головка цилиндра; 2 - цилиндр; 3 - поршень; 4 - поршневые кольца; 5 - поршневой палец; 6 - шатун; 7 - коленчатый вал; 8 - маховик; 9 - кривошип; 10 - распределительный вал; 11 - кулачок распределительного вала; 12 - рычаг (коромысло); 13 - клапан; 14 - свеча зажигания В цилиндре (2) со съемной головкой (1) находится поршень (3), в специальные канавки справа и слева помещены поршневые кольца (4). Кольца скользят по поверхности цилиндра, не давая образующимся газам вырваться вниз и препятствуя попаданию наверх масла.Поршневые кольца по назначению разделяют на компрессионные и маслосъемные. Компрессионные кольца предотвращают порыв газов из камеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольце называют замком. Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличии от компрессионных колец имеют сквозные прорези. Поршневой палец (5) и шатун (6) соединяют поршень с кривошипом коленчатого вала (9). Он вращается в подшипниках, которые расположены в картере двигателя. На конце коленчатого вала (7) укреплен маховик (8). Когда кулачки распределительного вала (11) находят на рычаги (12), клапаны (13) открываются. При этом, через впускной клапан проходит горючая смесь (бензин и воздух), а через выпускной выходят отработанные газы. Закрываются клапаны под воздействием пружин, когда кулачки сбегают с рычагов. В движении коленчатый вал и кулачки приводятся с помощью коленчатого вала. Свеча зажигания (14) расположена в резьбовом отверстии головки цилиндра (1). Между ее электродами проскакивает искра и воспламеняет горючую смесь (см. выше). Вот основные принципы работы одноцилиндрового карбюраторного двигателя.Также существуют показатели, которые используются для оценки двигателей (рисунок 1.2).  Рис. 1.2 Ход поршня и объемы цилиндра двигателя: а) поршень в нижней мертвой точке б) поршень в верхней мертвой точке ВМТ и НМТ – верхняя и нижняя «мертвая» точка, соответственно. Эти показатели характеризуют положение поршня, при котором он удален от оси коленчатого вала. S – ход поршня. Путь от одной «мертвой» точки до другой. Vс - объемом камеры сгорания. Это объем над поршнем, когда он находится в ВМТ. Vр - рабочий объем цилиндра. Тот объем, который освобождает поршень, перемещаясь от верхней «мертвой» точке к нижней. Vп – полный объем цилиндра. Показатель, который исчисляется суммированием объема камеры сгорания и рабочего объема цилиндра. При сложении рабочих объемов всех цилиндров мы получаем рабочий объем двигателя. Мы рассмотрели работу двигателя с одним цилиндром, но современные машиностроительные заводы выпускают, как правило, двигатели с количеством цилиндров 4, 6, 8, 12. (все с приставкой «мото», т.е. Но бывают 1-цилиндровые мотоциклы, мотоблоки и т.д.), 3- цилиндровые (например, ДАМАС, МАТИС, т.е. все ДЭУ), 5- цилиндровые (система «звездочка», применяемая в самолетах). На рисунке 1.3 показано возможное расположение цилиндров.  Рис. 1.3 Расположение цилиндров двигателя. 1 - рядное расположение цилиндров; 2 - V-образный двигатель; 3 - звездообразный двигатель; 4 - оппозитное расположение цилиндров двигателя; 5 - U-образный двигатель с шатуном прицепного типа (поршни движутся в одном направлении); 6 - двигатель с горизонтально расположенными цилиндрами и поршнями, движущимися в противоположных направлениях. 3. Понятие об конструктивных основных параметрах системы питания. Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки. Устройство системы питания В систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива. Работа система питания При работе двигателя топливный насос засасывает топливо из топливного бака и через фильтры подает в поплавковую камеру карбюратора. При такте впуска в цилиндре двигателя создается разрежение и воздух, пройдя через воздухоочиститель, поступает в карбюратор, где смешивается с парами топлива и в виде горючей смеси подается в цилиндр, и там, смешиваясь с остатками отработавших газов, образуется рабочая смесь. После совершения рабочего хода, отработавшие газы выталкиваются поршнем в выпускной трубопровод и по приемным трубам через глушитель в окружающую среду.  Системы питания и выпуска отработавших газов двигателя автомобиля: 1 - канал подвода воздуха к воздушному фильтру; 2 - воздушный фильтр; 3 - карбюратор; 4 - рукоятка ручного управления воздушной заслонкой; 5 - рукоятка ручного управления дроссельными заслонками; 6 - педаль управления дроссельными заслонками; 7 - топливо проводы; 8 - фильтр-отстойник; 9 - глушитель; 10 - приемные трубы; 11 - выпускной трубопровод; 12 - фильтр тонкой очистки топлива; 13 - топливный насос; 14 - указатель уровня топлива; 15 - датчик указателя уровня топлива; 16 - топливный бак; 17- крышка горловины топливного бака; 18 - кран; 19 - выпускная труба глушителя. Топливо. В качестве топлива в карбюраторных двигателях обычно используют бензин, который получают в результате переработки нефти. Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала. Насос состоит из корпуса, в котором крепится привод - двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом. Топливные фильтры предназначены для очистки топлива от твердых частиц. Они также предохраняют топливо от компонентов, вызывающих износ агрегатов системы впрыска, поэтому должны быть достаточно емкими, чтобы собирать большое количество отсеиваемых частиц и обеспечивать длительные интервалы между техническими обслуживаниями. Если фильтр забивается, подача топлива снижается, и мощность двигателя падает. Прецизионные детали системы впрыска очень чувствительны к мельчайшему загрязнению топлива. К их защите от износа предъявляются высокие требования, чтобы обеспечить надежность работы, минимальный расход топлива и предписанный уровень эмиссии ОГ. При особо высоких требованиях к защите от износа и/или при увеличенном интервале обслуживания системы подачи топлива снабжаются фильтрами грубой и тонкой очистки. Фильтр грубой очистки топлива предназначен для очистки топлива от грубых механических примесей и воды и работает как отстойник. Фильтр грубой очистки топлива двигателя ЯМЗ-236М (рис. 2, а) состоит из корпуса с крышкой и сменного фильтрующего элемента из хлопковой нити, намотанной на металлический трубчатый перфорированный каркас. Плотное соединение фильтрующего элемента с корпусом и крышкой достигается тем, что трехгранные кольцевые ребра крышки и днища корпуса вдавливаются в мягкие торцевые поверхности фильтра. Топливо по трубопроводу поступает в полость между стенками корпуса и фильтрующим элементом. Пройдя через фильтр, очищенное топливо поступает внутрь каркасной трубки и далее к топливоподкачивающему насосу. На внешней поверхности фильтрующего элемента и на днище корпуса осаждаются механические примеси. Для удаления воздуха при замене фильтра в верхней части крышки имеется резьбовое отверстие, закрытое пробкой. На двигателях КамАЗ-740.10 и ЗИЛ-645 фильтр грубой очистки (рис. 2, б) состоит из корпуса, крышки, распылителя, отражателя, фильтрующей сетки и успокоителя. Топливо подается к распылителю и стекает по отражателю в корпус. Крупные механические примеси и вода осаждаются на дне корпуса, а топливо, прошедшее фильтрующую сетку, поступает по трубопроводу низкого давления к топливоподкачивающему насосу.  Рис. 2. Фильтры грубой очистки топлива двигателей: а -ЯМЗ-236М; б -КамАЗ-740.10 и ЗИЛ-645; 1 -пробка; 2- фильтрующий элемент; 3 - корпус; 4, 7и 13- отврстия; 5 - сливная крышка; 6 - пробка; 8- прокладка; 9 - распылитель; 10-отражатель; 11 - фильтрующая сетка; 12- успокоитель Фильтр тонкой очистки топлива предназначен для очистки топлива от более мелких примесей. Фильтр двигателей ЯМЗ-236М (рис. 3, а) состоит из корпуса, крышки и фильтрующего элемента, представляющего собой перфорированный металлический трубчатый каркас, обмотанный тканью, на котором сформирована фильтрующая масса из древесной муки, пропитанной пульвербакелитом. Фильтрующий элемент прижат к крышке пружиной. Топливо, подаваемое топливоподкачивающим насосом, заполняет полость корпуса и проходит через фильтрующий элемент, далее поднимается вдоль стержня крепления и поступает к насосу высокого давления. В крышке ввернут штуцер с калиброванным отверстием, через которое топливо сливается в бак. Устройство современного автомобиля таково, что мелочи в нем отсутствуют. Даже те детали, которые на первый взгляд не особо важны, играют важную роль. К примеру, воздушный фильтр, значение которого автомобилистами часто преуменьшается. На самом деле, его значение огромно, ведь если он отсутствует или сильно загрязнен, нормальный процесс сгорания топлива становится невозможным, а количество вредных веществ, содержащихся в выхлопных газах будет резко увеличено. Для обеспечения нормального горения топлива в цилиндрах требуется огромное количество чистого воздуха – не менее 15 литров на каждый литр самого топлива. Тот воздух, который поступает к двигателю непригоден для обогащения топливной смеси без предварительной очистки, поскольку содержит слишком много твердых частиц и прочих загрязняющих компонентов. Попадая в двигатель, они становятся причиной быстрого износа поршневой группы, подшипников и коленвала. Воздушный фильтр в автомобиле качественно убирает посторонние примеси из воздуха, повышая стабильность работы двигателя и продлевая ему срок службы. Принцип работы воздушного фильтра В основном, на 1 килограмм топлива, двигатель потребляет 13-15 килограмм воздуха, забор которого происходит вне транспортного средства, а также вне зависимости от погодных условий. Из-за этого в двигатель попадает пыль, мелкие камни и части асфальта, влага и прочие вещества. Фильтр же предназначен для того, чтобы очистить воздух, поступающий в двигатель автомобиля, от множества вредоносных примесей. В последние годы наблюдается тенденция увеличения давления впрыскивания топлива, поэтому всем известная фирма Bosch начала разрабатывать и выпускать роторные распределительные насосы. Основными их преимуществами (насосов распределительного типа) считается меньшая масса, их не большие габаритные размеры, меньшее число деталей, что существенно упрощает конструкцию и техническое обслуживание данного насоса. Меньшее перестановочное усилие позволяет упростить конструкции регулятора частоты вращения и корректирующих устройств и позволит разместить в корпусе ТНВД регулятор. Также надо отметить, что топливные насосы распределительного типа смазываются топливом, которое находится в корпусе ТНВД. А значит нет необходимости подводить масло под давлением из системы смазки, что исключает попадание топлива в масло. В насосах распределительного типа несколько плунжеров обслуживают все цилиндры, а это говорит о большой стабильности эксплуатации и обеспечивает равномерность подачи топлива в цилиндры. Единственное, в чем уступают топливные насосы распределительного типа многоплунжерным, так это в долговечности прецизионных деталей и нагрузки пары «ролик толкатель – кулачок». То есть насосы распределительного типа в основном применяются на легковых автомобилях, легких грузовых автомобилях и автобусах. Повышаются требования к топливной экономичности, также требования к показателям экологии и дизельные двигатели переходят от разделенных камер сгорания к неразделенным. Но такой подход требует увеличения давления впрыска топлива. Одноплунжерные топливные насосы. В таких насосах подача топлива осуществляется одной секцией и с высоким давлением. Плунжер секции должен совершить столько нагнетательных ходов, сколько цилиндров в дизельном двигателе и все это за один оборот вала ТНВД. На рисунке показан процесс наполнения секции. Плунжер 3 движется во втулке 1 по направлению вниз к нижней мертвой точке, после чего топливо через наполнительное отверстие поступает в полость над плунжером 4. После чего давление возрастает над плунжером и топливо начинает перетекать через отверстие 2 в полость низкого давления. Когда наполнительные отверстия перекроются торцом плунжера, этот ход называется активным ходом. Дальше плунжер поворачивается таким образом, чтобы топливо и полости над плунжером через центральный и радиальный канал поступало в распределительный паз. После чего перекрывается отверстие дозатором 9 и топливо поступает по каналу 8 в нагнетательный клапан и через трубку высокого давления к форсунке. Изменение цикловой подачи топлива происходит с помощью перемещения дозатора вдоль плунжера. Таким образом, если дозатор переместится вверх (г), то нагнетание закончится позже и будет подано более количество топлива. Для того, чтобы осуществлялись меньше цикловых подач топлива дозатор перемещает вниз при этом сокращая активный ход плунжера (д).  Рабочие процессы ТНВД Процессы: а – наполнение, б – нагнетание, в – отсечки подачи. Положение дозатора: г – при большой цикловой подача, д – при малой цикловой подаче. 1 – втулка, 2 – наполнительное отверстие, 3 – плунжер, полость над плунжером, 4 – полость над плунжером, 5 – центральный канал, 6 – радиальный канал, 7 – распределительный паз, 8 – канал высокого давления, 9 – дозатор, 10 – отсечные отверстия. Впускной трубопровод служит для подвода горючей смеси от карбюратора к двигателю и соединяет смесительную камеру карбюратора с каналами впускных клапанов в блоке или головке. Трубопроводы отливают из чугуна или алюминиевого сплава. У рядных двигателей с нижним расположением клапанов (ГАЗ-51А, ЗИЛ-164) впускной трубопровод крепят к блоку с одной стороны вместе с выпускным трубопроводом, иногда изготовляемым в общей отливке. У рядных двигателей с верхними клапанами впускной трубопровод крепят совместно с выпускным трубопроводом с одной стороны головки («Волга») или раздельно с обеих сторон головки («Москвич»), У V-образных двигателей впускной трубопровод расположен в отливке верхней крышки, закрепленной между секциями блока. Выпускные трубопроводы закреплены с наружной стороны головок. Трубопроводы крепят с помощью фланцев к двигателю на металло-асбестовой уплотняющей прокладке, гайками на шпильках или болтами. При однокамерном карбюраторе впускной трубопровод является общим для всех цилиндров двигателя. При двухкамерном или двухсекционном карбюраторе в общей отливке изготовляют два отдельных впускных трубопровода, соединяющих отдельные камеры или секции карбюратора с соответствующей группой цилиндров. Впускной трубопровод обычно снабжается системой подогрева, служащей для лучшего испарения топлива в горючей смеси и предотвращения его конденсации. Для подогрева горючей смеси, проходящей по впускному трубопроводу, используют тепло отработавших газов или тепло воды, циркулирующей в системе охлаждения двигателя. При подогреве смеси теплом отработавших газов часть впускного трубопровода окружена газовой рубашкой, соединяемой с выпускным трубопроводом. В этом случае подогрев может быть регулируемый или нерегулируемый. При нерегулируемом подогреве проход для отработавших газов из выпускного трубопровода в газовую рубашку, окружающую часть впускного трубопровода, остается постоянным, и интенсивность подогрева изменяться не может. Такую систему применяют в том случае, если впускной и выпускной трубопроводы сделаны в одной отливке (ЗИЛ-164А). При регулируемом подогреве количество отработавших газов, поступающих из выпускного трубопровода в газовую рубашку, можно изменять с помощью специальной заслонки. Перемещение заслонки для регулирования интенсивности подогрева осуществляется вручную или автоматически. При ручной регулировке на конце оси заслонки установлен рычажок, который можно поворачивать вручную или закреплять в установленных положениях. Рычажок обычно имеет две установки — зимнюю и летнюю (ГАЗ-51А). При установке рычажка на зимнюю регулировку заслонку располагают так, что через газовую рубашку проходит большое количество отработавших газов, вследствие чего горючая смесь интенсивно подогревается. При установке на летнюю регулировку заслонка преграждает доступ газам в рубашку, и подогрев прекращается. При автоматической регулировке ось заслонки поворачивается с помощью термостата. У автомобилей «Волга» впускной трубопровод средней частью установлен над окном выпускного трубопровода и нижняя стенка его может обогреваться теплом отработавших газов. Интенсивность подогрева регулируется автоматически заслонкой, управляемой с помощью биметаллической спирали, установленной снаружи на оси заслонки. Внутренний конец спирали закреплен на оси заслонки, а наружный неподвижно на трубопроводе. На оси также закреплен противовес. Спираль закрыта кожухом, устраняющим влияние на нее температуры окружающего воздуха. При холодном двигателе спираль уза счет предварительного натяжения удерживает заслонку в положении, обеспечивающем наиболее интенсивный подогрев смеси. По мере прогрева двигателя спираль нагревается и раскручивается, вследствие чего ослабляется ее натяжение. При этом заслонка под действием противовеса открывается, и интенсивность подогрева уменьшается.  Рис. 1. Впускной и выпускной трубопроводы с ручной регулировкой системы подогрева горючей смеси Аналогичное устройство системы подогрева применено на двигателях автомобилей УАЗ. При подогреве горючей смеси теплом охлаждающей двигатель воды впускной трубопровод, отлитый из алюминиевого сплава, окружен водяной рубашкой, по которой проходит вода («Москвич»). У V-образных двигателей впускные трубопроводы, отлитые в верхней алюминиевой крышке блока, охватываются водяными каналами, соединяемыми с водяными рубашками головок обеих секций блока.  Рис. 2. Впускной и выпускной трубопроводы С автоматической регулировкой системы подогрева горючей смеси У двигателя автомобиля ЗИЛ-111 впускные трубопроводы, расположенные в верхней крышке блока, дополнительно подогреваются отработавшими газами, подводимыми к трубопроводам по каналам в головках цилиндров и в верхней крышке блока. Интенсивность подцгрева регулируется термостатом с биметаллической спиральной пружиной. Термостат установлен на правом выпускном трубопроводе. Глушитель автомобиля предназначен для снижения уровня шума выхлопных газов в системе выпуска до соответствия с международными стандартами. Он представляет собой металлический корпус, внутри которого выполнены перегородки и камеры, образующие каналы со сложными маршрутами. Когда через последние проходят отработавшие газы, происходит поглощение звуковых колебаний различной частоты и преобразование их в тепловую энергию. В системе выпуска отработавших газов двигателя глушитель устанавливается после катализатора (для автомобиля, работающего на бензине) или сажевого фильтра (для дизельных моторов). В большинстве случаев их предусматривается два: Предварительный (резонатор глушителя) - предназначен для грубого подавления шума и стабилизации колебаний потока выхлопных газов, выходящих из двигателя. Он устанавливается первым, поэтому его часто называют «передним». Одной из его главных функций является распределение отработавших газов в системе. Основной глушитель - предназначен для окончательного подавления шума. Расположение глушителя в системе выпуска На практике устройство глушителя автомобиля обеспечивает следующие приводящие к снижению шума преобразования выхлопа: Изменение сечения потока выхлопа. Реализуется благодаря присутствию в конструкции камер различного сечения, что позволяет поглотить шумы высокой частоты. Принцип технологии прост: вначале движущийся поток отработавших газов сужается, что создает некоторое акустическое сопротивление, а затем резко расширяется, в результате чего звуковые волны рассеиваются. Перенаправление отработавших газов. Осуществляется перегородками и смещением оси трубок. При развороте потока выхлопных газов на угол от 90 градусов достигается гашение шумов высокой частоты. Изменение колебаний газов (интерференция звуковых волн). Достигается за счет присутствия перфорации в трубках, по которым проходит выхлоп. Эта технология позволяет гасить шумы различных частот. «Самопоглощение» звуковых волн волн в резонаторе Гельмгольца. Поглощение звуковых волн. Помимо камер и перфорации в корпусе глушителя присутствует звукопоглощающий материал, изолирующий шумы. Особенности работы и виды глушителей В современных автомобилях используются два вида глушителей: резонансные и прямоточные. Оба могут устанавливаться в комплексе с резонатором (предварительным глушителем). В некоторых случаях прямоточная конструкция может заменять передний глушитель. Контроль расхода топлива при помощи датчика уровня топлива (ДУТ) Это самый надежный и недорогой способ контроля расхода топлива, который способен дать превосходные результаты. Датчик вычисляет расход топлива по изменению уровня в баке, показывая постепенную выработку топлива, заправки и сливы. Он хорошо зарекомендовал себя в сфере грузоперевозок, но не подходит для техники, которая резко изменяет свое положение - погрузчиков, карьерных самосвалов и т.д. Бензин в баках таких ТС плещется, и датчик постоянно показывает разный уровень. Датчики подходят для установки на любой вид техники. Они универсальны и могут быть обрезаны под любую глубину топливного бака с высотой от 15 см до 6 м. От штатных поплавковых топливных датчиков специализированные ДУТ отличает высокая точность измерений, полностью электронная схема работы, отсутствие движущихся частей и отсутствие мертвых зон. Это обеспечивает стабильность и точность показаний при эксплуатации в любых климатических зонах и при высоком уровне вибраций. В отличие от проточных расходомеров датчики уровня топлива не врезаются в топливную магистраль транспортного средства и не влияют на поступление топлива в двигатель. Oни не требуют периодического обслуживания и устойчивы как вибрации так и к загрязнениям. Такие датчики можно обрезать под любую глубину топливного бака с высотой от 15 до 6 см. Погрешность составляет 2-3%. Это система контроля расхода топлива стоит дороже, чем считывание данных с CAN-шины, но дешевле, чем установка и обслуживание проточного датчика расхода топлива. У ДУТ есть один минус. При «сливе с обратки» он показывает повышенный расход топлива, и не способен распознать факт воровства. На сегодняшний день становится популярной новая технология учета топлива - двухконтурный контроль топлива, основывающийся на использовании датчиков уровня топлива вместе со снятием расхода топлива с двигателя. Таким образом, данные о расходе передаются по двум каналам, создавая обратную связь о фактическом расходе топлива с двигателя. При использовании этого метода украсть топливо становится невозможным.   От штатных поплавковых топливных датчиков специализированные ДУТ отличает высокая точность измерений, полностью электронная схема работы, отсутствие движущихся частей и отсутствие мертвых зон. Это обеспечивает стабильность и точность показаний при эксплуатации в любых климатических зонах и при высоком уровне вибраций. В отличие от проточных расходомеров датчики уровня топлива не врезаются в топливную магистраль транспортного средства и не влияют на поступление топлива в двигатель. Oни не требуют периодического обслуживания и устойчивы как вибрации так и к загрязнениям. Технически подкованные и нечистые на руку водители могут обмануть этот датчик. При «сливе с обратки» он показывает повышенный расход топлива, и не способен распознать факт воровства. |