Реболлинг. Реболлинг (восстановление шариковых выводов) BGA компонентов (чи. Реболлинг (восстановление шариковых выводов) bga компонентов (чипов)

Скачать 446.5 Kb. Скачать 446.5 Kb.

|

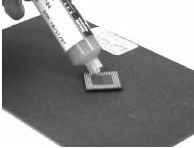

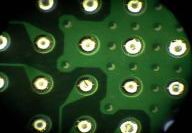

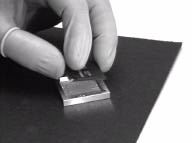

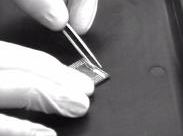

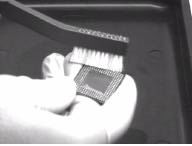

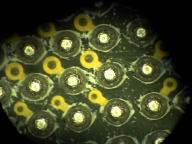

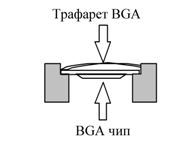

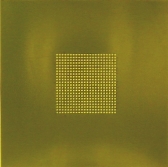

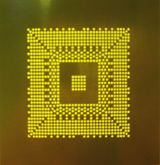

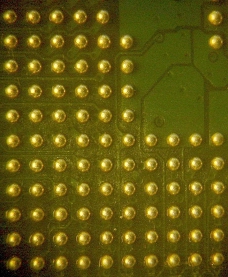

Реболлинг (восстановление шариковых выводов) BGA компонентов (чипов)  Рис.1 Примеры выполненных трафаретов для восстановления шариков BGA  Рис.2 Восстановленные шариковые выводы BGA чипа Необходимое оборудованиеСушка (рекомендуется для подсушки компонентов) Система пайки горячим воздухом, конвекционная печь или конвейерная печь с обдувом горячим воздухом Чашка для вымачивания (рекомендуется для очистки трафаретов) Паяльник (или другой инструмент для снятия шариков BGA) Защищенное от статики рабочее место Микроскоп (рекомендуется для проверки) Диионизованная вода Напалечники ВведениеМетоды безопасностиВентиляция: Испарения флюса при пайке и выпайке могут оказывать вред. Используйте общую или местную вытяжки для соблюдения норм Предельно Допустимой Концентрации вредных веществ на рабочем месте. Проконсультируйтесь в технической информацией (MSDS) по паяльным материалам о допустимой норме ПДК. Средства личной защиты: Химикаты, используемые в процессе реболлинга могут вызвать поражение участков кожи. Используйте соответствующие средства защиты, когда выполняете действия по очистке, пайке или выпайке Опасность свинца: Организация USEPA Carcinogen Assessment Group относит свинец и его сплавы к тератогенам, а компоненты с его применением к классу B-2 канцерогенов. При работе с чувствительными к статическому заряду компонентами убедитесь, что ваше рабочее место защищено от статики, для этого используйте следующие средства: Напалечники Проводящие рабочий коврик или покрытие стола Заземленный пяточный или запястные браслеты Восприимчивости компонентовВосприимчивость к влажности Пластиковые корпуса BGA являются абсорбентами влажности. Производитель чипа обозначает уровень восприимчивости компонента на каждом корпусе. Каждый уровень восприимчивости имеет временной предел для внешнего воздействия, связанный с ним. Стандарт JEDEC отражает временной предел для внешнего воздействия при стандартном атмосферном давлении, 30 градусов C и 60% относительной влажности. Также в нашей инструкции представлена таблица уровней влажности (см. информацию ниже). При превышении разрешенного времени внешнего воздействия, стандарт JEDEC предписывает проводить сушку компонента. Стандартное время сушки это 24 часа при 125 градусов C. После окончания сушки компонент должен быть помещен в пакет с веществом впитывающим влагу, что предотвратит повторное проникновение влажности в него. Подобная сушка подготовит компонент к процессу пайки. Восприимчивость к статическому заряду Последовательность действий по снятию, реболлингу и повторной установке компонента на печатную плату вызывает множественное количество шансов повредить компонент статическим зарядом. Старайтесь использовать соответствующие средства защиты При превышении разрешенного времени внешнего воздействия, стандарт JEDEC предписывает проводить сушку компонента. Стандартное время сушки это 24 часа при 125 градусов C. После окончания сушки компонент должен быть помещен в пакет с веществом впитывающим влагу, что предотвратит повторное проникновение влажности в него. Подобная сушка подготовит компонент к процессу пайки. Восприимчивость к температуре BGA компоненты восприимчивы к перепадам температуры в следующих случаях: Быстрые изменения в температуре приведут к температурному удару, вследствии неравномерного распределения внутренних температур в самом чипе. Быстрый нагрев только одной стороны BGA чипа может вызвать температурный удар на подложке чипа. Повышенная температура: Пластиковые BGA чипы наиболее напоминают печатные платы. Их подложки состоят из закаленного стекла и обычно имеют Tg (температура стеклования) приблизительно 230 градусов C. Свыше температуры стеклования коэффициент термического расширения начинает возрастать, неблагоприятно влияя на внутренние температурные удары. Очень важно сохранять подложку чипа ниже данной температуры. Неравномерность температурного нагрева: Рекомендуется использовать печь конвекционного типа, чем системы пайки пистолетного типа. Для эфективной пайки компонентов необходима печь, обеспечивающая равномерность нагрева компонентов Более того, печь которая способна подавать горячий воздух с небольшой скоростью может уменьшить вероятность температурного удара вследствии неравномерности нагрева компонента. Слой шариковых выводов способствует изолированию контактных площадок подложки от воздуха. Время «вымачивания» в печи дает время на то, чтобы все контактные площадки равномерно смочились припоем. Когда процесс оплавления по температурному профилю завершен, шариковые выводы имеют светло-коричневый цвет. Большая температура обдува может привести к появлению темно-коричневого цвета выводов и даже черного. Рекомендуется, чтобы BGA компоенты никогда не нагревались более чем на 220 градусов C. Восприимчивость к удару. Внутренние удары возникают вследствии возникновения температурных градиентов и нагрузок внутри структуры чипа. Термические удары более заметны в процессе реболлинга, даже если присутствуют оба типа ударов. Для минимизации риска температурного удара тщательно следите за температурным циклом процесса. Равномерность нагрева является критичным фактором для минимизации ударов в чипе. Процесс снятия шариковых выводов (деболлинг)Существует много инструментов, которые позволяют снять остатки припоя с BGA компонета. Они включают в с себя вакуумные инструменты с горячим воздухом, паяльники с жалом и, что наиболее предпочтительно, низкотемпературные установки пайки волной (220 градусов C.) Любой из этих инструментов, при правильном использовании позволяет проводить реболлинг. Поскольку паяльники я хорошим температурным контролем пайки не так редки сейчас и относительно недороги, мы опишем процесс дебаллинга с использованием паяльника с жалом. Держитесь увереннее на протяжении всего процесса деболлинга, т.к. он содержит множество потенциально опасных для чипа механических и термальных стрессов. Инструменты и материалы Флюс Паяльник Изопропиловые салфетки (изопропил алкоголь) Проводящий коврик Дополнительные рекомендуемые инструменты Микроскоп Вытяжка для облегчения удаления дымов, образующихся в процессе выпаивания Защитные очки Ножницы Подготовка Предварительно разогрейте паяльник Оденьте напалечники Предварительно перепроверьте каждый чип на загрязнение, пропущенные контактные площадки, а также паяемость. Оденьте защитные очки Примечание: Проведение сушки компонента, для удаления влажности рекомендуется делать до выполнения его деболлинга.

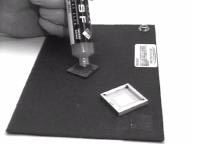

Процесс нанесения шариковых выводов (реболлинг)Инструменты и материалы Ремонтный трафарет Фиксатор для трафарета Флюс Деионизованная вода Поддон для очистки Щетка для очистки Пинцет Кислотоупорная щетка Печь оплавления или система пайки горячим воздухом Дополнительно рекомендуемые инструменты Микроскоп Напалечники Подготовка Перед тем, как вы начнете, убедитесь, что фиксатор для трафарета чист Выставьте температурный профиль для оборудования, выполняющего оплавление припоя.

Очистка фиксатора

Сушка чипаПроцедура сушки очень важна, для того чтобы быть уверенным, что не возникнет эффект «попкорна» в процессе реболлинга чипа. Очень рекомендуется подвергать чип сушке перед каждой операцией реболлинга, чтобы исключить наличие влажности на дальнейший период времени. Дополнительные рекомендуемые инструменты Печь для сушки Пакет, защищающий от влажности и статического заряда Вещество-осушитель (например силикогель) Подготовка Предварительно проверьте каждый чип на загрязнение, отсутствующие контактные площадки, и возможность его пайки.. Подготовьте и уберите рабочее место. Шаг 1 — Уровень влажности чипа Выберите необходимый уровень влажности чипа из нижеприведенной таблицы для определения времени, необходимого для сушки BGA компонента. Производитель BGA обязан указать уровень восприимчивости чипа к влажности. Также необходимо знать время воздействия окружающей среды на ваши чипы. Если время воздействия превышает уровень восприимчивости чипа в 2-5 раз, требуется 24 часовая сушка при 125 градусов C. (Примечание: Если вы не уверены о времени воздействия внешней атмосферы на чипы, лучше считайте что оно превышено.) Дополнительная информация относительно уровня восприимчивости компонентов для поверхностного монтажа по влажности\температуре оплавления может быть найдена в стандарте IPC/JEDEC J-STD 033A. ВНИМАНИЕ: Никогда не сушите компоненты BGA в пластиковых поддонах, изготовленных из материала с точкой плавления менее 135 градусов C. Более того, не используйте поддоны, не имеющие четкой маркировки предельно допустимой для них рабочей температуры. Не позволяйте шарикам припоя касаться металлических поверхностей в процессе сушки. Шаг 2 — Сушка Выставьте температуру и время печи, согласно уровню влажности. Когда печь достигнет необходимой температуры, поместите в нее BGA компоненты. Шаг 3 — Сухая упаковка После завершения сушки поместите компоненты во влагозащитный пакет, защищенный от статики со свежей порцией вещества–осушителя. Вещество-осушитель поможет вам сохранить компоненты сухими при хранении и транспортировке. Таблица уровней восприимчивости к влажности

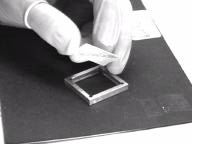

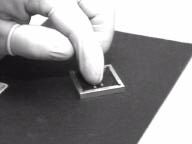

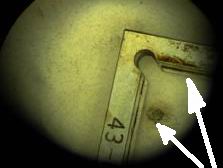

Настройка фиксатораЛучшим фиксатором, используемым в большинстве случаев является неподвижный фиксатор, поскольку он не требует предварительной настройки. Конечно, не может быть неподвижных фиксаторов для всех типов BGA. Это поле деятельности гибких настраиваемых фиксаторов. Подвижный фиксатор может быть выставлен на любой тип и любой размер BGA компонента от 5мм – 57мм, а также для прямоугольных компонентов.

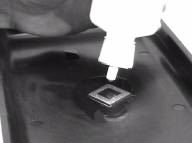

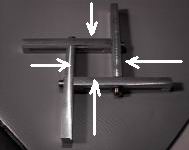

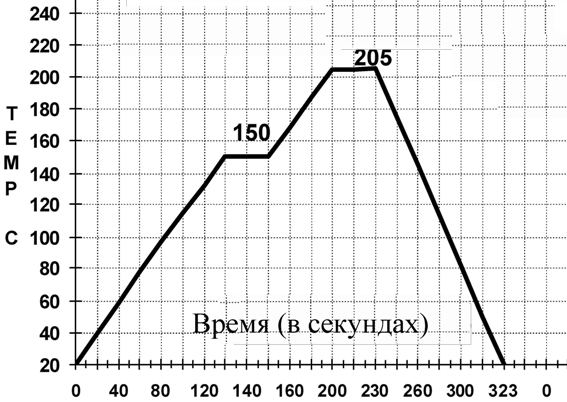

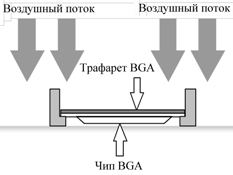

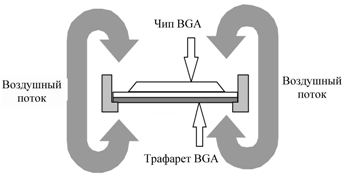

Температурный профиль оплавленияКак и во всех процессах пайки, температурный профиль является ключевым элементом успешного процесса. Сам процесс реболлинга BGA чипа достаточно прост и повторяем, гораздо больше времени отнимает настройка температурного профиля для оборудования оплавления горячим воздухом. Каждый BGA чип может требовать своего температурного профиля. Начните с базового профиля, показанного ниже, внося коррективы на тип материала BGA, массу BGA чипа и его размер и это должно принести к приемлемым результатам. Помните о том, что настройка профиля основывается на измерянной температуре компонента. Сама температура в печи обычно от нее отличается. ВНИМАНИЕ: Не нагревайте компонент свыше 220 градусов C, т.к. это может привести к выходу его из строя. Рекомендуемое оборудование для оплавления: Любое оборудование с горячим воздухом, оборудованное: Контролируемым по времени циклом нагрева Температурным диапазоном нагрева 20 - 240 градусов C Циркулирующим обдувом воздухом Ключевые моменты: Наклон температурной кривой (рост температуры) порядка 1 градуса C/секунду Температурный пик должен приходиться на 200C - 210C Наличие линии ликвидуса (183C) на 45-75 секундах Большие компоненты или поглотители тепла будут требовать более длительных циклов нагрева  Измерение температуры компонента Для создания рабочего температурного профиля термопары размещаются в различных участках компонента ,а мониторинг их показаний выполняется с помощью специального программного обеспечения, что позволяет найти оптимальный профиль оплавления компонента. Этот способ снятия показаний обеспечивает равномерность снятия показаний нагрева и минимальный термический удар для исследуемого компонента. Настройка воздушного потока при оплавлении Используемое для оплавление оборудование будет диктовать, как должен устанавливаться в нем фиксатор. Обеспечьте установку фиксатора так, чтобы циркулирующий поток воздуха достигал нижней части чипа или трафарета. Не размещайте фиксатор на поверхности, как показано на Рис.12  Рис.12 НЕПРАВИЛЬНОЕ размещение фиксатора при оплавлении  Рис.13 показывает ПРАВИЛЬНЫЙ способ нагрева компонента. Большинство печей имеют специальные направляющие, которые позволяют воздуху свободно обдувать компонент. Инструменты на горячем воздухе, применяемые для снятия компонента с поверхности печатной платы не держат фиксатор. Наиболее предпочтительным является оборудование в котором фиксатор удерживается как с верхней, так и с нижней поверхностей. В таких видах оборудования могут предусматриваться проставки или шайбы под фиксатором для обеспечения обдува горячим воздухом под фиксатором. Воздушный поток, обтекая компонент заставляет его нагреваться. При неравномерном нагреве компонента возникают температурные градиенты (перепады температуры) в его составе. Большой температурный градиент влечет за собой температурный удар, который может повредить компонент. Часто задаваемые вопросыВ — Как я узнаю, что компонент достаточно чист? О — Лучшим способом узнать достаточно ли чист компонент является использование ионографа или другого аналогичного оборудования для обнаружения ионных загрязнений. В — Как должны выглядеть шарики выводов после процесса реболлинга? О — После оплавления шары на компоненте BGA должны быть сферичными и гладкими. Структура их поверхности как шкурка апельсина свидетельствует о слишком длительном времени оплавления, слишком горячей температуре оплавления или слишком медленном процессе охлаждения. В — Трафарет прилипает к компоненту в процессе его снятия Что можно сделать ? О —Нанесите больше воды и позвольте трафарету отмокнуть более длительное время. Обычно это помогает. Увеличение температуры воды также может оказать положительный эффект. Возникновение такой проблемы обычно говорит о том, что цикл оплавления слишком горяч или слишком долог. В — Один из шариков не пристал к контактной площадке. Что я могу сделать? О — Использование флюса и температурного профилирования часто является причиной возникновения подобных проблем с контактом шариков. Нанесите небольшое количество флюса на контактную площадку и поместите на нее отдельный шарик на флюс, после чего оплавьте его. Это позволит закрепить шарик, который не припаялся в первый раз. Если таких шаров слишком много, выполните деболлинг чипа и повторите процесс нанесения шариковых выводов. В — После нескольких циклов использования трафареты перестали четко закрепляться в фиксаторе. В чем может быть дело О — Флюс может нарасти на внутренней стороне фиксатора и явиться причиной проблем с закреплением трафарета. Очистите фиксатор согласно вышеописанным инструкциям. |