Технология изготовления навеса из профильной трубы. Диплом Чашкин Н.. 1. 1 Характеристика сварной конструкции навесов из профильной трубы

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

Содержание Содержание

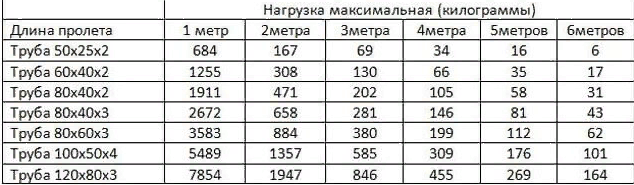

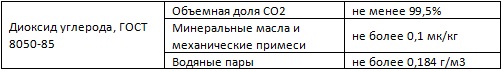

Введение Тема письменной работы “ Технология изготовления навесов из профильной трубы механизированной сваркой ”. Полуавтоматическая и автоматическая сварка, позволяющая произвести процесс неразъемного соединения металлов, в современном мире находит широкое и все возрастающее применение во всех промышленно развитых странах мира. Экономическое развитие в нашей стране, как известно, основывается на научно-техническом прогрессе, приоритетными направлениями которого являются комплексная механизация и автоматизация производственных процессов, широкое внедрение в производство новых конструкционных материалов и высокоэффективных технологических процессов, рациональное использование материальных и энергетических ресурсов. В реализации этих направлений в машиностроении, строительстве, транспорте и других отраслях значительная роль отводится прогрессивным технологиям сварки и родственным процессам. Известно около семидесяти способов сварки, с применением которых создаются монолитные соединения металлов, неметаллов, а также разнородных материалов толщиной от десятка микрометров до нескольких метров при производстве автомобилей, подвижного состава железных дорог, энергетической и химической аппаратуры и многих других сварных конструкций как ответственного, так и неответственного назначения. В представленной выпускной квалификационной работе разрабатывается технология сварки навесов из профильной трубы. Объектом проектирования является технологический процесс сварки навесов из профильной трубы Предметом проектирования является процесс навесов из профильной трубы. Целью дипломного процесса является разработка технологического процесса сварки навесов из профильной трубы с использованием механизированной сварки. Для достижения поставленной цели необходимо решить следующие задачи: - разобрать из каких частей состоит стеллаж; - выбрать и проанализировать сталь для данной конструкции; - подобрать и обосновать проектируемый способ сварки металлоконструкции; - произвести необходимые расчеты режимов сварки; - выбрать и обосновать сборочное и сварочное оборудование; - разработать технологию сборки-сварки навесов из профильной трубы; - разработать программу обучения электросварщиков для выбранного способа сварки. Разрабатываемый технологический процесс сварки должен не только обеспечивать получение надёжных сварных соединений и конструкций, отвечающих всем эксплуатационным требованиям, но должен также допускать максимальную степень механизации и автоматизации производственных процессов изготовления изделий. Основная часть 1.1 Характеристика сварной конструкции навесов из профильной трубы В качестве примера за исходные данные можно принять размер строения 6х9 метров. У него перед одной из сторон имеется свободная площадка со сторонами 7 и 9 метров. По стенке дома длиной 9 метров планируется строительство навеса с размером вылета, равным 6 метрам. В итоге площадь навеса - 6х9 метров. При этом высота края, который будет приподнят, равен 3,5 или 3,6 метра, а низкого –2,4 метра. В результате перепада между высотами угол наклона составит 12-13 градусов.  Рисунок 1 - навес Для определения степени вероятных нагрузок используют ветровые и снеговые карты конкретного района, где расположен земельный участок. На основании вышеприведенных данных составляют чертежи навеса из профильной трубы своими руками. В конструкции имеется нескольких основных элементов, среди которых: - стойки; - закладные; - опорные плиты; - арки; - направляющие; - кровля; - прочие – ими могут быть, например, освещение и система водостока. 2 Технологическая часть 2.1 Материалы конструкции Свариваемость - свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Свариваемость оценивается степенью соответствия свойств сварного соединения тем же свойствам основного материала и его склонностью к образованию дефектов. Материалы делятся на хорошо, удовлетворительно, плохо и ограниченно свариваемые. Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемость - это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям. Характеристики профильных трубных изделий Чтобы возвести каркас навеса из профильной трубы, и произвести все необходимые вычисления, следует определиться с характеристиками выпускаемой трубной продукции. Для изделий, имеющих квадратное сечение, необходимые значения приведены в специальных таблицах.  Таблица 1 – труба профильная квадратная  Таблица 2 – труба профильная прямоугольная 2.2 Режим сварки Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм) Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки и получения качественных сварочных швов. Показатели режима сварки делятся на 2 группы: 1. Основные: а) диаметр электрода, б) сила сварочного тока, в) напряжение на дуге, г) скорость сварки. 2. Дополнительные: а) полярность тока, б) тип и марка электрода, в) угол наклона электрода, г) температура предварительного разогрева. Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливается самим сварщиком в зависимости от вида сварного соединения, марки стали, положения шва в пространстве и. т.д. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и. т.д. При сварке встык толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4-6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большей массы электрода и электродержателя, кроме того прочность сварных соединений выполняемых электродами больших диаметров, снижается за счет возможного нагрева в корне шва Сварку гаражных ворот буду производить электродами d 4 мм т.к. толщина основного профила 40х40 и 40х25, металлический лист 3 мм Ток выбирается в зависимости от диаметра электрода. Для выбора тока в нижнем положении можно пользоваться формулой: J= (4d+40) хdЭл. J= (6х4+20) х4=176А, где J-сила тока (А), d-диаметр электрода (мм). Для изготовления Ворот я использовал сталь низкоуглеродистую марки Ст ЗПС. Ст – сталь З – условный номер марки стали ПС – сталь полуспокойная. Предел прочности данной стали 370-470 Па, относительное удлинение 24% Углекислый газ - Сварочная проволока Преимущество сварки в среде СО2 - большая скорость сварки и глубокое проплавление. Основной недостаток - крупнокапельный перенос электродного металла и высокий уровень разбрызгивания. Поверхность сварного шва при сварке в среде СО2 обычно сильно окислена. Углекислый газ СО2 не умеет цвета и запаха. Получают из газообразных продуктов сгорания кокса или при обжиге известняка. Для целей сварки используют сварочную углекислоту (ГОСт 8050-64»Углекислый газ сжиженный»). Жидкую двуокись углерода высокого давления поставляют в баллонах (ГОСТ 949-73) вместимостью до 40л, в спец.таре по нормативно-технической документации для автотранспорта. Баллоны с двуокисью углерода окрашиваются в черный цвет с желтой надписью <СО2 сварочный>. В табл. приведены технические требования, предъявляемые к диоксиду углерода. Таблица 3 - Технические требования к диоксиду углерода (углекислому газу).  Я использовал углекислый газ из баллона объемом 40 л. Технические характеристики: Объем - 40 л. Рабочее давление - 14,7 МПа (150 кгс/см2) Диаметр - 219 мм. Высота - 1400 мм. Толщина стенок - 3мм. Материал: сталь В Ст.3 сп. Масса пустого баллона - 77 кг. Сварочную проволоку использовал марки СВ-08А. СВ - сварочная проволока 08- содержание углерода А - сталь чистая без примесей. В обозначение марки проволоки входит индекс Св - сварочная, за ним через дефис следуют цифры и буквы. Первые две показывают содержание углерода в сотых долях процента. Обозначение легирующих элементов в металле проволоки и их количества аналогично обозначениям в типах наплавленного металла высоколегированных электродов (Таблица 2). Табл.2 Марки электродной проволоки для стержней

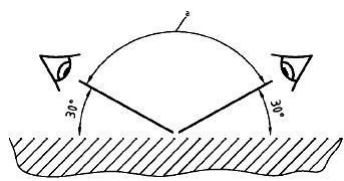

2.3 Оборудование для сварки В заготовительные операции входят: правка металла, резка, очистка, разделка кромок. Технологический процесс заготовки деталей изделий из проката начинается с подбора металла по размерам и маркам стали. Металл, поступающий с металлургических заводов, заготовки после резки и других заготовительных операций, требует правки. Вследствие неравномерного остывания, после прокатки металл деформируется, получает дополнительную деформацию при вырезке деталей. Правка деформированного металла осуществляется путем создания местной пластической деформации и может производится в холодном стоянии или при предварительном подогреве. Разметка - это процесс нанесения на металл в натуральную величину контура детали. В процессе разметки необходимые указания по обработке наносят на металл с использованием мерительного и специального инструмента: металлических рулеток, линеек, чертилок, угольников, молотков и др. Качество разметки во многом зависит от точности мерительного инструмента. Резка металла может быть заготовительная и как операция изготовления деталей без последующей механической обработки. Листовой металл режут на пресс-ножницах, гильотинных, дисковых и виброножницах. Очистка листовой стали, поверхностей цветных металлов, деталей от загрязнений является трудоемкой операцией. Существуют следующие способы очистки металла: ручным инструментом, механическими щетками, пескоструйный способ. Балка коробчатого сечения в данной работе будет изготавливаться из листов стали 16ГС толщиной 6 мм. Чтобы листовой прокат попал в производство, он должен пройти: правку, резку, обработку кромок, очистку и разметку. Кран - балка подвесная грузоподъёмностью 2 т. Кран - балка 2 т относится к мостовым кранам, отличаясь при этом от мощных моделей небольшой массой конструкции и ограниченной грузоподъемностью. В большинстве случаев краны этого вида предназначены для проведения работ в небольших помещениях. Кран-балка 2 т является надежным оборудованием, позволяющем в значительной мере оптимизировать работы производств и складов в плане перемещения штучных грузов весом до двух тонн. Цикл работы кран балок состоит из четырех этапов, а именно: • Захват груза; • Передвижение по заданному пути; • Разгрузка; • Возврата в начальное положение.  Рисунок 9 – Кран-балка подвесная Листоправильная машина LP4 1. Устройство листоправильной машины: Силовая часть состоит из базы, редуктора, электродвигателя, муфты, делителя мощности, шарнира, защиты, универсального шарнира и т.д. Прижимающая часть состоит из базы, стальной литой рамы, корпуса нижнего подшипника, корпуса подшипника скольжения, валков (9 шт), верхней поддерживающей рамы, поперечины, верхнего/нижнего поддерживающего ролика (по две пары на каждый), устройство подъема/опускания валков включает два электродвигателя и насос для ручной смазки станка.  Рисунок 10 – Листоправильная машина LP-4 Аппарат пескоструйный с дистанционным управлением DBS-25 RC Contracor Область применения. Абразивоструйная очистка металлических конструкций и сооружений, бетонных поверхностей. Степень очистки до SA-3,0. Производительность до 15 м2 /ч. Предназначен для работы с любым сухим песком фракцией до 3,5 мм.  Рисунок 11 - Аппарат пескоструйный с дистанционным управлением DBS-25 RC Contracor TDJ1250 ленточнопильный станок с ЧПУ с разворотом пильной рамы Машина главным образом используется для резки двутавровых балок, швеллеров, труб и других профилей из металла.  Рисунок 12 - Ленточнопильный станок с ЧПУ с разворотом пильной рамы Угловая шлифмашина Metabo W 750-125 601231010 Угловая шлифмашина Metabo W 750-125 601231010 используется для шлифования, резания и зачистки изделий из металла и прочих материалов. Смена шлифовальных дисков осуществляется быстро и безопасно благодаря блокировке шпинделя. Дополнительная рукоятка может быть установлена в двух положениях для удобства работы оператора. Инструмент оснащен кожухом, защищающим пользователя от искр и пыли.  Рисунок 13 - Metabo W 750-125 601231010 Машина для плазменной резки ESAB EAGLE 2000 Преимущества: • Полный спектр возможностей плазменной резки с исключительно благоприятным соотношением «затраты-выгоды»; • Рациональная, компактная конструкция машины; • Впечатляющие параметры ускорения и замедления.  Рисунок 14 - Машина для плазменной резки ESAB EAGLE 2000 Сварочный автомат для сварки под флюсом KA 4-UPDG Сварочный автомат Kjellberg KA 4-UPDG для сварки под флюсом оснащен двухшарнирными рукавами. Этот автомат очень эффективно сваривает одновременно два угловых шва. Самодвижущаяся тележка сварочного автомата имеет привод на все колеса, регулируемый на основе тахометра. Тем самым обеспечивается высокая степень мобильности. Модульная конструкция серии KA позволяет гибко приспосабливать автомат KA 4-UPDG к различным задачам сварки. Предварительная настройка сварочного тока, напряжения дуги и скорости сварки в зависимости от применяемого источника питания и встроенная автоматика зажигания и отрыва облегчают работу с автоматом. Фазы заполнения начального и конечного кратера настраиваются отдельно. Компактная конструкция автомата KA 4-UPDG с двойными шарнирами позволяет катить его непосредственно по свариваемой детали. В качестве направляющей можно использовать профильные рельсы.  Рисунок 15 - Сварочный трактор KA 4-UPDG Источник тока для сварки под флюсом GTH 802 Передвижной выпрямитель GTH 802 для сварки под флюсом поставляет постоянный ток до 800 A с постоянной характеристикой напряжения. В сочетании со сварочными автоматами Kjellberg KA имеется возможность бесступенчатого регулирования и перенятия заданных значений для всего сварочного процесса. При этом компенсируются колебания напряжения величиной до 10 %. Этот источник тока серийно оснащается встроенной системой компенсации реактивной мощности для подключения к сетевым розеткам на 63 A. Высококачественное исполнение делает GTH 802 идеальным источником тока для механизированной, частично автоматизированной и полностью автоматизированной сварки при изготовлении топливохранилищ и котлов, в судостроении, мостостроении и при промышленном монтаже. GTH 802 имеет прочное шасси. Четыре подъемные проушины облегчают мобильное применение выпрямителя. Защищенная от пыли электроника и серийно устанавливаемая розетка для дистанционного регулятора дают дополнительную свободу при сварке под флюсом. GTH 802 отличается надежным процессом зажигания и спокойной дугой. Процесс удобно контролируется благодаря цифровым индикаторам. Гальваническая развязка системы управления и термозащитный выключатель обеспечивают высокую эксплуатационную надежность при сварке под флюсом. 1. Интерфейс с гальванической развязкой для сигналов внешнего управления (например, при использовании на промышленных роботах или направляющих машинах) 2. Подключение к коммуникационным сетям 3. Стационарное исполнение  Рисунок 16 - GTH 802 Сварочный инверторный аппарат EWM Phoenix 355 Puls Сварочный аппарат для импульсной полуавтоматической сварки MiG/MAG, стандартной полуавтоматической сварки MiG/MAG, сварки покрытым электродом MMA и сварки неплавящимся электродом TIG DC. Сварочный аппарат PHOENIX 355 PROGRESS PULS принадлежит к моделям инновационных сварочных аппаратов нового поколения, разработанного на основе надёжной и испытанной инверторной технологии EWM. Область применения аппарата охватывает весь спектр производственных задач, обеспечивая высокое качество сварки многих материалов и сплавов. Сварочный аппарат PHOENIX 355 PROGRESS PULS имеет возможность осуществлять сварочный процесс по технологии EWM forceArc, которая качественным образом преображает Mig/Mag сварку за счёт использования ресурса источника питания EWM и максимального использования энергии дуги. EWM forceArc позволяет увеличить производительность и сократить производственные расходы до 50%.  Рисунок 17 - Сварочный инверторный аппарат EWM Phoenix 355 Puls Технологические преимущества инверторных сварочных аппаратов: минимальное разбрызгивание; сварка короткой дугой; сварка плохо свариваемых сталей; минимальный перегрев свариваемого изделия; высокие КПД и быстродействие; меньшие габариты по сравнению со сварочными трансформаторами; для получения качественных швов не требуется высокой квалификации сварщика. Инверторные сварочные аппараты также называют сварочными инверторами. 3 Контроль качества сварки Контроль качества сварных швов – необходимая процедура для определения качества металлоконструкции. Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлоконструкции. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97. Чтобы обнаружить дефекты сварного шва применяются следующие способы: 1. Визуальный осмотр – проводится с применением увеличительных приборов, измерительных приборов; 2. Цветная дефектоскопия – основан на изменении цвета специального материала при соприкосновении с текучим материалом, например, с керосином; 3. Магнитный метод – измерение искажения магнитных волн; 4. Ультразвуковой метод – применение ультразвуковых дефектоскопов, измеряющих отражение звуковых волн; 5. Радиационный метод – просвечивание сварных швов рентгеном и получение снимка со всеми деталями дефекта. В данном проекте для контроля качества сварных швов применяется визуальный осмотр, такое решение диктуется областью применения стеллажа для промышленного склада, конструкция носит неответственный характер. При визуальном и измерительном контроле должно быть установлено отсутствие в сварных швах наружных дефектов: трещин в шве и околошовной зоне, непроваров, прожогов, свищей, незаваренных кратеров, наплывов, протеков металла, несоответствие формы и размеров сварного шва, местных скоплений пор и включений. Освещенность поверхности должна составлять не менее 350 люкс, рекомендуется 500 люкс. При контроле следует обеспечить расстояние от глаз до поверхности примерно 600 мм и угол зрения не менее 30° (рисунок 18).  Рисунок - Доступ для контроля 4 Охрана труда К производству сварочных работ допускаются лица не моложе 18 лет, прошедшие медосмотр и не имеющие противопоказаний, вводный инструктаж и первичный инструктаж на рабочем месте. Повторный инструктаж проводится не реже 1 раза в 3 месяца. Сварщик проходит инструктаж по охране труда: вводный при поступлении на работу; первичный на рабочем месте - при поступлении на работу; повторный - не реже одного раза в квартал; внеплановый – при принятии новых нормативных правовых актов содержащих требования по охране труда, или внесении изменений и дополнений к ним. Перед началом работы электросварщики обязаны: -предъявить руководителю работ удостоверение о проверке знаний по вопросам охраны труда; -надеть каску, спецодежду, спец.обувь установленного образца; -получить задание на выполнение работы у непосредственного руководителя работ. Электросварщики обязаны выполнять работы при соблюдении следующих требований правил и норм по охране труда: -место производства работ, а также нижерасположенные места должны быть освобождены от горючих материалов в радиусе не менее 5 м, а от взрывоопасных материалов и установок - 10 м; -при производстве электросварочных работ вне помещений (во время дождя или снегопада) над рабочим местом сварщика и местом нахождения сварочного аппарата должен быть установлен навес; -электросварочные работы на высоте должны выполняться с лесов или подмостей с ограждениями. Запрещается производить работы с приставных лестниц; -сварка должна осуществляться с применением двух проводов, один из которых присоединяется к электрододержателю, а другой (обратный) - к свариваемой детали. Запрещается использовать в качестве обратного провода сети заземления металлические конструкции зданий, технологическое оборудование, трубы санитарно-технических сетей (водопровод, газопровод и т.п.); -сварочные провода должны соединяться способом горячей пайки, сварки или при помощи соединительных муфт с изолирующей оболочкой. Места соединений должны быть заизолированы; соединение сварочных проводов методом скрутки не допускается; -сварочные провода должны прокладывать так, чтобы их не могли повредить машины и механизмы. Запрещается прокладка проводов радом с газосварочными шлангами и трубопроводами, расстояние между сварочным проводом и трубопроводом кислорода должно быть не менее 0,5 м, а трубопроводом ацетилена и других горючих газов - 1 м. По окончании работы электросварщик обязан: -отключить электросварочный аппарат; -привести в порядок рабочее место, собрать инструмент, смотать в бухты сварочные провода и убрать в отведенные для их хранения места; -убедиться в отсутствии очагов загорания, при их наличии залить водой; -обо всех нарушениях требований безопасности, имевших место в процессе выполнения работы, сообщить непосредственному руководителю работ.. При выполнении сборочных и сварочных работ существуют следующие основные опасности для здоровья работающих: поражение электрическим током, поражение лучами дуги глаз и открытых поверхностей кожи, ушибы и порезы во время подготовки изделий к сварке и во время сварки, отравление вредными газами и пылью, ожоги от разбрызгивания электродного расплавленного металла и шлака. Для предупреждения поражений электрическим током необходимо соблюдать такие правила: 1. Корпуса электросварочных аппаратов должны быть заземлены. 2.В передвижных электросварочных установках заземление должно быть произведено перед началом сварки и не должно сниматься до окончания её. 3. Рабочий стол сварщика и свариваемый предмет должны быть заземлены. 4.Провода к рабочему месту сварщика должны быть изолированы и защищены от механических повреждений, действия влаги и высоких температур. 5.Исправление сварочной цепи должно производиться только при выключенном рубильнике. 6.По окончании работы или при временной отлучке с рабочего места сварщик должен выключить электрический ток. 7.При работе внутри металлического резервуара или другой металлической конструкции сварщик должен быть обеспечен: а) резиновым ковриком или изолирующим настилом, на котором он находится во время сварки; б) резиновым шлемом, защищающим затылочную часть головы; в) переносной электрической лампой, работающей при напряжении не выше 12 в; г) галошами и сухой спецодеждой. 8.В случае поражения человека электрическим током следует немедленно отсоединить пострадавшего от электрических проводов, в которые он включился, и спешно вызвать медицинскую помощь или отправить пострадавшего в медпункт. Если медпункт расположен далеко, то нужно обеспечить доступ чистого воздуха к пострадавшему и, освободив его от стесняющей одежды и обуви, производить искусственное дыхание до прибытия медицинской помощи. Для защиты глаз и открытых поверхностей кожи от поражения лучами электрической дуги необходимо: - Во время работы закрывать лицо щитком или шлемом с защитными стеклами, покрытыми с наружной стороны обыкновенными стёклами для предохранения от брызг и загрязнений. Замена защитных стёкол другими, изготовленными способом наружной окраски, не допускается. Щиток или шлем должны изготовляться из лёгкого изолирующего, огнестойкого и нетеплопроводного материала. - Для защиты кожи рук от действия лучей сварочной дуги сварщик должен надевать рукавицы. - Перед началом работы сварщик обязан предупредить лиц, находящихся вблизи, возгласом «закройся» или «береги глаза». - К электросварочным работам в тесных и неудобных местах с загрязнённым и нагретым воздухом допускать только сварщиков, прошедших медицинское освидетельствование. В таких местах сварщики должны работать с подручными наблюдателями. - При работе в тесных местах и внутри резервуара следует делать перерывы с выходом сварщика из резервуара для отдыха. Для предупреждения взрывов необходимо придерживаться следующих правил: - Воспрещается варить сосуды, находящиеся под давлением. - Воспрещается хранить в сварочном помещении легко воспламеняющиеся вещества, как-то керосин, бензин, паклю и т. п. -Воспрещается производить сварочные работы вблизи легковоспламеняющихся и взрывоопасных веществ. Наименьшее допускаемое расстояние от них до места сварки должно равняться 5м. - Тара из-под горючего (керосина, бензина и т. п.) перед заваркой должна быть тщательно выпарена или промыта 10-20 процентным раствором каустической соды с последующей продувкой воздухом. - При заварке повреждений в таре из-под горючего или в резервуарах все отверстия в них должны быть открыты. Для предотвращения ушибов, порезов и ранений: - Подвесные устройства делать на прочных тросах и хорошо закреплять их в верхних точках подвеса. - Настил на подмостках, козлах и подвесных площадках должен быть прибит гвоздями и обставлен перилами. Для предупреждения травматизма при слесарных и сборочных работах необходимо: - Правильно организовать свое рабочее место. - Использовать только исправный инструмент ( напильник, молоток). - При отбивании шлака использовать защитные очки. Заключение В разделе "Введение" раскрыта актуальность темы письменной экзаменационной работы “ Технология изготовления навесов из профильной трубы механизированной сваркой ”, её практическая направленность. Перед написанием письменной экзаменационной работы мной были поставлены следующие задачи: -развитие навыков самостоятельной работы с учебной и технической литературой; -разработка и описание технологического процесса изготовления навесов из профильной трубы с подборкой материалов изделия, описанием оборудования для сварки и сборки конструкции, с выбором сварочных материалов, проверкой качества сборки и сварки, описанием вопроса по безопасности труда; - разработка маршрутной карты по изготовлению навесов из профильной трубы; - разработка карта технологического процесса сварки. Делаем вывод, все поставленные цели достигнуты: закрепили навыки работы с чертежами, по выбору сварочных материалов, режимов сварки, сварочного оборудования, выполнять сборку и сварку конструкций. Написание письменной экзаменационной работы способствовало использовать, полученные знания по профессиональным модулям, систематизировать их при разработке маршрутной карты изготовления металлической двери. При написании работы были проведены сравнительные анализы, на основании сравнения были выбраны материалы конструкции и сварочные материалы, сварочное и другое оборудование. Были проведены расчёты размеров конструкции, режимов сварки. После составления эскиза изделия была разработана схема сборки и сварки, которая должна способствовать легкому монтажу стеллажа и продолжительной его службе. При написании письменной экзаменационной работы были использованы разные источники информации. Пользуясь учебной и справочной литературой, интернетом приходилось обобщать и анализировать информацию, использовать нужную для исследования объекта. В данной работе 4 приложения: эскиз изделия, спецификация, технологическая карта и маршрутная карта включающая в себя перечисление операций выполнения изделия. Литература 1 Федин А. П. Сварочное производство: Учебн. пособие для вузов. – 2-е изд., перераб. и доп. – Мн.: Высш. шк., 1992. – 303 с.: ил. 2 Думов С. И. Технология электрической сварки плавлением – Учебник для машиностроительных техникумов. – 3-е изд., перераб. и допол. – Л.: Машиностроение. Ленингр. отд-ние, 1987. – 461 с.: ил. 3 Потапьевский А. Г. Сварка в защитных газах: М. 1960. – 100с. 4 Куликов В. П. Технология и оборудование сварки плавлением и термической резки: Учеб. пособие / В. П. Куликов. – Мн.: Экоперспектива, 2003. – 415 с.; ил. 5 Федин А. П. Сварка, наплавка и резка материалов. Минск, “Вышейш. школа”, 1972. – 272 с. – ил. 6 Верховенко Л. В., Тукин А. К. Справочник сварщика. – 2-е изд. перераб. И доп. – Мн.: Выш. шк., 1990. – 480 с.: ил. 7 Думов С. И. Оборудование и технология дуговой сварки (руководство для курсового проектирования). М. – Л., изд. Машиностроение, 1965, 140 с. С ил. 8 Сварочное оборудование в 10 томах, М. – 1979. 9 В. П. Куликов, В. Г. Лупачёв. Контроль сварочных работ: Спец. технология: Учеб. пособие. / В. П. Куликов, В. Г. Лупачёв – Мн.: Полымя, 2001. – 480 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||