МОДЕРНИЗАЦИЯ ЭЛЕКТРОПРИВОДА КОМПРЕССОРНОЙ УСТАНОВКИ. КП. 1. 1 Назначение оборудования, технические характеристики и требования к электроприводу 7

Скачать 223.29 Kb. Скачать 223.29 Kb.

|

|

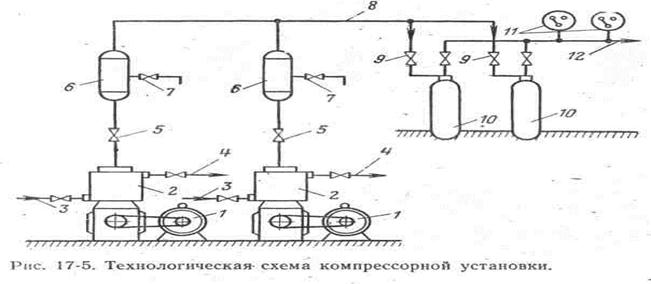

Содержание Введение 5 1 Теоретическая часть 7 1.1 Назначение оборудования, технические характеристики и требования к электроприводу 7 1.2 Анализ применяемой системы электропривода 10 2 Расчетная часть 13 2.1 Расчет мощности и выбор двигателя привода 13 2.2 Расчет мощности и выбор преобразователя, расчет и выбор основных его элементов и устройств 15 2.3 Расчет и построение основных характеристик оборудования 23 2.4 Расчет и выбор основных аппаратов управления и защиты 27 2.5 Расчет и выбор питающего кабеля 29 2.6 Разработка функциональной схемы электропривода 31 Заключение 37 Список использованных источников 38 ВведениеСовременный электропривод представляет собой конструктивное единство электромеханического преобразователя энергии (двигателя), силового преобразователя и устройства управления. Он обеспечивает преобразование электрической энергии в механическую в соответствии с алгоритмом работы технологической установки. Сфера применения электрического привода в промышленности, на транспорте и в быту постоянно расширяется. В настоящее время уже более 60 % всей вырабатываемой в мире электрической энергии потребляется электрическими двигателями. Следовательно, эффективность энергосберегающих технологий в значительной мере определяется эффективностью электропривода. Разработка высокопроизводительных, компактных и экономичных систем привода является приоритетным направлением развития современной техники. Рост степени интеграции в микропроцессорной технике и переход от микропроцессоров к микроконтроллерам с встроенным набором специализированных периферийных устройств, сделали необратимой тенденцию массовой замены аналоговых систем управления приводами на системы прямого цифрового управления. Анализ продукции ведущих мировых производителей систем привода позволяет отметить основное развитие электропривода: Преимущественное применение получили синхронные двигатели с возбуждением от постоянных магнитов или с электромагнитным возбуждением (для больших мощностей). Этот тип привода наиболее перспективен для станкостроения и робототехники, однако, является самым дорогостоящим. Некоторого снижения стоимости можно добиться при использовании синхронного реактивного двигателя в качестве исполнительного. Возможности современного электропривода продолжают постоянно расширяться за счет использования достижений в сложных областях науки и техники электромашиностроения и электроаппаратостроения электронике и вычислительной технике, автоматике и электротехнике. Целью модернизации является компрессорная установка СКД-16-35-У. Актуальность темы заключается в выборе современной системы электропривода центробежного компрессора – синхронный электродвигатель с тиристорным преобразователем в цепи возбуждения, что приведет к экономии электроэнергии за счет регулирования тока возбуждения. 1 Теоретическая часть 1.1 Назначение оборудования, технические характеристики и требования к электроприводу Компрессоры применяют для получения сжатого воздуха или другого газа давлением свыше 4×105Па (4 кгс/см2 ) с целью использования его энергии в приводах пневматических молотов и прессов, в пневматических молотов и прессов, в пневматическом инструменте, в устройствах пневматики и т.д. Разновидностью компрессоров являются воздуходувки, служащие для подачи воздуха или газов давлением от 1,1×105 до 4×105 Па. Компрессорные установки предназначаются для обслуживания определенных технологических процессов, поэтому их производительность зависит от потребления воздуха в ходе работы производственного участка и изменений внешних условий. Эти установки достаточно просто поддаются автоматизации путем применения специальной аппаратуры, которая дает сигнал об изменении режима работы и производит соответствующие переключения в схеме управления без участия обслуживающего персонала; задача последнего сводится лишь к периодическому контролю действий аппаратов и профилактике. Для обеспечения нормальной работы потребителей необходимо, чтобы давление воздуха поддерживалось постоянным; это является одним из основных требований, предъявляемых при автоматизации компрессорных установок. Когда расход воздуха равен производительности компрессора, давление в сети будет нормальным. Если потребление воздуха становится больше производительности, то давление падает и наоборот. Регулирование производительности компрессоров в этих случаях осуществляется путем автоматического открывания всасывающих клапанов с помощью регулятора давления. Регулирование производительности может осуществляться также периодическим включением компрессорных агрегатов с расчетом графика нагрузки и давления в воздухопроводах, которое контролируется специальным манометром; контакты манометра вводятся в схему управления двигателя. Для поддержания температуры сжимаемого воздуха в компрессорах в допустимых пределах применяется принудительное охлаждение установок. Кратковременная остановка системы охлаждения компрессора недопустима, за ее работой устанавливается контроль с помощью струйных реле различных конструкций, отключающих компрессор при недопустимом значении температуру воздуха или прекращении подачи воды. На рисунке 1 приведена технологическая схема компрессорной установки.  Рисунок 1 – Технологическая схема компрессорной установки Сжатый воздух после компрессора проходит через воздухоочистительное устройство 6, в котором очищается от пыли, влаги, масла. По воздухопроводу 8 воздух поступает в ресиверы 11, откуда по трубопроводу 12 направляется к потребителям. Обратные клапаны 5 предотвращают работу одного компрессора на другой при разнице в создаваемом ими давлении. Трубопроводы 4 и 3 предназначены для циркуляции охлаждающей воды. Датчиками автоматического управления служат 2 электроконтактных манометра 11, подвижные контакты которых устанавливаются на определенные верхние и нижние пределы для обоих манометров могут быть одинаковыми и при достижении их, двигатели компрессоров будут отключаться. Нижние пределы давления манометров устанавливаются разными. При падении давления вначале включается только один компрессор, если даже давление будет продолжать падать, то включается и второй компрессор. При пуске компрессора сначала включают охлаждающую воду, а затем воздух на входе очищается от механических примесей в камере фильтров через рулонные фильтры. Содержание в сжимаемом воздухе механических примесей не более 10мг/куб.см. Компрессор снабжен: -дроссельной заслонкой с ручным и дистанционным регулированием; -автоматически или вручную действующей противопомпажной защитой; -смазкой агрегата, которая принудительно осуществляется масляной системой. Компрессор снабжен двумя промежуточными и одним концевым воздухоохладителями и обратным клапаном. Компрессоры имеют небольшие пусковые статические моменты до 20-25% от номинального. В зависимости от назначения, мощности и характера производства они могут иметь постоянное подрегулирование производительности при отклонении параметров воздуха от заданных значений. Исходя из технологии процесса сжатия и подачи воздуха, система электропривода выбирается с учетом особенностей и режимов работы компрессорной установки. Для компрессорной установки в качестве электропривода предусматривается синхронный двигатель большой мощности и напряжением выше 1000В. Применением синхронного двигателя обуславливается поддержанием постоянной скорости, а следовательно и постоянных технологических процессов установки: давления, производительности, напора. Использование в качестве электропривода синхронно двигателя обеспечивает высокие энергетические показатели: КПД, cos 𝜑, уменьшение потерь энергии, компенсацию реактивной мощности. Компрессорная установка СКД-16-35-У – это одна из наиболее надежных установок на вагонном заводе. Используется для обеспечения сжатым воздухом специальных вагонов думкаров и хоппердозаторов, в нужных объемах и необходимом давлении. 1.2 Анализ применяемой системы электропривода При выборе системы управления электропривода в проекте необходимо учитывать современные унифицированные блоки и устройства. Для возбуждения синхронного двигателя предусматривается система тиристорного преобразователя-возбудителя, выполненная по принципу замкнутой системы регулирования тока возбуждения. В проекте будет учитываться автоматический переход двигателя в режим компенсатора реактивной мощности, надежность системы управления, выбор защит от аварийных режимов. Система пуска синхронного двигателя большой мощности будет определена расчетами способов пуска. Таким образом, выше указанные технические требования будут отражаться при разработке проектных решений. Проектирование электроприводов в общем случае включает в себя следующие этапы: 1.Постановка задачи, формулирование технического задания и требований, предъявляемых к системе электроприводов. По техническому заданию на проектирование определяются как исходные, технологический режим работы оборудования и технологические параметры величин, определяющие режим работы двигателя, преобразователя, систем управления; 2.Определяются мощности и выбор двигателей электроприводов; 3.Выбор преобразователя, как источника регулируемого напряжения, расчет его параметров и выбор элементов и устройств; 4.Обоснование и выбор функциональных блоков и устройств управления, разработка системы автоматического управления и регулирования координат электропривода; 5.Определение энергетических показателей и надежности электропривода, технико-экономические показатели при сравнительном анализе выбора системы электропривода; 6.Выполнение требований охраны труда, выполняющие безопасность обслуживания. Для выработки законов управления двигателем, который реализуется силовым преобразованием, замкнутые системы электроприводов содержат определенный набор управляющих элементов. В состав входят: 1.Задающие (программные) устройства, определяющие уровень и характер изменения регулируемой величины, датчики регулируемых координат и технологических параметров, дающие информацию о ходе технологического процесса и работе самого электропривода; 2.Регуляторы и функциональные преобразователи, вырабатывающие управляющее воздействие на основании сигналов задающих устройств и датчиков координат и параметров; 3.Согласующие элементы, позволяющие сообщать в единую схему все указанные элементы за счет согласования их входных и выходных сигналов по ряду тока, уровням и виду сигналов. Технологическая реализация управляющих устройств современного электропривода весьма разнообразна. До относительно недавнего времени задающие, регулирующие, согласующие и функциональные преобразователи и устройства выпускались отдельными сериями, что затрудняло проектирование систем управления, их наладку и эксплуатацию. Прогрессивным явлением в создании технических средств управления стала разработка унифицированной блочной системы регулирования (УБСР). Использование этой системы обеспечивает широкую унификацию производства комплексных средств управления, упрощает проектирование, наладку и эксплуатацию электроприборов, улучшает технико-экономические показатели их работы. В соответствие с указанным, в проекте найдут отражение современные направления создания систем управления электроприводами компрессорных установок. 2 Расчетная часть 2.1 Расчет мощности и выбор двигателя привода Исходные данные: Q = 80  /мин = 1,33 /мин = 1,33  /с - производительность компрессора; /с - производительность компрессора;Р1 = 1атм – начальное давление; P2 = 6 атм – конечное избыточное давление; 𝜂к = 0,75 – к.п.д. компрессора; 𝜂п = 0,95 – к.п.д передачи. Определяем мощность электродвигателя: Рр=  ×10-3 кВт (1) ×10-3 кВт (1)где A – энергия, необходимая для сжатия 1 м3 , воздуха (газа) от начального до конечного давления,  ; ;Q – производительность компрессора, Q= 80 м3/мин = 1,33 м3/с; 𝜂к – к.п.д. компрессора, 𝜂к = 0,75; 𝜂п – к.п.д передачи, 𝜂п = 0,95. А=  , ,  (2) (2) где Аиз – энергия изотермического сжатия,  ; ;Аад – энергия адиабатического сжатия,  . .Величины Аиз и Аад могут быть вычислены по следующим формулам: Аиз=98100×P2×  (3) (3)где P1 – начальное давление, Р1 = 1атм; P2 – конечное избыточное давление, P2 = 6 атм. Аиз = 98100×6×  =1053594, =1053594, Аад=34300×P1  (4) (4)Аад=343000×1×  =226580, =226580, Подставляем полученные значения в формулу (2) А=  =639987, =639987,  , , И так, мощность электродвигателя составит: Рдв =  =1199 кВт =1199 кВт По произведенному расчету выбираем синхронный двигатель, исходя из условий выбора: Pном Pдв.; 1250 кВт 1199 кВт; ωном ωр. 40с-139,3с-1. Выбираем синхронный двигатель СДКП2-18-41-16 УХЛ4, имеющий абсолютно жесткую механическую характеристику, и выписываем его в таблицу1. Таблица 1 – Технические данные двигателя

Двигатель серии СДКП предназначен для компрессорного привода. Расшифровка типоразмеров двигателя: СДКП – синхронный двигатель, предназначенный для компрессорного привода; 2 – порядковый номер серии; 18- условное обозначение габарита; 41- длина сердечника статора, см; 16 – число полюсов; УХЛ 4 – Степень защиты двигателя. При использовании синхронных двигателей большей мощности необходимо проверять, возможен ли по условиям допустимого снижения напряжения их прямой пуск от сети. 2.2 Расчет мощности и выбор преобразователя, расчет и выбор основных его элементов и устройств Исходные данные: U1=380 В – переменное напряжение питающей сети; f1= 50 Гц – частота тока питающей сети; Ud=Uвоз= 75 В – напряжение возбуждения; Id=Iвоз= 256 А – ток возбуждения. Расчетная мощность тиристорного преобразователя: Рртв =  (5) (5) где Кз = 1,1-1,3 – коэффициент запаса; Ко = 0,9-1,1 – коэффициент, учитывающий условия охлаждения тиристоров; Кп=1,345 – коэффициент схемы выпрямления;  = 0,92-0,95 – к.п.д. тиристорного преобразователя. = 0,92-0,95 – к.п.д. тиристорного преобразователя. Рртв =  Условия выбора тиристорного преобразователя:   По данным условиям выбирается типовой тиристорный преобразователь, и выписываются его полные технические данные в таблицу 2. Таблица 2 - Тиристорный преобразователь типа ВТЦ-2-320/115

Расшифровка типоразмера преобразователя: В- возбудитель; Т- тиристорный; 320- постоянный ток, А; 115 - постоянное напряжение, В. Выбор силовых тиристоров преобразователя. Расчетные параметры: Напряжение на вторичной обмотке трансформатора: U |