Курсовой Управление эксплуатационной работой. КУР.УЭР. 1. 1 Назначение, состав и характеристика депо

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

Содержание

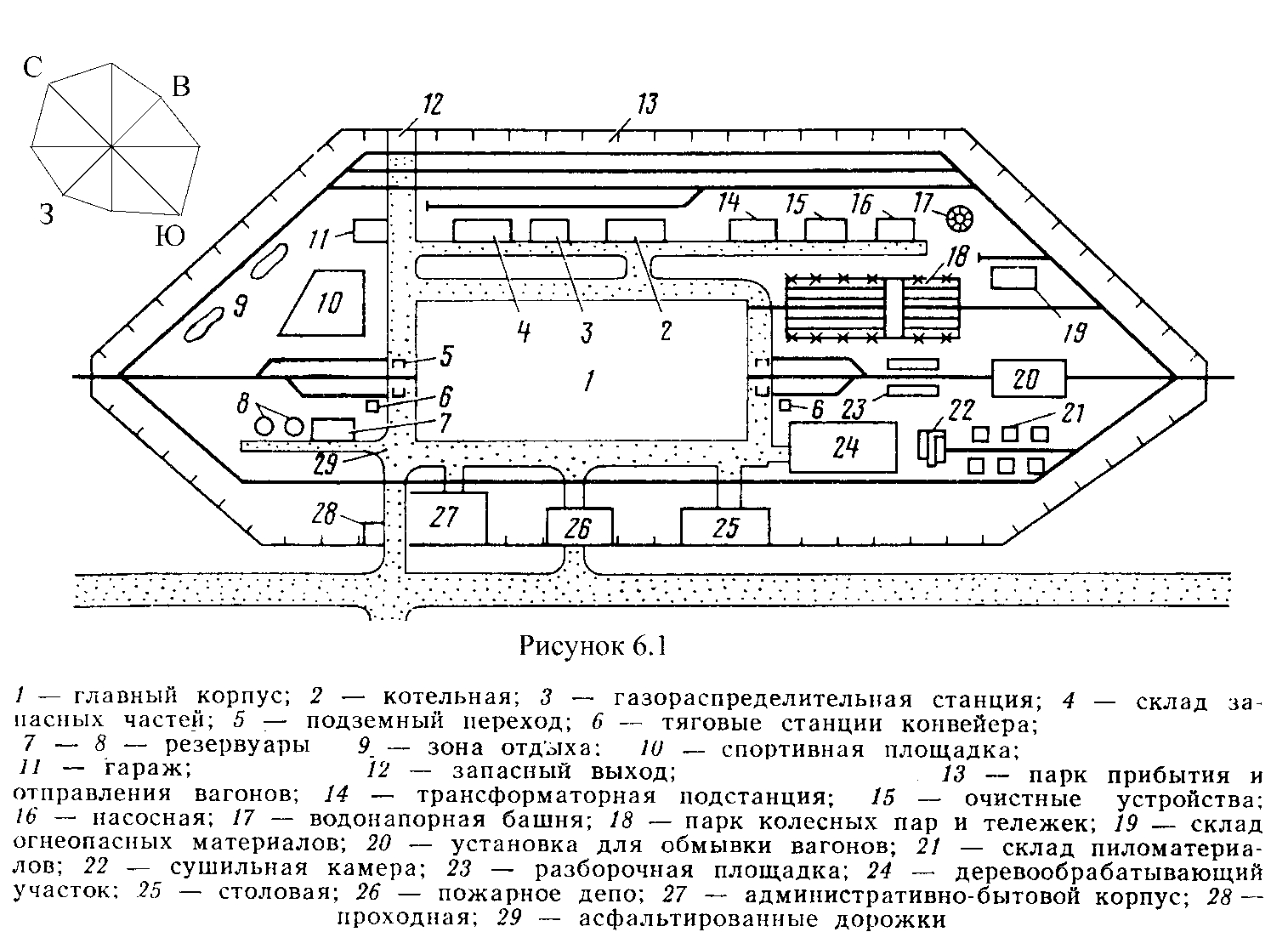

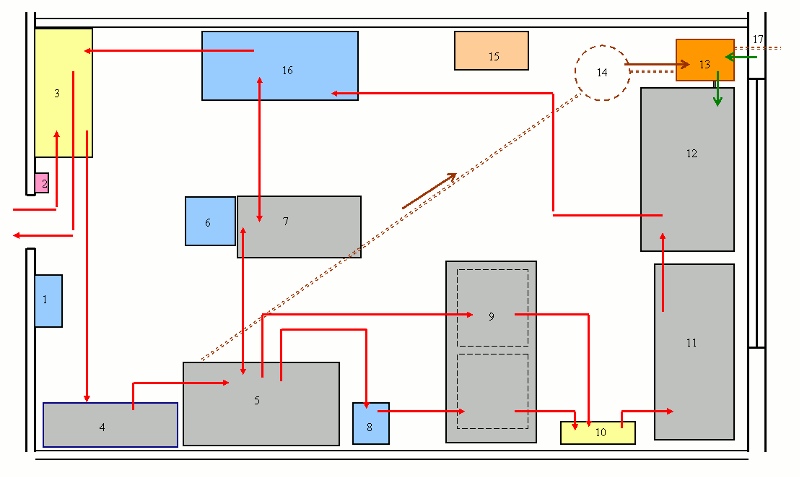

Введение Основной задачей вагонного хозяйства, как самостоятельного подразделения железнодорожного транспорта, является содержание вагонов и контейнеров в работоспособном и исправном состоянии. Для решения этой задачи необходимо правильно организовать работу всех расположенных на отделении дороги подразделений соответственно их назначению и производственной мощности. В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. Для повышения качества ремонта, надежности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому предусмотрено широкое внедрение на вагоноремонтных предприятиях прогрессивных технологических процессов восстановления деталей и узлов вагонов, повсеместное внедрение передовых методов труда и производства, повышение уровня требований к соблюдению технологической дисциплины. От четкой слаженной работы подразделения вагонного хозяйства во многом зависит бесперебойность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств. Основным подразделением вагонного хозяйства является вагонное депо, от успешной работы которого зависит состояние вагонного парка. Работа депо зависит от принятой организации труда, которая в свою очередь зависит от состояния производственных помещений, оборудования, оснастки, правильного построения технологических процессов, от состояния условий труда и т.п. Целью дипломного проекта является: - составить и рассмотреть организацию работы участка по ремонту гидравлических гасителей колебаний; - разработать технологический процесс ремонта гасителя; - определить контингент работников участка; - рассчитать эксплуатационные расходы, на основании которых определить себестоимость ремонта. Задачами дипломного проекта являются: - рассмотреть назначение, состав и характеристику пассажирского депо; - определить метод ремонта гидравлического гасителя колебаний; -определить режим работы депо и основные практикуемые методы ремонта гасителя колебаний; -определить назначение и выбор необходимого оборудования при ремонте гидравлического гасителя колебаний; -разработать мероприятия по охране окружающей среды и охране труда. 1 Технологическая часть 1.1 Назначение, состав и характеристика депо Пассажирское вагонное депо специализируется на ремонте и содержании пассажирских вагонов, имеющих конструктивное отличия. Специализация вагонных депо позволят улучшить организацию производства, механизацию и автоматизацию производственных процессов, уменьшить номенклатуру ремонтируемых узлов и деталей, внедрять научную организацию труда.  1 – главный корпус; 2 – котельная; 3 – газораспределительная станция; 4 – склад запасных частей; 5 – подземный переход; 6 – тяговые станции конвейера;7 – 8 – резервуары; 9 – зона отдыха; 10 – спортивная площадка; 11 – гараж; 12 – запасной выход; 13 – парк прибытия и отправления вагонов; 14 – трансформаторная подстанция; 15 – очистные сооружения; 16 – насосная; 17 – водонапорная башня; 18 – парк колесных пар и тележек; 19 – склад огнеопасных материалов; 20 – установка для обмывки вагонов; 21 – склад пиломатериалов; 22 – сушильная камера; 23 – разборочная площадка; 24 – деревообрабатывающий участок; 25 – столовая; 26 – пожарное депо; 27 – административно-бытовой корпус; 28 – проходная; 29 – асфальтированные дорожки Рисунок 1 – План пассажирского вагонного депо При поведении ремонта вагонов рассматриваются и решаются следующие задачи: комплексная механизация и автоматизация тяжелых работ с применением стендов, приспособлений, пневматического и электрического инструмента; применение агрегатного метода ремонта холодильного, электрического и вспомогательного оборудования; максимальная параллельность выполнения работ с соблюдением последовательности в соответствии с разработанным технологическим процессом; выполнение правил деповского ремонта вагонов и технических указаний ОАО «РЖД» на ремонт и изготовление деталей; рационализация труда ремонтных бригад при беспрекословном выполнении правил техники безопасности, промышленной санитарии и пожарной безопасности; создание неснижаемого оборотного запаса основных деталей и материалов, обеспечение ремонтных бригад инструментом личного и общего пользования; внедрение новых достижений науки и техники, передового опыта ремонта вагонов и специального оборудования; эстетика производства, предусматривающая организацию отдыха рабочих и служащих, правильные режимы отопления, вентиляции и освещения рабочих помещений, рациональный цвет окраски оборудования внутренней отделки помещений. Сетевой график ремонта пассажирского подвижного состава позволяет четко и оперативно организовать ремонтные процессы, регламентировать их взаимосвязь, осуществлять постоянный контроль за последовательностью выполнения технологических операций между отдельными цехами и бригадами. В ходе выполнения работ на сетевом графике наглядно отображаются узкие места в ремонтном цикле, требующие немедленного использования резервов производства. Сборочный участок служит для выполнения разборочных, ремонтных и сборочных работ на вагонах. По характеру выполняемых работ сборочные цехи вагонного депо делятся на три типа: цехи, не ремонтирующие тележки в сборочном помещении. Подъемка кузовов ремонтируемых вагонов и транспортировка их тележек в сборочных цехах депо производится при помощи мостовых кранов грузоподъемностью 10 тонн или специальных тележек-манипуляторов. Подкатка и выкатка тележек из-под кузова осуществляется малым конвейером или откаточными станциями. В отделении очистки и обмывки пассажирские вагоны проходят наружную обмывку в моечной машине. Участок ремонта тележек служит для разборки, ремонта и сборки тележек, которые выкатываются из-под вагонов деповского ремонта и поступают с текущего отцепочного ремонта. На участке по ремонту роликовых подшипников осуществляется полная ревизия букс с роликовыми подшипниками. Участок по ремонту электрооборудования предназначен для выполнения деповского и текущего ремонта, технических осмотров и ревизии электрического оборудования пассажирских вагонов. Участок для ремонта холодильных установок предназначен для выполнения деповского и текущего ремонта. Технических осмотров и ревизии холодильного оборудования пассажирских вагонов. Ремонтно-комплектовочный участок создан для ремонта изношенных деталей, комплектования и проверки узлов с целью широкого обеспечения ремонта вагонов по принципу замены неисправных узлов с целью широкого обеспечения ремонта вагонов по принципу замены неисправных узлов заранее отремонтированными деталями. Отделение по ремонту автосцепного оборудования предназначено для ремонта, сборки разборки, и проверки правильности ремонта автосцепки. Отделение по ремонту устройств отопления, водоснабжения и вентиляции служит для промывки, ремонта воздухоподогревателей, расширителей, труб отопления и водоснабжения, вентилей кранов, баков, рабочих и запасных фильтров, насосов и других узлов и деталей системы отопления. Отделение для ремонта кипятильников оснащено ванной для удаления грязи и старой краски, стендом для очистки от накипи, лужения внутренней поверхности, ремонта обгоревших отражателей огневой пробки, неисправных люков топки и зольника кипятильника, испытания арматуры, окраски и испытания кипятильника. Зеркальное отделение служит, для полировки вагонных зеркал имеет приспособление для снятия царапин с зеркал, столы для полировки, ванну для травления старой наводки и обмывки после полировки, стол для окраски зеркал и стеллажи. В отделение по ремонту унитазов и гидромеханических узлов проводят работы по эксплуатации, ремонту и окраске самих унитазов. 1.2 Режим работы депо и определение фондов рабочего времени Режим работы - это определенное чередование времени работы и отдыха установленное законодательством РФ. Для пассажирского депо устанавливается следующий режим работы: - ежедневная односменная рабочая неделя кроме праздничных дней, продолжительностью смены 8 часов; - для рабочих участков скользящий график с чередованием 2 дней работы и 2 дней отдыха продолжительностью смены 11 часов. Для работников участков круглосуточная работа так называемый 4-х сменный график работы день ночь 2 суток отдыха, продолжительностью смены 11 часов. Годовой фонд рабочего времени явочного работника определяет по формуле:

где  количество календарных дней в году (принимаем количество календарных дней в году (принимаем  ); ); количество праздничных дней в году (принимаем количество праздничных дней в году (принимаем  ); ); количество предпраздничных дней в году (принимаем количество предпраздничных дней в году (принимаем  ); ); продолжительность смены (принимаем продолжительность смены (принимаем  ) ) Годовой фонд рабочего времени списочного работника определяется по формуле:

где  это процент, учитывающий рабочих, отсутствующих по уважительным причинам, в отпусках и по болезни (принимаем это процент, учитывающий рабочих, отсутствующих по уважительным причинам, в отпусках и по болезни (принимаем  ) ) В соответствии с постановлением Министерства труда и социальной защиты годовой фонд явочного работника равен 1986 ч, а списочного работника соответственно 1838 ч. Годовой фонд работы оборудования определяют по формуле:

где  количество смен работы оборудования в сутки ( количество смен работы оборудования в сутки ( ); ); коэффициент, учитывающий время простоя оборудования (принимаем коэффициент, учитывающий время простоя оборудования (принимаем   Принимаем годовой фонд работы оборудования 3800 ч. 1.3 Назначение, характеристика и расчет размеров участка гидравлических гасителей колебаний Участок по ремонту гидравлических гасителей колебаний предназначен для производства ремонтных работ и технического обслуживания гасителей. Участок должен быть обеспечен технической документацией, оборудованием, инструментом, запасными частями, средствами технического диагностирования гидравлических гасителей колебаний, их сборочными единицами и деталями. Отделение размещено в помещении, имеющем хорошее естественное освещение, вентиляцию, нормальную температуру.  1 – щит силовой; 2 – стойка огнетушителей; 3 – стеллаж-накопитель неисправных и исправных гидрогасителей; 4 – установка очистки поверхности гасителей колебаний от загрязнений; 5 – стенд разборки со сливом отработанного масла; 6 – сверлильный станок; 7 – верстак слесарный двусторонний с тисками и слесарным инструментом; 8 – гидравлический пресс со сменными насадками; 9 - двухкамерная моечная машина деталей гидрогасителями СПАВми; 10 – стеллаж накопитель быстро изнашиваемых деталей гидрогасителей; 11 – верстак обмера деталей гидрогасителей измерительным инструментом, шаблонами, образцами и СИЗ; 12 – стенд сборки гидрогасителей с дозатором масла; 13 – установка регенерации отработанного масла; 14 – накопительная емкость отработанного масла; 15 – стол ведения документации; 16 – стенд испытания гидрогасителей; 17 – внешний источник подачи масла Рисунок 2 – Участок ремонта гидравлических гасителей колебаний На рисунке 2 представлен участок ремонта гидравлических гасителей колебаний. Стрелками показано перемещение гидрогасителей при производстве восстановительного ремонта согласно технологическому процессу. Отделение состоит из трех участков: участок очистки гасителей; участок ремонта и ревизий; участок окраски гасителей, хранения и регенерации рабочей жидкости. Основные размеры участка, отделения зависят от объема производства и должны соответствовать требованиям санитарных норм: площадь не менее 4 м2, а объем не менее 13 м3 на одного работника. Необходимость оборудования отделения по ремонту гасителей колебаний нужным оборудованием зависит от времени, количества и методов применяемых при ремонте. При выборе технологического оборудования учитываем типы устройств, их производительность, габаритные размеры. Поступившие в ремонт гасители попадают на стол сухой очистки. Стол должен иметь местную вытяжную вентиляцию. Этот способ очистки обусловлен тем, что на гаситель колебаний не должна попадать посторонняя жидкость, так как на сухом гасителе колебаний легче определить неисправности прибора при его испытании на стенде перед разборкой. Очищенные и отремонтированные гасители, которые после проверки на стенде, признаны годными, маркируются и на них вешается бирка с датой проверки. Затем эти гасители отправляют в комплектовочную кладовую депо. Если гаситель после ревизии и испытания на стенде показал нормальную рабочую диаграмму, но все же требуется некоторый ремонт без полной разборки (смена резиновых и металлических втулок головок, укрепление защитного кожуха), то он поступает на стенд для частичной разборки. Потом на верстак для ремонта (установка новых втулок в головки или крепление защитного кожуха) и установки бирки. После оформления документации он отправляется в комплектовочную кладовую. Гасители, требующие ремонта с полной разборкой, после испытания на стенде, поступают для разборки на стенд. Разобранные детали разделяют на две группы (внутренние и наружные) и подаются в моечную машину. После мойки и сушки первой группы (клапана, поршни, направляющие муфты, корпуса клапанов)проводят осмотр на столе, после обмер и определение вида ремонта. Детали, требующие их восстановления, направляются в сварочное и механическое отделение, а детали и узлы, подлежащие ремонту и комплектовки - на верстак, где и ремонтируются. Отремонтированные детали гасителя укладываются в специальные ящики, откуда после ремонта остальных деталей гасителя отправляются на верстак для последующей сборки. Вторую группу деталей и узлов гасителей (головки, наружный и защитный кожухи) после мойки и сушки поставляют на стол, производят осмотр и, определяют объем работ. В сварочном отделении восстанавливают детали, требующие ремонта (резьба под шток верхней головки); отремонтированные узлы поступают на верстак для сборки. После того, как гаситель прошел, ремонтные работы он отправляется на стенд для проверки на исправность, которую определяют по диаграмме. Если рабочая диаграмма признана годной, то он направляется на окраску, сушку и после оформления документации направляется в кладовую депо. Если рабочая диаграмма признана негодной, то он вновь поступает на верстак для устранения его недостатков с последующим испытанием на стенде. При разборке гасителей рабочая жидкость сливается в приемник стенда, а потом в емкость, из которой по трубопроводам она поступает в емкость для восстановления в регенерационной установке и сливается в закрытую емкость. Из емкостей очищенная жидкость по трубопроводам поступает к гасителю и при сборке закачивается в цилиндр в строго определенном количестве. На основании уже разработанного технологического процесса и подобранного оборудования, а также типового плана главного корпуса для ремонта гасителей и в зависимости от программы ремонта вагонов, а также требований правил выбираем площадь участка по ремонту гасителей. Принимаем ширину участка равной 6 м Длина участка определяется по формуле:

где S- площадь участка по ремонту гасителя колебаний (S=72м2)  В соответствии с требованиями СНиП ширина участка должна быть кратна шести, а длина кратна трем. Принимаем ширину участка 6 м, длину 12 м, а высоту 4 м. Площадь участка 72  Объем участка равен:

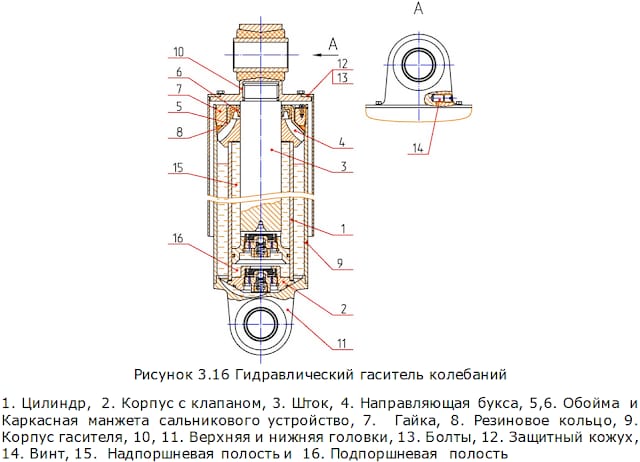

1.4 Назначение и устройство гидравлического гасителя колебаний При движении вагона по периодическим неровностям пути со скоростью, когда частоты вынужденных и собственных колебаний близки по величине, могут возникать большие амплитуды колебаний кузова на рессорах, если в системе рессорного подвешивания отсутствуют или малы силы сопротивления. Для уменьшения резонансных колебаний в систему рессорного подвешивания вводят специальные гасители, которые позволяют снизить амплитуды и ускорения колебательного движения, а, следовательно, уменьшить воздействие динамических сил на элементы вагона и перевозимый груз, пассажиров.  1 – цилиндр; 2 – корпус с клапаном; 3 – шток; 4 – направляющая букса; 5, 6 - обойма и каркасная манжета сальникового устройство; 7 – гайка; 8 – резиновое кольцо; 9 – корпус гасителя; 10, 11 – верхняя и нижняя головки; 12 – защитный кожух; 13 – болты; 14 – винт; 15 – надпоршневая полость; 16 – подпоршневая полость Рисунок 3 – Гидравлический гаситель колебаний Принцип действия гасителя заключается в перемещении вязкой жидкости через дроссельные отверстия и обратно через каналы одностороннего всасывания. При прохождении жидкости через дроссельные каналы появляется вязкое трение, в результате чего, механическая энергия колебательного движения вагона переходит в тепловую, которая затем уходит в окружающую среду. При движении поршня вниз (ход сжатия) верхний клапан немного поднимается, и жидкость из поршневой полости цилиндра перетекает в над поршневую. В то время как давление жидкости в над поршневой и поршневой полостях цилиндра одинаково, так как полости соединены между собой через отверстия верхнего клапана и поршня, вследствие движения штока давления в полости рабочего цилиндра повышается, и часть жидкости с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие нижнего клапана в резервуар. При движении поршня вверх (ход растяжения) верхний клапан закрывается, давление жидкости с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие верхнего клапана в под поршневую полость цилиндра. Вместе с этим в этой полости наступает разряжение, так как объем перетекаемой жидкости из над поршневой полости, меньше объема под поршневые полости. В последствии нижний клапан поднимается, и часть жидкости засасывается впод поршневую полость резервуара, заполняя освобожденное штоком место. В гасителе колебаний вязкая жидкость, при движении поршня вниз (ход сжатия) верхний клапан поднимается и жидкость перетекает над поршневую полость беспрепятственно из-под поршневой полости рабочего цилиндра. При движении вниз поршень занимает часть цилиндра. Повышается деление над поршневой полостью цилиндра, поэтому нижний клапан закрывается, а часть жидкости с большим гидродинамическим сопротивлением перетекает через его дроссельное отверстие в резервуар . При движении поршня вверх (ход растяжения) верхний капан закрывается, повышается давление жидкости над поршневой полостью цилиндра, и жидкость с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие верхнего клапана в подпоршневую полость рабочего цилиндра. Одновременно в этой полости наступает разряжение, так как объем перетекаемой жидкости через дроссельное отверстие верхнего клапана из поршневой полости меньше объема под поршневой полости. |