Курсовой Управление эксплуатационной работой. КУР.УЭР. 1. 1 Назначение, состав и характеристика депо

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

Часть жидкости поступает впод поршневую полость из резервуара, наполняя освобожденное штоком пространство тогда, когда нижний клапан поднимается. Резервуар гасителя колебаний служит не только емкостью для жидкости, вытесняемой штоком из рабочего цилиндра, но и сборником жидкости, просачивающейся через кольцевой зазор между направляемой втулкой и штоком. При таком цикле работы гасителя жидкость над поршневой полости рабочего цилиндра, при ходе растяжения и при ходе сжатия, находится под очень высоким давлением. Поэтому для нормальной работы должен быть хорошо уплотнен выход штока из рабочего цилиндра. В системе совместного гашения колебаний вагона с каждой стороны тележки устанавливается наклонно, гасители колебаний, которые крепятся своей верхней головкой к кронштейну продольной балки рамы тележки, а нижний к кронштейну надрессорной балки. Основные характеристики и параметры сопротивления гидравлических гасителей колебаний, применяемые в пассажирских вагонах записаны в таблице 1 Таблица 1 – Основные характеристики и параметры гидравлических гасителей колебаний

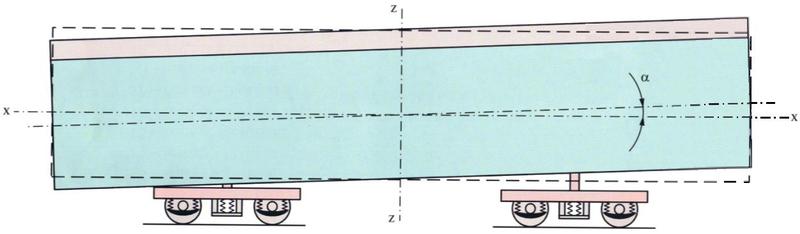

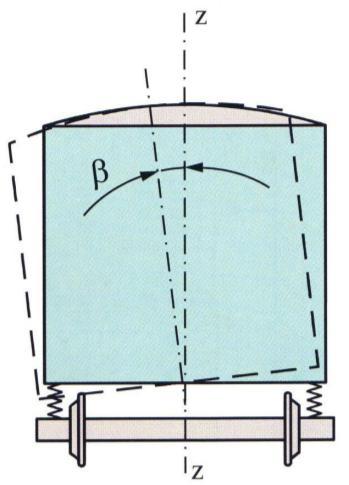

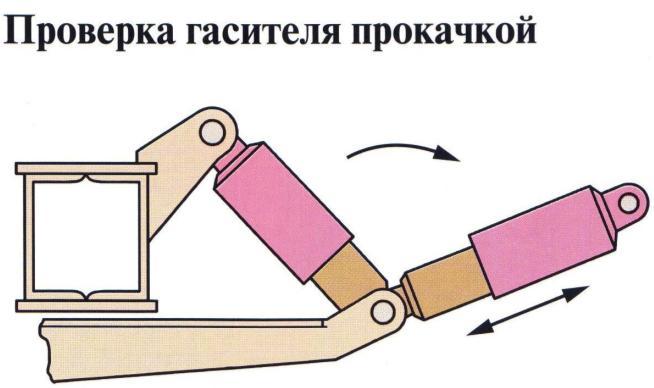

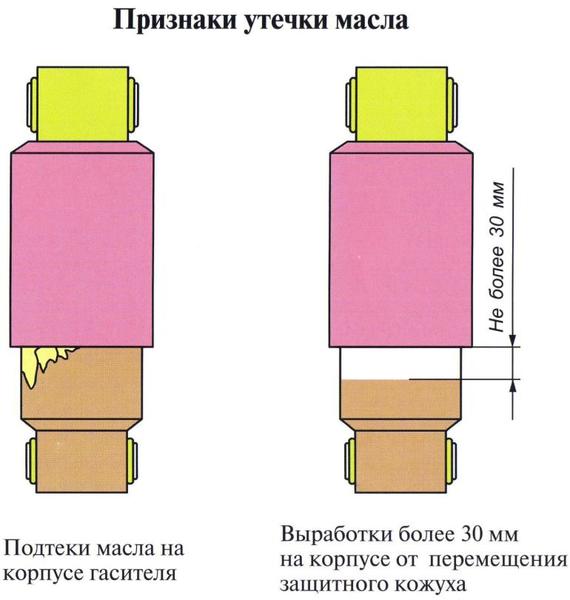

1.5 Неисправности гидравлических гасителей колебаний Неисправные гасители колебаний можно выявить при осмотре прибывающего поезда на ходу (до остановки). Вагоны с неисправными гасителями колебаний после прохода с небольшой скоростью стыков и стрелок имеют незатухающие колебания кузова в виде подпрыгивания (перемещение вагона по оси z-z), галопирования (перемещение вагона на угол α относительно оси х-х) и боковой качки (перемещение кузова в поперечном направлении на угол β ). Наиболее распространенной неисправностью является утечка рабочей жидкости   Рисунок 4 – Определение неисправностей гидрогасителей на ходу поезда Основными неисправностями гидравлических гасителей колебаний являются: применение загрязненного или несоответствующего типа масла, несвоевременная замена поврежденных резиновых деталей, нарушение требований ремонта, сборки и установки на тележку гасителей колебаний. Не разрешается следование в поездах вагонов, у которых тележки с гидравлическими гасителями имеют трещины, изломы и погнутости кронштейнов крепления гасителя, заклинивание гасителя, отсоединение защитного кожуха или штока от верхней головки, трещины, смятие или изломы защитного кожуха или корпуса гасителя. В пунктах формирования и оборота пассажирских поездов не допускается постановка в состав вагона, у которого гидравлические гасители имеют просроченные или истекающие в пути следования сроки ревизии; утечки масла в виде капель или сильного замасливания; потертости корпуса более 2 мм или перекос головок относительно поперечной оси тележки более 5 мм, а также имеет износы резиновых и металлических втулок в головках. Исправное состояние гидравлических гасителей можно проверить контрольной прокачкой вручную под вагоном. При этом необходимо отсоединить крепление верхней головки и снять валик, вставить в головку ломик и 2-3 раза прокачать гаситель во всю длину хода штока. При прокачке шток должен перемещаться плавно, со значительным сопротивлением, без заеданий и рывков. Неисправные гасители снимают и отправляют в депо для прохождения ревизии.  Рисунок 5 – Проверка гасителя прокачкой  Рисунок 6 – Признаки утечки масла Основные неисправности гидравлических гасителей колебаний приведены в таблице 2 Таблица 2 – Основные неисправности гидравлических гасителей колебаний

1.6 Разработка технологического процесса ремонта гидравлического гасителя колебаний Перед началом ремонта гаситель обмывают от грязи, затем проверяют на стенде на наличие дефектов на ранней стадии ремонта. После предварительного испытания на стенде гаситель колебаний подвергается последовательной разборке. Разборка должна производиться в четкой последовательности: Рабочая жидкость сливается в специальные поддоны для последующей её регенерации и дальнейшей заправки в гаситель. Комплект деталей и узлов разобранного гасителя укладывается в соответствующие ячейки двух кассет, в одну кассету – внутренние детали прибора, а в другую– наружные детали. Внутренние детали (клапана, корпуса нижнего клапана, рабочий цилиндр, поршень с кольцом, направляющая втулка) моются и сушатся отдельно от наружных деталей (головки, кожух).Разборка и сборка отдельных деталей гасителя не должна допускать деформаций, вмятин, выбоин. Для хранения и комплектовки чистые и годные после осмотра детали и узлы каждого прибора укладываются в другие кассеты или ячейки шкафов, не допускающие в них попадание пыли и грязи. При сборке всего гасителя необходимо соблюдать порядок рабочего места, инструмента, так как попадание в этот прибор даже мельчайших песчинок, металлических опилок или волокон от материала спецодежды, может привести к нарушению уплотнений резьбовых соединений и клапанных систем. Необходимо полностью исключить любое попадание, каких либо частей в корпус гасителя при сборке, в противном случае гаситель может выйти из строя. Сборка гасителей колебаний является сложной и трудоемкой операцией, а качество ремонта деталей, узлов и самой сборки определяется поиспытанию прибора на стенде на исправность и правильность проведенных ремонтных операций. Основным содержанием деповского ремонта гасителей колебаний составляют работы, обеспечивающие стабильную его работоспособность в течении всего периода между этими периодами ремонта. К этим работам относятся: уменьшение кольцевых зазоров и восстановление уплотнений в сопряжениях с зазорами; смена неисправных резиновых уплотнений (кольца, сальники) и втулок; ремонт клапанов; восстановление изношенной резьбы с последующим нарезанием; ремонт головок гасителя и кронштейнов для их крепления на тележке. Уменьшение кольцевого зазора при деповском ремонте производится наплавкой отверстия направляющей втулки бронзовой или латунью с последующей механической обработкой, шлифованием штока при износе ≤0,035 мм с последующей подгонкой отверстия направляющей втулки; растачиванием на внутренней части направляющей втулки двух кольцевых канавок; при заводском ремонте изготовлением новой направляющей втулки, наплавки ее отверстия бронзовой или латунью с последующей механической обработкой, шлифованием и хромированием штока при ≤ 0,035 мм и наплавкой штока методом отслаивания или другими методами последующей механической обработкой и расточкой размера диаметра до чертежных размеров. Шероховатость обработанной поверхности штока должна соответствовать 8 классу. Биение поверхности штока по отношению поверхности поршня не должно быть более е=0,015 мм. Кольцевые зазоры между цилиндром и направляющей втулкой и между цилиндром и корпусом нижнего клапана, в процессе работы гасителя практически не меняются. Поэтому при ремонте прибора производится лишь смена резиновых или металлических уплотнительных колец. При ремонте поршня, кроме указанных работ по восстановлению цилиндрической поверхности штока, при износе резьбы для соединения его с верней головкой, производится также восстановление поверхности штока наплавкой металла с последующим нарезанием резьбы по чертежным размерам. Цилиндры, имеющие трещины поверхностного слоя, бракуются; цилиндры с выбоинами, задирами, вмятинами, местными выработками более 0,3 мм, овальностью или конусностью подлежат отправке в ремонт. Поршневые кольца должны свободно перемещаться в ручье поршня; величина торцевого зазора кольца в свободном состоянии должна быть 8 мм, а в рабочем – не более 1,3 мм; по всему периметру кольца должны плотно прилегать к цилиндру. Изношенные, поврежденные и не отвечающие указанным требованиям, поршневые кольца заменяют новыми. Металлические уплотнительные кольца с неисправностями не ремонтируют, а заменяют новыми. Резиновые детали (каркасные манжеты сальников, кольца для уплотнения наружного кожуха и втулок головок гасителя), с повреждениями и износами, заменяют новыми промышленного изготовления из маслостойкой резины, а резиновые втулки головок-морозостойкостью резиныи ставят на клею 88М. Объем и содержание ремонта клапанной системы определяются конструкцией клапанов и типом самого гасителя колебаний, а клапаны с дефектами корпуса (изношенные и деформированные резьбы, глубокие задиры, выбоины и выкроши на притирочных поверхностях) – на новые. Клапаны, у которых можно устранить не плотности путем притирки рабочих поверхностей седла и тарелки, при смене пружин и гайки предохранительного клапана, ремонтируют. Поврежденные и изломанные втулки гасителей колебаний (резиновые металлические) заменяются новыми; наружный и защитный кожух, с деформированной изношенной резьбой, трещинами и потертостями более 1 мм, заменяют новыми; изношенные резьбы верхней головки ремонтируются путем протачивания, наплавки и механической обработки с последующим нарезанием резьбы. Резьба для соединения головки со штоком и резьба для соединения головки с защитным кожухом должны быть концентричны, нарезание резьбы головки отверстия на штоке для стопорного винта и в головке для стопорного болта защитного кожуха производится после соединения головки с поршнем, а также головки с защитным кожухом. При сборке гаситель заливается рабочей, очищенной жидкостью и отправляют на проверку. Собранный гаситель испытывают на стенде с записью его рабочей диаграммы по специальной форме. По виду этой диаграммы определяется качество ремонта гасителя и параметр сопротивления. Если этот параметр находится в пределах 110 кгс/см., то такой гаситель считается пригодным для постановки его на тележку и последующей эксплуатации. На кронштейнах тележки для крепления на них гасителей не должно быть трещин, погнутостей, при постановке гасителя на валике должны быть предусмотрены ограничительные шайбы или втулки, валики зашплинтованы, а валики с резьбой должны иметь навернутые корончатые гайки со шплинтами. Сборка гасителя считается одной из самых сложных операций при ремонте, так как здесь учитываются показания исправности отдельных деталей при проверке их на стенде. Поэтому для повышения работоспособности прибора, уменьшения возможных трудоемких повторных разборочных и сборочных работ необходимо производить испытания и проверку отдельных собранных узлов гасителя на специальных стендах, приборах и приспособлениях. Сборку можно считать самой трудной операцией во всем процессе ремонта гасителя, сборка производится в той же последовательности что и разборка. Сборка требует много времени и большой аккуратности при ремонте. Только полностью отремонтированные или замененные детали могут использоваться в процессе сборки. Сборка производиться теми же инструментами и ручными приспособлениями, что и разборка. Сборка гасителя так же не должна допускать деформации, вмятин и задиров цилиндров, кожухов и др. деталей. В процессе сборки гидравлический гаситель колебаний заливается рабочей очищенной жидкостью. Собранный гаситель испытывают на стенде с записью его рабочей диаграммы, для проверки правильности сборки и ремонта прибора. Анализ работы сил сопротивления гасителя позволяет также определить максимально развиваемое им усилие, правильность регулировки разгрузочного клапана, наличие в нем достаточного количества рабочей жидкости и неисправности гасителя, влияющие на его работоспособность. При испытании гасителя на стенде необходимо создать условия его работы как на вагоне, с целью выявления неисправности и последующим ремонтом. Установка гасителя на стенде должна быть схожа с установкой его на вагоне. Перемещение поршня относительно рабочего цилиндра гасителя должно быть примерно такое же, как под вагоном. Для обеспечения закона перемещения поршня гасителя стенд должен иметь маховик нужного размера, обеспечивающий более равномерное вращение эксцентрика стенда. Верхняя головка гасителя прикреплена к ползуну, а нижняя к торсионному валу, один конец которого неподвижно укреплен на столе, второй жестко соединен со стрелой. На верхнем конце стрелы установлен карандаш. При работе стенда в гасителе колебаний возникает сила сопротивления, которая закручивает торсион и отклоняет стрелу на угол, пропорциональный величине силы. Таким образом, на планшете, жестко соединенном с ползуном эксцентрикового устройства стенда, с помощью карандаша записывается в определенном масштабе индикаторная диаграмма зависимости силы сопротивления, возникающей в гасителе колебаний от величины перемещения поршня. Перед записью рабочей диаграммы гаситель должен быть прокачан на стенде в течение 2 минут при включенном записывающем устройстве для удаления воздуха из рабочего цилиндра и заполнения его рабочей жидкостью. Для определения масштаба записи сил сопротивления производится тарировка регистрирующего механизма по следующей упрощенной методике. На рычаг регистрирующего механизма действует сила, которую определяют по динамометру. Эта сила изменяется от 0 до 1500 кгс последовательно ступенями работы. Для каждого значения силы фиксируют от нулевого положения карандаша регистрирующего механизма путем нанесения отметок на листе бумаги, неподвижно укрепленной на планшете. После достижения максимальной нагрузки ее уменьшают также по ступеням до 0, такая нагрузка регистрирующего механизма производится несколько раз (2-3 раза). Результаты испытаний заносят в журнал контроля испытательного стенда. В результате правильного выполнения ремонтных работ и предупреждения неисправностей гасителя на ранних стадиях достигается долговечная и безопасная работа всех его узлов и деталей. 1.7 Выбор оборудования, средств механизации, их назначение Потребность в оборудовании, приспособлениях и подъемно – транспортных устройствах, в отделении по ремонту гидравлических гасителей колебаний определяется на основании технологического процесса ремонта. Необходимо, чтобы каждый элемент оборудования обеспечивал качественное выполнение заданной программы. Необходимое оборудование, которое должно использоваться в отделении на участке по ремонту гидравлических гасителей колебаний указано в таблице 3. Таблица 3 - Оборудование для ремонта гасителя колебаний

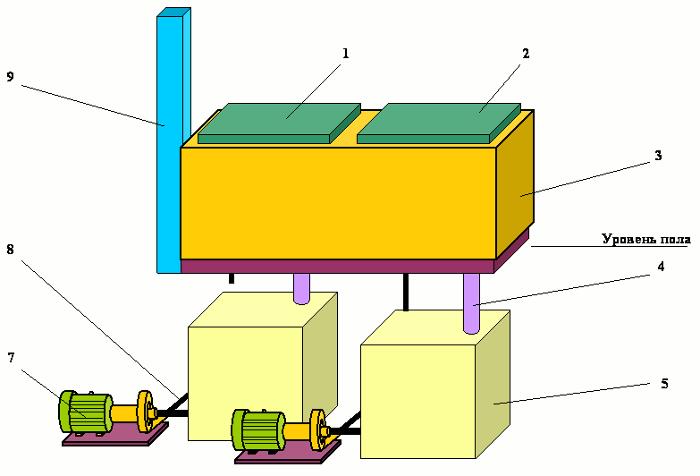

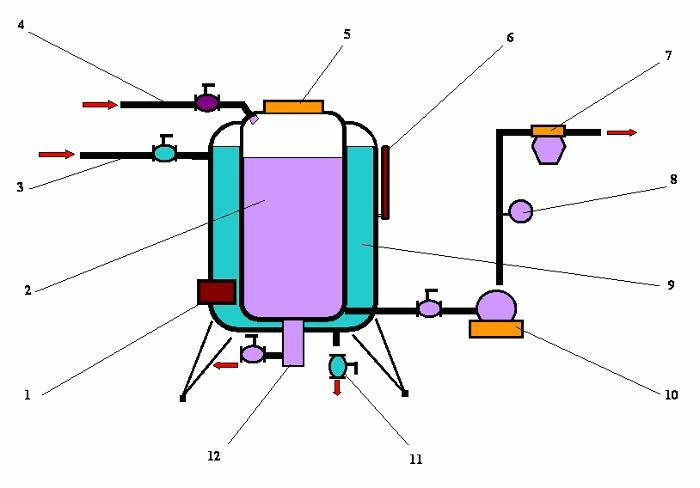

На участке по ремонту гасителей колебаний устанавливается испытательный стенд; верстаки-стенды для разборки и сборки гасителей колебаний; моечная машина; установка для регенерации рабочей жидкости; станок для притирки клапанов; устройства для испытания клапанов; устройства для испытания поршневых колец.  1 - стол; 2 - растягивающее устройство с захватом; 3 – вертикальный подъемник; 4 – пружинная площадка; 5 – неисправный гидрогаситель; 6 - пультом управления стенда и трубопроводом; 7 - трубопровод для снабжения сжатым воздухом; 8 – лицевая панель; 9-10 - растяжитель-гайковерт; 11 – двухступенчатый зажим; 12 – передвижной гайковерт; 14 – пульт управления Рисунок 7 – Стенд для разборки и сборки гасителей колебаний  Рисунок 8 – Установка очистки гидравлических гасителей колебаний Установка для очистки гасителей колебаний представленная на рисунке 4 предназначена для очистки поверхности гасителя тросовой щеткой. Загрязненный гидрогаситель помещается в корпус установки и закрепляется в вилках растяжителя. Растяжение гасителя производится пневмоцилиндромрастяжителя и управляется рукояткой. Очистку поверхности производят металлической щеткой. Щётка и гидрогаситель приводят во вращение электроприводом, на встречу друг другу. Контроль за приводом вращателя осуществляют с пульта. Во время работы легкие частицы выкачиваются вентиляцией, а тяжелые падают в поддон. За время эксплуатации гидравлического гасителя колебаний на поверхности скапливается большое количество грязи и частиц, поэтому этот метод очистки является оптимальным перед основной мойкой деталей.  1 – отсек №1; 2 - отсек №2; 3 - корпус; 4 - труба; 5 - нагревательный отсек № 1; 7 -центробежный насос; 8 - трубопровод; 9 - вытяжная вентиляция Рисунок 9 – Двухкамерная моечная машина гидравлических гасителей колебаний Разобранный гидравлический гаситель делится по содержанию на наружные детали – корпус, кожух и головка цилиндра, которые загружаются в отдельный отсек 1, и внутренние детали – все остальные загружаются в другой отсек 2. Обмываются детали струйно-карусельным способом. Детали, которые моются,располагаются на специальных гнёздах-вешалках расположенных на вращающемся валу внутри корпуса 3 образующих карусель. Форсунки для обмывки деталей расположены на рамке и направлены главным образом на деталь, для качественной обмывки, затем продуваются воздухом для удаления остатков моющего средства.Форсунки могут быть заменены при неисправности на новые, потому как имеют резьбовое крепление.В каждом отсеке имеется вытяжная вентиляция 9. Третий рукав вытяжной вентиляции соединён с помещением подпольного оборудования, для удаления влажности и имеет специальную регулировочную заслонку. Основной вертикальный короб вытяжной вентиляции 9 имеет обратный клапан для предотвращения вытяжки тепла конвекционным способом, образования конденсата в зимнее время, между сменой или длительный простой оборудования. Моющий раствор находится в оборотном цикле, после взаимодействия с деталями вместе с загрязнениями по трубе 4 стекает в лабиринтный отстойник, затем через фильтр очистки в нагревательный отсек 5. После обмывки детали раствор снова подогревается и через форсунки подается на деталь. Нагрев м. раствора выполняется ТЭНом 8 кВт.или паровым змеевиком. Подача моющего раствора производится центробежным насосом 7, по трубопроводу 8.  1 - ТЭН; 2 - регенирационный бак; 3 - трубопровод; 4 - трубопровод; 5 - винтовая крышка; 6 - терморегулятор; 7 - фильтр; 8 - манометр; 9 - рубашка; 10 - насос; 11 - кран; 12 - шлюз Рисунок 10 – Установка для регенерации масла Регенерационная установка масла (рис. 6) предназначена для восстановления физических свойств масла используемого в гидрогасителях, а также для очистки и последующем использовании. Из емкости загрязненное масло по трубопроводу 4, поступает в бак регенерации 2. Через винтовую крышку 5 загружается реагент «белая глина». После загрузки маслом и реагентом в наружную рубашку 9 заливается вода по трубопроводу 3 и нагревается ТЭНом 1. Контроль температуры 80-90 °С выполняется терморегулятором 6. Сброс воды после нагрева из рубашки выполняется через кран 11. Через фильтр 7 масло качается насосом 10. Давление контролируют по манометру 8. Остатки масла, имеющие загрязнение, удаляются через шлюз 12. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

с/см

с/см