Технология проведения технического обслуживания и ремонта системы питания дизельного двигателя КамАЗ-740.10. Разработка техноло. Курыше работать. 1. 1 Техническое описание двигателя Камаз 740. 10

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

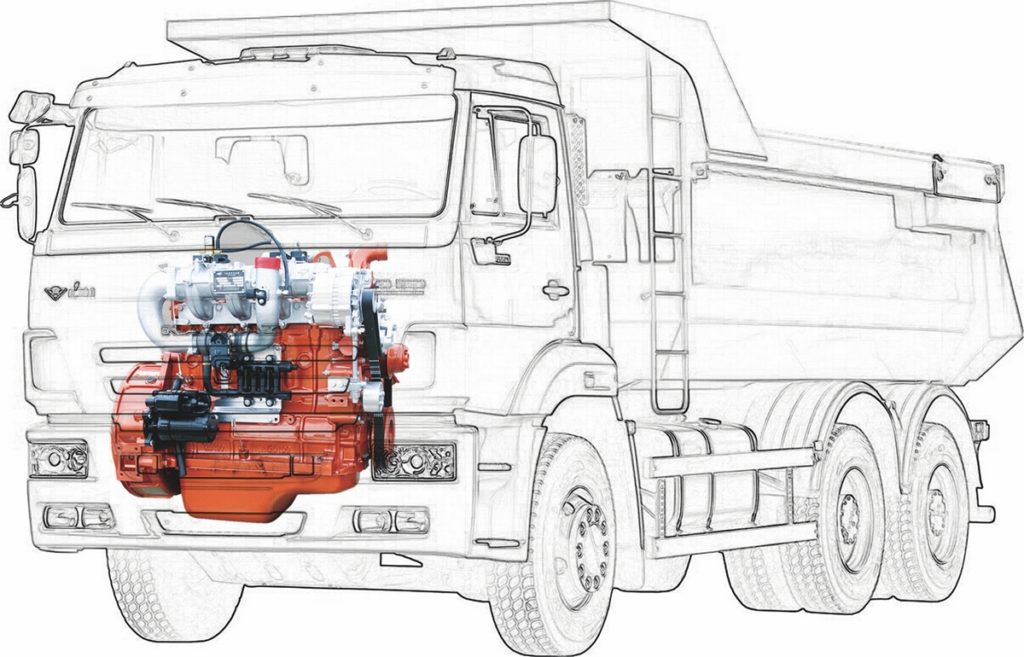

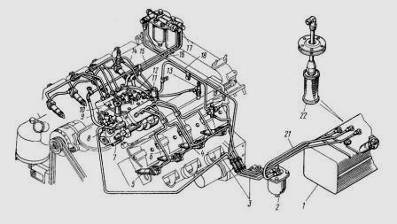

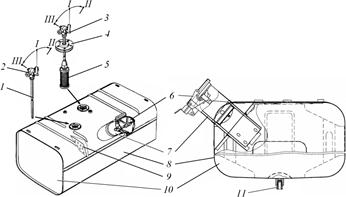

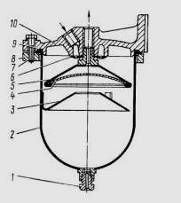

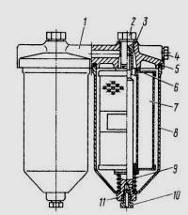

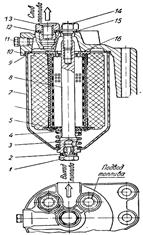

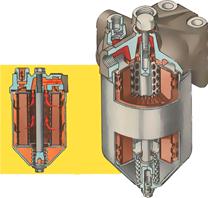

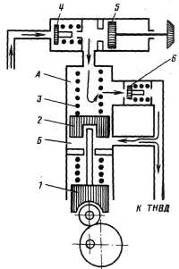

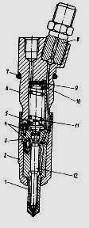

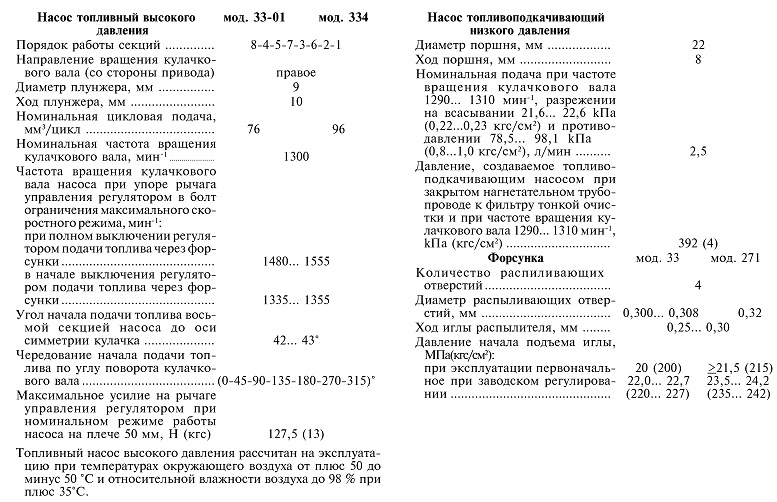

1 2 Содержание Введение…………………………………………………………………., Глава 1. История автомобиля марки КамАЗ. Назначение, устройство и работа системы питания автомобиля КАМАЗ740.10………............... 1.1 Техническое описание двигателя Камаз – 740.10 1.2. Общее устройство системы питания дизельного двигателя автомобиля КАМАЗ -740.10 Вывод по 1- й главе Гдава 2. Правила эксплуатации системы питания дизельного двигателя, неисправности и способы их удаления. 2.1. Работа системы питания дизельного двигателя 2.2. Основные неисправности в дизельных двигателях и способы их устранения Вывод по 2 - й главе Глава 3. Организация технического обслуживания системы питания двигателя КамАЗ - 740 3.1 Виды технического обслуживания 3.2 Диагностика и ремонт дизельного двигателя Вывод по 3- й главе Глава 4 Организация охраны труда Заключение…………………………………………………………………… Список использованной литературы………………………………………. Введение Массовое производство автомобилей КамАЗ для различных отраслей народного хозяйства началось в 1976 г. В ходе их изготовления отлаживались технологические процессы, совершенствовалась конструкция автомобилей, повышались их качество и надежность, накапливался и пристально изучался опыт эксплуатации и ремонта автомобилей. Сегодня автомобили КамАЗ занимают ведущее место в транспортной системе страны, они имеют хорошие технико-эксплуатационные показатели, обеспечивающие высокую производительность парка автомобилей. Экономический эффект, получаемый от эксплуатации автомобиля, при всем многообразии его показателей определяется главным образом рентабельностью грузоперевозок с учетом максимального использования технических возможностей транспортного средства и эксплуатационных затрат, включая затраты на поддержание автомобиля в технически исправном состоянии. Чтобы обеспечить рентабельность грузоперевозок, особое внимание уделяют техническому оснащению предприятий, эксплуатирующих автомобили, развитию cети и автоцентров фирменного обслуживания, а также индустриальному ремонту агрегатов автомобилей на специализированных заводах. Ни большие технические возможности, заложенные в конструкции автомобиля, ни меры по содержанию парка автомобилей в надлежащем техническом состоянии не могут быть реализованы без главных участников их эксплуатации – водителей и слесарей-ремонтников. Поистине неисчерпаемые возможности повышения производительности труда и эффективности грузоперевозок таит в себе квалифицированная эксплуатация современной техники. Этот резерв в руках тех, кто садится за руль КамАЗов, и в этом плане исключительную роль приобретает безупречное знание ими конструкции автомобиля. Глава 1. История автомобиля марки КамАЗ. Назначение, устройство и работа системы питания автомобиля КАМАЗ -740.10 1.1 История автомобиля марки КамАЗОАО КАМАЗ (Камский Автомобильный Завод) — российская автомобилестроительная компания, крупнейший в России и СНГ комплекс предприятий по производству большегрузных автомобилей, автобусов, тракторов, комбайнов, дизельных двигателей, электроагрегатов, мини-тепловых электростанций и комплектующих, расположенный в Набережных Челнах (Татарстан, Россия). В 1960-х годах экономика СССР нуждалась в увеличении парка грузовых автомобилей, особенно современного типа с грузоподъёмностью от 8 до 20 тонн с более экономичным дизельным двигателем. Существующие автомобильные заводы эту потребность восполнить не могли. В августе 1969 года ЦК КПСС и Совет Министров СССР приняли ряд документов, в том числе Постановление № 674 от 14 августа 1969 «О строительстве комплекса автомобильных заводов в Набережных Челнах Татарской АССР». Заводы должны были специализироваться на производстве только большегрузных автомобилей. Строительству заводов в данном месте способствовали: месторасположение города в центре страны, наличие судоходных рек Камы и Волги, а также близость железной дороги. Это позволяло обеспечить будущий автогигант строительными материалами, сырьём, оборудованием и комплектующими. 13 декабря 1969 года экскаваторщик Михаил Носков вынул первый ковш земли на промышленной площадке будущего автогиганта на Каме. Строительно-монтажные работы начаты с февраля 1970 года и уже к концу года были уложены первые кубометры бетона в фундамент первенца КАМАЗа — Ремонтно-инструментального завода, а также корпуса серого и ковкого чугуна Литейного завода. Темпы строительства комплекса заводов возрастали. Общая развёрнутая площадь зданий и сооружений комплекса составила 3343 тыс. кв. м (на 1 января 1991 года достроено до 3826 тыс.кв. м. или 81 % от проекта). Первый автомобиль КамАЗ сошёл с главного сборочного конвейера 16 февраля 1976 года — бортовой КАМАЗ-5320. Этот автомобиль сохранился, он был передан потребителям, долгое время работал в Башкортостане, позже был выкуплен музеем завода и восстановлен, оставлен в качестве музейного экспоната. Уже в июне 1979 года с главного конвейера сходит 100000-й грузовик. Рост производства на КамАЗе бьёт мировые рекорды и беспрецедентен для СССР. 25 июня 1990 года правительство приняло решение о создании акционерного общества «КАМАЗ» на базе имущества производственного объединения. «КАМАЗ» стал первым из крупнейших предприятий страны, вступившим в эпоху новых экономических отношений. Устав акционерного общества «КАМАЗ» утверждён на общем собрании 11 августа 1990 года, зарегистрировано общество 23 августа того же года. 14 апреля 1993 года случился пожар на заводе двигателей, охвативший в считанные минуты всё предприятие. Огонь почти полностью уничтожил не только сам производственный корпус, но и сложнейшее технологическое оборудование. Через некоторое время все было восстановлено. В январе 2008 года выпущен 1,9-миллионный большегруз. В декабре 2008 года немецкий концерн «Daimler AG» приобрёл 10% уставного капитала ОАО «КАМАЗ». В 2010 году Daimler увеличил свою долю в российском производителе грузовиков до 11 процентов. Одновременно с Даймлером, четыре процента ценных бумаг «КАМАЗа» приобрёл Европейский банк реконструкции и развития. 15 февраля 2012 года КАМАЗ выпустил свой 2-миллионный грузовик, юбилейной стала модель КАМАЗ 6522 с повышенной грузоподъемностью. В декабре 2013 на конвейер встал новый магистральный тягач КАМАЗ 5490, занимающий флагманское место в модельном ряду компании. 2015-й год ознаменован открытием нового корпуса для наращивания производства автомобилей и шасси автобусов с газовыми ДВС. В этом же году ОАО КАМАЗ реформировано в Публичное акционерное общество (ПАО «КАМАЗ»). Огромный вклад компания КАМАЗ внесла в автомобильный спорт – созданная в 1988 году российская автогоночная команда «КАМАЗ-Мастер» принимала активное участие в различных ралли-рейдах, самым известным из которых является «Ралли Париж-Дакар». КАМАЗы неоднократно становились триумфаторами в этих напряженных соревнованиях, по состоянию на 2017 год команда «КАМАЗ-Мастер» сумела одержать 14 побед. 1.2 Техническое описание двигателя Камаз – 740.10 На автомобилях КАМАЗ установлен четырёхтактный восьмицилиндровый V-образный дизельный двигатель КамАЗ-740.10, отличающийся высокой мощностью, надёжностью и повышенным ресурсом благодаря применению :поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки; поршневых колец с хромовым и молибденовым покрытием боковых поверхностей; азотированного или упрочнённого индукционной закалкой коленчатого вала; трёхслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников; закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами; высокоэффективных бумажных фильтрующих элементов для фильтрации масла, топлива и воздуха; гильз цилиндров, объемно-закаленных и обработанных плосковершинным хонингованием; электрофакельного устройства подогрева воздуха, обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25° С. 1.3 Общее устройство системы питания дизельного двигателя автомобиля КАМАЗ -740.10 Расположение системы питания на автомобиле рис.1.  Рис. 1 Система питание на КамАЗе располагается в подкапотном пространстве на самом двигателе, на днище и раме автомобиле. Система питания дизеля служит для подачи в цилиндры двигателя воздуха и топлива. Топливо подается под большим давлением в определенные моменты и в определенном количестве, в зависимости от нагрузки двигателя. Система питания воздухом тщательно очищает его от пыли и распределяет по цилиндрам. Смешивание топлива с воздухом происходит внутри цилиндра. Система питания топливом обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя строго дозированными порциями. На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давления, топливных баков, электромагнитного клапана, факельных свечей и электрофакельного пускового устройства. Устройство деталей и узлов системы питания  Рис.2 Топливная система Общее устройство. Служит для хранения запаса топлива, для очистки топлива, для создания его высокого давления, для впрыскивания топлива под давлением в цилиндры двигателя. Устройство: -Топливный бак служит для хранения топлива. -Топливный фильтр грубой очистки служит для очистки топлива от грубых механических примесей. -Топливный насос низкого давления служит для подачи топлива от бака к топливному насосу высокого давления. -Топливные фильтры тонкой очистки, для очистки от мелких механических примесей. -Топливный насос высокого давления служит для создания высокого давления и подачи топлива под давлением в цилиндры двигателя в соответствии с порядком работы цилиндров. -Топливо проводы: Топливо проводы низкого давления. Все топливо проводы идущие бака до ТНВД. Топливо проводы высокого давления идущие от ТНВД до форсунок. Дренажные топливо проводы, служат для слива лишнего топлива с форсунок и фильтра тонкой очистки обратно в бак. Устройство приборов топливной системы. Топливный бак (рис. 3) Служит для хранения запаса топлива.   Рис. 3 Топливный бак Устройство: -Корпус, состоит из двух штампованных пластин. -В верхней части заливная горловина и два отверстия закрытые крышками. -Внутри бака перегородки, они ограничивают перемещения топлива в баке -Топливо приемник соединен с топливо проводом, частично очищает топливо. -Датчик уровня топлива поплавкового типа, соединен с проводом указателя уровня топлива. Фильтр грубой очистки топлива (рис. 4) Предназначен для очистки топлива от грубых механических загрязнений и воды.    Рис.4 Фильтр грубой очистки топлива. Устройство: -Крышка закрывает фильтр сверху, на ней имеются два отверстия для подвода и отвода топлива и четыре отверстия для крепления стакана на крышке. Так же имеются кронштейны для крепления фильтра на несущей части автомобиля. -Стакан в нем располагается успокоитель фильтрующий элемент. На дне стакана накапливается отстой, для слива отстоя отверстие в нижней части стакана, на фланце располагаются 4 резьбовых отверстия для его соединения с крышкой. -Штуцера для подвода и отвода топлива. -Сетчатый фильтр, через него топливо фильтруется, на выходе из фильтра грубой очистки. -Успокоитель по нему топливо стекает в стакан, сливная пробка с уплотнительной прокладкой закрывает отверстие для слива отстоя. -Уплотнительная прокладка крышки. -Соединительные болты шайбы. Фильтры тонкой очистки топлива (рис. 5). Предназначено для тонкой очистки топлива, от механических примесей.    Рис. 5 Фильтры тонкой очистки топлива. Устройство: -Крышка в ней расположен один подводящий и три отводящих канала топлива к ТНВД, один канал для слива топлива в топливный бак. В него топливо поступает через редукционный клапан. -Редукционный клапан располагается в крышке, которая располагает топливо из выпускного канала, в бак по дренажному топливо проводу. -Два колпака с уплотнительными прокладками соединяются с крышкой с соединительными осями, в них располагаются два фильтрующих элемента. -Соединительные оси с пружинами служат для крепления колпаков на фильтрующих элементах. Через них сливается отстой. -Две пробки закрывают отверстие в колпаке, для слива топлива и отстоя. -Фильтрующие элементы. Внутри стальная перфорированная обойма, за ней фильтрующий гофрированный картон. Топливный насос низкого давления (рис. 6). ТННД создает низкое давление топлива, в топливной магистрали от бака до ТНВД, позволяет топливу двигаться в сторону ТНВД и проходить через фильтры.   Рис.6 Топливный насос низкого давления. -Поршень(1) -Толкатель(2) -Ролик -Пружина(3) -Впускной и выпускной клапаны(4,6) Форсунка (рис. 7) Служит для впрыска топлива в двигатель под высоким давлением, который создает ТНВД.  Рис.7 Фарсунка Устройство: -Корпус в нем располагаются пружины, регулировочные шайбы, штанга, в верхней части корпуса два резьбовых отверстия, в них вворачиваются штуцера, один подводящий топливо, другой дренажный. С наружи корпуса уплотняется кольцом. -Проставка, располагается между корпусом и распылителем, в ней имеются направляющие отверстия для штанги и иглы. Через нее проходит подводящий канал для топлива. -Распылитель. Внутри распылится проводится канал который заканчивается кольцевым каналом. В распылителе находиться отверстие в котором находится игла и распылительный корпус. -Игла. Рецензионная деталь, притирается по распылителю, закрывает и открывает отверстие в распылительном конусе, поддерживает герметичность распылителя. -Штанга. На нее с одной стороны опирается игла, с другой стороны пружина которая прижимает иглу к распылителю, пружина прижимает иглу к распылителю через штангу. -Регулировочные прокладки, для регулировки усилия прижатия иглы к распылителю. -Гайка. Соединяет между собой корпус поставку и распылитель. Таблица 1. Характеристика топливной аппаратуры Топливный насос высокого давления  Вывод по 1 -й главе: На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давления, топливных баков, электромагнитного клапана, факельных свечей и электрофакельного пускового устройства. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя. Гдава 2. Правила эксплуатации системы питания дизельного двигателя, неисправности и способы их удаления. 2.1. Работа системы питания дизельного двигателя Топливные системы дизеля обеспечивают очистку топлива от загрязнителей и впрыскивание его в цилиндры двигателя. Топливоподающая система предназначена для впрыска точно отмерянных порций топлива в камеру сгорания и распыливание этих порций под высоким давлением в определенной последовательности с определенными углами опережения. От совершенства топливной системы в основном зависит качество смесеобразования. Известны топливные системы дизелей различных типов. В настоящее время наибольшее применение получили топливные системы непосредственного впрыскивания разделенного типа с механическим приводом плунжера и закрытыми клапонно-сопловыми форсунками с гидравлическим приводом иглы распылителя. Топливная система дизеля включает систему низкого и высокого давления. Система низкого давления предназначена для хранения запаса топлива, его очистки от загрязнителей и нагнетания к топливной системе высокого давления. Известны системы низкого давления проточные (замкнутые), полузамкнутые и тупиковые. В настоящее время наибольшее распространение получили проточные системы, обеспечивающие прокачку топлива через полости низкого давления топливных насосов высокого давления (ТНВД). Прокачка топлива снижает температуру секции высокого давления (СВД) и выносит из насоса частицы износа деталей плунжерных пар, что повышает надежность и срок службы топливных насосов. Топливная система высокого давления предназначена для впрыскивания топлива в цилиндры двигателя. Одни из важнейших составных узлов этой системы является топливный насос высокого давления и форсунка, к ним предъявляются очень жесткие требования. Процесс топливоподачи Исходные данные - Цикловая подача топлива: QT = 1534 мм3 / цикл; -Частота вращения кулачкового вала топливного насоса nk = 475 мин-1 ; -Давление рабочих газов в цилиндре двигателя во время впрыскивания топлива, МПа Рсж = 7 МПа – давление рабочих газов в конце сжатия; Рz = 12 МПа - максимальное давление цикла; -Плотность топлива ρт = 850 кг/м3; - Коэффициент сжимаемости топлива: αсж = 800·10-6 МПа- ; - Параметры плунжерной пары топливного насоса: - dП = 19 мм – диаметр плунжера; - SП = 28 мм – полный ход плунжера; - ΨОТС = 300 – угол наклона отсечной кромки; - ΨВП = 0 - угол наклона наполнительной кромки плунжера; - dН = 5 мм – диаметр наполнительных отверстий плунжерной пары; - iН = 2 – количество наполнительных отверстий плунжерной пары; - dОТС = 5 мм – диаметр отсечных отверстий плунжерной пары; - iОТС = 1 – количество отсечных отверстий плунжерной пары; - FП = 2,834 · 10 -4 м2 - площадь поперечного сечения плунжера - Давление необходимое для поднятия нагнетательного клапана от запирающего конуса: PK = 0.3 МПа; -Объем надплунжерной полости топливного насоса при его нахождении в НМТ : VН = VНП + VВП = 8,218·10-6 + 1·10-6 = 9.218·10-6 м3 ; VНП = FП ·(SП +∆) = 2,834 ·10-4 ·(28+1) = 8,218·10-6 м3 – объем полости над плунжером при его нижнем положении, где ∆ = 1 мм – зазор между торцами плунжера и корпуса нагнетательного клапана; VВП = 1 ·10-6 м3 – объем каналов и вырезов в золотниковой части плунжера; Параметры форсунки: - dИ = 8 мм – диаметр иглы распылителя; - dK = 4,8 мм – диаметр основания запирающего конуса иглы распылителя; - δ = 0,64 – относительная величина дифференциальной площадки иглы распылителя; - δИ = 60 град – угол запирающего конуса иглы распылителя; - dКО = 3 мм – диаметр колодца распылителя; - dР = 0,45 мм – диаметр распыливавающих отверстий; - iР = 8 – количество распыливающих отверстий; - hИ = 0,45 мм – подъем иглы распылителя; - f P = 1.11 мм2 – суммарное проходное сечение распыливающих отверстий; Давление начала впрыскивания РИВ = 28 МПа; Остаточное давление в линии высокого давления РЛО = 3 МПа; Давление топлива в полости низкого давления топливного насоса: P0 = 0.2 МПа; Коэффициент расхода наполнительных отверстий плунжерной пары: μН = 0,8; Коэффициент расхода отсечных отверстий плунжерной пары: μОТС = 0,8; Коэффициент расхода минимального проходного сечения в запирающем конусе распылителя: μЗК = 0,75; Коэффициент расхода распыливающих отверстий распылителя; μP = 0,65; 2.2. Основные неисправности в дизельных двигателях и способы их устранения В процессе работы двигателей поверхности сопряженных деталей постепенно изнашиваются, отчего изменяются первоначальные их размеры, а в некоторых случаях и форма. Это влечет за собой нарушение взаимодействия деталей и возникновение тех или иных неисправностей, которые могут появляться также и в результате нарушения установленных правил ухода за двигателем. Водители работающие на автомобилях с двигателями внутреннего сгорания, должны знать признаки тех или иных неисправностей и уметь быстро их обнаруживать и устранять. При устранении неисправностей необходимо пользоваться соответствующими инструментами и приспособлениями. Если невозможно устранить возникшую неисправность на месте силами обслуживающей бригады, немедленно ставят об этом в известность администрацию для отправки крана в мастерскую или вызывают квалифицированного механика. Рассмотрим основные неисправности дизелей К-740.10 (табл.2) Неисправности и способы их устранения. Таблица 2.

1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||