Востановление и упрочнение. 1. Экологические аспекты ремонтного производства автомобилей. Пути их решения

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

Технология электродуговой металлизации Прежде чем приступить непосредственно к выполнению процесса нанесения покрытия, выполняют ряд подготовительных работ: наматывают на катушки кассетного блока проволоку и заряжают ее в металлизатор, производят регулировку распылительной головки, устанавливают по манометру требуемое давление сжатого воздуха, включают источник питания и устанавливают заданное напряжение. Пуск аппарата производят в следующем порядке: открывают воздушный кран, включают ток и затем подачу проволоки. Качество наносимого покрытия и эффективность процесса во многом зависят от выбранного режима металлизации, основными параметрами которого являются: напряжение на дуге, давление сжатого воздуха, расстояние от металлизатора до поверхности детали, частота вращения детали и скорость перемещения металлизационного аппарата относительно детали. Напряжение на дуге выбирают в зависимости от применяемой проволоки. Давление сжатого воздуха при металлизации должно быть 0,6-0,7 МПа. Покрытие наносят на расстоянии 80-120 мм от металлизатора до поверхности детали. Скорость перемещения металлизатора относительно восстанавливаемой поверхности выбирают такой, чтобы толщина наносимого слоя за один проход не превышала 0,10-0,15 мм. При малых скоростях вращения детали и перемещения металлизатора происходит сильный нагрев покрытия, что приводит к снижению его твердости и износостойкости. При электродуговой металлизации общий нагрев детали не должен превышать 60°С. Чтобы предупредить перегрев покрытия, деталь во время металлизации обдувают сжатым воздухом под давлением 0,05-0,07 МПа; при этом струю воздуха пускают на некотором удалении от пучка летящих на деталь металлических частиц. Температура детали перед нанесением покрытия не должна быть ниже 15°С. Плоские детали рекомендуется металлизировать полосами. Каждая вновь наносимая полоса должна перекрывать предыдущую на треть ее ширины. Для механической обработки нанесенного покрытия необходимо оставлять припуск, величина которого зависит от диаметра восстанавливаемой детали. На обработку алюминиевых покрытий припуск дают несколько большим (на около 0,5 мм). При нанесении покрытий электродуговой металлизацией возможны различные дефекты. Образование неровного бугристого слоя является следствием слишком большой подачи электродной проволоки, недостаточного напряжения или давления сжатого воздуха. Причинами пережога нанесенного слоя металла могут быть повышенные напряжение и сила тока, недостаточная скорость продольного перемещения металлизатора, нанесение слишком толстого слоя покрытия, пониженное давление воздуха. 4. Применение электромеханической обработки при восстановлении деталей. Сущность технологии Электромеханическая обработка (ЭМО) — высокоэффективная технология поверхностного упрочнения концентрированными потоками энергии, основанная на комплексном термодеформационном воздействии при пропускании электрического тока большой плотности (108-109 А/м2) и низкого напряжения (2-6 В) через зону контакта детали и деформирующего электрода-инструмента (ролика или пластины), движущихся во взаимноперпендикулярных направлениях со скоростью V и подачей S.

При этом, в результате выделения большого количества джоулева тепла, происходит высокоскоростной (106°С/с) нагрев локального микрообъема поверхности с одновременным его пластическим деформированием и последующее интенсивное охлаждение (105°С/с) за счет отвода тепла в глубь металла. В результате мощного теплового «удара» на поверхности материала формируется упрочненный «белый слой» — уникальная мартенситная структура (гарденит, наноструктурный мартенсит), обладающая высокой прочностью и износостойкостью.

Назначение Основным назначением ЭМО является обработка поверхностей металлических изделий с целью повышения их эксплуатационных свойств — износостойкости, усталостной прочности, коррозионной стойкости и др., например: повышение износостойкости подвижных сопряжений в 2-6 раз, в зависимости от условий трения и износа; повышение усталостной прочности на 30-70% и долговечности (более чем на порядок) деталей, работающих при циклических нагрузках; повышение контактной выносливости (например, для стали ШХ15 в 1,8-2 раза по сравнению с нитроцементацией). Области применения

Основные преимущества

5. Понятие о производственном и технологическом процессе ремонта автомобилей. Общая схема технологического процесса ремонта. Производственный процесс ремонта машин представляет собой совокупность действий, в результате которых изношенным машинам, агрегатам и узлам, поступающим в ремонт, возвращается работоспособность, утраченная ими в результате длительной эксплуатации. Производственный процесс состоит из ряда технологических процессов ремонта и изготовления деталей, технического контроля, получения, хранения и транспортирования материалов, полуфабрикатов и готовой продукции. Технологический процесс — это часть производственного процесса. Он является совокупностью установленных производственных операций, выполняемых с целью последовательного изменения состояния предмета производства, т. е. приведения машины, агрегата или детали в состояние, удовлетворяющее требованиям технических условий на их ремонт. В качестве примеров технологических процессов можно привести разборочные и сборочные работы, восстановление деталей наплавкой, механической обработкой и др. Условия осуществления производственного процесса зависят от заданной производственной программы ремонтного предприятия и трудоемкости ремонта, определяющих метод и организационную форму проведения ремонта машин и агрегатов. Технологическая ремонтная операция есть часть технологического процесса, который производится над одним или несколькими совместно собираемыми или обрабатываемыми агрегатами, узлами, деталями или целой машиной на одном рабочем месте. При разборочно-сборочных работах часть операции, выполняемой над одним определенным соединением при неизменном инструменте, носит название перехода. Законченная совокупность отдельных движений рабочего в процессе выполнения работы или подготовки к ней называется приемом (часть операции). В качестве примера операции, состоящей из двух переходов, можно привести сборку соединения вала с шариковыми подшипниками. При этом переходами являются напрессовка подшипников на вал и проверка соединения на биение, а приемами — установка на конец вала подшипника, нажатие рычага пресса и др. Технологические процессы, операции и переходы заносят в технологические карты, составляемые при разборке процессов, а приемы в картах не отражаются, так как осуществляются различными рабочими по-разному. Овладение профессией означает, что рабочий в совершенстве знает отдельные приемы и умеет правильно и рационально чередовать их по времени. Основные понятия производственного процесса. Производственный процесс — это совокупность действий людей и орудий производства конкретного предприятия, направленных на изготовление или ремонт (обслуживание) выпускаемых изделий. В ремонтном производстве в результате производственной деятельности работников предприятий восстанавливают исправность, работоспособность объекта или ресурс изделия и его составных частей. Под названием "предприятие" следует подразумевать как специализированные ремонтные мастерские, заводы и т. п., так и ремонтные мастерские хозяйств, являющиеся мастерскими общего назначения (МОН), в крупных хозяйствах - центральными ремонтными мастерскими (ЦРМ). Производственный процесс ремонта машин отражает организацию и последовательность выполнения ряда технологических процессов при участии в этом основных и вспомогательных служб предприятий. Технологический процесс ремонта — это часть производственного процесса, в течение которой происходит количественное или качественное изменение ремонтируемого объекта или его элементов. Так:

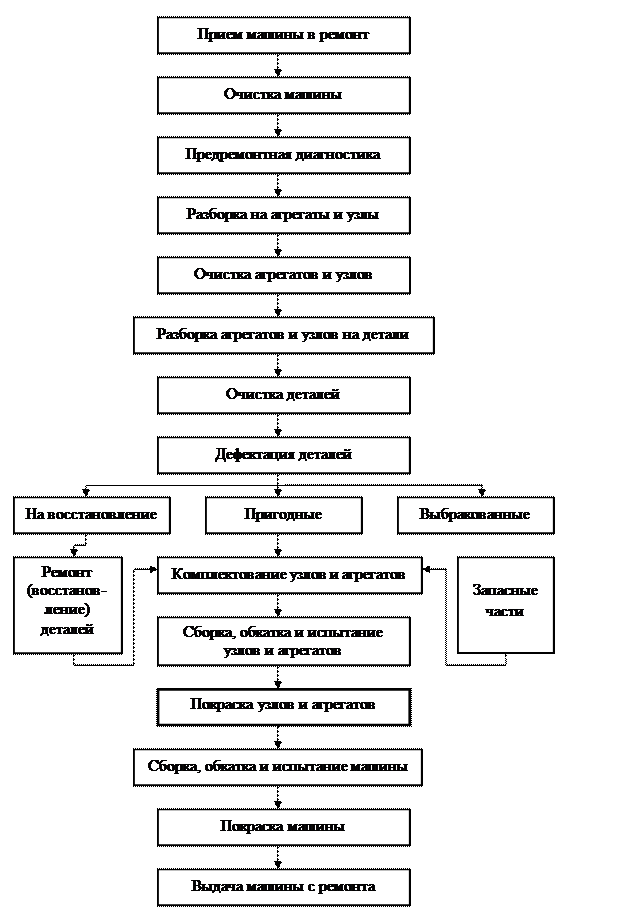

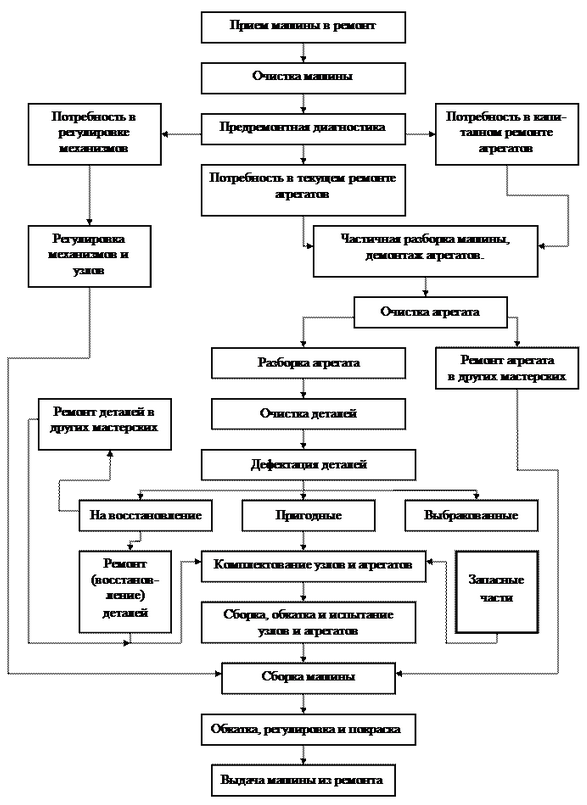

Очевидно, что технологический процесс, в свою очередь, подразделяется на ряд технологических операций, которые включают в себя технологические переходы и другие действия. Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте при ремонте (изготовлении) одной и той же продукции. Например, операция укладки коленчатого вала — часть технологического процесса сборки двигателя, операция наплавки шеек коленчатого вала — часть процесса его восстановления и т. д. Технологическая операция состоит из переходов. Технологический переход — это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения (инструментом, оснасткой и т. п.) и с одними и теми поверхностями деталей, при постоянных технологических режимах. Например, операция заваривания трещины в стальном корпусе может состоять из следующих переходов: - очистка поверхности — сверление ограничивающих отверстий — разделка фаски — регулировка силы сварочного тока — установка электрода — заваривание трещины — удаление шлаковой корки — контроль качества сварочного шва. При этом следует обратить внимание на то, что сварщик, при выполнении каждого, из указанных, переходов использует различный инструмент. На рисунке приведена Типовая схема производственного процесса ремонта сложной машины. Изучая данную схему необходимо отметить то, что в каждом из прямоугольников указан какой либо технологический процесс, который, в свою очередь, можно представить в виде схемы, состоящей из операций. Каждую операцию можно представить в виде схемы, состоящей из отдельных переходов.   6. Ультразвуковая дефектоскопия деталей. Ультразвукова́я дефектоскопи́я — метод, предложенный С. Я. Соколовым в 1928 году и основанный на исследовании процесса распространения ультразвуковых колебаний с частотой 0,5 — 25 МГц в контролируемых изделиях с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля. Принцип работы Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле обычно содержат газ (смесь газов) возникающих вследствие процесса сварки, литья и т. п. И не успевают выйти наружу при затвердевании металла, смесь газов имеет на пять порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное. Разрешающая способность акустического исследования, то есть способность выявлять мелкие дефекты раздельно друг от друга, определяется длиной звуковой волны, которая в свою очередь зависит от частоты ввода акустических колебаний. Чем больше частота, тем меньше длина волны. Эффект возникает из-за того, что при размере препятствия меньше четверти длины волны, отражения колебаний практически не происходит, а доминирует их дифракция. Поэтому, как правило, частоту ультразвука стремятся повышать. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что сокращает возможную область контроля. Практическим компромиссом стали частоты в диапазоне от 0,5 до 10 МГц. Возбуждение и прием ультразвука Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические путём обратного пьезоэлектрического эффекта. Пройдя через контролируемую среду, сигналы попавшие на пьезопластину преобразователя, вследствие прямого пьезоэлектрического эффекта вновь становятся электрическими, которые и регистрируются измерительными цепями. В зависимости от конструкции и подключения, пьезоэлектрические преобразователи могут выполнять роль только излучателя ультразвуковых колебаний или только приёмника, либо совмещать в себе обе функции. Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности. Преимущества Ультразвуковой контроль не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа. Недостатки Использование пьезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать неодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания. Для контроля изделий с внешним диаметром менее 200 мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей — по одному для каждого из направлений. Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля. Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм) из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой. Также затруднен ультразвуковой контроль сварных соединений из разнородных сталей (например аустенитных сталей с перлитными сталями) ввиду крайней неоднородности металла сварного шва и основного металла. |