Востановление и упрочнение. 1. Экологические аспекты ремонтного производства автомобилей. Пути их решения

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

Предремонтное диагностирование — определение технического состояния узлов и агрегатов в момент поступления на ремонт. Задачи технического диагностирования Техническая диагностика является составной частью технического обслуживания. Основной задачей технического диагностирования является обеспечение безопасности, функциональной надёжности и эффективности работы технического объекта, а также сокращение затрат на его техническое обслуживание и уменьшение потерь от простоев в результате отказов и преждевременных выводов в ремонт. Функции диагностирования Диагностирование технических объектов включает в себя следующие функции:

Диагностические параметры Под диагностическими параметрами понимают репрезентативные параметры, по которым можно судить о состоянии объекта. Различают прямые и косвенные диагностические параметры. Первые непосредственно характеризуют состояние объекта, а вторые связаны с прямыми параметрами функциональной зависимостью. При функциональной диагностике объекта в процессе его работы — наряду с отдельно рассматриваемыми параметрами — могут использоваться также как признак состояния функциональные связи (функциональные зависимости) параметров. Методы диагностирования В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования:

Проблемы технической диагностики Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального). При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи:

При проведении технического диагностирования для выявления аномалий выделяют две основные проблемы:

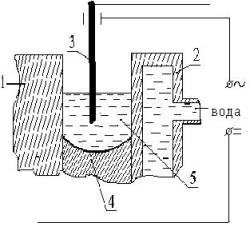

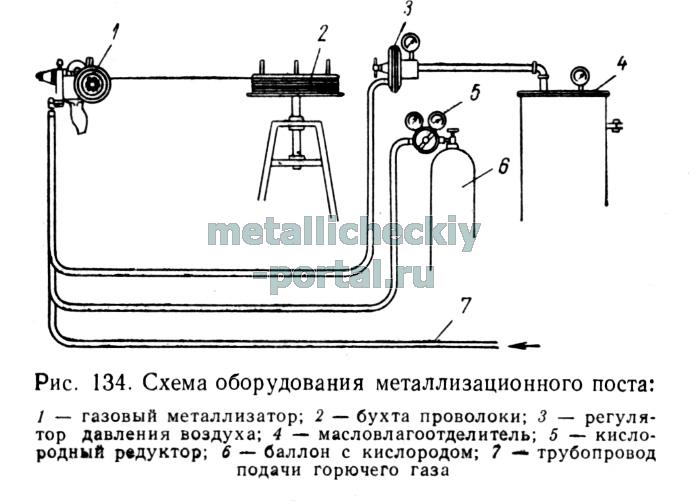

Чем выше вероятность «ложной тревоги», тем меньше вероятность пропуска неисправности, и наоборот. Задача технической диагностики неисправностей состоит в нахождении «золотой середины» между этими двумя проблемами. 10. Сущность и особенности применения электрошлаковой сварки и наплавки. Главная особенность электрошлаковой сварки (наплавки) заключается в том, что сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочных материалов. Ванна расплавленного шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится в верхней части расплава. Этим самым исключается доступ и воздействие окружающей среды на жидкий металл. Кроме того, капли присадочного металла, проходя через шлак, очищаются от вредных примесей и легируются (в случае наличия в шлаке необходимых легирующих компонентов). Сущность электрошлаковой сварки (наплавки) (рис. 5.5) заключается в следующем. В полость, образованную наплавляемой поверхностью 1 и водоохлаждаемым кристаллизатором 2, подается присадочный материал 3. Ток, проходя между электродом и наплавленным металлом 4 через жидкий шлак 5, поддерживает в нем высокую (до 2000 ° С) температуру и электропроводность. Шлак расплавляет подаваемый в него присадочный материал и оплавляет кромки поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленную поверхность.  В качестве присадочного материала в практике используются один или несколько электродов из сварочной проволоки, пластинчатые электроды большого сечения, плавящиеся мундштуки. Наиболее часто находит применение проволока диаметром 3 мм, но можно использовать проволоку и других диаметров. Химический состав электродного металла выбирается в соответствии с составом основного металла. Лучшим вариантом считается такой, при котором металл шва и металл наплавляемого изделия близки по химическому составу и механическим свойствам. Иногда при сварке в шлаковую ванну подаются легирующие компоненты или используется флюс, содержащий такие компоненты. При сварке применяются в основном плавленые флюсы. Лучшими технологическими свойствами для сварки углеродистых и низколегированных сталей обладают следующие марки флюсов АН-8, АН-8М, АН-22. Хорошие результаты при сварке углеродистых сталей дают флюсы марок АН-348В и АН-47. Для сварки легированных сталей повышенной прочности типа 25ХН3МФА, 20Х2М и других используется флюс марки АН-9. Легированные и высоколегированные стали свариваются под флюсом марок АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты при сварке коррозионно-стойких и углеродистых сталей получаются при использовании флюса марки АН-45. Электрошлаковая сварка и наплавка чугуна ведется на флюсах марок АНФ-14, АН- 75. Флюс перед использованием прокаливается при температуре 300–700 ° С в течение 1–2 часов. Наплавленный металл при электрошлаковой сварке формируется с помощью водоохлаждаемых кристаллизаторов или медных подкладок. Часто используются замковые соединения. Рассматриваемый способ сварки (наплавки) обладает целым рядом достоинств: - высокой устойчивостью процесса (мало зависящей от рода тока) и нечувствительностью к кратковременным изменениям тока и даже его прерыванию; - высокой производительностью; - значительной экономичностью процесса (на плавление равного количества электродного металла электроэнергии затрачивается на 15–20% меньше, чем при дуговой сварке); - исключением необходимости подготовки свариваемой или наплавляемой поверхности; - высокой защитой сварочной ванны от воздуха; - возможностью получения за один проход наплавленной поверхности теоретически любой толщины; - возможностью наплавки без особых затруднений из чугуна, цветных металлов и сплавов и других трудносвариваемых материалов. К недостаткам следует отнести: - возможность формирования наплавленных поверхностей только в вертикальном положении; - недопустимость прерывания процесса до окончании сварки; - необходимость изготовления технологической оснастки, формирующей шов; - крупнозернистую структуру металла шва и зоны термического влияния. 11. Восстановление деталей газопламенной металлизацией. Сущность процесса металлизации распылением, в частности газопламенной, заключается в том, что расплавленный металл под воздействием струи сжатого газа (обычно воздуха) распыляется на мелкие частицы, которые, ударяясь о покрываемую поверхность, расплющиваются и сцепляются с ней и между собой, образуя покрытие слоистого строения толщиной от 0,02 мм. Для нанесения покрытий обычно используется проволока диаметром 1-3 мм. При помощи металлизации можно наносить покрытие из различных металлов на металлические, керамические, пластмассовые, деревянные и другие изделия. Основными областями применения металлизации являются: 1) восстановление размеров изношенных деталей машин и механизмов, работающих на истирание (коленчатые и распределительные валы, кулачки, цапфы и т. п.); 2) исправление дефектов черного и цветного литья (трещины, раковины, поры); 3) защита изделий от коррозии путем нанесения покрытий из цинка и алюминия; 4) повышение жаростойкости изделий нанесением покрытия из алюминия (алитирование); 5) нанесение декоративных покрытий; 6) нанесение специальных покрытий, например токопрово-дящих, на диэлектрики с целью последующей пайки и др. В газовых металлизационных аппаратах проволока подается по оси факела пламени, которое концентрически окружено потоком сжатого воздуха. В наиболее горячей части факела, так называемой зоне плавления, проволока расплавляется, а воздушная струя подхватывает и распыляет капли расплавленного металла. Скорость воздушного потока на выходе из сопла аппарата составляет 300-400 м/сек, благодаря чему образующиеся в результате распыления капель мельчайшие частицы металла летят со скоростью до 200 м/сек. Эти частицы, находящиеся в расплавленном или пластичном состоянии, имеют форму шариков диаметром от 0,5 до 30 мк и более. При ударе о напыляемую поверхность частицы расплющиваются, образуя чешуйчатое покрытие с поперечным размером чешуек 10-150 мк при толщине около 2 мк. Образование сцепления между металлом детали и покрытием объясняется в большинстве случаев действием механических сил, но в определенных условиях возможна и приварка частиц наносимого металла к основному. В частности, такая приварка имеет место при нанесении покрытия из молибдена, обладающего высокой температурой плавления (2625° С). Кроме того, в отличие от других металлов и сплавов, окислы молибдена не будут в виде жидкой окисной пленки покрывать летящие частицы металла; при температуре 700-800° С они возгоняются и создают газовую оболочку вокруг частиц. Поэтому при ударе частиц молибдена о поверхность, например стальной детали, они благодаря высокой температуре подплавляют поверхностный слой и привариваются к нему; газовая же оболочка частиц предохраняет их от окисления кислородом воздуха. Эта особенность молибденовых покрытий позволяет наносить их без пескоструйной подготовки поверхности, которая обычно применяется в целях очистки и придания поверхности некоторой шероховатости для улучшения условий сцепления. Химический состав покрытия будет несколько отличаться от химического состава применяемой проволоки, так как распыляемый металл подвергается действию высокотемпературного газового потока пламени и потока воздуха. Вполне закономерным является выгорание и уменьшение содержания элементов, имеющих большое сродство к кислороду (например, С, Мn, Si, Сr) при металлизации стальной проволокой, причем при газовой металлизации выгорание значительно меньше, чем при электрической. Для получения покрытий без окислов перспективной является замена сжатого воздуха азотом или аргоном. Физико-механические свойства покрытия довольно резко отличаются от свойств исходного материала, особенно временное сопротивление при растяжении, сжатии и кручении, а также твердость и модуль упругости. Это объясняется неоднородностью слоя покрытия, наличием в нем окислов и пор. Поэтому металл покрытия нельзя использовать как конструкционный материал для деталей, подверженных воздействию растягивающих и изгибающих условий. Вместе же с основным металлом покрытие работает вполне удовлетворительно, что объясняется тем, что покрытие наряду с низким пределом прочности обладает и малым модулем упругости. Так, например, модуль упругости стального покрытия при растяжении равен 7000 кгс/мм2, т. е. почти в три раза меньше модуля упругости прокатной стали. Напыленный слой снимает часть общей нагрузки с основного металла. Поэтому при одной и той же деформации основания и покрытия напряжения в покрытии будут в Е/Е1 раз меньше, чем в основном металле (Е, - модуль упругости металла основания и напыленного слоя). Следовательно, для напыленного металла с малым модулем упругости создаются как бы облегченные условия работы. Прочность сцепления напыленных частиц с основным материалом при надлежащих условиях выполнения металлизации является вполне достаточной. Важное значение имеет чистота металлизируемой поверхности и ее шероховатость. Кроме способа подготовки поверхности на прочность сцепления влияют: температура поверхности в момент нанесения покрытия, давление сжатого воздуха и расстояние от зоны плавления проволоки до металлизируемой поверхности. Предварительный нагрев подготовленной поверхности до 150- 200° С увеличивает прочность сцепления, так как частицы более продолжительное время находятся в пластическом состоянии, что способствует более плотному и прочному прилеганию их к металлу. Давление сжатого воздуха, при котором достигается наилучшая сцепляемость, составляет 4,5-6 кгс/см2. Расстояние от зоны плавления проволоки до металлизируемой поверхности при нанесении стального покрытия газовым металлизатором должно составлять около 100 мм, а при нанесении антикоррозионных и декоративных покрытий - около 50 мм. Твердость покрытий обычно ниже твердости исходного металла, что объясняется окисными прослойками между частицами покрытия и неоднородностью самого металла покрытия. Для получения стального покрытия заданной твердости используется соответствующая проволока, например низкоуглеродистая для относительно мягких покрытий, среднеуглеродистая - для более твердых. Пористость покрытий является характерным свойством, обусловливающим проницаемость напыленного слоя, что может иметь как положительное, так и отрицательное значение. Например, в антикоррозионных покрытиях пористость вредна, а в покрытиях, работающих на износ в условиях жидкостного и полужидкостного трения, поры играют положительную роль. При недостаточном или временном прекращении подачи смазки заедание металлизированных деталей наступает значительно позже, чем у неметаллизированных, вследствие наличия смазки в порах. Вес поглощаемого масла составляет в среднем от 1 до 1,25% от веса напыленного металла или 8-10% от его объема. Аппаратура для металлизации и технология процесса В настоящее время основное значение в металлизации распылением имеет проволочная металлизация.  Основными узлами проволочных аппаратов являются устройства для подачи проволоки (приводной механизм), для нагрева и плавления проволоки, а также для распыления расплавленного металла сжатым воздухом. Типовыми газовыми металлизационными аппаратами являются МГИ-2-65 (металлизатор газовый, инжекторный) и МГИ-3-65. Эти аппараты снабжены распылительной головкой, работающей по принципу внутрисоплового смешения, а также механизмом подачи проволоки, приводимым в движение воздушной турбиной. Оба аппарата могут работать как на ацетилене, так и на его заменителях. По своему назначению аппарат МГИ-2-65 является универсальным и предназначен для нанесения покрытий как из тугоплавких, так и легкоплавких металлов; аппарат МГИ-3-65 в основном рассчитан для нанесения антикоррозионных покрытий из легкоплавких металлов - цинка и алюминия. Оба металлизатора могут использоваться как для ручных работ, так и для нанесения покрытий на станках. Технология металлизации распылением состоит из следующих основных операций: подготовка проволоки, подготовка поверхности изделия, нанесение слоя покрытия и его обработка после металлизации. Проволока используется как обычных сортов, так и изготовленная специально для этой цели. В частности, для нанесения стального покрытия может использоваться углеродистая проволока общего назначения, а также сварочная по ГОСТу 2246-60. Проволока должна быть чистой, без вмятин и больших неровностей. Жировые загрязнения удаляются промывкой проволоки в бензине, а ржавчина и окалина - пескоструйной обдувкой. Как правило, проволока подается в металлизатор из бухты, уложенной на вертушку. Стальная высокоуглеродистая проволока для устранения жесткости должна подвергаться предварительному отжигу с последующей пескоструйной очисткой от окалины. Подготовка поверхности изделия заключается в очистке от загрязнений соответствующими способами и придании ей некоторой шероховатости для обеспечения достаточной прочности сцепления слоя покрытия с основным металлом. Применяется несколько способов подготовки поверхности после произведенной очистки: пескоструйный (металлическим песком), механический при помощи режущих инструментов, дробеструйный и электрический (электроискровая и электродуговая обработки). Наиболее распространенными являются первые два способа. Пескоструйная подготовка мелких деталей производится в вытяжных шкафах, а деталей средних и больших размеров - в герметически закрывающихся камерах, работа в которых производится в скафандрах, с принудительной подачей в них воздуха для дыхания. Механическая подготовка применяется при нанесении покрытий большой толщины, причем для подготовки плоских деталей применяются строгальные, а для тел вращения - токарные станки. Для тел вращения (оси, валы и др.) обычно применяется нарезание «рваной резьбы» с вибрацией резца, что и дает шероховатость. Иногда производится прикатка вершин такой резьбы с помощью накатки, что еще более увеличивает сцепление покрытия с основным металлом. На телах вращения могут делаться кольцевые выточки. На поверхности плоских деталей прорезаются канавки на строгальных станках глубиной до 0,5-0,6 мм с шагом 1-1,5 мм, причем острые грани должны закругляться. В отдельных случаях применяется насечка участков металлизации зубилом. Дробеструйная подготовка применяется при сравнительно простой форме изделий и большой площади покрываемой поверхности. Электроподготовка используется в случаях, когда другие способы не дают положительных результатов, а именно: для закаленных и цементированных деталей, а также деталей сложной формы и др. К этому способу относятся электродуговая подготовка (возбуждение на короткое время электрических дуг пучком электродов) и электроискровая, или анодномеханическая (снятие слоя металла с поверхности детали искровыми разрядами в среде электролита). Некоторое применение имеет также способ подготовки поверхности с нанесением подслоя молибдена. Этот способ применяется: для закаленных и цементированных деталей (без их отпуска и отжига), трудно-демонтируемых изделий, деталей с небольшим износом (посадочные места под шариковые и роликовые подшипники, внутренние поверхности цилиндров гидравлических прессов и др.). Толщина наносимого слоя молибдена составляет всего 0,05-0,1 мм. Приваривающиеся частицы молибдена обеспечивают хорошую прочность сцепления переходного слоя покрытия, последующие слои которого выполняются другим металлом. Во избежание окисления и загрязнения подготовка поверхности независимо от применяемого способа должна производиться непосредственно перед металлизацией. Техника нанесения покрытия зависит от вида выполняемых работ, формы изделия и способа подготовки поверхности. В качестве примера ниже кратко описывается технология нанесения покрытия при восстановлении изношенных поверхностей. Восстановление металлизацией изношенных поверхностей допускается, как правило, для деталей, не имеющих дефектов механической обработки, а при наличии дефектов - только в случаях, когда деталь не потеряла допустимой прочности. На изношенные детали и детали с дефектами механической обработки, имеющие форму тел вращения, покрытия наносятся на токарных станках, причем металлизатор закрепляется в суппорте станка так, чтобы ось его распылительной головки была перпендикулярна обрабатываемой поверхности. Скорость вращения шпинделя станка и продольная подача суппорта устанавливаются с таким расчетом, чтобы в процессе металлизации деталь не нагревалась выше 60-70° С. Если же происходит нагрев детали выше допустимой температуры, то через каждые 1-2 прохода металлизатора процесс необходимо прерывать для охлаждения поверхности до температуры 20-25: С. Величина припуска на механическую обработку покрытия зависит от диаметра детали и намечаемого вида обработки, например при D < 25 мм припуск на токарную обработку составляет 1 мм на сторону, а на шлифование - 0,3 мм; при D = 100--175 мм припуск соответственно равен 1,6 и 0,5 мм. Детали, работающие на износ в условиях жидкостного и полужидкостного трения, целесообразно металлизировать высокоуглеродистой стальной проволокой. Контроль качества покрытий должен производиться по основным технологическим операциям: при подготовке поверхности, в процессе нанесения покрытия и после механической обработки нанесенного слоя. В производственных условиях качество металлизационного покрытия обычно контролируется по наружному виду в процессе нанесения с выявлением брака до механической обработки. 12. Проектирование технологических процессов восстановления деталей и ремонта сборочных единиц. Использование в процессе ремонта восстановленных деталей позволяет значительно снизить стоимость ремонта. Стоимость восстановления деталей значительно ниже стоимости их изготовления и составляют 10…50 % стоимости новых деталей. Например, при производстве автомобильных деталей расходы на материалы и изготовление заготовок (отливок, поковок, штамповок) составляют 70…75 % их стоимости, а при восстановлении деталей в зависимости от способа восстановления эти затраты составляют 6…8 %, так как заготовкой является сама деталь и при этом обрабатываются только те поверхности, которые имеют дефекты. При этом чем сложнее деталь и, следовательно, чем дороже она в изготовлении, тем ниже относительные затраты на ее восстановление. Технологический процесс (ТП) восстановления деталей – это процесс, содержащий целенаправленные действия по изменению определенного состояния детали с целью восстановления ее эксплуатационных свойств. Исходными данными для разработки технологических процессов восстановления являются:

Возможна разработка единичного ТП для восстановления отдельных деталей, создание типового ТП для восстановления сходных по конструкции деталей. При создании производственных мощностей по восстановлению детали следует ориентироваться на использование типовых ТП, т.к. это обеспечивает широкую номенклатуру восстанавливаемых деталей, и следовательно, более высокую экономическую эффективность производства. Проектирование ТП восстановления осуществляется в несколько этапов: 1. Определение типа производства (единичное, серийное или массовое); 2. Анализ конструкции детали по чертежам и техническим условиям; 3. Выбор технологических баз; 4. Выбор способов восстановления; 5. Составление технологического маршрута детали; 6. Разработка технологических операций; 7.Расчет точности, производительности и экономической эффективности разработанного ТП. Качество ремонта автомобилей и агрегатов зависит от качества восстановления деталей. В настоящее время авторемонтное производство располагает большим спектром способов восстановления, обеспечивающих ресурс восстановленных деталей на уровне 70-80% от ресурса новых деталей. Технологические способы восстановления деталей можно можно представить в виде двух групп: способы наращивания и способы обработки. Восстановление изношенных и поврежденных поверхностей детали чаще всего осуществляется путем наращивания изношенных поверхностей с последующей механической обработкой до требуемых параметров – размеров, шероховатости, формы. К способам наращивания относятся способы, при которых изношенный материал детали компенсируют нанесением других материалов, в том числе и синтетических. К ним относятся сварка и наплавка, напыление, металлизация, пайка, нанесение электролитических металлопокрытий и полимерных материалов. К способам обработки отнесены следующие технологические способы: обработки давлением, слесарно-механическая обработка, электрические способы обработки, упрочняющая обработка и т.д. Способы и примеры способов восстановления приведены ниже. 1. Слесарно-механическая обработка – шабровка, пропиловка, притирка, фрезерование, шлифование, развертываение, прогонка резьбы и т.д. 2. Пластическая деформация – раздача, осадка, обкатывание, раскачивание, правка, вытяжка, высадка, электромеханическая обработка. 3. Сварка (наплавка) – электродуговая, электрошлаковая, под слоем флюса, в среде защитных газов, вибродуговая, плазменная, лучевая (электронная, лазерная), электроконтактная, трением. 4. Газотермическое напыление – электродуговое, газопламенное, высокочастотное, плазменное и детонационное. 5. Пайка – твердыми, мягкими и алюминиевыми припоями. 6. Электролитический – хромирование, железнение, никелирование, меднение. 7. Нанесение синтетических покрытий – газопламенное, под давлением, прессованием. 8. Электрическая обработка – анодно-механическая, электрохимическая, электроконтактная, электроимпульсная. 9. Упрочняющая обработка – термическая, термомеханическая, химико-термическая, поверхностно-пластическим деформированием, суперфинишная. 10. Покраска – пневматическая, безвоздушная, окунанием, струйным обливом, в электроститическом поле. В ряде случаев первоначальную посадку в сопряжениях восстанавливают путем изменения начальных размеров сопрягаемых деталей (способ ремонтных размеров), постановкой дополнительной ремонтной детали, а также способами, основанными на перемещении металла детали к ее изношенной части. Для выбора рационального способа применительно к восстановлению конкретной детали или группе деталей следует знать технологические возможности различных способов и их характерные особенности. Все способы наплавки (за исключением электроконтактной) оказывают значительное термическое влияние на изделие, что приводит к возникновению напряжений и деформаций. Поэтому при использовании наплавки и сварки следует предусмотреть операции по термообработке (отпуску, нормализации) и исправлению формы деталей. Все способы нанесения покрытий снижают сопротивление усталости, поэтому с целью его повышения следует предусмотреть дополнительные различные технологические операции (термообработку, упрочнение), особенно для деталей, работающих в условиях циклических нагрузок. Прочность сцепления покрытий с основным металлом часто оказывает решающую роль при выборе способа восстановления детали. Наибольшей прочностью обладают покрытия, выполненные газовой, электро- и вибродуговой наплавкой и электроискровым нанесением слоя металла. Прочность сцепления металлизационного покрытия с поверхностью основного металла является главным эксплуатационным свойством, определяющим работоспособность восстановленных по этому способу деталей. Прочность сцепления металлизационных покрытий, выполненных на основе стальной электродной проволоки, составляет 50—350 кгс/см2. При выборе способа ремонта деталей учитывают условия работы и величину износа детали, форму, размеры, материал детали и возможность термической обработки, производственные возможности предприятия, себестоимость ремонта. Если деталь можно восстановить с использованием нескольких способов, то следует отдавать предпочтение наиболее экономичному, при котором достигается максимальный межремонтный срок службы детали. Критерием технико-экономической целесообразности восстановления деталей может служить удельная себестоимость ремонта на единицу времени работы детали. Наиболее рациональным будет тот способ ремонта детали, при котором удельная себестоимость на единицу времени работы детали будет иметь наименьшую величину. Для предварительного выбора способа восстановления деталей их можно разделить на десять наиболее характерных групп: I группа — прецизионные пары топливной дизельной аппаратуры. Характерными представителями этой группы являются детали — плунжер и гильза, изготовляемые из сталей ШХ15, ХВГ. Эти детали подвергают термической обработке, после которой твердость достигает 60 ед. по HB. Они имеют относительно небольшие размеры и несложную конфигурацию, а предельный износ составляет десятки микрон. Наиболее рациональным способом восстановления прецизионных пар является гальваническое хромирование или химическое никелирование плунжеров. II группа — цилиндрические стальные детали (валы, оси), имеющие износ посадочных, мест под кольца шариковых и роликовых подшипников. Предельный износ таких деталей не превышает 0,3 мм. Восстанавливают посадочные места валов и осей гальваническим хромированием, осталиванием и электромеханической обработкой. При больших величинах износа используют вибродуговую наплавку. III группа — цилиндрические стальные детали, имеющие предельный износ до 2 мм (оси катков, пальцы рабочих органов, резьбы на концах деталей и другие). Эти детали целесообразно восстанавливать вибродуговой наплавкой. IV группа — цилиндрические стальные детали, имеющие предельный износ более 2 мм (поддерживающие и опорные катки, ведущие и направляющие колеса и другие). Наиболее эффективным способом восстановления таких деталей является автоматическая наплавка под слоем флюса. V группа — стальные и бронзовые детали, износ которых можно компенсировать конструктивным запасом металла самой детали (поршневые пальцы, всасывающие и выпускные клапаны, шестерни, штанги толкателей, втулки, шаровые опоры и другие). Эти детали можно восстанавливать за счет пластического деформирования в горячем или холодном состоянии, VI группа — стальные детали, имеющие местный износ нецилиндрических поверхностей (шлицы, коромысла клапанов, беговые дорожки гусениц и др.). Шлицевые поверхности целесообразно восстанавливать вибродуговой наплавкой, автоматической наплавкой под слоем флюса, а также за счет пластического деформирования. Беговые дорожки гусениц целесообразно восстанавливать автоматической наплавкой под слоем флюса. VII группа — чугунные детали, имеющие местный износ и трещины (головки цилиндров, корпуса водяных насосов, всасывающие и выхлопные коллекторы и другие детали). Такие детали в большинстве случаев ремонтируют газовой наплавкой или сваркой при общем нагреве. VIII группа — чугунные корпусные детали, имеющие трещины и пробоины (блоки цилиндров, корпуса коробок перемены передач, редукторов и мостов, внутренние балансиры, передние брусья тракторов и другие детали). Такие детали ремонтируют электрической или газовой сваркой. Малоответственные места заделывают эпоксидными пастами с наложением заплат из стеклоткани. IX группа — детали из алюминиевых сплавов, имеющие трещины, обломы, пробоины и другие дефекты (головки цилиндров двигателей, корпусные детали механизированного инструмента и другие). Эти детали восстанавливают газовой сваркой с применением присадочных прутков из соответствующих алюминиевых сплавов и специальных флюсов — раскислителей. X группа — пружины, рессоры. Пружины восстанавливают в растянутом состоянии за счет накатки поверхности витков фасонными роликами. Рессорные листы восстанавливают за счет наклепа поверхности стальной дробью. Таким образом, при выборе оптимальной технологии восстановления конкретной номенклатуры деталей необходимо предусмотреть решение комплекса вопросов, отражающих условия производственной деятельности предприятия, его тип, форму организации и учитывающих объем и конструктивно-технологическую классификацию восстановления деталей, транспортные затраты. На данном этапе проектирования ТП необходимо решить следующие задачи:

. 13. Восстановление коленчатых валов. Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советских конструкций дизелей строительной и сельскохозяйственной техники. При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов. 1. Ускоренный износ шеек коленчатого вала. Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может "болтаться" в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Второй причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использования высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются. 2. Задиры на поверхностях шеек коленчатого вала. Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его. В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя. 3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала. Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина - неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами - входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются отдельно от коренных вкладышей. 4. Царапины на поверхностях шеек коленвала. Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно прямая, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло. 5. Биения, прогиб коленчатого вала. Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб до 0,1 мм. Если обнаружен изгиб более 0,1мм, проводится выпрямление коленчатого вала. 6. Отклонение шеек от размера Постепенный износ шеек коленчатого вала - естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер. 7. Трещины коленвала. Трещина коленчатого вала - наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром с простукиванием молоточком. Также примненяются магнитные дефектоскопы. Несмотря на то, что многие фирмы берутся "починить" треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту. 14. Особенности авторемонтного производства. Авторемонтное предприятие (АРП) — организация производящая техническое обслуживание и ремонт подвижного состава сторонних организаций, не имеющих собственной ремонтной базы. К АРП относятся авторемонтные и агрегатно-ремонтные заводы и базы централизованного ремонта узлов агрегатов, авторемонтные мастерские, шиноремонтные мастерские. Бывают двух типов:

В настоящее время на большинстве авторемонтных предприятий внедрён агрегатный метод ремонта автомобилей. |