технологический расчет отбензинивающей колонны мощностью 10 млн т в год по Тевлинской нефти. пример (копия). 1. Характеристика нефти 3 Характеристика нефтепродуктов 5

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

8. Расчет индекса НельсонаИндекс Нельсона – показатель сложности нефтеперерабатывающего завода. Он оценивает уровень вторичной мощности преобразования на НПЗ по отношению к первичной мощности дистилляции. Индекс сложности Нельсона присваивает коэффициент сложности для каждой основной единице оборудования НПЗ на основе его сложности в сравнении с оборудованием по перегонке сырой нефти, которому присваивается коэффициент сложности 1,0. Таблица 31 – Расчет индекса Нельсона

Продолжение таблицы 31

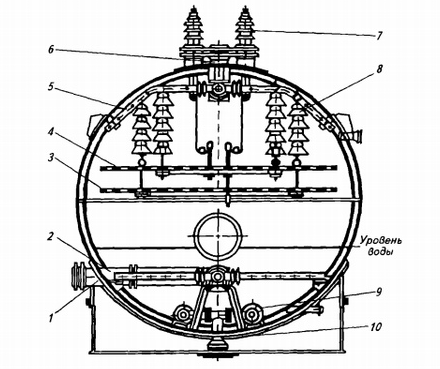

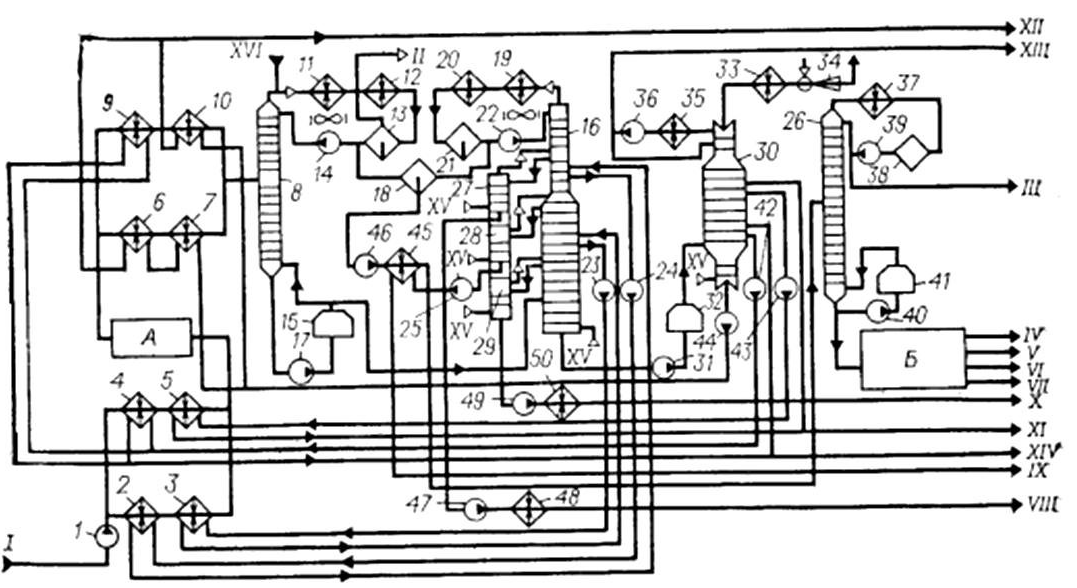

По расчетам индекс Нельсона составил 9,12, что характеризует завод по сложности выше среднего по Европе (7,4). 9. ЭЛОУ-АВТ1. Процесс обессоливания и обезвоживания. Устройство электродегидратора Сырая нефть представляет собой эмульсию, состоящую из диспергированных капель воды с растворенными в ней солями в нефти. Эта эмульсия достаточно устойчивая, благодаря тому, что ее стабилизируют так называемые природные эмульгаторы – смолисто-асфальтеновые вещества, механические примеси. Для разрушения водонефтяных эмульсий необходимо, чтобы глобулы воды укрупнялись и система становилась менее дисперсной. Основные методы воздействия: подогрев эмульсии, введение деэмульгатора, применение электрического поля. Комбинирование этих методов позволяет наиболее эффективно добиться расслоения эмульсии. На этом и основано применение в промышленности электродегидраторов. Оптимальной температурой обезвоживания и обессоливания считается температура 100-120оС, давление поддерживается в интервале 0,6-1,8 МПа во избежание испарения лёгких фракций нефти. Существуют различные конструкции электродегидраторов, различающиеся по форме, габаритам и внутреннему устройству. Независимо от конструкции электрическое поле в них создается между подвешенными примерно на половине высоты аппаратов горизонтальными электродами, к которым подводится высокое напряжение – 33-44 кВ. Расстояние между электродами в зависимости от конструкции аппарата колеблется в пределах 120-400 мм, напряженность электрического поля – в пределах 1-3 кВ/см. Водонефтяную эмульсию вводят либо в зону электрического поля, т.е. в межэлектродное пространство, либо ниже этой зоны под электроды. Обезвоженная нефть выводится из верхней части электродегидратора, выделившаяся из нефти вода - из нижней. В нашей стране эксплуатируется несколько типов электродегидраторов: вертикальные объемом 30 м3; шаровые ЭДШ-600 объемом 600 м3; горизонтальные типа 2ЭГ-160 объемом 160 м3, вошедшие в состав крупных блоков ЭЛОУ на комбинированных установках ЭЛОУ-АТ и ЭЛОУ-АВТ. Основным фактором, лимитирующим производительность электродегидраторов, является линейная скорость подъема нефти. Скорость движения нефти вверх не должна превышать скорость оседания диспергированных в ней капель, поскольку в противном случае они будут увлекаться потоком нефти и вместе с ней уходить в верхнюю часть электродегидратора. Обычно линейная скорость движения нефти в токе электродов составляет 7-8 м/ч. На рисунке 2 представлен поперечный разрез горизонтального электродегидратора типа 1ЭГ-160.  Рисунок 2 - Горизонтальный электродегидратор: 1 – штуцер ввода сырья; 2 – нижний распределитель; 3 – нижний электрод; 4 – верхний электрод; 5 – верхний сборник обессоленной нефти; 6 – штуцер вывода обессоленной нефти; 7 – штуцер проходного изолятора; 8 – подвесной изолятор; 9 – дренажный коллектор; 10 – штуцер вывод солёной воды. Нефтяная эмульсия поступает в аппарат через распределитель-маточник, расположенный горизонтально в нижней части аппарата по всей его длине. Нефть движется вверх через слой отстоявшейся воды и перемещается все выше, проходя сначала зону слабого электрического поля - между нижним электродом и зеркалом воды, затем через зону сильного электрического поля между двумя электродами и, наконец, через зону между верхним электродом и расположенным вверху маточником сбора обработанной нефти. Благодаря расположению и конструкции ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата. Основная масса содержащейся в нефти воды выделяется в пространстве под нижним электродом. Остальная часть воды, находящейся в нефти в виде мельчайших капелек, выделяется из нее в зоне между электродами. 2. Первичная перегонка нефти Первичная перегонка нефти в настоящее время осуществляется на трубчатых установках, которые пришли на смену кубовым установкам и кубовым батареям. При перегонке нефти на трубчатых установках, работающих при атмосферном давлении (установки АТ) из нефти выделяют светлые нефтяные фракции – бензиновую, керосиновую и дизельную (легкую газойлевую). Остатком от перегонки является мазут – продукт с температурой начала кипения 300 – 360˚С. Если продолжать вести перегонку при атмосферном давлении, то при температуре выше 380 – 400˚С начинается крекинг и молекулы углеводородов распадаются. Чтобы этого не происходило, необходимо снижать давление, и в дальнейшем перегонку проводят под вакуумом. Остаточное давление в вакуумных колоннах составляет 3 – 5 кПа (15 – 40 мм рт. ст.). Такие установки в промышленности называют вакуумными трубчатыми установками (ВТ). При вакуумной перегонке мазут разделяется на вакуумные дистиллятные фракции, выкипающие в пределах 350 – 500 ÷ 540˚С и на высоковязкий остаток с температурой начала кипения 500 – 540˚С, который называется гудроном. На большинстве современных НПЗ атмосферную перегонку нефти и вакуумную перегонку мазута проводят на одной установке (установка АВТ). 3. Принципиальная технологическая схема установки ЭЛОУ-АВТ Технологическая схема установки ЭЛОУ-АВТ представлена в приложении 2. Нефть подается насосом 1 и делится на 2 потока. Первый поток проходит теплообменник 2, в котором нагревается верхним циркуляционным орошением основной атмосферной колонны 16. Затем проходит теплообменник 3, где нагревается за счет нижнего циркуляционного орошения основной атмосферной колонны 16. Второй поток прокачивается через теплообменник 4, где нагревается нижним циркуляционным орошением вакуумной колонны 30, после чего поступает в теплообменник 5, где нагревается за счет среднего циркуляционного орошения вакуумной колонны 30. Затем потоки объединяются и поступают в блок электродегидраторов. Потом отбензиненная нефть делится на два потока. Первый проходит через теплообменники 6 и 7, где нагревается за счет гудрона, поступающего из вакуумной колонны 30. Второй поток проходит через теплообменник 9, где нагревается нижним циркуляционным орошением вакуумной колонны 30, и теплообменник 10, где нагревается гудроном, поступающим из вакуумной колонны 30. Обезвоженная и обессоленная нефть, нагретая до температуры 220оС, поступает в середину отбензинивающей колонны 8. С верха колонны 8 выходят пары бензиновой фракции и углеводородные газы. К ним добавляется ингибитор коррозии, после чего они поступают в аппарат воздушного охлаждения (АВО) 11, далее в холодильник 12 и сепаратор 13. Сверху из сепаратора уходят углеводородные газы, снизу – бензиновая фракция, часть из которой насосом 14 возвращается наверх колоны 8 в виде орошения, а часть направляется в емкость 18. Отбензиненная нефть с низа колоны 8 насосом 17 подается в печь 15, после чего часть возвращается вниз колоны 8 в виде горячей струи, а часть подается в низ основной атмосферной колонны 16. Так же в нижнюю часть основной атмосферной колонны для снижения парциального давления нефтепродуктов подается водяной пар (под нижнюю тарелку). С верха уходят пары бензиновой фракции, которая проходит АВО 19, холодильник 20 и собирается в емкости 21, из которой она частично насосом 22 возвращается в колонну 16, а частично подается в емкость 18. Из емкости 18 насосом 46 подается в теплообменник 45, в котором нагревается за счет тепла легкой дизельной фракции. Далее поступает в стабилизационную колонну 26. С верха колонны 26 уходит головка стабилизации, которая проходит холодильник 37 и собирается в емкости 38, откуда насосом 39 частично возвращается в верхнюю часть колонны 26 в виде орошения, а балансовое количество выводится из установки. С низа колонны 26 уходит стабильный бензин, часть из которого насосом 40 подается в печь 41 и подается в виде горячей струи в низ колонны 26, а балансовое количество подается на блок вторичной перегонки бензина, откуда уходят узкие бензиновые фракции. Из колонны 16 отбираются 3 боковых погона в выносных колоннах 27,28,29: верхний – керосиновая фракция, средний – лёгкая дизельная фракция, нижняя – тяжелая дизельная фракция. Под нижнюю тарелку каждой колонны подается водяной пар. Керосиновая фракция из колонны 27 насосом 47 прокачивается через холодильник 48 и выводится с установки. Легкая дизельная фракция из колонны 29 насосом 25 прокачивается через теплообменник 45, в котором охлаждается, нагревая нестабильный бензин, после чего выводится с установки. Тяжелая дизельная фракция насосом 49 прокачивается через холодильник 50 и выводится с установки. Остаток атмосферной перегонки - мазут насосом 31 подается в печь 32, затем в нижнюю часть вакуумной колонны 30, под нижнюю тарелку которой подается водяной пар. С верха 30 выходят водяные пары, газы разложения, воздух и некоторое количество нефтепродукта (дизельной фракции), которые поступают в конденсатор 33. Не сконденсировавшиеся газы отсасываются многоступенчатым эжектором 34. Верхнее циркуляционное орошение через холодильник 35 насосом 36 частично возвращается в верхнюю часть колоны 30, а балансовое количество выводится с установки (дизельная фракция). Среднее циркуляционное орошение насосом 43 частично подогревает нефть в теплообменнике 5 и возвращается в колонну 30, а балансовое количество выводится с установки (фракция 350-500оС). Нижнее циркуляционное орошение насосом 42 прокачивается через теплообменники 4 и 9 и возвращается в колонну 30, а балансовое количество выводится с установки (вакуумный газойль). Остаток вакуумной перегонки – гудрон – насосом 44 прокачивается через теплообменники 6,7,10 и выводится с установки. ЗаключениеЦелью работы была разработка схемы завода мощностью 12 млн. т/год для обеспечения переработки Жигулевской нефти с максимальным выходом автомобильных бензинов. Выход бензина составил 41,66%, что можно назвать хорошим результатом глубокой переработки нефти. Также было обеспечено товарное разнообразие бензинов, а именно, производство продукции с различными октановыми числами. Помимо бензина, завод также производит дизельное топливо, серу, а также сухой газ и котельное топливо на нужды завода. Также, была описана установка ЭЛОУ-АВТ, принцип ее работы, процессы обезвоживания и обессоливания нефти, а также работа ректификационных установок. Список литературы1. Технология переработки нефти. Ч.1. Первичная переработка нефти / Под редакцией Глаголевой О.Ф., Капустина В.М. – М.: Химия, КолосС, 2005 г. 370 с. 2. Лазарева И. С. Олейникова А.П. Нефти СССР. Справочник. Том 2. Нефти среднего и нижнего Поволжья. Химия, Москва, 1972 г., 392 стр. 3. Капустин В.М., Рудин М.Г., Кудинов А.М. Основы проектирования нефтеперерабатывающих и нефтехимических предприятий. М.: Химия (РГУ нефти и газа им. Губкина), 2012. - 440 с. 4. Гуреев А.А., Капустин В.М. Технология переработки нефти. Ч.2. Деструктивные процессы. Колос, Москва, 2007 г., 334 стр Приложение 1 – Поточная схема завода Н2S  Приложение 2 – Принципиальная технологическая схему установки ЭЛОУ-АВТ 1, 14, 17, 22-25, 31, 36, 39, 40, 42-44, 46, 47, 49 – насосы; 2-7, 9, 10, 45 – теплообменники; 8, 16, 26-30 – колонны; 11, 12, 19, 20, 33, 37 – конденсаторы-холодильники; 13, 18, 21, 38 – ёмкости; 15, 32, 41 – трубчатые печи; 34 – эжектор; 35, 48, 50 – холодильники; А – блок электродегидраторов; Б – блок вторичной перегонки бензина; I – нефть, II – газ; III – головка стабилизации; IV-VII – узкие бензиновые фракции; VIII – фракция 180-230оС; IX – фракция 230-280оС; X – фракция 280-350оС; XI – фракция 350-500оС; XII – гудрон; XII – фракция ниже 350оС; XIV – фракция выше 400оС; XV – водяной пар; XVI – ингибитор коррозии. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||