организация перевозок. Организация перевозок. 1 Исходная информация

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

1 Исходная информация 1 Исходная информацияТаблица 1 – Задание на перевозки

Таблица 2 – Исходная информация для расчётов

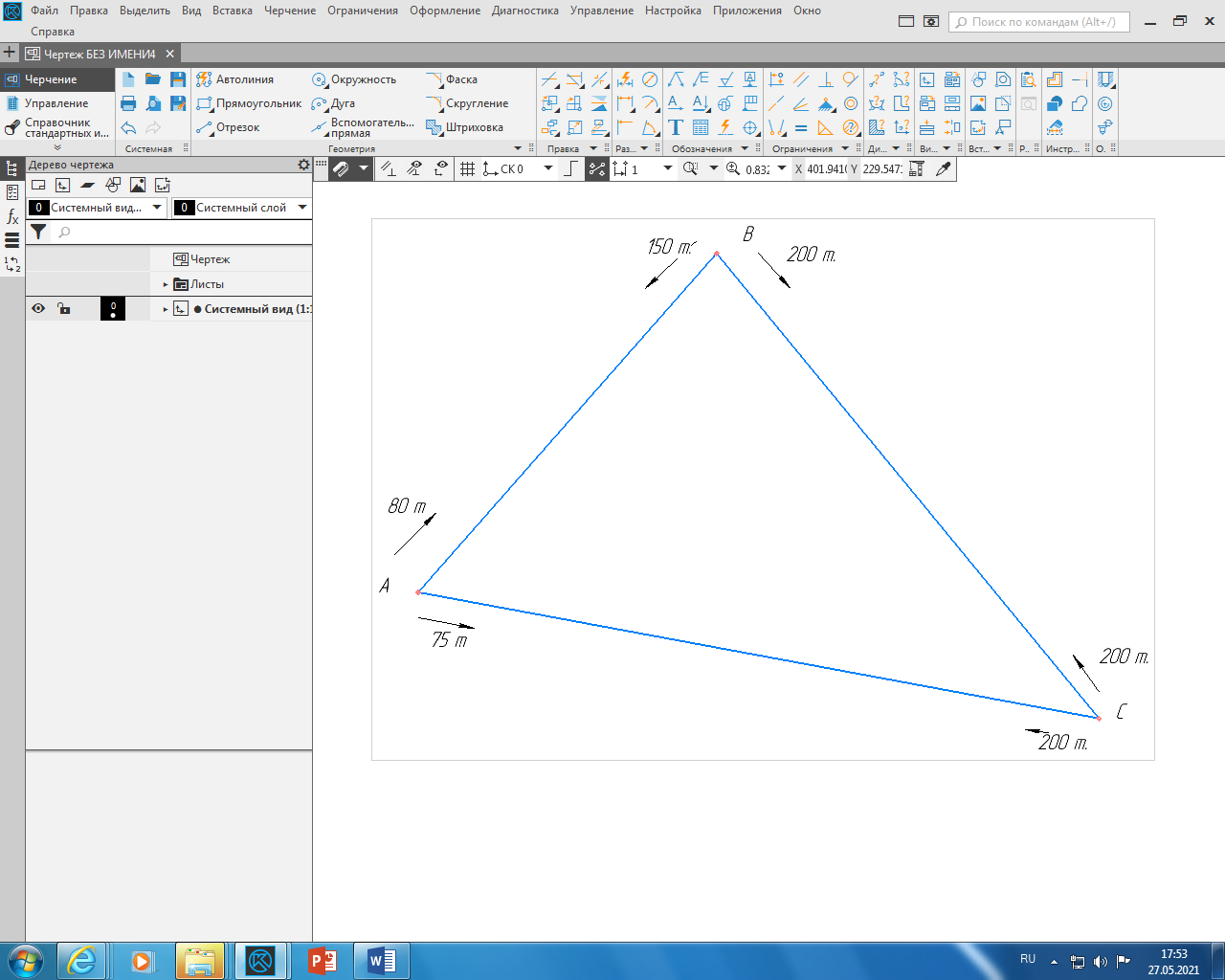

2 Содержание технологических расчётов 2.1 Выбор погрузочных и разгрузочных механизмов 2.1.1 Общие положения Погрузочные и разгрузочные механизмы выбираются для каждого пункта погрузки грузов в зависимости от класса грузов и грузоподъёмности автомобиля (автопоезда). Для погрузки навалочных грузов могут быть использованы экскаваторы (глина, песок, щебень и т.п.), скребковые и ковшовые транспортёры (зерно и т.п. грузы). При разгрузки навалочных грузов из бортовых автомобилей используются опрокидыватели, бульдозерные лопаты и т.п. средства. Для погрузки используем экскаватор.  2.1.2 Подсчёт производительности погрузочного (разгрузочного) механизма 2.1.2 Подсчёт производительности погрузочного (разгрузочного) механизмаРасчётная (необходимая) производительность погрузочного (разгрузочного) механизма (Wмп(р), т/ч) подсчитывается по формуле  где qн - номинальная грузоподъёмность автомобиля, т; γ - коэффициент использования грузоподъёмности; tп(р)п - нормативное время простоя под погрузкой (разгрузкой), ч. Нормативное время (tп(р)п, ч) принимается в соответствии с грузоподъёмностью автомобиля (приложение Б методического руководства); принимаем для мела в кусках, мела порошкового и фенопласта tп(р)п = 0,13 ч.     Схема размещения пунктов погрузки и разгрузки показана на рисунке 1. Схема размещения пунктов погрузки и разгрузки показана на рисунке 1.  Рисунок 1 – Схема размещения пунктов погрузки и разгрузки грузов 2.1.3 Выбор погрузочных и разгрузочных механизмов Необходимо подобрать погрузочное средство (приложение Б методического руководства) так, чтобы их эксплуатационная производительность была на 20-30 % больше производительности подсчитанной по нормативам простоя Wмп(р). Эксплуатационная производительность экскаватора (Wэ, т/ч) подсчитывается по формуле  где tц - время цикла работы экскаватора, с; Vэ - ёмкость ковша экскаватора, м³; P - объёмная масса груза, т/ м³; Кz - коэффициент использования грузоподъёмности погрузочного механизма, Кz = 0,7-1,0; Кв - коэффициент использования времени погрузочного механизма, Кв = 0,8 – 0,95. Для пункта А, где загружаем мел в кусках выбираем универсальный на гусеничном ходу экскаватор Э-4321 (приложение Б методического руководства). Ёмкость ковша 1 м³.  Для пункта Б, где загружаем мел в порошке навалом выбираем универсальный на гусеничном ходу экскаватор Э-4321 (приложение Б методического руководства). Ёмкость ковша 1 м³.  Для пункта В, где загружаем фенопласт выбираем универсальный на гусеничном ходу экскаватор Э-1252Б (приложение Б методического руководства). Ёмкость ковша 1,25 м³.  2.2 Выбор маршрутов движения автомобилей 2.2.1 Общие положения В курсовой работе необходимо наметить три варианта маршрутов. Из трёх возможных вариантов маршрутов выбрать наиболее рациональный, т.е. такой, который позволит получить наименьший холостой пробег автомобилей (автопоездов) по всем маршрутам. 2.2.2 Количество ездок по направлениям перевозок Количество ездок по  му направлению (nеi) определяется по формуле му направлению (nеi) определяется по формуле где Qi - объём перевозок в  м направлении, т; м направлении, т;Результаты расчётов сводим в таблицу 3. Таблица 3 – Расчёт количества ездок для перевозки грузов

2.2.3 Составление вариантов маршрутов движения Таблица 4 – Распределение объёма перевозок и количества ездок по маршрутам и вариантам

Продолжение таблицы 4

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||