СВАРКА ЗВАРЮВАННЯ ДИПЛОМ УЧИЛИЩЕ. 1 Історія розвитку зварювального варибництва та нові технології в Україні

Скачать 489.33 Kb. Скачать 489.33 Kb.

|

|

ЗМІСТ Вступ 1.1. Історія розвитку зварювального варибництва та нові технології в Україні 1.2. Описання індивідуального завдання ІІ. Технологічна частина. 2.1. Вибір способу зварювання 2.2. Підготовка металу до зварювання 2.3. Складання деталей до зварювання 2.4. Контроль якості підготовки і складання деталей до зварювання 2.5. Інструкції з обслуговування обладнання ІІІ. Заключна частина 3.1. Охорона праці при електрозварювальних роботах і безпека життєдіяльності Висновок Використана література Вступ Зварювання є одним із основних технологічних процесів виготовлення та ремонту виробів у різних галузях промисловості, будівництва й транспорту. Без зварювання неможливе виробництво автомобілів, кораблів, літаків, мостів, котлів, турбін, реакторів та інших конструкцій. Зварювання дозволило створити принципово нові конструкції машин внести корінні зміни в конструкцію й технологію виробництва. Порівняно з іншими способами виготовлення конструкцій зварні є легшими та дешевшими. При цьому економія металу становить від 10 до 50%. За допомогою зварювання одержують нероз’ємні з’єднання майже всіх металів і сплавів різної товщини від сотих часток міліметра до декількох метрів. Поряд з традиційними конструкційними сталями зварюють спеціальні сталі та сплави на основі титану, цирконію, молібдену, ніобію й інших матеріалів, а також різнорідні матеріали. Суттєво розширились умови проведення зварювальних робіт. Електричне зварювання виконують в умовах високих температур, радіації, в глибокому вакуумі, під водою, в умовах невагомості. Швидкими темпами освоюються нові види зварювання: електронно-промислове, світлове, дифузійне, ультразвукове, електромагнітне, лазерне та ін. Розширились можливості дугового й контактного зварювання. Для підвищення якості продукції та продуктивності праці у зварювальне виробництво слід широко впроваджувати останні досягнення науки й техніки. Розроблені й серійно випускаються нові конструкції джерел живлення дуги, обладнання для механізованих способів зварювання, складально-зварні пристосування.Досягнення в галузі механізації та автоматизації зварювальних процесів, використання останніх досягнень зварювальної технології й техніки зумовило корінні зміни в технології виготовлення кораблів, пресів, прокатних станків, котлів, нафтової апаратури, труб та інших зварних конструкцій. При відновленні спрацьованих деталей машин і механізмів, а також при виготовленні нових деталей із зносостійкою поверхнею широко використовуються різні механізовані способи наплавлення. Запровадження нових способів зварювання, в т. ч. у середовищі захисних газів, під флюсом, електрошлакового тощо, дозволяє вирішити проблему широкого використання в промисловості зварних виробів із деталями і складальними одиницями із спеціальних сталей, кольорових металів та їх сплавів. Промисловість України випускає значну кількість різних марок електродів для дугового зварювання конструкцій із вуглецевих, легованих, жароміцних, тепло, корозіє-жаростійких та інших сталей. Випускаються також електроди для відновлювального зносостійкого наплавлення різних сталей, для зварювання і наплавлення чавуну й кольорових металів. Головною вимогою до зварювання є висока якість з’єднань, тобто досягнення необхідних механічних властивостей шва і зварного з’єднання при відсутності них дефектів. Одержання необхідних механічних властивостей і запобігання виникненню дефектів забезпечується правильним вибором технології зварювання, що в свою чергу залежить від підготовки деталей до зварювання, хімічного складу та якості матеріалів справності обладнання, а також кваліфікації зварника. Розвиток зварювального виробництва, впровадження прогресивних способів зварювання підвищують вимоги щодо рівня підготовки зварників. Підвищення теоретичних знань і практичних навичок у роботі, засвоєння нових методів і прийомів зварювання робітниками при сучасному рівні виробництва є одним із основних завдань освоєння й впровадження у виробництво досягнень науки і техніки в галузі зварювання.Особливо великий вклад у розвиток вітчизняної зварювальної науки і техніки вніс Інститут електрозварювання ім. Є.О. Патона. 1.1. Історія розвитку зварювального варибництва та нові технології в Україні Зварювання – це один із найпоширеніших технологічних процесів з’єднання матеріалів. Використання зварювання у всіх галузях народного господарства дозволяє виготовляти високотехнологічні конструкції, забезпечує короткий термін їх виготовлення й ремонту при значній економії часу та металу. Історія електричного зварювання бере свій початок в XIX ст. У 1802 російський вчений В.В. Петров відкрив явище електричної дуги і вказав на можливість її використання для розплавлення металів. Але тільки в 1882 р. російський інженер Н.Н. Бенардос відкрив спосіб електродугового зварювання неплавким вугільним електродом і запропонував конституції простих зварювальних автоматів. У 1888 р. російський інженер Н.Г. Слав’янов запропонував виконувати зварювання плавким електродом. Він першим у світі виготовив зварювальний генератор, створив автоматичний регулятор дожин дуги і розробив металургійні основи зварювання. Широке промислове застосування і розвиток зварювання почалося в 30-ті роки ХХ ст. З’явились нові види зварювання: електрошлакове, під шаром флюсу, у вуглекислому газі, електронно-променеве, підводне. У 1924-1935 рр. використовувались електроди без покриття або з тонким іонізуючим покриттям. З 1935-1939 рр. почали широко використовувати зварювання на базі електродів з товстим покриттям і стрижнів із легованих сталей. У 1939 р. під керівництвом академіка АН УРСР Євгена Оскаровича Патона були запроваджені автоматичне та напівавтоматичне зварювання під шаром флюсу. З 1948 р. промислове застосування отримав спосіб дугового зварювання в інертних захисних газах. На початку 50-х років ХХ ст. під керівництвом академіка Бориса Євгеновича Патона в Інституті електрозварювання ім. Є.О. Патона було розроблене електрошлакове зварювання. У 1950-1952 рр. впроваджене зварювання сталей у середовищі вуглекислого газу. Істотно розширилися умови проведення зварювальних робіт. Поряд із звичайними умовами зварювання виконують в умовах високих температур, радіації, під водою, в глибокому вакуумі, в умовах невагомості. Швидкими темпами впроваджуються нові види зварювання: лазерну, електронно-променеве, іонне, світлове, дифузійне, ультразвукове, електромагнітне, вибухове, істотно розширюються можливості дугового та контактного зварювання. Радянський Союз вперше виконав дослід по зварюванні в космічному просторі: в 1969 р. на борту космічного корабля «Союз-6» Валерій Куба сов за допомогою установки «Вулкан» провів автоматичну електронно-променеве і дугове зварювання та різання металів в космосі. В 1984 р. на борту космічного корабля «Салют-7» Світланою Савіцькою і Володимиром Джанібековим виконали ручне зварювання, різання, пайку і наплавлення металів в відкритому космосі. Зварювальне виробництво являється самостійно галузі в машинобудівній промисловості і для його подальшого розвитку необхідні рішення цілого ряду питань, таких, як розробка нових зварювальних машин, апаратів, матеріалів. Великий вклад в теоретичні розробки зварювальних процесів внесли радянські вчені: К.В. Любавський, Н.Н. Рикали, Є.О. Патон, В.П. Нікітін та інші. Головною організацією по зварці в Радянському Союзі був інститут і промислових підприємств в області зварювального виробництва. Сучасний стан зварювального виробництва України характеризується наявністю значних потужностей з випуску зварних конструкцій , зварювальних матеріалів й обладнання. У третьому тисячолітті зварювання – один з провідних технологічних процесів. До 2/3 світового споживання сталевого прокату йде на виробництво зварних конструкцій. Практично зварюють майже всі метали на землі, в морських глибинах і в космосі. Маса зварюваних конструкцій становить від частки грама до сотень і тисяч тонн. 1.2. Описання індивідуального завдання Зварювання – це процес одержання нероз’ємного з’єднання шляхом встановлення міжатомних зв’язків між зварюваними частинами при їх місцевому або загальному нагріванні, пластичною деформацією або їх спільною дією. Залежно від виду енергії зварювання поділяють на три класи: Термічний Термомеханічний Механічний До термічного класу належать види зварювання за допомогою плавлення, в яких для розплавлення металу використовують теплову енергію: дугове зварювання – нагрівання здійснюється електричною дугою; плазмове зварювання – нагрівання здійснюється стиснутою дугою; газове зварювання – нагрівання здійснюється полум’ям газів; електрошлакове зварювання – для нагрівання використовують тепло, яке виділяється при проходженні електричного струму через розплавлений електропровідний шлак; електрично-променеве зварювання – для нагрівання використовують теплоелектричного променя, яке виділяється за рахунок бомбардування зони зварювання направленим потоком електронів; лазерне зварювання – розплавлення здійснюється енергією світлового променя, одержаного від оптичного квантового генератора; термічне зварювання – використовується тепло, утворене в результаті спалювання термічного порошку, який складається з суміші алюмінію та оксиду заліза. До термомеханічного класу належать види зварювання, в яких використовується теплова енергія й тиск: контактне зварювання – із використанням тиску та нагрівання при проходженні електричного струму через контактні поверхні; дифузійне зварювання проходить через взаємну дифузію атомів контактних поверхонь при тривалому впливі підвищеної температури і незначній пластичній деформації; пресове зварювання – нагрівання здійснюється полум’ям газів (газопресове зварювання), дугою (дугопресове зварювання), електрошлаковим процесом (шлакопроцесове зварювання), індукційним нагріванням (індукційно-пресове зварювання), термітом (терміто-пресове зварювання). До механічного класу належить зварювання, яке виконується з використанням механічної енергії й тиску: ультразвукове зварювання – тиск створюється ультразвуковими коливаннями; холодне зварювання – використовується тиск при значній пластичній деформації без нагрівання; зварювання вибухом відбувається в результаті викликаного вибухом удару швидко рухомих частин; зварювання тертям відбувається в результаті стискання і нагрівання зварюваних деталей за рахунок тертя при їх обертанні; імпульсно-магнітне – тиск електрода підсилюється імпульсно магнітним полем, завдяки чому подача електрода в період стискання прискорюється настільки, що набирає ударного характеру. Заготовки для виготовлення зварного вузла виготовляються із вуглецевої конструкційної сталі Б Ст 0,8. Залежно від способу виготовлення виробу та висунутих до нього вимог вуглецеві конструкційні сталі поділяються на сталі звичайної якості та якісні. У сталях звичайної якості кількість шкідливих домішок збільшена (сірка до 0,06%, фосфору – до 0,08%). Сталі вуглецеві звичайної якості бувають гарячокатаними (прокат сортований фасований, товстолистовий, тонколистовий і широкополосний) і холоднокатаними (тонколистова сталь). З підвищенням номера сталі зростає поріг міцності і текучості та знижується пластичність. До сталей призначених для зварних робіт, важливо низька чутливість до термічного “старіння”. Сталь звичайної якості призначається для виготовлення будівельних конструкцій, арматури, деталей машин, які не несуть підвищених навантажень. При цьому сталі групи А призначені для виробів, які при виготовленні не піддаються гарячій обробці (зварці, куванню), сталі групи Б – для виробів з використанням гарячої обробки (в цьому випадку необхідно знати хімічний склад сталі для визначення режимів гарячої обробки). Сталі групи В широко використовуються для виготовлення зварних конструкцій, при розрахунку яких важливо знати її механічні властивості.

ІІ. Технологічна частина. 2.1. Вибір способу зварювання Сталь марки Ст 0,8належить до ІІ групи і зварювання таких сталей проводиться з відповідними обстеженнями у вузькому інтервалі теплових режимів і обмеженою температурою оточуючого повітря, щоб при зварюванні не утворювались тріщини. Зварювання сталі Ст.4 необхідно виконувати з відносно низькими швидкостями охолодження металу та шва. Тріщини можуть виникнути в наплавленому металі, тоді як в зоні термічного впливу їх як правило не буває. Високу стійкість металу шва проти тріщин забезпечують електроди УОТ-13/45, УОНІ-13/55, АНО-7; АНО-8. Для зварювання опори вибираєм слідуючи електроди Е46А, по ГОСТ 94-67-75 марки УОНІ 13/45 діаметром 4,0 мм для зварювання вуглецевих деталей з товщиною покриття Д. другої групи. Під режимом зварювання розуміють сукупність показників та умови процесу зварювання. При ручній дуговій зварці основними показниками режиму є діаметр електроду, величина струму, рід і полярність. Вибір діаметру електрода при зварюванні в нижньому положенні проводять відповідно слідуючи даним показників.

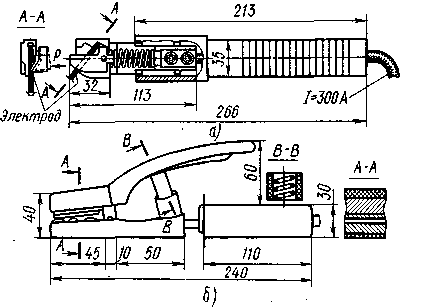

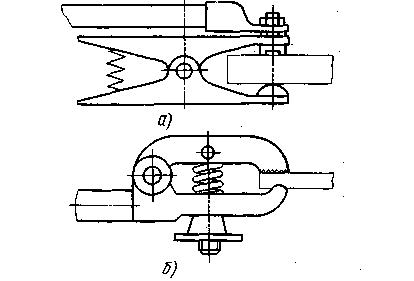

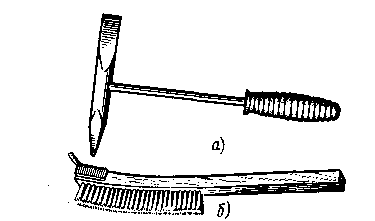

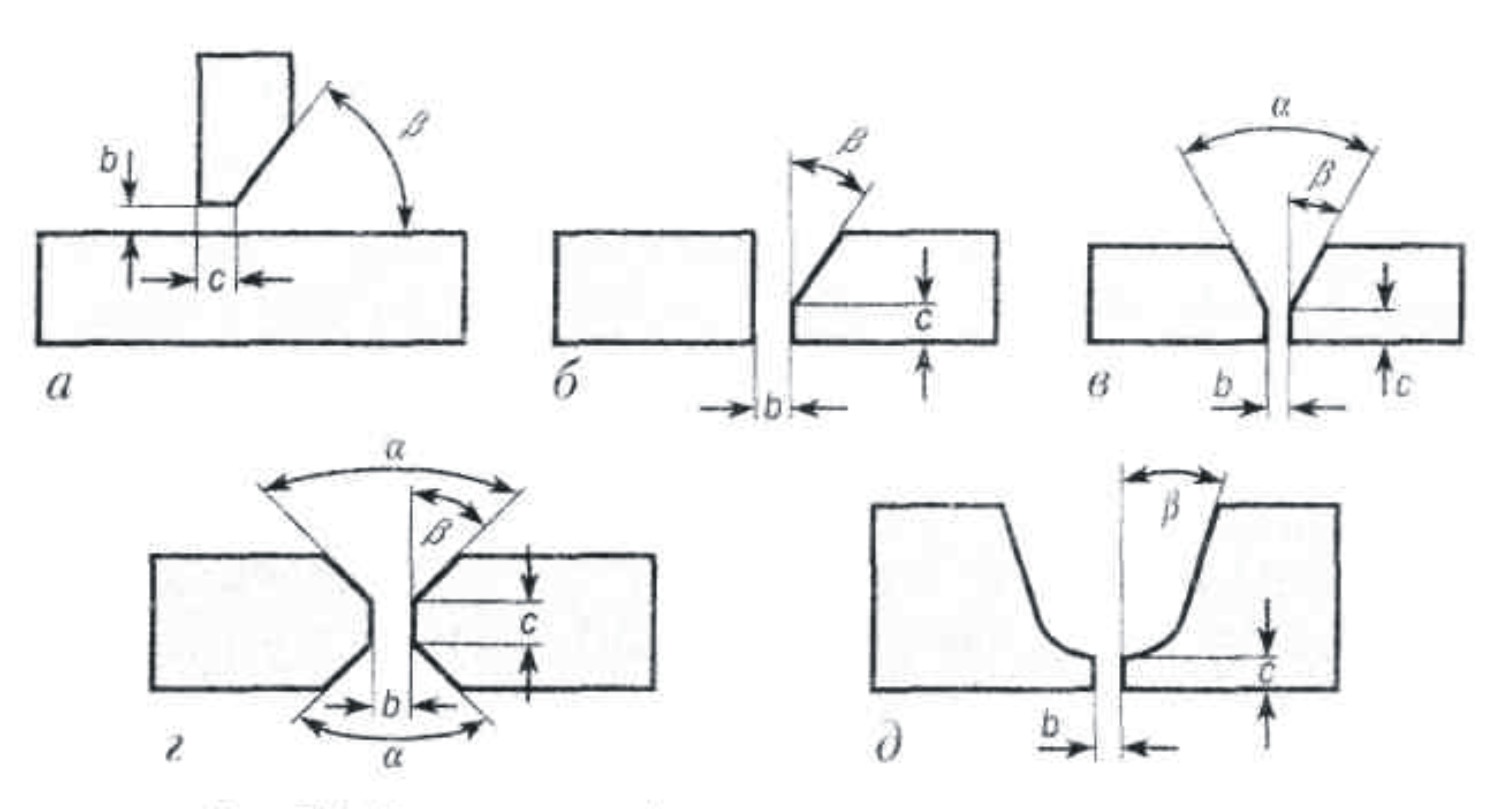

При зварюванні у вертикальному положенні не слід вибирати електроди у яких діаметр більше 5 мм, при зварюванні стиків = 4 мм. Сила зварювального струму може бути розрахована по формулі: Ізв = К х de Ізв = 40 х 4 = 160 А. К – коефіцієнт залежності від діаметра електрода та виду покриття; de– діаметр електрода. Підвищення коефіцієнту приймають при зварюванні в нижньому положенні. Під час зварювання тримаємо довжину дуги Lд = (0,5 : 11) de – тобто = 2-3 мм. Довжина дуги впливає на якість шва. Довга дуга викликає розкислення розплавленого металу та розбризкує, приводячи до виникнення пор у металі шва. Швидкість руху електрода залежить від сили струму, діаметру електрода типу і положення в просторі. При великій швидкості переміщення електрода приводить до перегріву та пропалу металу, знижуючи якість шва. Правильно вибрана швидкість повздовжнього руху електроду дозволяє отримати ширину на 2-3 мм більше, ніж діаметр електрода. 2.2. Підготовка металу до зварювання Раковини і жужільні включення цілком віддаляються чи вирубкою свердлінням. Тріщини, що підлягають заварці, вирубуються з обробленням; невирубаним залишається притуплення в 3 - 6 мм. Якщо обсяг металу, що підлягає наплавленню, великий і перевищує 60 див, то місце, призначене до зварювання, повинне бути заформовано так, щоб можна було забезпечити заповнення цієї частини ванни рідким чавуном. Формування виконують графітовими чи пластинами формувальним піском, замішаним на рідкому склі. Формування повинне виключити можливість витікання рідкого металу з ванни (мал. 2). Обсяг розплавленої ванни повинний забезпечувати можливість підтримки її в рідкому стані. Після заварки однієї секції і затвердіння завареної ділянки вставка виймається. Приладдя та інструмент зварювання. Для затиснення електрода і підведення до нього зварювального струму служить електродотримач. Більш досконалими є електродотримачі з пружинами (мал. 1); застосовують також гвинтові, пластинчасті, виделкові й інші типи електродотримачів. Відповідно до ДЕРЖСТАНДАРТУ 14651-78Е, електродотримачі випускають трьох типів у залежності від сили зварювального струму: I тип - для струму 125 А; II типу—125 —315 А; III типу - 315 — 500 А. В усіх типах електродотримач повинен витримувати без ремонту 8000 затисків електродів. Час зміни електрода не повинен перевищувати 4 с. Щитки виготовляють відповідно до ДЕРЖСТАНДАРТУ 12.4.035 — 78 з легких і неспалених матеріалів (спецпластмасс). Маса ручного щитка не повинна перевищувати 0,48 кг, на-головного — 0,50 кг. Захисні стекла (світлофільтри) призначені для захисту очей і шкіри обличчя від променів дуги, бризів металу і шлаку. ДСТ 12.4.080-79 передбачає 13 класів (номерів) світлофільтрів при зварюванні на струмах від  Рис. 1. Типи електродотримачів із пружиною: а — подовжньої, б — поперечної 5 до 1000 А. Номер світлофільтра підбирають у залежності від струму, складу металу, що зварюється, виду дугового зварювання, що розрізняється способом захисту зварювальної ванни від дії газів повітря й індивідуальних особливостей зору зварника. Зварювання покритими електродами при струмі 100 А виконуються зі світлофільтром З5; 200 З6; 300 З7; 400 З8; 500-600 З9 і т.д. При зварюванні електродом важких металів, що плавиться, в інертному газі користаються світлофільтром на номер менше, а легких металів — на номер більше в порівнянні зі світлофільтром при зварюванні покритими електродами. Шлангове зварювання в Соз при струмі 50—100 А виконуються зі світлофільтром З1; 100— 150 А — З2; 150-250 А-СЗ; 250-300 З4; 300-400 З5 і т.д. Розмір світлофільтра 52 * 102 мм. Світлофільтр вставляють у рамку щитка. Світлофільтр захищають від бризів зовні звичайною шибкою. Прозоре скло змінюють у міру забруднення. Кабелі і зварювальні провода служать для підведення струму від джерела живлення до електродотримача і виробу. Електродотримачі приєднують до гнучкого з мідними жилами кабелю ПРГД чи ПРГДО (ДСТ 6731-77 Е). При відсутності значних механічних впливів можна використовувати кабель АПРГДО з алюмінієвими жилами. Мідний кабель ПРГД може протистояти впливу ударних навантажень, а також тертю об металеві конструкції, абразивні матеріали. Мідний кабель ПРГДО й алюмінієвий АПРГДО не можуть піддаватися значному механічному впливу. Довжина гнучкого кабелю, до якого приєднується електродотримач, звичайно дорівнює 2 —3 м, інша частина його може бути замінена кабелями марок КРПТ, КРПТН, КРПГ, КРПС, КРПСН із мідними жилами й АКРПТ, АКРПТН з алюмінієвими жилами (ДСТ 13497-77Е). Кабель марки КПРС має підвищену гнучкість і може в процесі роботи піддаватися значним ударним навантаженням. Кабель різних марок з'єднують муфтами, чи пайкою мідними наконечниками і болтами. Провід, що з'єднує виріб, що зварюється, із джерелом живлення, може бути менш гнучким і більш дешевим. У цьому випадку застосовують провід марки ПРГ (ДСТ 20520-80). Для приєднання до виробу, що зварюється, провід часто постачають швидкодіючим затиском, виготовленим з електропровідного металу (міді, бронзи). Затиски можуть бути пружинного чи гвинтового типу (мал. 2). Проводом від джерела харчування до виробу може служити алюмінієва чи сталева шина, покладена в дерев'яному кожусі. Перетину мідних проводів (жив) вибирають по встановлених нормативах для електротехнічних установок 5 — 2 А/мм2 при струмі 100-300 А. Одяг зварника (костюм і халат) шиється з брезентової парусини, іноді зі спеціальної (плівкової) тканини. Штани надягають поверх взуття для запобігання ніг від опіків гарячими недогарками, що утворяться при зміні електродів, і бризами металу. Одяг із прогумованого матеріалу не застосовується, тому що легко пропалюється нагрітими частками металу. Усі зварники повинні користатися брезентовими рукавицями. При виконанні зварювальних робіт усередині замкнутих судин (казанів, емкостей, резервуарів і ін.) зварників забезпечують гумовими ковриками, галошами, особливими наколінниками, підлокітниками і дерев'яними підставками. Адміністрація підприємства зобов'язана стежити за тим, щоб робітники обов'язково користалися засобами захисту і не виносили їх за межі підприємства. Засоби захисту зберігають у спеціальних приміщеннях.  Рис. 2. Затиски для приєднання зварювального проводу до виробу, що зварюється: а — пружинний, б — гвинтовий  Рис. 3. Інструмент для зачищення шва і крайок, що зварюються: а — молоток-шлакоотделитель, б — щітка. Інструмент зварника: сталева щітка для зачищення крайок перед зварюванням і для видалення з поверхні швів залишків шлаку; молоток-шлакоотделитель для видалення жужільної кірки, особливо з кутових чи швів швів, розташованих у вузькому, глибокому обробленні між крайками (мал. 3), зубило, набір шаблонів для перевірки розмірів чи швів для цієї ж мети універсальний вимірник швів; сталеве клеймо для швів; сталева лінійка; схил; косинець; чертилка, а також шухляда для збереження і перенесення інструмента. 2.3. Складання деталей до зварювання Підготовка деталей до зварювання полягає в очищанні, випрямлянні, розмічанні, різанні й складанні . Кромки та прилеглу зону (шириною 20-30 мм з кожного боку) очищують від іржі, фарби, окалини, масла та інших забруднень до металевого блиску щітками, полум'ям, а при відповідальних з'єднаннях використовують травлення, знежирення, піскоструменеву обробку. Деталі з вм'ятинами, випинами, хвилястістю, жолобленнями та викривленнями обов'язково випрямляють. Листовий, сортовий прокат випрямляють у холодному стані ручним і машинним способом. Сильно деформований метал випрямляють у гарячому стані. Для випрямляння застосовують молотки, преси, правильні машини. Для перенесення розмірів деталі з креслення на метал використовують розмічання. При цьому користуються інструментами: лінійкою, кутником, циркулем, рисувалкою, шаблонами. В процесі розмічання необхідно враховувати укорочення заготовок при зварюванні . Тому передбачають припуск з розрахунку 1 мм на кожний поперечний стик і 0,1-0,2 мм на 1 м поздовжнього шва. Після розмічання застосовують термічне або механічне різання, при якому заготовкам надають необхідних розмірів. Кромки розчищають вручну напилками, зубилом або механічним способом на фрезерних, стругальних верстатах та ін. Кут розчищання кромок залежить від способу зварювання , хімічного складу й товщини металу. Його величину перевіряють шаблонами. Конструктивні елементи розчищання кромок показані на рис. 4 Під зварювання деталі складають за такими способами: – повне складання виробу з наступним зварюванням усіх швів; – почергове під'єднання деталей до вже звареної частини виробу; – попереднє складання й зварювання виробу з окремих вузлів. Точність, продуктивність та економічність виготовлення зварних виробів залежить від правильності вибору базових поверхонь (баз) для складання зварних конструкцій. За базові приймають поверхні з найбільшими розмірами; в якості напрямної бази — найдовшу поверхню; опорною базою вважають поверхню будь-яких розмірів у нормальному стані й постійної форми (відсутність рубців, швів, задирок). Для циліндричних деталей вибирають подвійну напрямну базу — призми. При виборі баз необхідно враховувати наявність складальних пристосувань, вид заготовок, жорсткість деталей і точність їх взаємного розташування, зазори в з'єднаннях, зварювальні деформації тощо. Базова деталь визначає розташування вузла у виробі та орієнтує інші деталі й вузли зварної конструкції.  Рис 4 Конструктивні елементи різання кромок: а —розчищання однієї кромки в кутовому з'єднанні; б —розчищання однієї кромки в стиковому з'єднанні; в — V-подібне розчищання кромок в стиковому з'єднанні; г — Х-подібнє розчищання кромок у стиковому з'єднанні; д — U-подібне розчищання кромок у стиковому з'єднанні; α — кут розчищання кромок (60-90°); β— кут скосу кромки (30-50°; b — зазор (1-4 мм); с — притуплення кромок (1-3 мм) 2.4. Контроль якості підготовки і складання деталей до зварювання Візуальний і вимірювальний контроль матеріалу (напівфабрикатів, заготівель, деталей) і зварених сполук проводять на наступних стадіях:вхідного контролю;виготовлення деталей, складальних одиниць і виробів;підготовки деталей і складальних одиниць до складання;підготовки деталей і складальних одиниць до зварювання;складання деталей і складальних одиниць під зварювання;процесу зварювання;контролю готових зварених сполук і наплавлень;виправлення дефектних ділянок у матеріалі й зварених сполуках (наплавленнях);оцінки стану матеріалу й зварених сполук у процесі експлуатації технічних пристроїв і споруджень, у тому числі після закінчення встановленого строку їхньої експлуатації.

не менш 50 мм (незалежно від номінальної товщини зварених деталей) для зварених сполук, виконаних зварюванням.2.5. Інструкції з обслуговування обладнання Технічне обслуговування зварювального обладнання виковують безпосередньо на місці його встановлення. При цьому зварювальні трансформатори очищають від бруду; перевіряють надійність контактних з'єднань заземлення корпуса, електричних кіл первинної та вторинної обмоток, проводів живлення і зварювальних кабелів, при необхідності зачищають або підтягують гвинтові контактні з'єднання; стан механізму регулювання зварювального струму та фільтра захисту від радіоперешкод, усувають несправності і змащують вузли; перевіряють стабільність дуги при зварюванні, виявляють посторонні шуми при роботі обладнання. У зварювальних генераторів і перетворювачів очищають від бруду корпус, продувають внутрішні вузли стиснутим повітрям, перевіряють і підтягують гвинтові з'єднання, перевіряють стан з'єднання генератора з приводом, замінюють спрацьовані гумові втулки в муфтах з'єднання, підтягують гвинтові з'єднання муфт. Перевіряють також надійність контактних з'єднань заземлення корпуса, дошки затискачів, проводи живлення, при необхідності зачищають і підтягують гвинтові контактні з'єднання, оглядають та усувають пошкоджену ізоляцію проводів. Очищають щітковий механізм, перевіряють стан щіток і при необхідності їх замінюють; перевіряють положення траверси (збігання заводських міток на траверсі і корпусі), оглядають колектор генератора, і очищають його, перевіряють наявність мастила в підшипниках, роботу зварювального генератора або перетворювача на холостому ходу, стабільність зварної дуги при повному навантаженні, іскріння щіток та опір ізоляції. При технічному обслуговуванні зварювальних трансформаторів можуть бути виявлені такі несправності. Гудіння трансформатора; яке посилюється внаслідок розпресування магнітопроводу. Для усунення несправності підтягують з'єднувальні гвинти, стяжні шпильки магнітопроводу, рівномірно натягують пружини, підтягують кріплення конструктивних вузлів і деталей. Надмірне нагрівання магнітопроводу виникає через збільшення втрат у сталі осердя на вихрові струми при пошкодженні ізоляції між листами електротехнічної сталі осердя. Для відновлення ізоляції магнітопровід ремонтують. Порушення теплового режиму осердя може бути спричинене пошкодженням ізоляції стяжних шпильок, яку відновлюють при поточному ремонті. Температура частин обмоток підвищується в результаті між виткових замикань при пошкодженні ізоляції. При цьому збільшується сила струму холостого ходу трансформатора. Надмірне нагрівання контактних з'єднань виникає внаслідок збільшення перехідного опору контактних з'єднань. їх необхідно розібрати, зачистити окислені і підгорілі поверхні. У перемикачів після зачищення контактів перевіряють силу контактного натиску, яка повинна бути не менше 5 Н. Зварювальні генератори І перетворювачі порівняно з трансформаторами мають складнішу конструкцію. З наявністю в них щітково-колекторного вузла зв'язані і деякі несправності. Відсутність напруги на затискачах генератора може бути" внаслідок відсутності магнітного потоку, який створюють обмотки збудження. Перевіряють опір обмотки збудження постійному струму за допомогою тестера. При наявності обривів генератор відправляють в капітальний ремонт. Якщо дефектів в обмотці немає, то причиною відсутності напруги на затискачах може бути забруднення колектора. Зміна напруги більше як на ±5% при зміні навантаженні при незмінному положенні регулятора cтpуму є наслідком впливу реакції якоря на напругу генератора. Для її компенсації траверсу щіткотримача встановлюють згідно з заводськими мітками. Якщо при цьому напругу стабілізувати не вдалося, то траверсу-зміщують у напрямку обертання якоря при підвищеній напрузі генератора, а при зменшенні напруги генератора — проти обертання якоря. Перегрівання генератора виникає в результаті перевантаження та збільшення втрат в обмотках при забрудненні колектора чи його надмірному іскрінні. Перевантаження визначають при вимірюванні сили струму генератора. Іскріння щіток-з утворенням нагару на колекторі відбувається при погано пришліфованих щітках, порушенні їх кріплення в щіткотримачі, перекосах, забрудненні колектора, зменшенні сили натиску на щітки. При цьому перевіряють, чи вільно переміщаються щітки в обоймі. Щітки повинні бути добре притертими до колектора. Пришліфовують їх дрібною наждачною шкуркою, затиснутою між щіткою і колектором. Якщо Іскріння щіток супроводжується утворенням нагару в окремих частинах колектора, то має місце овальність колектора, яка виникає при його нерівномірному спрацюванні. Її усувають проточуванням, колектора. Крім того, над поверхнею колектора можуть виступати окремі ізоляційні пластини. Ці дефекти усувають проточуванням, а також шліфуванням пошкоджених пластин. Місцеві нагари на колекторі утворюються внаслідок обривів, дефектів паяння в обмотці якоря, які виявляють при вимірюванні опору постійному струму між сусідніми пластинами колектора. При виявленні обривів в обмотці якоря, його відправляють в капітальний ремонт. Нагрівання якоря при підвищеному іскрінні на колекторі може бути наслідком збільшення сили струму якоря, наприклад, при коротких замиканнях в обмотці якоря, яке виявляють -омметром. У цьому випадку обмотку якоря перемотують. ІІІ. Заключна частина 3.1. Охорона праці при електрозварювальних роботах і безпека життєдіяльності ЕЛЕКТРОЗВАРЮВАЛЬНІ РОБОТИ ЗАГАЛЬНІ ПОЛОЖЕННЯПри провадженні електрозварювальних робіт на зварника діють промені зварної дуги, на очі й частини тіла можуть попасти бризки розплавленого металу й шлаку; йому загрожує небезпека враження електрострумом. Безпека зварювальних робіт цілком залежить від рівня професійної майстерності, знань і уміння виконання їх зварником. До виконання електрозварювальних робіт допускаються особи не молодше 18-літнього віку, які пройшли медичний огляд, навчені за програмою теоретичної і практичної підготовки, склали іспит кваліфікаційній комісії і мають посвідчення установленого зразка з вкладишем талона пожежної безпеки та яким присвоєна II група з техніки безпеки. Осіб жіночої статі можна допускати до виконання ручного електродугового зварювання тільки на відкритих майданчиках, не в приміщенні. Кожен електрозварник може бути допущений до роботи тільки після проходження ним ввідного (загального) інструктажу з техніки безпеки, виробничої санітарії та пожежобез-пеки, інструктажу на робочому місці, який слід проводити при кожному переході на іншу роботу або при зміні умов праці. Повторний інструктаж провадиться не рідше одного разу на три місяці. Проведення інструктажу реєструється у спеціальному журналі. Знання зварниками правил техніки безпеки перевіряються щорічно. ЕКСПЛУАТАЦІЯ ЕЛЕКТРОЗВАРЮВАЛЬНИХ УСТАНОВОКЕлектрозварювальна установка (трансформатор, агрегат, перетворювач) повинні мати паспорт, інструкцію по експлуатації та інвентарний номер. Джерелами зварного току можуть бути спеціально призначені для електрозварювальних робіт трансформатори, генератори і випрямлювачі. В електричну мережу їх включають тільки за допомогою пускових пристроїв. Здійснювати живлення зварною дугою від силової або освітлювальної електромережі забороняється. Включати в електромережу і відключати від неї електрозварювальні установки, а також ремонтувати їх повинні тільки електромонтери. Зварникам виконувати ці роботи забороняється. При одночасному використанні кількох трансформаторів їх встановлюють не ближче як 0,35 м один від одного. Відстань між ними і ацетиленовими генераторами повинна бути не менше 3 м. Електрозварювальні трансформатори слід перевіряти не рідше одного разу на місяць. Оглядають і чистять установки пускової апаратури не рідше як один раз на місяць. Ізоляцію струмоведучих частин зварного ланцюга перевіряють не рідше як один раз на три місяці (при автоматичному зварюванні під шаром флюса — один раз на місяць). При цьому витримується напруга 2 кВ протягом 5 хв. Результати перевірки реєструються в журналі. Електродотримач повинен бути легким, зручним у роботі, забезпечувати надійний затиск і швидку зміну електродів, просто і надійно з'єднуватись зі зварювальним проводом, а також мати козирок, який захищає руку зварника. Користуватися саморобними електродотримачами забороняється. Держак електродотримача повинен бути з теплоізоляційного діелектричного матеріалу. Забороняється застосовувати електродотримачі з підвідними проводами в держаку при силі току 600 А й більше. Як зворотний провід, який з'єднує зварювальний виріб з джерелом току, можуть бути гнучкі проводи, а також, де це можливо, стальні шини будь-якого профілю достатнього перерізу, плити і сама зварювана конструкція. Використання як зворотного проводу мережі заземлення металевих будівельних конструкцій, комунікацій і незварюваного технологічного обладнання забороняється. Корпус зварювального трансформатора і вторинну обмотку необхідно заземлювати (занулювати). Діаметр заземлюючого гвинта — не менше 8 мм. Виконують електрозварювальні роботи в спеціальному приміщенні, вільна площа якого (без обладнання) повинна бути не менше 3 м2 для кожного поста, підлога — щільна, з вогнестійких матеріалів, стіни пофарбовані світлою матовою фарбою (сірою, голубою, жовтою), стіл — заземлений, стілець — на ніжках з регулятором висоти сидіння, під ногами — килимок. Працюючи на висоті, зварник повинен мати пенал для недогарків електродів. Роботу в закритих місткостях слід вести не менше як двом особам, причому одна повинна мати кваліфікаційну групу не нижче II і знаходитися зовні зварювальної місткості для контролю за безпечним веденням роботи зварником. Електрозварник, який працює всередині місткості, забезпечується запобіжним поясом з прив'язаною до нього вірьовкою, кінець якої повинна тримати особа, що знаходиться за місткістю. Електрозварювальні установки, що працюють в особливо небезпечних умовах, повинні бути забезпечені пристроями автоматичного включення. Місця провадження робіт при відсутності неспалимого захисного настилу- або настилу, захищеного неспалимим матеріалом, повинні бути захищені від спалимих матеріалів у радіусі не менше 5 м, а від вибухонебезпечних— 10 м. Електрозварник повинен бути забезпечений необхідними засобами індивідуального захисту — брезентовим костюмом, черевиками, щитками-масками з світлофільтрами (табл. 5). Таблиця 5. Характеристика світлофільтрів

При зварюванні стелі, крім спецодягу, взуття та рукавиць, зварнику слід користуватися шлемом, азбестовими або брезентовими нарукавниками, а при зварюванні кольорових металів і сплавів з вмістом цинку, міді, свинцю — респіраторами і хімічним фільтром. З'єднують зварювальні проводи методом гарячого паяння, зварювання або за допомогою з'єднувальних муфт з ізолюючою оболонкою. Над зварювальними установками, які знаходяться на відкритому повітрі, повинні бути навіси, у противному разі роботи під час дощу, снігопаду слід припиняти. Місця електрозварювальних робіт треба огороджувати від дії електричної дуги на оточуючих не менше, як з трьох боків. Для видалення шкідливих речовин над робочим місцем зварника влаштовують вентиляційні відсмоктувачі (зонти) на відстані не більше 0,5-—0,8 м від зварної дуги. У майстернях, на будівельних майданчиках, робочих місцях необхідно вивішувати плакати, попереджувальні написи про небезпеку опромінення очей і шкіри працюючих. Усі обертові частини зварних агрегатів повинні бути огороджені. Електрозварювальна установка повинна бути зареєстрована, паспорт та інструкція по експлуатації знаходитися у головного механіка підприємства. Кожен зварювальний агрегат слід підключати до індивідуального рубильника з запобіжниками або до автомата. Електрозварювальні установки, що знаходяться над землею або перекриттям на висоті більше 2 м обладнуються освітленими робочими майданчиками з настилом, драбинами і поручнями. При провадженні зварювальних робіт забороняється: працювати з несправною апаратурою, зварювати свіжопофарбовані конструкції та вироби до повного висихання фарби, користуватися одягом і рукавицями зі слідом на них масел, жирів, бензину, гасу та інших горючих рідин; зберігати в зварювальних кабінах одяг, горючу рідину та інші легкозаймисті предмети або матеріали, допускати стикання електричних проводів з балонами зі стиснутими газами; зварювати або нагрівати відкритим вогнем апарати і комунікації, заповнені горючими і токсичними речовинами, а також знаходитися під тиском негорючих рідин, газів, парів, повітря та електричної напруги. АВТОМАТИЧНЕ І ПІВАВТОМАТИЧНЕ ЗВАРЮВАННЯ Перед пуском зварювального автомата необхідно перевірити справність пускового пристрою (рубильника, вимикача), ізоляцію проводів і переконатись в тому, що не виникне самовиключення. Корпус трансформатора, апаратного ящика, затискач зворотного проводу і сама зварювальна площадка повинні бути надійно заземлені (занулені). Про помічені несправності обладнання треба доповісти майстру і без його вказівки до роботи приступати не можна. Не допускаються до роботи на автоматі або півавтоматі особи, які не мають відношення до електрозварювання. Опиратися або сідати на трансформатор і апаратний ящик автомата забороняється. Не можна торкатися струмо-ведучих частин трансформатора і апаратного ящика автомата і півавтомата. Тим, хто працює на автоматах, забороняється усувати несправності — замінювати запобіжники, вкладиші струмовводу. У перервах між подачею електроенергії, при відході робітника від робочого місця (навіть на короткий час), несправностях автомата чи пристроїв, чищенні, змазуванні автомата та прибиранні робочого місця автомат обов'язково треба виключити. При зварюванні на автоматі відкритою дугою для захисту очей слід користуватися екраном з захисним склом, установленим на автоматі. Якщо при зварюванні світло електричної дуги проскакує з-під флюсу, треба підняти головку автомата і збільшити подачу флюсу; стежити за рівнем флюсу в бункері та своєчасно його заповнювати. З флюсом треба поводитися обережно з метою запобігання порізу рук. Перед пуском автомата обов'язково засипають дугу флюсом. Прибирають флюси зі шва в рукавицях флюсовідсмоктувачем або совком зі стальною щіткою тільки після того, як потемніє шлакова корка шва. Перевірений шов очищають від шлакової корки зубилом довжиною не менше як 150 мм, розбиваючи корку легкими ударами. Забороняється становитися ногами, колінами, опиратися і сідати на щойно проварений шов. Зварювати кольорові метали слід при наявності місцевої витяжної вентиляції. Висновки Машинобудування — надзвичайно складна галузь в Україні. Вона поділяється на кілька десятків галузей і виробництв. Підприємства машинобудування об'єднуються в одне ціле на основі спільності технології, сировини, а також призначення готової продукції. Великі галузі, наприклад, сільськогосподарське, енергетичне, транспортне машинобудування, поділяються на менші. Так, транспортне машинобудування складається з авто-, судно-, вагоно-, тепловозо-, літакобудування тощо. У свою чергу, наприклад, автомобілебудування—з виробництва легкових, вантажних автомобілів, автобусів. Розміщення окремих галузей машинобудування залежить від характеру виробництва, Його трудомісткості, потреб у кваліфікованій робочій силі, показників витрат сировини, енергії, устаткування з розрахунку на випуск одиниці продукції. Залежно від дії цих чинників галузі машинобудування територіально об'єднуються в такі групи: 1) радіотехніка, робототехніка, електроніка, конвеєро-, приладо-, верстатобудування, інструментальна промисловість та ін. Підприємства цих галузей розташовуються в промислових центрах, де є кваліфіковані кадри, науково-дослідні інститути відповідного профілю, виробнича і невиробнича інфраструктура; 2) авто-, двигуно-, тракторо-, вагонобудування, виробництво устаткування для легкої і поліграфічної промисловості. Заводи цих галузей знаходяться в машинобудівних центрах, де є кваліфіковані кадри, а також виробляються метал та енергія; 3) виробництво сільськогосподарських машин, хімічного устаткування, промислової арматури, будівельних і шляхових машин. Ці галузі машинобудування розміщуються ближче до районів споживання готової продукції; 4) виробництво гірничошахтного, металургійного, підйомно-транспортного устаткування, металевих виробів. Ці галузі знаходяться біля джерел металопостачання і районів споживання готової продукції; 5) підприємства галузі металообробки (ремонт машин та обладнання, виробництво окремих нескладних металевих виробів і конструкцій). Вони орієнтуються на споживача і можуть знаходитися майже повсюди. Використана література Ансеров М.А. Пристосування для металорізальних верстатів. – К., 1995 Анурьєв В.І. Довідник конструктора - машинобудівника. К., 1992 - Т1. Вибір лиття й проектування креслення виливки: Метод. вказівки. / Сост.: В.О. Литвиненко, Ю.С. Косоротова – К., 1996 ДЕРЖСТАНДАРТ 26645-85. Виливка з металів і сплавів. Довідник технолога - машинобудівника. В 2-хт. Т.1 / Під ред. А.М. Дальского, О.Г. Суслова – К., 2003 Довідник технолога - машинобудівника. В 2-х т. Т.2 / Під ред. А.М. Дальского, О.Г. Суслова, - К., 2003 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. –М.: Высш.шк., 1985. – 416 с., ил. Заблонский К.И. Детали машин.-К.: Вища шк., 1985.-506 с., ил. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин. 2 ч.-Харьков: Вища шк.,1985.-140 с., ил. Ковалев М.П., Народецкий М.З. Расчет высокоточных шарикоподшипников. -М.: Машиностроение, 1980.-373 с. Комиссар А.Г. Уплотнительные устройства опор качения.- М.: Машиностроение, 1980.-192 с. Курсовое проектирование деталей машин /В.Н. Кудрявцев, Ю.А. Державец, И.И. Арефьев и др. Под общ. Ред. В.Н.Кудрявцева: Учебное пособие для студентов машиностроительных специальностей вузов.-Л.: Машиностроение, Ленингр. отд-ние, 1984.-400 с., ил. Опоры осей валов машин и приборов /Н.А. Спицин, М.М. Машнев, Е.Я. Красковский и др.-Л.: Машиностроение, 1970.-520 с. Подшипники качения. Каталог-справочник.-М.: НИИНавтопром, 1972.-465с. Подшипники качения: Справочник-каталог /Под ред. В.Н. Нарышкина и Р.В. Коросташевского.-М.: Машиностроение, 1984.-280 с., ил. Розрахунок припусків і розмірів у машинобудуванні: / Я.М. Радкевич і ін.; за редакцією В.А. Тімірязєва. – К., 2004 Спицин Н.А., Яхин Б.А., Перегудов В.Н. Расчет и выбор подшипников качения. Справочник.-М.: Машиностроение, 1974.-56 с. Справочник техника-конструктора. Изд. 3-е, перераб. и доп. Самохвалов Я.А., Левицкий М.Я., Григораш В.Д. -Киев, "Техніка", 1978.-592 с. Спришевский А.И. Подшипники качения.-М.:Машиностроение, 1969.-632 с. Трение, изнашивание и смазка. Справочник. В 2-х кн., кн. 2 /В.В. Алисин, Б.М. Асташкович, Э.Д. Браун и др.; Под ред. И.В. Крагельского и В.В. Алисина. –М.: Машиностроение, 1979.-358 с. | |||||||||||||||||||||||||||||