КП. 30І. 11. 03. 000П3

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

|

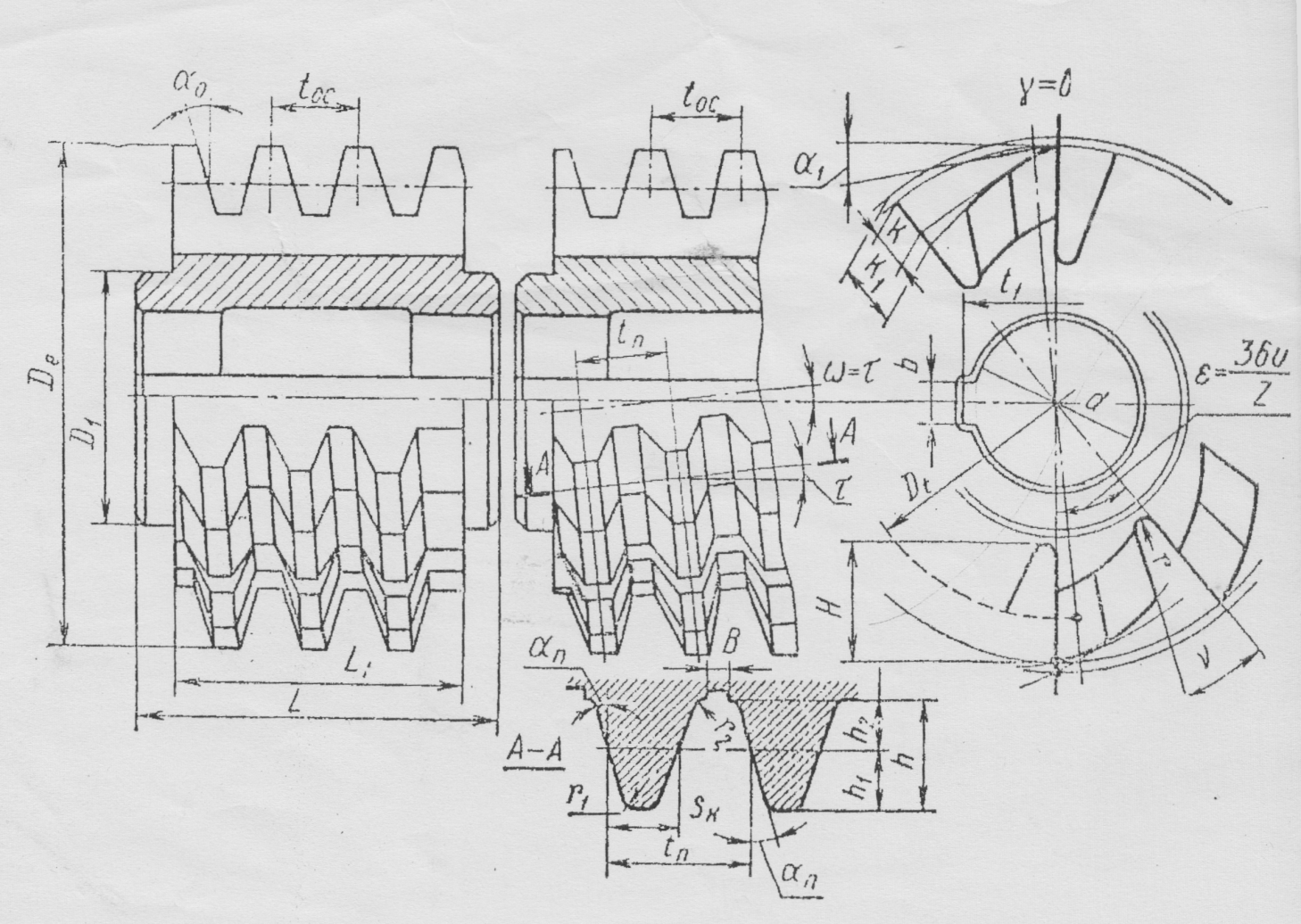

Змн. Арк. № докум. Підпис Дата Арк. 7 КП.30І.11.03.000П3 ВСТУП Більшість деталей машин одержують остаточну форму та розміри в результаті обробки різанням на металорізальних верстатах різноманітними різальними інструментами. У промисловості використовують надзвичайно велику кількість інструментів, що викликано намаганням забезпечити високу продуктивність праці при обробці деталей різних форм та розмірів. Тому форми деталей, проектування нових конструкцій машин викликає необхідність утворення та використання нових типів інструмента. Розвиток машинобудування повинен здійснюватися переважно інтенсивним шляхом, т.б. за рахунок комплексної автоматизації та механізації виробництва. Одним із головних елементів будь-якого машинобудівельного виробництва є інструментальне оснащення, яке забезпечує надійність функціонування кожного окремого верстата та виробничої системи в цілому , якість продукції , продуктивність, та через ці параметри суттєво впливає на затрати виробництва. Роль інструментального оснащення зросла так, що здатна визначити конструкцію та схему побудови окремих верстатів і систем ( інструментальні магазини, їх запасні комплекти, системи компенсації зносу інструментів і т.д.). За останні роки конструкція інструментів зазнала принципових змін. Особливості сучасних конструкцій інструмента можливо звести до таких напрямків : - Використання непереточуваних багатогранних пластин, різних різальних матеріалів ( твердих сплавів, різальної кераміки, синтетичних надтвердих матеріалів ); - Використання дрібно розмірного твердосплавного інструмента ; - Використання інструментів з зносостійкими покриттями поверхонь; - Інструменти з підводом охолоджуючої рідини під тиском безпосередньо у зону різання; - Підвищення точності виконавчих розмірів робочих та кріпильних поверхонь інструментів; - Розробка модульних систем інструментів, які органічно поєднують різальні та допоміжні інструменти , що дозволяє підвищити універсальність інструментів та охопити більш широкий діапазон технологічних задач. Значно змінилась і технологія виготовлення різальних інструментів у зв'язку з появою нових технологічних процесів, а також конструктивних змін самих різальних інструментів. Удосконалення процесів обробки металів різанням має велике значення для сучасного машинобудування, розвиток якого вимагає використання більш різноманітних мастильно-охолоджуючих технологічних засобів (МОТЗ). Раціональний підбір та одержання високоефективних МОТЗ стає можливим тільки при глибокому вивченні природи їх дії. До недавнього часу підбір МОТЗ здійснювався емпірично, сьогодні його необхідно перетворити на теоретично обґрунтовану галузь техніки. Змн. Арк. № докум. Підпис Дата Арк. 8 КП.30І.11.03.000П3 1 РОЗРАХУНКОВО-КОНСТРУКТОРСЬКА ЧАСТИНА 1.1 Аналіз конструкції та призначення інструмента Фреза – лезвійний інструмент для обробки з обертальним рухом різання інструмента без можливості зміни радіуса траєкторії цього руху і хоча б з одним рухом подачі, напрямок якого не співпадає з віссю обертання. Фрези являють собою тіло обертання з формою похідної поверхні, яка залежить від форми оброблюваної поверхні деталі. При роботі вироблювана поверхня фрези з утвореними на ній зуб’ями торкається оброблюваної поверхні. Кінематика процесу фрезерування характеризується обертанням фрези навколо своєї вісі і рухом подачі заготовки чи фрези, який може бути прямолінійним (поступальним), обертальним чи гвинтовим. При прямолінійному русі подачі обробляють площини, уступи, пази, деталі з фасонною твірною чи з прямолінійною спрямовуючою. При обертальному русі подач обробляють поверхні обертання, а при гвинтовому русі подачі – гвинтові поверхні. Фрезерування є одним із найбільш розповсюджених методів обробки. Фрезерування зубчастої поверхні здійснюється модульними черв’ячними фрезами та модульними дисковими і пальцевими фрезами двома методами: обкатки та копіювання. Фреза черв’ячна модульна працює за методом обкатки: коли поверхню зуба одержують внаслідок обробки інструментом, різальні кромки якого являють собою профіль сполученої рейки або профіль сполученого зубчастого колеса і під час обробки інструмент і заготовка являють собою правильно зачеплену зубчасту пару. Бічна поверхня витка черв’яка є гвинтовою поверхнею, яка утворена в результаті гвинтового руху відрізка прямої лінії. Черв’як, бічні поверхні якого утворені таким чином називається архімедовим: основною ознакою його є твірна пряма, яка проходить через вісь черв’яка. Черв’ячна фреза являє собою той самий черв’як, але на відміну від останнього фреза має різальні кромки. Черв’ячні фрези з прямолінійним профілем у поперечному перерізі отримали широке розповсюдження для фрезерування циліндричних коліс з прямими і гвинтовими зуб’ями і до теперішнього часу вони залишаються основним типом фрез для фрезерування циліндричних коліс. Фрези черв’ячні можливо віднести до фасонного різального інструмента, тому виготовляються з затилованою формою зуба. Основна відмінність затилованих зуб’їв полягає в тому, що при переточці по передній поверхні профіль фрези зберігається до останнього спрацювання. Для затилованих фрез використовують тільки Архімедові спіралі Величина затилування визначається за формулою:  , , де D – зовнішній діаметр фрези; Z – число зуб’їв фрези; tgαb – тангенс заднього кута при вершині зуба фрези.  Рисунок 1.1 – Конструктивні елементи черв’ячної модульної фрези До конструктивних елементів черв’ячної модульної фрези відносяться: Dt- розрахунковий діаметр ділильного циліндру De- зовнішній діаметр фрези D1- діаметр буртиків L- загальна довжина фрези L1- довжина робочої частини фрези H- глибина канавки toc- крок профілю зуба у осьовому перерізі tn- крок профілю зуба у нормальному перерізі Sk - крок гвинтових канавокЗмн. Арк. № докум. Підпис Дата Арк. 9 КП.30І.11.03.000П3 K- величина затилування K1 - величина подвійного затилування αn- кут профілю зуба у нормальному перерізі Sn- товщина зуба у нормальному перерізі α1- задній кут γ- передній кут ω- кут нахилу гвинтових канавок ν- кут канавочної фрези τ- кут підйому витків черв’яка на ділильному циліндрі ε- кутовий крок h- висота зуба h1- висота головки зуба h2- висота ніжки зуба d- діаметр отвору фрези b- ширина шпонкового пазу t1=C1- висота отвору з шпонковим пазом Існують два принципово різних методи профілювання та вимірювання профілю фрез: у нормальному та осьовому перерізі. Більш точно можливо профілювати фрезу, вимірюванням профілю у осьовому перерізі. Чим більше зовнішній діаметр, тим менше будуть похибки профілювання, тим більше можливо прийняти діаметр отвору під оправку і знизити вібрації при різанні. 1.2 Вибір матеріалу інструмента Фреза черв’ячна виготовляється суцільною із ШРС. Швидкорізальною називається високолегована інструментальна сталь, яка містить 6-18% вольфраму, 3-4,6% хрому та інструмент, що виготовляється із неї витримує в процесі різання нагрів до температури 600-7000 С і не втрачає твердості та різальних властивостей. Ця температура відповідає темно червоному колінню, тому високу теплостійкість ШРС називають червоностійкістю. Червоностійкість ШРС дозволяє вести обробку металів на високих швидкостях різання. Із ШРС виготовляють різальний інструмент всіх видів, у тому числі для обробки звичайних конструкційних матеріалів в умовах динамічних навантажень. Наприклад: різці, свердла, фрези, протяжки. Для виготовлення черв’ячної фрези обираємо марку ШРС - Р12Ф3 ГОСТ 19265. До хімічних властивостей металів слід віднести їх здатність чинити опір хімічному чи електрохімічному впливу різних середовищ (корозій) при нормальних та високих температурах. Таблиця 1.1 - Хімічний склад Р12Ф3

Змн. Арк. № докум. Підпис Дата Арк. 10 КП.30І.11.03.000П3 Фізичні властивості металів характеризуються кольором, питомою вагою, густиною, температурою плавлення, тепловим поширенням, теплотою, електропровідністю, а також магнітністю. Вони мають певні чисельні значення. Механічними властивостями металів називають сукупність властивостей, які характеризують здатність матеріалів чинити опір впливу зовнішніх зусиль (навантажень). До них відносяться: твердість, міцність, в’язкість та крихкість. Механічні властивості визначають шляхом статичних (на розтяг) та динамічних (ударних) випробувань. При статичних випробуваннях металевий зразок піддається впливу сталого навантаження, яке зростає вкрай повільно. При динамічних випробуваннях на металевий зразок діє навантаження, яке зростає дуже швидко, т.б - удар. τ- кут підйому витків черв’яка на ділильному циліндрі ε- кутовий крок h- висота зуба h1- висота головки зуба h2- висота ніжки зуба d- діаметр отвору фрези b- ширина шпонкового пазу t1=C1- висота отвору з шпонковим пазом Існують два принципово різних методи профілювання та вимірювання профілю фрез: у нормальному та осьовому перерізі. Більш точно можливо профілювати фрезу, вимірюванням профілю у осьовому перерізі. Чим більше зовнішній діаметр, тим менше будуть похибки профілювання, тим більше можливо прийняти діаметр отвору під оправку і знизити вібрації при різанні. Змн. Арк. № докум. Підпис Дата Арк. 11 КП.30І.11.03.000П3 Таблиця 1.2 – Фізико-механічні властивості сталі Р12Ф3

Технологічні властивості металів та сплавів характеризують їх здатність піддаватися різним методам гарячої та холодної обробки. До технологічних властивостей металів та сплавів відносяться литейні властивості, ковкість, здатність до зварювання, можливість обробки різальними інструментами. Таблиця 1.3 - Технологічні властивості сталі Р12Ф3

КV – коефіцієнт обробляємості твердосплавним різцем сталі у стані постачання; Кш – коефіцієнт шліфуємості у термічно обробленому стані. Змн. Арк. № докум. Підпис Дата Арк. 2 КП.30І.11.03.000П3 1.3 Розрахунок різального інструмента 1.3.1 Розрахунок основних конструктивних елементів різального інструмента Вихідні дані: Деталь: вал-шестерня Матеріал деталі: Сталь 40Х ГОСТ 4543, Ϭ в = 600 МПа Модуль: m = 3 мм Число зуб’їв: z = 20 мм Степінь точності колеса: 8 Кут нахилу зуба: β = 0о Нормальний кут зачеплення: d = 20o Довжина зубчастої поверхні: 32 мм Діаметр зубчастої поверхні: Ø66h8 Приймаємо стандартну черв’ячну фрезу за ГОСТ 9324-80 m = 3 мм, типу 2, класу точності А, D = 80 мм, L = 71 мм, Z = 10 [6, стор. 193, табл. 106] Розрахунок довжини робочого ходу Lp.x в мм  (1.1)[3] (1.1)[3]y=27 мм. [3,стор.304, карт. 3-2]  Призначення подачі на оберт деталі Sо [мм/об] а) Визначення рекомендованої подачі по нормативам  (1.2)[3] (1.2)[3]Змн. Арк. № докум. Підпис Дата Арк. 13 КП.30І.11.03.000П3 де Кs– коефіцієнт який залежить від обробляючого матеріалу; β– кут нахилу зуба до вісі косозубого колеса;  [3,стор.148,табл. 3-2] [3,стор.148,табл. 3-2]Кs=1.0 [3,стор.149, табл. 3-2] β=0°  б) Уточнення подачі за паспортом верстата 53А50  Розрахунок швидкості різання V[ мм/хв] та числа обертів фрези n[хв-1] а) Визначення рекомендованої швидкості різання за нормативами  (1.3)[3] (1.3)[3] [3 стор.148,табл.3-2] [3 стор.148,табл.3-2]б) Розрахунок числа обертів фрези за хв-1.  (1.4)[3] (1.4)[3] в) Уточнення числа обертів фрези по паспорту верстата  – за паспортом верстата моделі 53А50 – за паспортом верстата моделі 53А50г) Уточнення швидкості різання за прийнятим числом обертів  (1.5)[3] (1.5)[3] Розрахунок машинного часу Тм [хв] (на одну деталь)  (1.6)[3] (1.6)[3]де Lр.х.= 39 мм – довжина робочого ходу; zд=20 – число зуб’їв деталі; So=1,6мм/об – прийнята подача обертання деталі; n=315 хв-1 – прийняте число обертів фрези; ɛ=1– число заходів фрези; զ=1– кількість одночасно оброблювальних деталей.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||