КР роторная дробилка. 1 изучение и анализ сведений о конструкциях машин для измельчения и процессов, происходящих в них

Скачать 484.39 Kb. Скачать 484.39 Kb.

|

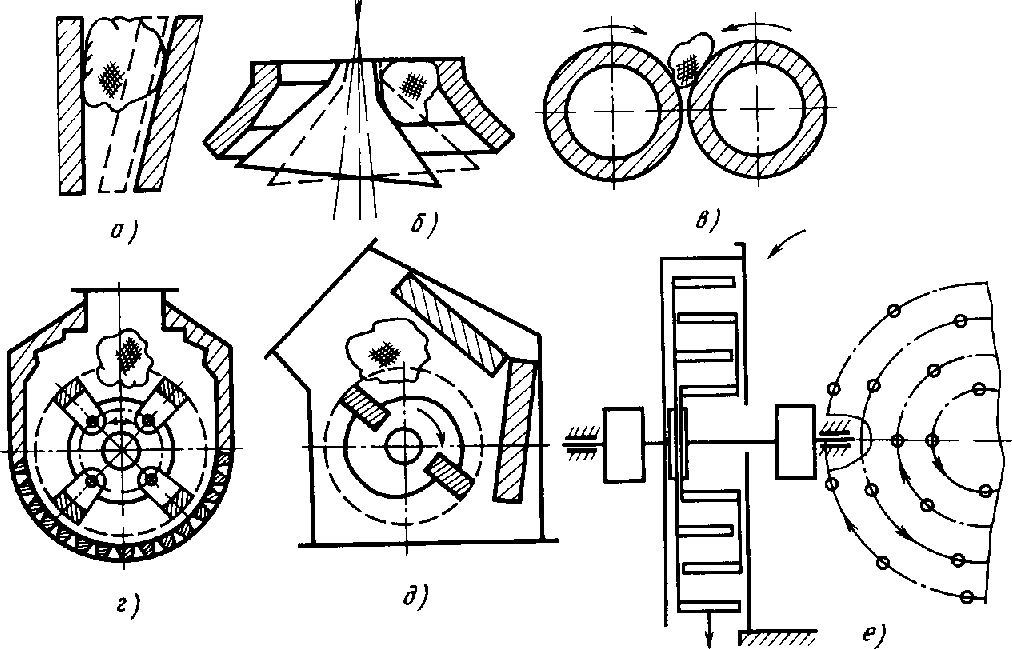

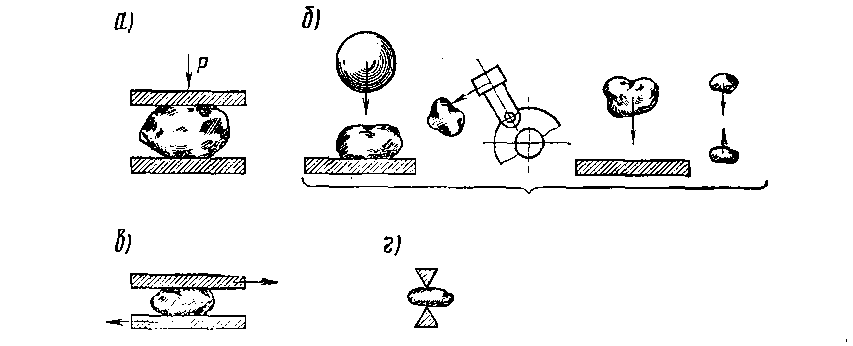

[1 ИЗУЧЕНИЕ И АНАЛИЗ СВЕДЕНИЙ О КОНСТРУКЦИЯХ МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОЦЕССОВ, ПРОИСХОДЯЩИХ В НИХ Классификация роторной дробилки крупного дробления ДРК 0,84×0,63: а) класс – машины для измельчения; б) группа – машины для дробления (дробилки); в) тип – роторные дробилки; г) типоразмер – ДРК - 0,84×0,63. Назначение и область применения машин для измельчения Все применяемые машины для измельчания материалов разделяют на две группы: дробилки и мельницы. Дробилки — это машины, которые применяются для дробления сравнительно крупных кусков материала (начальный размер 100—1200 мм), при этом степень измельчения находится в пределах 3—30. Мельницы предназначаются для получения тонко измельченного порошкообразного материала, при этом размер начальных кусков равен 2—20 мм, а размер частиц конечного продукта составляет от 0,1— 0,3 мм до долей микрометра. Машины для измельчения широко используются в промышленности строительных материалов. В некоторых случаях процесс измельчения является подготовительным, и получаемый продукт отправляется на дальнейшую переработку, как, например, при производстве цемента. В других случаях, как, например, при производстве щебня, в результате измельчения получается конечный продукт, то есть процесс измельчения имеет самостоятельное значение. 1.2 Классификация машин для дробления По конструкции и принципу действия различают следующие типы дробилок: 1) Щековые(рис, 1.1, а), дробилки применяются для первичного дробления материалов твердых и средней твердости. Материал дробится раздавливанием, раскалыванием и частичным истиранием в пространстве между двумя щеками при их периодическом сближении; 2) Конусные(рис. 1.1, б), дробилки применяют для крупного, среднего и мелкого дробления каменных материалов твердых и средней твердости. Материал дробится раздавливанием, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала; 3) Валковые(рис. 1.1, в), дробилки применяют для тонкого, мелкого, среднего и крупного измельчения горных пород и других материалов различной твердости, брикетирования материалов, удаления из глины каменистых включений. Материал раздавливается между двумя валками, вращающимися один навстречу другому, или валками и неподвижной поверхностью; нередко валки вращаются с разной частотой, и тогда раздавливание материала сочетается с его истиранием. 4) Ударного действия, которые, в свою очередь, разделяются на молотковые (рис. 1.1, г) и роторные (рис. 1.1, д). Дробилка роторная — механическая дробильная машина с жестко закреплёнными рабочими деталями — билами (лопатками), предназначенная для дробления материалов малой крепости путём массивного быстрого вращения ротора с жёстко закреплёнными рабочими органами и многократными ударами кусков по отбойным плитам или решёткам и ударов кусков материала один о другой. В молотковых дробилках материал измельчается в основном ударом по нему шарнирно подвешенных молотков, а также истиранием.. 5) Дезинтеграторы (рис. 1.1, е), машины в которых два цилиндра, образующие которых представляют собой стержни, жестко закреплены в основании. Цилиндры (корзины) вращаются в разные стороны, измельчая попавший в сферу их вращения материал. Дезинтегратор может быть отнесен и к дробилкам и к мельницам, так как готовый продукт обычно имеет крупность около 5 мм и менее.  Рисунок 1.1 Схемы дробилок: а) Щековая дробилка; б) Конусная дробилка; в) Валковая дробилка; г) Молотковая дробика; д) Роторная дробика; е) Дезинтегратор 1.3 Сущность и основные закономерности процесса, происходящего в машинах для измельчения Под измельчением понимают последовательный ряд операций, имеющих цель уменьшить размеры кусков твердого материала от начальных до конечных, необходимых для промышленного использования продукта измельчения. Процесс измельчения материалов принято разделять на две стадии: дробление и помол. В свою очередь процессы дробления в зависимости от крупности исходного куска или крупности промежуточного продукта подразделяются на крупное, среднее и мелкое дробление. При помоле различают стадии грубого, тонкого и сверхтонкого помола. Методы измельчения материалов разнообразны. Измельчение может производиться путем раздавливания, истирания, излома, удара, раскалывания. Н  а практике эти методы могут применяться в различном сочетании. а практике эти методы могут применяться в различном сочетании.Рисунок 1.2. Способы измельчения материалов: а) Раздавливание; б) Удар; в) Истирание; г) Раскалывание 1) Раздавливание (рис. 1.2, а). При раздавливании кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления. 2) Удар (рис. 1.2, б). Материал измельчается путем удара по куску материала, лежащему на какой-либо поверхности, удара быстродвижущейся поверхностью (молотка, била) по куску материала; удара куска материала, движущегося с относительно большой скоростью, о неподвижную плиту; удара кусков материала друг о друга. 3) Истирание (рис. 1.2, в). Материал измельчается путем трения между движущимися поверхностями или мелющими телами различной формы, а также при трении кусков материала друг о друга. 4) Раскалывание (рис. 1.3, г). Кусок материала измельчается в результате раскалывающего действия клиновидных тел. Принцип действия роторной дробилки заключается в том, что она предназначена для среднего дробления прочных известняков. Виды разрушений, происходящие в роторной дробилке крупного дробления ДРК 0,84×0,63: За счёт удара быстровращающегося ротора билом о кусок; За счёт удара куска о кусок; За счёт удара куска о футеровку; За счёт удара куска об отражающие плиты. Условия ударного нагружения, возникающие в момент соприкосновения била и куска материала требуют надежной конструкции этого узла. Быстрое изнашивание бил приводит к необходимости их частой замены, что в свою очередь предъявляет дополнительные требования к конструкции креплений –удобство и скорость замены. Приобретая роторную дробилку, значительно облегчается процесс переработки. Подобное устройство является незаменимым в производстве. 1.4 Показатели оценки качества конечной продукции, производимой роторной дробилкой ДРК - 0,84×0,63 Основным технико-экономическим показателем работы дробильно-помольных машин является степень измельчения. Степень дробления определяется как отношение размеров кусков (зерен) исходного продукта к размеру кусков (зерен) конечного продукта. Степень дробления показывает, во сколько раз уменьшился размер куска (зерна) материала при его дроблении:

где: Dср - средневзвешенный размер кусков исходного продукта, м; dcp - средневзвешенный размер кусков конечного продукта, м. Зерновой состав конечного продукта по крупности не является постоянным для одной и той же дробильной машины. Он зависит от вида и физико-механических свойств исходного продукта от процентного соотношения кусков по их размерам в исходном продукте, а также и от конструкции машины, применяемой для измельчения. Средневзвешенный размер куска определяется следующим образом:  (1.2) (1.2)где: dmax — средний размер максимального куска, м; dmin — средний размер минимального куска, м. Затем определяется средневзвешенный размер dcp.в куска в конечном или исходном продукте:  , м (1.3) где: dсp1, dcp2,..., dcpn - средние размеры кусков каждой фракции, определяемые по формуле (1.2); с1, с2..., сn - процентное содержание каждой фракции в продукте. Средний размер отдельного куска определяется по одной из формул:  , м (1.4)  , м (1.5) где: а, 1, h — геометрические размеры куска, м. В исходном продукте необходимо знать величину максимального куска с целью определения размеров загрузочных отверстий дробильных машин. По размерам кусков конечного продукта стадии дробления условно можно разделить на: - крупного дробления — до кусков размером 125-250 мм; - среднего дробления — до кусков размером 20-125 мм; - мелкого дробления — до кусков размером 3-20 мм. При дроблении получить материал высокой степени измельчения невозможно, поэтому в ряде случаев приходится процесс дробления производить в несколько стадии, в двух-трех последовательно установленных машинах. Так, для роторной дробилки крупного дробления ДРК 0,84×0,63 степень дробления равна:  Дробление и помол материалов — весьма энергоемкие операции. Поэтому следует по возможности сократить объем материала, направляемого на измельчение. В исходном продукте всегда имеются куски (зерна), размер которых меньше допустимых размеров конечного продукта. Такие куски (зерна) предварительно целесообразно отделить от исходного продукта различными сортирующими машинами и устройствами. 1.5 Анализ технических и эксплуатационных показателей работы роторных дробилок Анализ осуществляется по удельным показаниям: удельной энергоемкости и удельной металлоемкости. Удельная энергоемкость – это отношение мощности привода машины к ее производительности. Удельная металлоемкость – это отношение массы машины к ее производительности. Таблица 1.1 Показатели технического уровня роторных дробилок

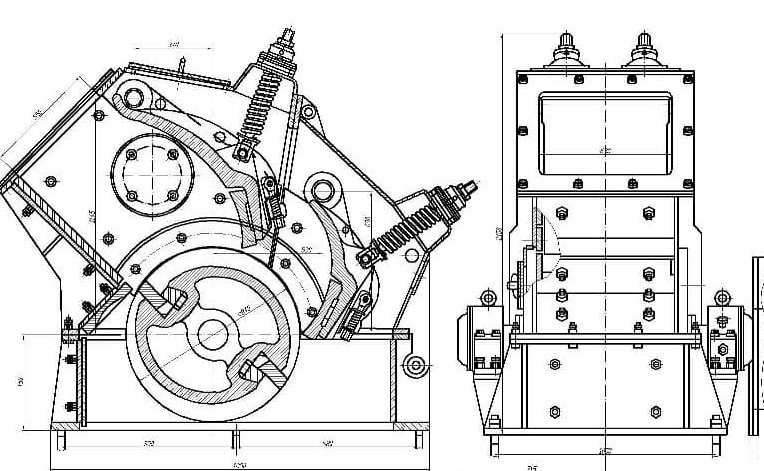

Из приведенных выше данных видно, что роторная дробилка ДРК - 0,84х0,63 обладает средними показателями по удельной энергоемкости и удельной металлоемкости по сравнению с другими представленными в таблице машинами для дробления. 1.6 Анализ конструкции и принципа действия роторной дробилки ДРК - 0,84×0,63 Конструкции роторных дробилок крупного дробления (ДРК) и дробилок среднего и мелкого дробления (ДРС) принципиально не отличаются, но соотношение размеров ротора и количество отражательных плит у них различное. У дробилок ДРК диаметр ротора больше длины, у дробилок ДРС эти размеры одинаковы. Камера дробления у дробилок ДРК образуется ротором и двумя отражательными плитами, у дробилок ДРС - ротором и тремя плитами. Ниже показана схема роторной дробилки ДРК - 0,84х0,63. Корпус дробилки состоит из верхней и нижней частей. Нижняя часть является станиной, т. е. основанием дробилки. Станина крепится к фундаменту и на нее устанавливается ротор и верхняя часть корпуса.В верхней части корпуса крепятся отражательные плиты . Части корпуса сварные из листовой стали. Верхняя часть корпуса разъемная и состоит из передней и задней частей. Задняя часть шарнирно соединена со станиной и посредством винтового (или гидравлического) устройства может откидываться (отводиться) от передней, благодаря чему облегчается доступ к ротору и плитам для их осмотра и ремонта. Места разъема корпуса герметизируются, чтобы избежать проникновения пыли в окружающее дробилку пространство. Внутренняя поверхность корпуса, образующая камеру дробления, футеруется сменными износостойкими плитами из термически обработанных сталей 45 или 65Г.Нижние части отражательных плит также футеруются сменными плитами , изготовленными из высокомарганцовистой стали. При износе нижней рабочей кромки плиты ее можно повернуть на 180°. Для регулирования степени дробления, т. е. регулирования зернового состава готового продукта, нижние концы отражательных плит соединены тягами с механизмами , расположеными на торцовых стенках корпуса дробилки и служащими для регулирования зазора между плитами и окружностью вращения ротора. Эти механизмы одновременно являются предохранительным (буферным) устройством. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подразделения- исполнители (соисполнители) | Краткое содержание работ | Ответственные исполнители | Срок исполнения | Отчетный документ |

| МС-34 | Анализ тенденций развития | Чибисов Д.С. | Декабрь 2020г. | Пояснительная записка |

Руководитель подразделения-исполнителя

Герасименко В.Б. ( )

Руководитель патентного подразделения

Герасименко В.Б. ( )

2.2 Разработка регламента поиска информации

Регламент поиска № 1

Наименование темы: Роторная дробилка ДРК - 0,84×0,63

Шифр темы: КРТОСМ-21 145 00 00 00

Этап (стадия): техническое предложение

Начало поиска: сентябрь 2020

Окончание поиска: декабрь 2020

| Предмет поиска (тема, объект, его составные части) | Цель поиска информации (для решения каких технических проблем или обеспечения каких показателей) | Страна поиска | Классификационные индексы | Ретроспек-тивность поиска | Наимено-вание источников информации | |||

| УДК | МПК | |||||||

| Било ротора | Повышение эффективности дробления | PФ | - | В02 С13/00 | 10 лет | Описания изобретений к патентам РФ | ||

| Било ротора | Увеличение срока службы била | РФ | - | B02C 13/28 | 10 лет | Описания изобретений к патентам РФ | ||

| Било ротора | Увеличение скорости вращения ротора | РФ | - | B02C 13/28 | 10 лет | Описания изобретений к патентам РФ | ||

2.3 Оформление результатов поиска

Справка о поиске № 1

Задание на проведение патентных исследований: декабрь 2020

Шифр темы: КРТОСМ-21 145 00 00 00

Код темы:

Номер и дата регламента поиска:

Начало поиска: сентябрь 2020 г. Окончание поиска: декабрь 2020 г.

Поиск проведен по следующим материалам

| Предмет поиска | Страна поиска | Классификационные индексы | По фонду какой организации проведен поиск | Источники информации | |

| Научно-техническая документация | Патентная документация | ||||

| Било ротора | РФ | В 02 С 13/28 | Интернет (patents.su) | - | Авторское свидетельство |

| Било ротора | РФ | В 02 С 13/06 | Интернет (patents.su) | - | Авторское свидетельство |

| Било ротора | РФ | В 02 С 13/28 | Интернет (patents.su) | - | Авторское свидетельство |

2.4 Описание патентов на изобретения или полезные модели

1)Било роторной дробилки.

Изобретение относится к устройствам для измельчения материалов, а именно к их конструктивным элементам, и может быть применено в строительной, горнорудной и других отраслях промышленности.

Наиболее близким техническим решением к предлагаемому является било роторной дробилки, содержащее прутки, концы которых закреплены в параллельных дисках

Цель изобретения - повышение эффективности работы била.

Указанная цель достигается тем, что в биле роторной дробилки, содержащей прутки, концы которых закреплены в параллельных дисках, каждый пруток выполнен полым и укреплен между дисками посредством полой оси и упругих втулок, причем между внутренней поверхностью прутка и осью смонтированы тормозные вкладыши.

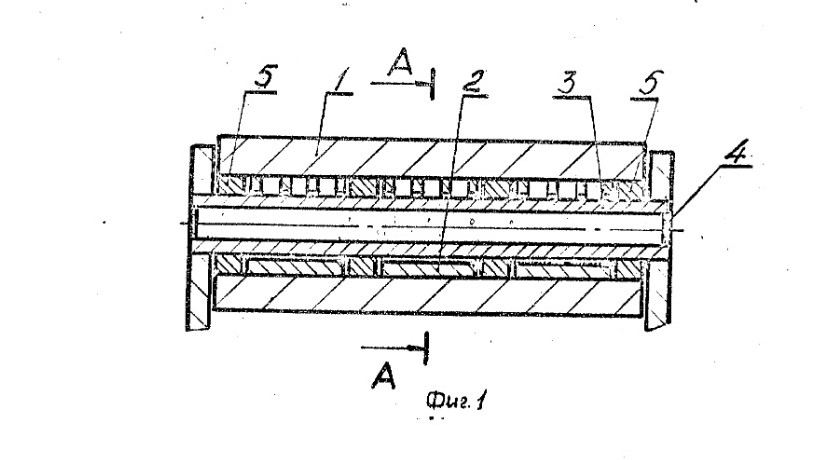

На фигуре 1 схематически изображено предлагаемое било роторной дробилки.

2)Било роторной дробилки.

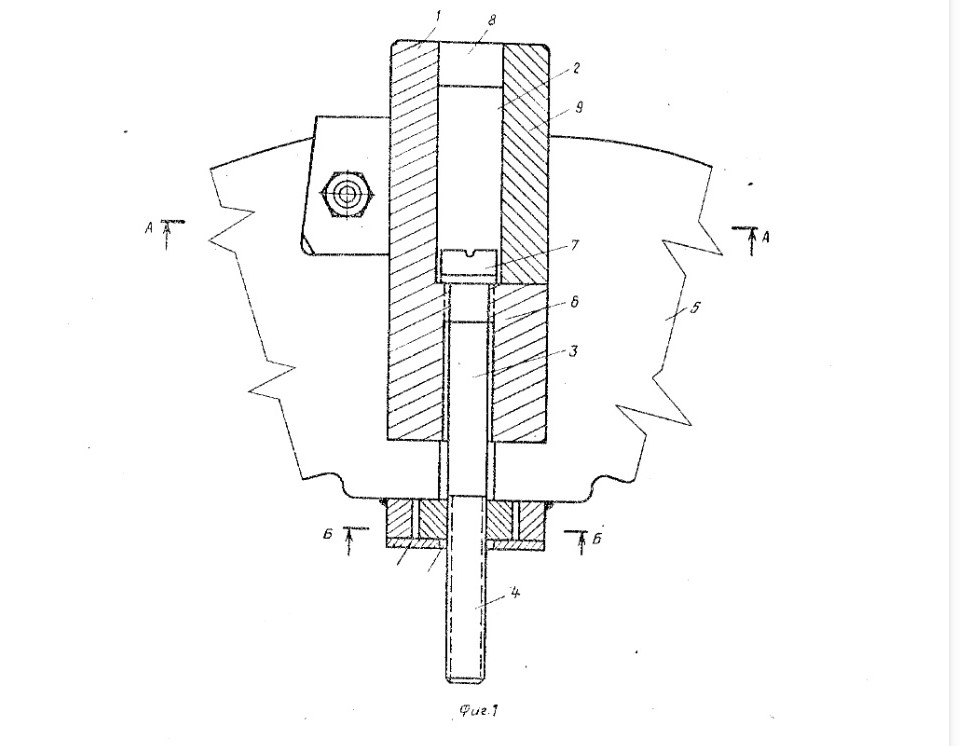

Предмет изобретения: било для роторной дробилки, включающее механизмы закрепления и перемещения, отличающееся тем, что, с целью упрощения механизма перемещения и повышения надежности в работе, механизм перемещения выполнен с присоединенной к ротору неподвижной планкой со сквозным пазом, в котором смонтирована с возможностью перемещения гайка с буртиком и отверстием, через которое пропущен регулировочный болт, выполненный, в свою очередь, с многогранными головками на обоих концах, один конец которого установлен в отверстии нерабочей части била.

Цель настоящего изобретения - обеспечение возможности увеличения скорости вращения ротора. Поставленная цель достигается тем, что било для роторной и отбойной центробежных дробилок, средней части снабжено дополнительным крепежным элементом выполненным в виде болтового соединения, и коробчатым центрирующим, фиксатором, жестко соединенным с ротором, причем болт крепежного элемента непосредственно под головксй соединен с билом, а гайка расположена внутри коробчатого центрирующего

фиксатора.

На Фиг.1 изображено било для роторной дробилки

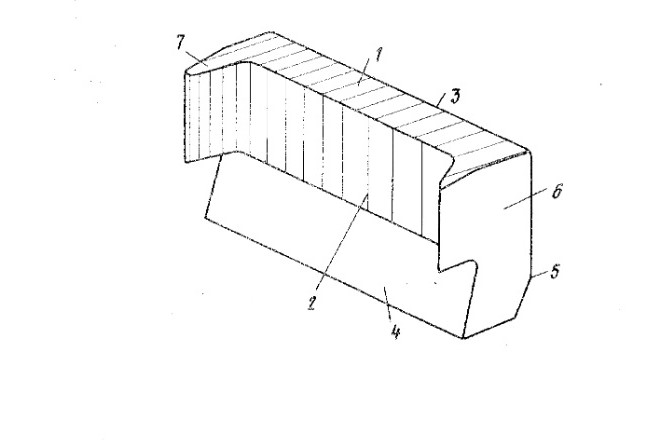

3)Било П – образной формы роторной дробилки.

Изобретение относится к конструктивным элементам устройств для измельчения материалов и может быть применено в строительной, горнорудной и других отраслях промышленности.

Известна конструкция била, представляющая собой брус в форме параллелепипеда, и имеющая головную часть с рабочей и внешней поверхностями, в горизонтальном сечении представляющую прямоугольник, и опорную часть. Наиболее близким к предлагаемому является било роторной дробилки, включающее опорную и головную части с прямоугольным поперечным сечением 2

Цель изобретения - увеличение срока службы била.

Указанная цель достигается тем, что в биле роторной дробилки, включающем опорную и головную части с прямоугольным поперечным сечением, головная часть выполнена П-образной формы с выступами виде разных треугольных призм, рабочая поверхность которых плавно сопряжена со средней частью рабочей поверхности била.

При этом средняя часть рабочей поверхности била может составить не менее 80% его длины.

2.5 Выводы

В результате проведенных патентых иследований мы выявили, что тенденциями развития для роторных дробилок является совершенствование конструкции бил ротора.

3 ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

На основании проведенного анализа машины применим модернизацию из авторского свидетельства B 02 C 13/28.

Предлагаем изменить конструкцию бил ротора, сделав головную часть била П – образной формы с выступами в виде разных треугольных призм.

Данная модернизация обеспечит увеличение срока службы била и повысит эффективность дробления.

Список используемой литературы

Бауман Л.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Машиностроение, 1981.

Богданов В.С., Механическое оборудование предприятий строительных материалов: Атлас конструкций: Учебное наглядное пособие - Белгород: Изд-во БГТУ им. В. Г. Шухова, 2005.

Герасименко В.Б., Горшков П.С., Технические основы создания машин: Учебное пособие для выполнения курсовых работ. – Белгород: Изд-во БГТУ, 2013.

Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Высшая школа, 1971.

Фейгин Л. А. Дробильные, сортировочные и траспортирующие машины. Учебник для подготовки рабочих на производстве. – М.: Высшая школа, 1977.