Изучение и анализ сведений о конструкциях машин для измельчения и процесса, происходящих в них

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

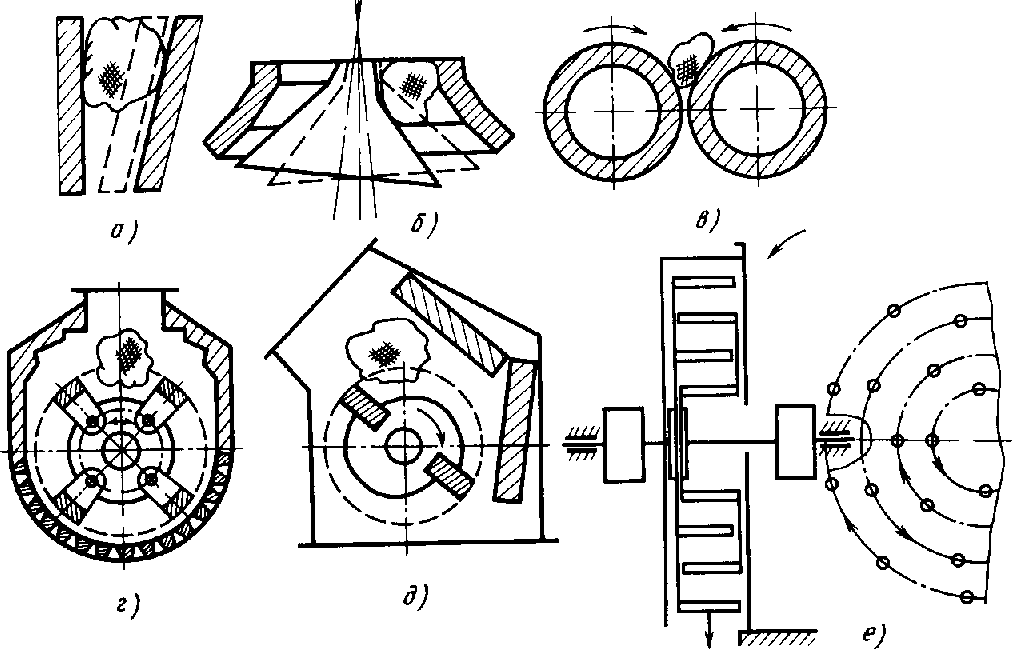

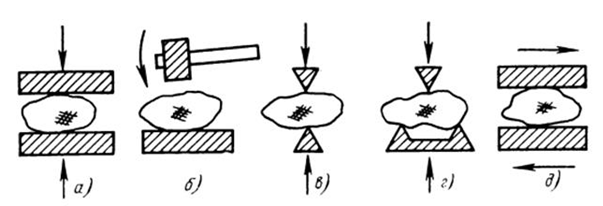

СОДЕРЖАНИЕИзучение и анализ сведений о конструкциях машин для измельчения и процесса, происходящих в них………………..…………………………...……….3 1.1 Назначение и область применения машин для измельчения 2 1.2Классификация машин для дробления. 3 Все применяемые машины для измельчания материалов разделяют на две группы: дробилки и мельницы. Дробилки - это машины, которые применяются для дробления сравнительно крупных кусков материала (начальный размер 100--1200 мм), при этом степень измельчения находится в пределах 3-20. 3 1.3Сущность и основные закономерности процесса, происходящего в машинах для дробления 5 1.4 Показатели оценки качества конечной продукции, производимой мельницей ЩДС 400 х 900 мм 8 1.7 Заключение 15 1 Изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них Модернизируемая машина – щековая дробилка с простым движением щеки – «ЩДС-900 х 1200». Классификация данной машины: а) класс – машины для измельчения; б) группа – машины для дробления (дробилки); в) тип – дробилки щековые; г) типоразмер – ЩДС-900 х 1200 мм. 1.1 Назначение и область применения машин для измельченияМашины для измельчения широко используются в промышленности строительных материалов. В некоторых случаях процесс измельчения является подготовительным, и получаемый продукт отправляется на дальнейшую переработку, как, например, при производстве цемента. В других случаях, как, например, при производстве щебня, в результате измельчения получается конечный продукт, то есть процесс измельчения имеет самостоятельное значение. В зависимости от начальной и конечной крупности кусков материала различаются два основных вида процесса измельчения: дробление и помол, а в соответствии с данным разделением различают машины для измельчения: дробилки и мельницы. Дробилки применяются для дробления сравнительно крупных кусков материала (начальный размер 100 - 1200 мм), при этом степень измельчения находится в пределах 3 - 20. Классификация машин для дробления.По конструкции и принципу действия различают следующие типы дробилок: 1) Щековые (рис, 1.1, а), дробилки применяются для первичного дробления материалов твердых и средней твердости. Материал дробится раздавливанием, раскалыванием и частичным истиранием в пространстве между двумя щеками при их периодическом сближении; 2) Конусные (рис. 1.1, б), дробилки применяют для крупного, среднего и мелкого дробления каменных материалов твердых и средней твердости. Материал дробится раздавливанием, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала; 3) Валковые (рис. 1.1, в), дробилки применяют для тонкого, мелкого, среднего и крупного измельчения горных пород и других материалов различной твердости, брикетирования материалов, удаления из глины каменистых включений. Материал раздавливается между двумя валками, вращающимися один навстречу другому, или валками и неподвижной поверхностью; нередко валки вращаются с разной частотой, и тогда раздавливание материала сочетается с его истиранием. 4) Ударного действия, которые, в свою очередь, разделяются на молотковые (рис. 1.1, г) и роторные (рис. 1.1, д). Дробилка роторная — механическая дробильная машина с жестко закреплёнными рабочими деталями - билами (лопатками), предназначенная для дробления материалов малой крепости путём массивного быстрого вращения ротора с жёстко закреплёнными рабочими органами — молотками и многократными ударами кусков по отбойным плитам или решёткам. Дробление породы в дробилке осуществляется при вращении ротора направляющего навстречу вращения роторов отражательных(скорости вращения роторов одинаковые). На молотках направляющего ротора происходит первичное дробление материала. Дробилка молотковая — механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки. Молотковый агрегат измельчает сырьё посредством молоточков, которые крепятся к прочному основанию. 5) дезинтеграторы (рис. 1.1, е), машины в которых два цилиндра, образующие которых представляют собой стержни, жестко закреплены в основании. Цилиндры (корзины) вращаются в разные стороны, измельчая попавший в сферу их вращения материал. Дезинтегратор может быть отнесен и к дробилкам и к мельницам, так как готовый продукт обычно имеет крупность около 5 мм и менее.  Рисунок 1.1 Схемы дробилок: а) щековая; б) конусная; в) валковая; г) молотковая; д) роторная; е) дезинтеграторы Сущность и основные закономерности процесса, происходящего в машинах для дробленияНа измельчение может поступать материал, имеющий частицы и куски размерами от долей миллиметра до 1,2 м в поперечнике. Дробление подразделяют на крупное - размер кусков после дробления от 80 до 200 мм, среднее - от 20 до 80 мм, мелкое - от 2 до 20 мм. Отношение среднего размера куска до измельчения Dcp к среднему размеру куска после измельчения dcp называют степенью измельчения. Степень измельчения наряду с производительностью и удельным расходом энергии является основным технико-экономическим показателем работы дробильно-помольных машин. При дроблении степень измельчения колеблется обычно от 3 до 20. По условиям технологического процесса, когда требуется получение размеров материала в несколько сотых и даже тысячных долей миллиметра (например, при производстве цемента), измельчение ведут последовательно, используя ряд машин, каждая из которых наиболее эффективна для работы в определенном диапазоне размеров - для крупного, среднего, мелкого дробления и для окончательного помола. Методы измельчения материалов разнообразны. Основными из них являются: 1) раздавливание (риc. 1.2, а). Кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления; 2) удар (рис. 1.2, б). Материал измельчается путем: удара по кускам материала, лежащего на какой-либо поверхности; удара быстродвижущейся детали (молотка, била) по кускам; удара куска материала движущегося с относительно большой скоростью, о неподвижную плиту; удара кусков материала друг о друга; 3) раскалывание (рис. 1.2, в). Кусок материала измельчается в результате раскалывающего действия клиновидных тел; 4) излом (рис. 1.2, г); 5) истирание (рис. 1.2, д). Материал измельчается путем трения между движущимися поверхностями, а также при трении кусков материала друг о друга.  Рисунок. 1.2 Методы измельчения материалов : а – раздавливание; б – удар; в – раскалывание; г – излом; д – истирание. За последние годы были предложены новые способы измельчения: электрогидравлический, ультразвуковой, гравитационный способ применения высоких быстроменяющихся и низких температур и, наконец, измельчение световым лучом, получаемым при помощи квантового генератора. В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения. В отличие от других дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления определяются силами инерции массы самого куска. Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие молотков быстро вращающегося ротора. В результате удара молотком кусок разрушается, его осколки разлетаются и отбрасываются на футеровку - отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут через разгрузочную щель или щель колосниковой решетки на разгрузку. В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра масс со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с). И разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение около 10 МПа, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил. Щековые дробилки измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями, одна из которых неподвижна, а вторая совершает возвратно-качательные движения. Конусные дробилки измельчают материал в основном раздавливанием и частично изгибом между двумя коническими рифлеными поверхностями, из которых наружная неподвижна, а внутренняя совершает круговые движения, как бы обкатываясь по материалу, прижатому к внутренней поверхности неподвижного конуса. Валковые дробилки измельчают материал в основном раздавливанием и частично истиранием между двумя цилиндрическими, вращающимися навстречу друг другу поверхностями — гладкими, рифлеными или зубчатыми. Молотковые и роторные дробилки измельчают материал ударом быстровращающихся молотков, шарнирно или жестко закрепленных на роторе. Дезинтеграторы измельчают материал ударом быстровращающихся цилиндрических стержней при встречном движении их рядов, закрепленных на двух роторах. 1.4 Показатели оценки качества конечной продукции, производимой мельницей ЩДС 400 х 900 ммОсновным технико-экономическим показателем работы дробильно-помольных машин является степень измельчения. Степень измельчения определяется как отношение размеров кусков (зерен) исходного продукта к размеру кусков (зерен) конечного продукта. Степень измельчения показывает, во сколько раз уменьшился размер куска (зерна) материала при его измельчении:  (1.1) (1.1)где Dcp — средневзвешенный размер кусков исходного продукта, м; dcp — средневзвешенный размер кусков конечного продукта, м. Средневзвешенный размер куска определяется следующим образом. Смесь материала конечного (или исходного) продукта с помощью набора сит или решет разделяют на несколько фракций. В каждой из фракций определяется средний размер куска как полусумма размеров максимального и минимального кусков  (1.2) (1.2)где d1 — средний размер максимального куска, м; d2 — средний размер минимального куска, м. Затем определяется средневзвешенный размер dсp „ куска в конечном или исходном продукте:  (1.3) (1.3)dcp1, dcp2, dcp3,…, dcpn — средние размеры кусков каждой фракции, определяемые по формуле, м; с1, с2, с3, …, сn — процентное содержание каждой фракции в продукте. Средний размер отдельного куска определяется по одной из формул:  (1.4) (1.4) , (1.5) , (1.5)где a, b, с — геометрические размеры куска, м. Зерновой состав конечного продукта по крупности не является постоянным для одной и той же дробильной машины. Он зависит от вида и физико-механических свойств исходного продукта, от процентного соотношения кусков по их размерам в исходном продукте, а также и от конструкции машины, применяемой для измельчения. В исходном продукте необходимо знать величину максимального куска с целью определения размеров загрузочных отверстий дробильных машин.   мм. мм.    1.5 Анализ технических и эксплуатационных показателей работы щековых дробилок Анализ осуществляется по удельным показаниям: удельной энергоемкости и удельной металлоемкости. Удельная энергоемкость – это отношение мощности привода машины к ее производительности. Удельная металлоемкость – это отношение массы машины к ее производительности. Таблица 5.1

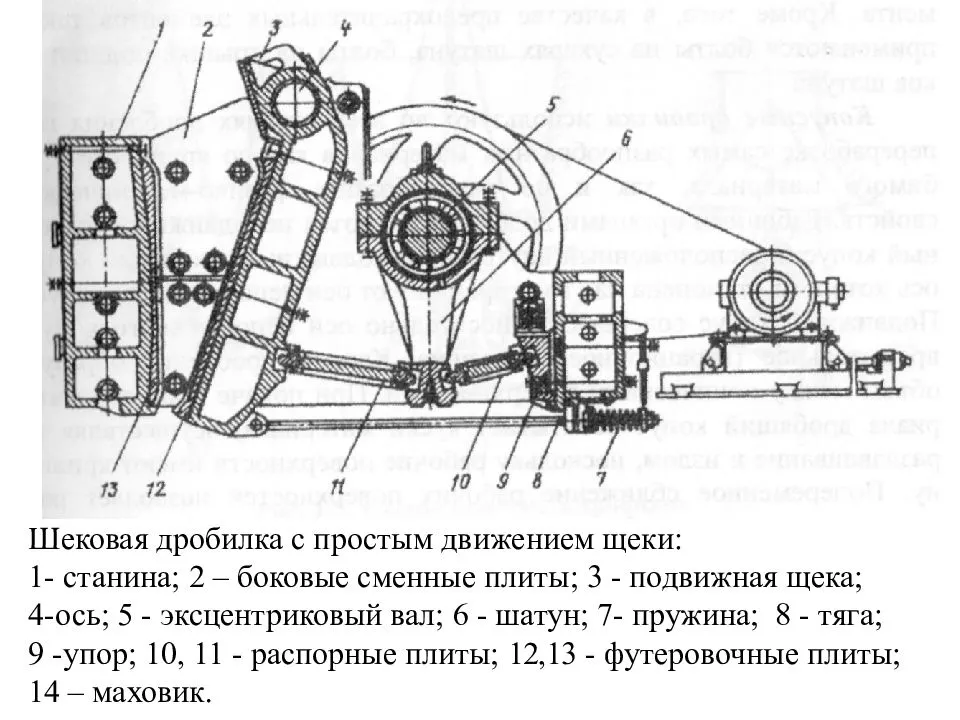

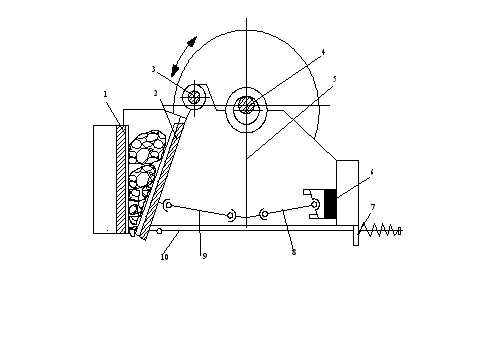

Анализируя таблицу можно сделать вывод, что дробилка ЩДС 900 х 1200 мм с простым движением щеки имеют большую производительность, используется более крупный исходный материал, из чего следует что, затраты на сортировку исходного материала уменьшатся. 1.6 Анализ конструкции и принцип действия ЩДС 900х 1200 мм Дробилка щековая 900 х 1200 мм - универсальная дробильная машина, предназначена для измельчения руд, базальтов, кварцитов, гранитов, известняков, песчаников и других твердых пород в сухом и влажном виде с пределом прочности на сжатие до 300 МПа. Особенность ЩДС 900 х 12000 мм– способность дробить материалы (сухие и влажные), имеющие высокую прочность и абразивность (предел прочности на сжатие до 250 МПа). По крупности продукта на выходе дробилка ЩДС 900х 1200относится к дробилкам крупного (от 100 мм до 300 мм) дробления. За счет регулировки ширины выходной щели можно получить фракции материала размером от 95 до 165 мм. Дробилка ЩДС 900 х 1200 является щековой дробилкой с простым движением подвижной щеки. Принцип действия щековой дробилки ЩДС 900 х 1200 мм аналогичен с принципом работы других дробилок щекового типа. Камера дробления имеет форму клина, образованную двумя щеками (плитами). Одна плита является неподвижной, а другая подвижная, траектория движения которой представляет собой качательное движение через распорные плиты. Материал разрушается в камере между щеками при периодическом их сближении (ход сжатия). Куски материала перемещаются вниз под действием силы тяжести при отходе подвижной щеки (холостой ход). В результате такого цикла работы дробилки дробимый материал определенной фракции выходит из камеры дробления или же повторно дробится. Качательные движения подвижной щеки приводят к быстрому изнашиванию дробящих плит.  Рисунок 1.3 Конструкция щековой дробилки с простым движением щеки. Рисунок 1.3 Конструкция щековой дробилки с простым движением щеки.Машина ЩДС 900 х 1200 мм (рис. 1.3) имеет одинарный шарнирно-рычажный механизм. Качающаяся щека 4 вместе с закрепленной на ней сменной дробящей плитой 3 подвешена с помощью подшипников качения 5 на эксцентрике главного вала 6 и таким образом является одновременно главным шатуном. Вал вращается в подшипниках, установленных на станине дробилки. В нижней части качающаяся щека шарнирно поддерживается распорной плитой 11, опирающейся через регулировочное устройство 9 на заднюю стенку станины. Дробилка с простым движение щеки устанавливается на станине, в боковых стенках который закреплены коренные подшипники эксцентрикого вала. На эксцентричной части вала подвещивается шатун . В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При передается подвижной щеке. Щека получается маятниковое движение сс центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты. Ширину выходной щели регулирует путем установки между упором и задней стенкой станины дополнительных прокладок различной толщены, системы клиньев на винтах или заменой задней распорной плиты более длинной или короткой. Преимущества дробилок с простым качанием щеки являются: возможностьдробления высопрочных пород. Недостатки: большая металлоемкость по сравнению с с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции, вследствии чего повышается износ дробящих плит. Дробящие плиты - сменные быстроизнашивающиеся детали. Конструкция плит, износостойкость материалов, из которого они изготовлены, оказывают большое влияние на производительность. Установлено, что стоимость дробящих плит составляет около одной трети всех расходов на дробление. Дробящие плиты щековых дробилок чаше всего изготавливают из высокомарганцовистой стали 110Г13Л, обладающей высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа. На рисунке 1.4 изображена кинематическая схема щековой дробилки с простым движением щеки.  Рисунок 1.4 Схема щековой дробилки с движением подвижной щеки: – неподвижная щека; 2 – подвижная щека; 3 – рабочая поверхность; 4 – распорная плита; 5 – регулировочный механизм. Привод дробилки осуществляют от электродвигателя через клиноременную передачу. Основные достоинства дробилки ЩДС 900х 1200 мм: высокая надежность и эксплуатационные качества; хорошая производительность и высокая экономичность; возможность регулирования размера выходной щели; невысокая стоимость обслуживания, которая также объясняется простой и надежной конструкцией; ремонтопригодность. Заменить изношенные детали можно быстро и несложно. Особая конструкция щек предохраняет станину от преждевременного износа. Основные недостатки дробилки ЩДС 900 х 1200 мм: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; быстрый износ дробящих плит, причем подвижная плита изнашивается в средней зоне дробящих плит, а не подвижная – в нижней зоне. большая неравномерность получаемой фракции 1.7 ЗаключениеВ результате проведенного исследования можно сделать вывод, что ЩДС 900 х 1200 мм имеет ряд достоинств и недостатков. Одним из главных недостатков является повышенный износ дробящих плит, вследствие истирающего действия дробимого материала. Можно заключить, что основными направлениями для её усовершенствования будут являться: Повышение износостойкости футеровочных плит; Совершенствование геометрических форм футеровочных плит. 2. Проведение патентных исследований и анализ их результатов с целью выявления тенденций развития щековых дробилок. 2.1 Разработка задания на проведение патентных исследований. «Утверждаю» Директор ИТОМ БГТУ им. Шухова Латышев С. С. Дата: ЗАДАНИЕ на проведение патентных исследований Наименование темы: Щековая дробилка со сложным движением щеки 900 х 1200 Шифр темы КП ТОСМ – 21 103 19 31 41 Этап (стадия): Проектирование. код этапа План патентных исследований на 2021 г., позиция №_______________ Задачи патентных исследований Проведение патентного исследования с целью поиска технического решения для модернизации щековой дробилки 900 х 1200 и анализ его результатов. Исполнители работ:

Руководитель Руководитель подразделения-исполнителя патентного подразделения 2.2 Разработка регламента поиска информации. РЕГЛАМЕНТ ПОИСКА № 1 Наименование темы: Щековая дробилка с простым движением щеки 900 х 1200 Шифр темы: КП ПООО –21 103 19 31 41 Дата и номер задания на проведение патентных исследований_________________________________________________________ Код этапа___________________________________________________ Начало поиска.11.2021 Окончание поиска.11.2021

С целью повышения эффективности процесса дробления и увеличения долговечности футеровки было проведено патентное исследование, в результате которого было отобрано 3 авторских свидетельства, относящихся непосредственно к теме данного проекта. Все они отвечают целям изобретения, а именно повышение интенсификации процесса измельчения и повышение производительности щековых дробилок со сложным движением щеки. 2.3 Оформление результатов поиска СПРАВКА О ПОИСКЕ № 1 Задание на проведение патентных исследований (номер, дата)___________ Шифр темы: КП ТОСМ –21 103 19 31 41 Код темы____________________ Номер и дата регламента поиска____________________________________ Начало поиска 12.2017 Окончание поиска 12.2017 Поиск проведен по следующим материалам:

2.4 Выводы Тенденциями развития щековых дробилок с простым движением щеки является разработка, проектирование и модернизация дробящих плит. 4 ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ В результате анализа щековой дробилки с простым движением щеки ЩДС-900 х 1200 мм был выявлен один из недостатков – быстрый износ дробящих плит. Данный недостаток приводит к увеличению размера выходной щели и снижению качества готового продукта. С целью исключения данного недостатка предлагаю изменить геометрическую форму дробящих плит: выполнить рефление плит в виде призм, имеющих в плане двояковыпуклый профиль для подвижной щеки и двояковогнутый для неподвижной. В результате чего увеличивается срок службы подвижной щеки дробящей плиты, качество готового продукта и, следовательно увеличивается производительность. СПИСОК ЛИТЕРАТУРЫ 1. Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. –М.: Высшая школа, 1971. –382с. 2. Бауман В.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций. –М.: Машиностроение, 1981. –324с. 3. Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов. –М.: Изд-во литературы по строительству, 1970. –356с. 4. Герасименко В.Б., Горшков П. С. Технические основы создания машин: учебное пособие для выполнения курсовых работ. –Белгород: Изд-во БГТУ, 2013. –97 с. 5. Богданович Л.Б., Бурьян В.А., Раутман Ф.И. Художественное конструирование в машиностроении. Изд-во «Технiка», 1976. –184с. 6. www.Fips.ru Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение «Белгородский государственный технологический университет им. В.Г.Шухова» Институт технологического оборудования и машиностроения Кафедра механического оборудования ПОЯСНИТЕЛЬНАЯ ЗАПИСКА по дисциплине «Технические основы создания машин» на тему: «Разработка технического предложения на модернизацию щековой дробилки с простым движением щеки ЩДС-900 х 1200 мм» Выполнил: студент группы МОС-193 Дрюков Н.Р. Проверила: доц. Герасименко В.Б. Белгород 2021 г. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||