|

|

Шпоры по Строительным машинам. 1. Классификация строит машин

1.Классификация строит.машин

По назначению строительные машины и оборудование делятся на: грузоподъемные; транспортирующие: погрузочно-разгрузочные; для подготовительных и вспомогательных работ; землеройные и грунтоуплотняющие; буровые; сваебойные; дробильно-сортировочные; смесительные; машины для транспортирования бетонных смесей и растворов; бетоноукладочные; отделочные; ручные машины, дорожные; оборудование для технического обслуживания строительных машин.

Каждая из названных групп машин в свою очередь может быть разделена по способу выполнения работ и виду рабочего органа на несколько подгрупп. Например, грузоподъемные машины могут быть разделены на: домкраты: реечные, винтовые, гидравлические; тали: ручные, электротали (тельферы); лебедки: с ручным приводом, электролебедки; подъемники: мачтовые, шахтные, скиповые, грузопассажирские; подъемные площадки: подвесные, наземные; самоходные подъемники: телескопические, рычажные; краны: переставные, Байтовые, жестконогие (деррики), башенные, автомобильные, пневмоколесные, гусеничные, железнодорожные, тракторные, трубоукладчики, мостовые, козловые, кабельные.

Машины для земляных работ могут быть разделены на следующие подгруппы:

а) землеройно-транспортные машины: бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и др.;

б) одноковшовые и многоковшовые экскаваторы: землеройно-фрезерные машины, планировщики и др.;

в) оборудование для гидромеханического способа разработки грунтов: гидромониторы, землесосные и землечерпательные снаряды и -др.;

г) грунтоуплотняющие машины: катки, виброуплотнительные машины, трамбовки и др.

Машины в каждой подгруппе в свою очередь различаются по данным, составляющим их производственную характеристику (мощность, вместимость ковша, грузоподъемность, тяговое усилие, производительность и т.д.).

Отдельные виды строительных машин различаются но ходовому устройству (гусеничный ход или колесный) ; по типу базовой машины, на которой смонтирована та или другая машина (автомобиль, трактор, пневмоколесный тягач); по конструктивным особенностям — видам двигателя или привода (электрический двигатель, двигатель внутреннего сгорания, гидравлический или пневматический привод).

Все строительные машины по источнику потребляемой энергии могут быть разделены на машины, работающие от собственной энергетической установки, и машины, использующие энергию, подведенную извне. К первой группе относятся машины с двигателями внутреннего сгорания, ко второй — машины с электрическими двигателями, питаемыми током от внешней сети, и машины с пневматическим приводом.

По числу рабочего оборудования строительные машины разделяют на универсальные и специальные: первые снабжаются несколькими видами сменного рабочего оборудования, а вторые — обычно только одним видом рабочего оборудования.

Большинство строительных машин самоходные, но имеются машины и стационарные, например приставные башенные краны, дробилки, грохоты и т. д.

6. Домкраты, Тали, Лебедки.

Домкратами называют устройства, предназначенные для подъема груза на небольшую высоту (до 1 м) воз-

действием на него снизу вверх. Подъем груза на большую высоту можно осуществлять домкратом в несколько последовательных приемов с перестановкой домкрата на подкладки, удерживая при этом груз на подставках.

Домкратами можно выполнять и горизонтальное перемещение груза, воздействуя на него сбоку, при упоре основанием домкрата в неподвижную опору. Домкраты используют также для передвижения и выверки конструкций при строительно-монтажных работах, для подъема и выправки путевой решетки при сооружении верхнего строения железных дорог.

В строительных машинах домкраты широко применяют в качестве встроенных сборочных единиц — самоподъемных подмостей, выносных опор кранов и др. Грузоподъемность домкратов варьируется в очень широких пределах от 1 до 750 т. Для подъема и передвижения больших грузов часто используют одновременно несколько домкратов. Домкраты разделяют на реечные, винтовые и гидравлические.

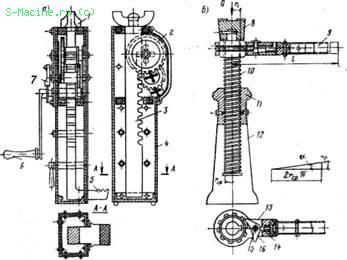

Реечный домкрат. При подъеме груза реечным домкратом (рис. 67, а) из его корпуса 4 выдвигается грузоподъемная зубчатая рейка 3 при помощи рукоятки 6 и передаточного механизма 2, состоящего из нескольких пар зубчатых колес. Для предотвращения опускания выдвинутой рейки и поднятого груза служит храповое устройство 7.

Рукоятка привода реечного домкрата снабжается грузоупорным тормозом. В верхней части рейки предусмотрен самоустанавливающийся оголовок У, а в нижней части — консольный выступ — «лапа» 5 для подъема низкорасположенного груза. Реечные домкраты изготавливают грузоподъемностью до б т, высотой подъема до 0,6 м.

Винтовой домкрат (рис. 67,6) состоит из чугунного или стального (штампованного) корпуса 12, неподвижной гайки 11, поворотного винта 10 с ленточной нарезкой и рукоятки 9 с храповым двусторонним устройством (трещоткой), включающим корпус 13, собачку 16, свободно сидящую на оси 15, и пружину 14.

Рис. 67. Домкраты а — реечный; б — винтовой

При качании рукоятки винт 3 вращается вокруг вертикальной оси, вывинчивается при подъеме и завинчивается при его опускании. Винт 3 снабжен свободно сидящим на нем оголовком 8, который остается неподвижным при вращении винта. Угол подъема винтовой линии а ленточной резьбы винта делается меньше, чем угол трения р, благодаря чему обеспечивается самоторможение домкрата без дополнительных устройств.

Винтовые домкраты изготовляют с ручным приводом грузоподъемностью до 20 т и с высотой подъема 0,5 м.

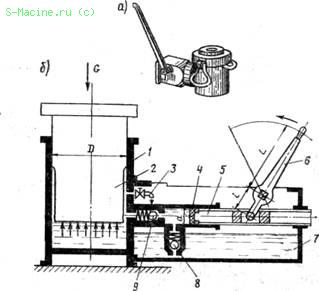

Гидравлический домкрат (рис. 68) поднимает груз поршнем (плунжером) 2, заключенным в цилиндрический корпус / домкрата. В подпоршневое пространство домкрата накачивается рабочая жидкость

Рис. 68. Гидравлический домкрат а — внешний вид; б — кинематическая схема

В канале, соединяющем надпоршневое пространство насоса с баком 7, расположен клапан 8, пропускающий жидкость только в направлении от бака к насосу. Опускание груза происходит при открывании запорного вентиля 3, после чего масло, находящееся под поршнем, выдавливается в бак силой тяжести груза и поршня.

Рабочей жидкостью в гидравлических домкратах является незамерзающая смесь или веретенное масло. Гидравлические домкраты удобны для группового использования в виде батарей для подъема больших грузов, например для периодического подъема скользящей опалубки, применяемой при возведении сооружений из монолитного бетона. В этом случае для подачи рабочей жидкости применяются гидронасосы с машинным приводом.

Талями называются подвесные грузоподъемные устройства с ручным, электрическим или гидравлическим приводом.

Цепные тали применяют при разных монтажных работах малого объема. Электрические тали (тельферы) используют для подъема и перемещения массовых грузов технологическом потоке производства.

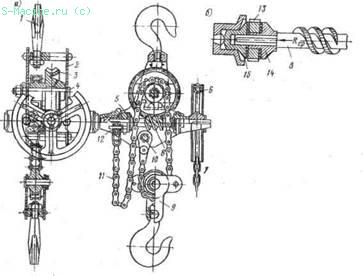

Цепные тали (рис. 69) подвешивают над поднимаемым грузом при помощи крюка 1 к опорной конструкции неподвижно или к специальной тележке (кошке), которая может перемещаться по нижним полкам двутавровой балки опорной конструкции.

Рис. 69. Цепная таль червячная а — общий вид; б — грузоупорный тормоз

Между двумя щеками 2, составляющими корпустали, на оси 4 смонтировано червячное колесо 3, отлитое заодно с цепной звездочкой, через которую перекинута грузоподъемная цепь 11. Червячное колесо 3 находится в зацеплении с червяком 8, на оси которого смонтированы с одной стороны грузоупорный тормоз 5, а с другой — тяговое цепное колесо 6, Через последнее перекинута легкая цепь 7 в виде бесконечной петли, которой червяк и червячное колесо тали приводятся во вращение.

Грузоподъемная цепь 11 крепится к корпусу тали пальцем 10 и образует двухниточный полиспаст с висящим на нем подвижным блоком (крюковой обоймой) 9. Сбегающий конец цепи 11 свободно свисает со звездочки и крепится за последнее звено к корпусу пальцем 12. Поднятый груз удерживается на весу с помощью

грузоупорного тормоза. Сила тяжести груза сдвигает червяк 8 вдоль оси (рис. 69, б) и прижимает храповое колесо 13, удерживаемое собачкой, к диску 15. Развиваемое между дисками 15 и 14 давление достаточно для создания тормозного момента, предотвращающего самопроизвольное вращение червяка. При вращении приводного колеса в обратную сторону для опускания груза червяк 8 отходит от диска 15 и храповик не препятствует его свободному вращению.

Грузоподъемность талей с червячной передачей 1, 3, 5 и 10 т, цепные тали изготовляют также с шестеренчатыми механизмами по ГОСТ 2799 — 75 грузоподъемностью 0,25; 0,5; 1; 2; 3; 5; 10 т.

Электрические тали. Основными сборочными единицами электротали (рис. 70) являются: канатный нарезной барабан 6, канатный полиспаст с подвижным блоком в крюковой обойме 7, шестеренчатый редуктор 5, электродвигатель / и дисковый тормоз 4. Электроэнергия к двигателю подводится гибким шлангом. Электроталь управляется подвесным кнопочным пультом 9 на гибком шланге 8. Корпус 3 электротали выполняется с крюком для подвески к опоре или с устройством для крепления в передвижной тележке — кошке 2, перемещающейся на роликах по полкам: двутавровой балки (монорельсу).

Тележки без механизма передвижения применяют двухколесные — для талей грузоподъемностью 0,25; 0,5; 1 т; четырехколесные — для талей грузоподъемностью 0,5 — 1,5 т; четырехколесные тележки с механизмом передвижения применяют для талей грузоподъемностью 1, 2, 3 и 5 т.

Лебедкой называется грузоподъемная машина, перемещающая груз при помощи стального каната, наматываемого на вращающийся барабан.

Лебедки применяют самостоятельно для подъема и опускания грузов, а также как составную часть исполнительных механизмов грузоподъемных, землеройных н других строительных машин.

Лебедки бывают с ручным и машинным приводом. Каждая лебедка характеризуется тяговым усилием, канатоемкостью и скоростью навивания каната на барабан.

Лебедки с машинным приводом бывают одно- и многобарабанными; они могут иметь одну или несколько скоростей тягового каната. По виду связи между двигателем и барабаном различают реверсивные (редукторные) и зубчато-фрикционные лебедки. Последние применяют, когда требуется быстрое свободное сматывание каната за счет силы тяжести груза (грейферная лебедка).

Лебедки с ручным приводом применяют на монтажных работах при редком перемещении грузов. Грузоподъемность этих лебедок составляет 0,5 — 10 т, канатоемкость — от 100 до 300 м.

12. Погрузчики бывают циклического и непрерывного действия. К первым относятся одноковшовые и вилочные погрузчики (автопогрузчики), ко вторым — многоковшовые и скребковые.

По типу ходового устройства одноковшовые погрузчики разделяются на пневмоколесные и на гусеничном ходу.

К пневмоколесным относятся: фронтальные погрузчики, у которых черпание материала и разгрузка ковша происходят с лобовой стороны машины; погрузчики с боковой разгрузкой, у которых черпание производится впереди машины, а разгрузка происходит при опрокидывании ковша на сторону; полуповоротные погрузчики с разгрузкой ковша на любую сторону в пределах 180° (в плане), а также погрузчики с задней разгрузкой с переносом ковша через себя.

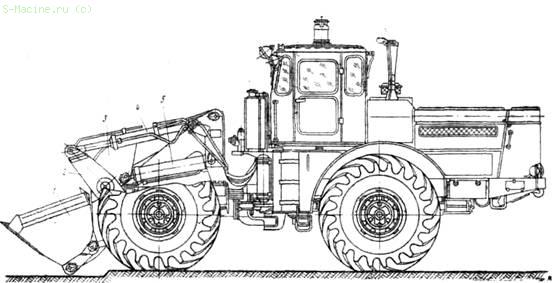

Одноковшовый фронтальный погрузчик ТО-11 (рис. 129) смонтирован на базе промышленного колесного трактора К-702. Ковш 1 вместимостью 2 м3 и грузоподъемностью до 4 т зачерпывает материал при движении погрузчика на штабель. Подъем и разгрузка ковша происходят при помощи шарнирно-рычажной системы коромысла 2 и стрелы 3, приводимой в действие гидроцилиндрами 4 и 5. Фронтальным погрузчиком разрабатывают песчано-гравийные карьеры, выполняют послойную выемку грунтов до III категории с выгрузкой в автотранспорт, погрузку и транспортирование на расстояние до 200 м крупнокусковых материалов.

Фронтальные одноковшовые погрузчики изготовляют в соответствии с ГОСТ 12568 — 67.

Рис. 129. Одноковшовый фронтальный погрузчик

1 — ковш;. 2 — Коромысло рычажного механизма; 3 — стрела, 4- угол подъема стрелы; 5 — гидроцилиндр

подъема стрелы рабочего оборудования; 4 — гидроцилиндр поворота

Полуповоротный погрузчик (рис. 130) смонтирован на базе специального пневмоколесного шасси 8. Он выпускается оборудованным ковшом, способным выгружать материал в любом положении в пределах 180° в плане, или грейфером /, управляемым гидроцилиндром 2. Рабочее оборудование погрузчика смонтировано на поворотной платформе 3, разворачиваемой при помощи гидроцилиндров 6. Подъем стрелы 4 и разворот ковша осуществляются гидроцилиндрами 5 и 7.

Погрузчики на гусеничном ходу выпускаются с обычным ковшовым оборудованием и с челюстным ковшом (рис. 131).

Загружается ковш врезанием передней кромки в отвал материала при сомкнутых челюстях, а выгружается при раскрывании челюстей. Челюсти ковша управляются гидроцилиндрами. Этот же погрузчик может быть использован и как бульдозер, тогда передняя часть ковша поднимается в крайнее верхнее положение, а задняя часть служит обычным отвалом бульдозера.

В комплект сменного рабочего оборудования входят: двухчелюстный ковш; нормальный погрузочный ковш; ковш увеличенной вместимости, применяемый при работе с легкими материалами; ковш уменьшенной вместимости, используемый при работе со щебнем и тяжелыми грунтами; захват для леса и монтажный крюк.

Грузоподъемность выпускаемых погрузчиков от 1,5 до 10 т.

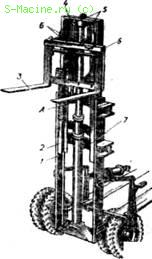

Основным видом рабочего оборудования вилочных погрузчиков является вилочный подхват для штучных грузов. Кроме этого вида сменного оборудования в погрузчиках могут быть применены и безблочная стрела с крюком, штырь для коротких труб, захват для бревен и других длинномерных материалов, рычажная стрела, ковш для работы с сыпучими и тестообразными материалами.

Ходовое устройство вилочных погрузчиков выполняется из сборочных единиц и деталей серийных автомобилей, отчет они получили также название автопогрузчиков. В отличие от автомобилей задний мост со сдвоенными колесами устанавливается в передней части автопогрузчика, которая нагружается значительно больше задней. Двигатель и управляемые колеса устанавливаются сзади.

Грузоподъемное устройство вилочных погрузчиков (рис. 133) состоит из основной рамы/, шарннрно-закрепленной на ходовой раме автопогрузчика, по направляющим которой перемещается гидроцилиндром 7 подъемная рама 2. На перекладине подъемной рамы установлены звездочки 5, через которые перекинуты грузовые цепи 4, прикрепленные к основной раме в точках А и к грузовой каретке 6 в точках Б, образуя двухниточный полиспаст. При перемещении подъемной рамы 2 каретка 6 с закрепленным на ней вилочным грузозахватным устройством 3 перемещается с удвоенной скоростью, проходя путь, в 2 раза больший, чем подъемная рама.

Основная рама грузоподъемного устройства удерживается в вертикальном положении штоком гидроцилиндра. При подъеме груза и его перевозке основная рама отклоняется гидроцилиндром назад на угол до 13°, вследствие чего уменьшается вылет центра тяжести груза от передней оси, обеспечивается более надежное положение груза на вилочных подхватах и разгружается передняя ось автопогрузчика. Для лучшего захвата и укладки груза в штабель пли на транспортные средства рама может наклоняться также вперед на угол до 3.

Грузоподъемность автопогрузчиков в соответствии с ГОСТ 16215 — 70**, от 1,5 до 10 т. Высота подъема груза при оснащении вилочным подхватом 4 — 4,5 м; при оснащении стрелой — до 7 м. Скорость передвижения но дорожному покрытию до 40 км/ч (без груза).

Производительность погрузчиков цикличного действия зависит от грузоподъемности, возможного числа циклов в 1 ч, характера погружаемого материала.

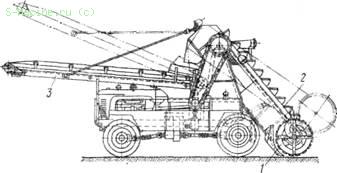

Многоковшовые и скребковые погрузчики относятся к погрузчикам непрерывного действия и применяются для погрузки однородных мелкокусковых и сыпучих материалов в транспортные средства.

Наибольшее распространение имеют многоковшовые погрузчики непрерывного действия с винтовым питателем и ковшовым элеватором (рис. 134). При действии винтового питателя / винтовые лопасти подгребают материал к ковшовому элеватору 2, который перегружает материал на отвальный конвейер 3. Производительность погрузчика до 50 м3/ч.

Рис. 134. Многоковшовый погрузчик

Скребковые погрузчики со скребковым наклонным транспортером и питающим устройством в виде загребающих лап применяются для погрузки мелкокусковых неабразивных материалов (угля).

Производительность погрузчиков непрерывного действия зависит от мощности двигателя, габаритов рабочих органов, скорости движения транспортирующего органа, а также от рода перерабатываемого материала (песок, щебень), влияющего на заполнение ковшей.

4. Тракторы, автомобили.

Одним из основных этапов технологического процесса современного индустриального городского строительства является доставка к месту производства работ строительных материалов, изделий, конструкций и оборудования, осуществляемая транспортными машинами — грузовыми автомобилями и колесными тягачами, прицепными и полуприцепными специализированными или общего назначения транспортными средствами. Выбор типа транспортных средств определяется характером и количеством перемещаемых грузов, дальностью перевозок, состоянием дорог и временем, отведенным на их доставку. Кроме грузоперевозок автомобили, тракторы и тягачи используют как тяговые средства прицепных и полуприцепных строительных машин, а также в качестве унифицированной базы навесных строительных машин — экскаваторов, кранов, погрузчиков, бульдозеров, скреперов, бурильных и сваебойных установок и т. п. Отдельные узлы автомобилей, тракторов и тягачей используют в строительных машинах.

Грузовые автомобили обладают сравнительно большой скоростью передвижения (до 80 км/ч), маневренностью, малым радиусом поворота, могут преодолевать довольно крутые подъемы и спуски, приспособлены для работы с прицепами, полуприцепами общего и специального назначения, а также могут быть оснащены погрузоч-но-разгрузочными механизмами. Различают автомобили общего назначения и специализированные. К автомобилям общего назначения относят машины с кузовом в виде открытой сверху платформы с бортами, бортовые автомобили повышенной проходимости со всеми ведущими колесами и увеличенным количеством осей, а также автомобили-тягачи, оборудованные сцепными устройствами для работы с прицепами, полуприцепами и роспусками.

рузовые автомобили массового производства имеют единую конструктивную схему и состоят из трех основных частей (рис. 2.1, а, б): двигателя, шасси и кузова для груза. Кузова бортовых автомобилей представляют собой деревянную или металлическую платформу с откидными бортами и предназначаются для перевозки преимущественно штучных грузов. Вместе с одноосными прицепами бортовые автомобили применяют для перевозки длинномерных грузов — труб, свай, бревен, проката металлов и т. п. Грузоподъемность отечественных бортовых автомобилей 0,8… 14 т.

На базе стандартных шасси с укороченными базой и задним свесом рамы промышленностью выпускаются автомобильные тягачи седельного типа (рис. 2.1, в), работающие в сцепе с одно- и двухосными полуприцепами. На раме шасси такого тягача крепится опорная плита и седельно-сцепное устройство 4, воспринимающее силу тяжести груженого полуприцепа и служащее для передачи ему тягового усилия, развиваемого автомобилем. Применение автомобильных тягачей седельного типа с полуприцепами позволяет лучше использовать мощность двигателя и значительно увеличить грузоподъемность автомобиля. Седельные автотягачи способны работать с гружеными полуприцепами массой 4…25 т. Тракторы применяют для транспортирования на прицепах строительных грузов и оборудования по грунтовым и временным дорогам, вне дорог, в стесненных условиях, а также передвижения и работы навесных и прицепных строительных машин. Они делятся на сельскохозяйственные, промышленные и специальные (для горных, подводных, подземных и других специальных работ). По конструкции ходового оборудования различают гусеничные и колесные тракторы. Главным параметром тракторов является максимальное тяговое усилие на крюке, по величине которого (в тс) их относят к различным классам тяги. В строительстве используют тракторы сельскохозяйственного типа классов тяги 1,4; 2; 3; 4; 5; 6; 9; 15 и 25 (по сельскохозяйственной классификации) и промышленного типа классов тяги 10; 15; 25; 35; 50 и 75 (по промышленной классификации). Тракторы промышленного типа по своим конструктивно-эксплуатационным параметрам наиболее полно соответствуют требованиям, предъявляемым к тяговым средствам и базовым машинам в строительстве. Класс тяги по промышленной классификации означает максимальную силу тяги без догрузки навесным оборудованием на передаче со скоростью 2,5…3 км/ч для гусеничных и З...3,5 км/ч для колесных тракторов, обеспечивающей эффективную работу с землеройным оборудованием.

Пневмоколесные тракторы обладают сравнительно большими (до 40 км/ч) скоростями передвижения, высокой мобильностью и маневренностью. Их используют как транспортные машины и как базу для установки различного навесного оборудования (погрузочного, кранового, бульдозерного и землеройного), применяемого при производстве землеройных и строительно-монтажных работ небольших объемов на рассредоточенных объектах. Наиболее эффективно пневмоколесные тракторы используют на дорогах с твердым покрытием. Сравнительно высокое удельное давление на грунт (0,2…0,4 МПа) снижает проходимость машин. Мощность их двигателей 47…220 кВт.

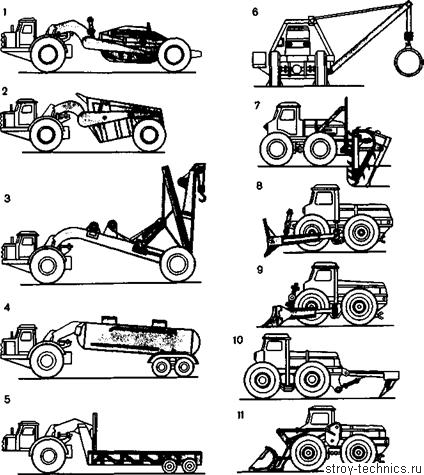

Гусеничные тракторы характеризуются значительным тяговым усилием на крюке (не менее 30 кН), надежным сцеплением гусеничного хода с грунтом, малым удельным давлением на грунт (0,02…0,06 МПа) и высокой проходимостью. Их скорость не превышает 12 км/ч. Мощность двигателей гусеничных тракторов 55…600 кВт. На базе колесных тягачей, используя различное сменное рабочее оборудование, возможно создание многих строительных и дорожных машин (рис. 2.6).  Рис. 2.6. Различные виды сменного оборудования одноосных и двухосных тягачей: Рис. 2.6. Различные виды сменного оборудования одноосных и двухосных тягачей:

1 — скрепер; 2 — землевозная тележка; 3 — кран; 4 — цистерна для цемента или жидкостей; 5 — трайлер; 6 — кран-трубоукладчнк; 7 — траншеекопатель; 8 — корчеватель; 9 — бульдозер; 10 — рыхлитель; 11 — погрузчик

| |

|

|

Скачать 2.05 Mb.

Скачать 2.05 Mb.