Шпоры по Строительным машинам. 1. Классификация строит машин

Скачать 2.05 Mb. Скачать 2.05 Mb.

|

|

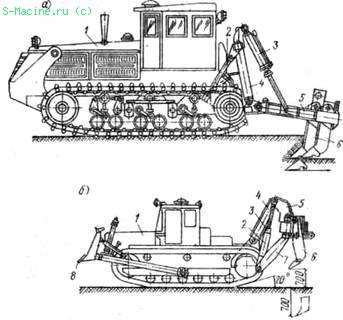

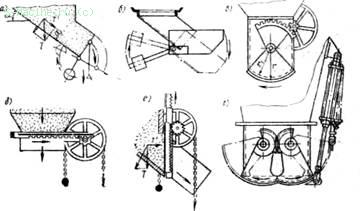

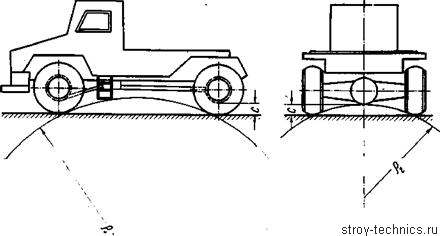

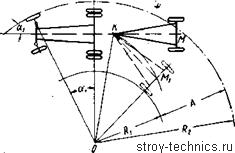

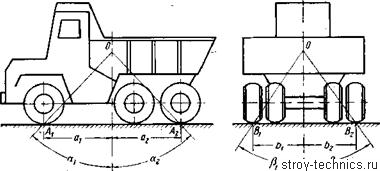

15 Машины для подготовительных и вспомогательных работ К подготовительным работам относятся расчистка площадки от кустарников и леса, корчевание пней, удаление валунов, а также осушение участка, водопонижение грунтовых вод, расположенных выше подошвы будущих котлованов, рыхление твердых, мерзлых и скальных грунтов. Корчеватели-собиратели монтируют на гусеничном тракторе в передней части. Его рабочий орган представляет собой толкающую раму бульдозерного типа с отвалом в виде массивной решетки, снизу которой имеются изогнутые вперед зубья. Подъем и опускание отвала осуществляются гидроцилиндрами. При применении корчевателей-собирателей срезанные кусторезами кустарник и небольшие деревья накапливаются перед решеткой-отвалом и перемещаются ею к месту погрузки на транспорт. Для защиты водителя от стволов деревьев кабина закрыта усиленной кровлей. Часовая производительность при работе корчевателя на тракторе Т-100 ориентировочно составляет 25 — 30 пней диаметром до 45 см'. Намечается производство более мощных корчевателей на тракторах мощностью до 367 кВт для корчевки пней диаметром до 800 мм. При расчистке строительной площадки от леса отдельные деревья, которые представляют ценность как деловая древесина, спиливают, очищают от сучьев и вывозят на склад для отправки в дальнейшую переработку. Для выполнения этих работ применяют цепные пилы, сучкорезы, древовалы и трелевочные тракторы. Цепные пилы применяют на лесозаготовительных работах для валки и раскряжовки леса, а также в Строительстве для поперечной распиловки лесоматериалов. Привод цепной пилы осуществляется или высокочастотным электродвигателем, или небольшим двигателем внутреннего сгорания. Электроэнергией цепные электропилы обеспечиваются от передвижных электростанций с высокочастотными преобразователями тока. Имеются цепные электропилы с автономными двигателями внутреннего сгорания мощностью 4-735,5 Вт. Общая масса пилы 10,5 кг. Древовал — сменное навесное оборудование на тракторе, имеющее наряду с зубьями для корчевки также консольный упор-толкатель с вылетом 2,5 — 3 м. Упирая толкатель в ствол дерева, направляют его падение на землю в желательном направлении. При освоении новой строительной площадки и при небольшой глубине залегания грунтовых вод необходимо до начала земляных работ произвести работы поводопонижению, а в процессе земляных работ — по водоотливу. Для этой цели используют водоотливные насосы и водопонизительные установки. Для обеспечения водоотлива при рытье котлованов и траншей в зависимости от притока воды применяют разнообразной конструкции насосы. При малом притоке воды могут быть применены диафрагмовые насосы или погружные насосы типа «гном», опускаемые непосредственно в приямок, в котором собирается вода. При большом притоке воды применяют передвижные и стационарные насосные установки. .Центробежный водоотливной насос (рис. 142,а) состоит из рабочего колеса 2, корпуса 8, электродвигателя /, напорного 7 и всасывающего 4 рукавов. Перед пуском насоса необходимо залить всасывающую камеру А водой через отверстие 6. После включения электродвигателя 1 рабочее колесо 2 перекачивает воду из всасывающей камеры А в нагнетательную камеру Б. В результате во всасывающем патрубке А образуется разрежение, обратный клапан 5 открывается и в корпус начинает поступать воздух из всасывающего рукава 4. Вследствие образующегося разрежения впускания линия постепенно заполняется водой через фильтр 3. После того, как процесс самовсасывания завершится (обычно 6 — 3 мин), насос начнет откачивать воду, направляя ее по трубопроводу 7. Самовсасывающие центробежные насосы обеспечивают высоту всасывания 6 м, подъем воды на высоту от 9 до 20 м; производительность насосов в зависимости от типоразмеров колеблется от 24 до 120 м3/ч. Для откачивания воды при строительстве трубопроводов и других линейных сооружений применяют водоотливные установки, смонтированные на тракторахТяжелые, каменистые, а также мерзлые и скальные грунты разрыхляют для того, чтобы облегчить последующую работу землеройных машин. Рыхление осуществляют механическим способом — рыхлителями и взрывным способом. Рыхлители используют для рыхления тяжелых грунтов и мягких известняков, глинистых сланцев, сцементированного гравия, песчаника, мерзлых грунтов, слежавшегося строительного мусора для последующей разработки землеройно-транспортными машинами, бульдозерами и скреперами. * Рыхлители могут быть прицепными и навесными на гусеничных тяжелых тракторах и экскаваторах. Навесные рыхлители более маневренны и производительны; заглублению их рабочего органа способствует собственная масса базовой машины. Рыхлитель (рис. 144, а) является навесным оборудованием к трактору /, смонтирован на раме 5 и имеет стойку 4, тягу стойки 2, оснащен зубьями 6, гидроцилиндрами 3 Подъема и опускания рамы. В навесном оборудовании рыхлителя различают трехточечную (рис. 144,а) и четырехточечную (параллелограмную) (рис. 144,6) подвеску рабочего органа, состоящую из шарнирно-сочлененных тяг 4 и 7 с соединительными звеньями. При трехточечной подвеске рабочий орган крепится либо с корпусом заднего моста (внутренней рамой), либо с лонжеронами тележек (внешней охватывающей гусеницей рамы). При четырехточечной подвеске рабочий орган крепится с внутренней рамой. Трехточечная подвеска с внутренней рамой конструктивно проста и имеет сравнительно небольшую массу, но она снижает поперечную устойчивость машины л не обеспечивает постоянства угла резания зубьев. Трехточечная подвеска с внешней рамой улучшает боковую устойчивость машины. Четырехточечная (параллелограмная) подвеска рабочего органа обеспечивает постоянство угла резания как в начале, так и в конце заглубления.  Рис. 144. Рыхлитель а — общий вид рыхлителя; б — общий вид рыхлителя-бульдозера 10. Бункеры, затворы, питатели. К вспомогательному оборудованию транспортирующих установок относятся бункера, затворы, питатели, спускные лотки (желоба), указатели уровня и другие приборы контроля и управления. Бункера представляют собой емкости разнообразной формы и вместимости и применяются для хранения расходуемого запаса сыпучих материалов. Форма сосуда, углы наклона стенок и размеры выходного отверстия подбираются с учетом создания наиболее благоприятных условий для свободного истечения материала. Размеры бункеров зависят от интенсивности расходования (выдачи) и срока хранения в нем материалов, определяемого коэффициентом запаса. Угол наклона стенок бункера принимается больше угла естественного откоса материала. Обычно он составляет 45 — 60°. Площадь выходного отверстия бункера определяют по необходимой пропускной способности (в т/ч). Для порошкообразных и зернистых строительных материалов (цемент, песок, гравий) площадь выходного отверстия должна быть не менее 0,09 м2 и более, чем трехкратный размер максимального куска материала. Последнее условие необходимо для уменьшения возможности сводообразования. В большинстве случаев в бункерах предусматривают устройства, предотвращающие сводообразование. В качестве таких устройств служат вибраторы, вращающиеся валы с лопастями. По форме наиболее часто используются бункера в виде перевернутой усеченной пирамиды, призмопираидальные в виде перевернутого усеченного конуса, цилиндроконические. Обычно бункера изготовляют сварными из листовой стали, но при больших их размерах и долговременной работе они могут быть выполнены из железобетона.  Рис. 127. Затворы а — клапанный откидной; 6 — клапанный подпорный; в — секторный; г — челюстной; д — шиберный горизонтальный; е — шиберный вертикальный Иногда для временных установок бункера изготовляют из дерева. Для предотвращения самопроизвольного истечения материала выходные отверстия бункеров перекрываются затворами или питателями. Затворы применяют в тех случаях, когда материал из бункеров подается периодически отдельными порциями. По конструктивному исполнению различают затворы: клапанные откидные (рис. 127,а), клапанные подпорные (рис. 127,6), секторные (рис. 127,в) челюстные (рис. 127, г) и шиберные (рис. 127, д, е), шлюзовые (см. рис. 123,6). Управление затворами ручное при помощи штурвала или же механизированное с использованием пневматических или гидравлических толкателей (рис. 127, г).  Рис. 128. Питатели а — ленточный; б — пластинчатый; в — винтовой; г — тарельчатый; д — барабанный; е — вибрационный; ж — воздушный Питатели применяются в тех случаях, когда материал должен подаваться из расходных бункеров равномерно и непрерывно (потоком) в течение заданного времени, Различают питатели ленточные, пластинчатые, винтовые, тарельчатые, барабанные, вибрационные, винтовые и камерные. Ленточные и пластинчатые питатели (рис. 128, а, 6) представляют собой обычные конвейеры небольшой длины, помещенные под выходным отверстием бункеров. Регулирование подачи материала этими питателями достигается изменением скорости движения ленты (пластин), а также изменением положения регулирующей заслонки над лентой. Винтовой питатель (рис. 128, в) представляет собой небольшой по длине шнек, вращающийся в жело-бе, помещенном под выходным отверстием бункера. В пневматических установках шнек выполняется с переменным диаметром или шагом. Это делается для того, чтобы материал спрессовывался по мере продвижения к трубопроводу пневматической установки и препятствовал тем самым просачиванию сжатого воздуха в питателе. Тарельчатый питатель (рис. 128, г) представляет собой круглый стол (диск), находящийся на некотором расстоянии от кромки выходного отверстия бункера. Размеры стола и расстояние от кромок бункера подбираются такими, чтобы материал, выходящий из бункера, задерживался на столе в виде конуса с углом естественного откоса данного материала. При вращении стола часть материала сбрасывается скребком в приемную воронку. Регулирование потока материала достигается изменением скорости вращения стола, положением скребка относительно центра стола и положением выходного отверстия бункера над столом. Барабанный питатель (рис. 128, д) при вращении барабана подает часть материала, заключенную между его лопастями. Регулирование выдачи материала определяется частотой вращения барабана и положением заслонки. Вибрационный питатель (рис. 128, е) состоит из наклонного желоба, подвешенного на некотором расстоянии под выходным отверстием бункера, и вибратора, прикрепленного к низу желоба. При отключенном вибраторе материал, выходя из бункера, задерживается на желобе, располагаясь конусообразно под углом естественного откоса. При включении вибратора материал перемещается по наклонному дну желоба. Регулирование количества материала, подаваемого вибрационным питателем, достигается изменением угла наклона желоба, частоты и интенсивности вибрации. Камерные питатели применяются в основном ; для пневматических установок. Они изготовляются с одной или двумя камерами. Камеры (рис. 128, ж) соединены с питающим бункером, а в нижней своей части — с трубопроводом пневматической установки. В местах соединения камер с бункерами и трубопроводом имеются клапаны. Сжатый воздух подводится к трубопроводу и для уравновешивания давления — в камеры. Питатель работает следующим образом. Во время выдачи материала из правой камеры верхний клапан закрыт, а нижний клапан открыт. В это время левая камера заполняется материалом из бункера; она отключена от трубопровода, находящегося под давлением, и трехходовым краном от воздухопровода. Затем разгружается левая камера, а заполняется правая и т. д. Спускные самотечные устройства (лотки' и желоба) используют для подачи материалов сверху вниз самотеком. Угол наклона самотечного устройства подбирается таким образом, чтобы обеспечить движение материала с заданной скоростью. Указатели уровня применяются для контроля за количеством материала в расходных бункерах и уровня заполнения бункеров. Наиболее простым по конструкции является мембранный указатель уровня. В стенке бункера предусматриваются отверстия, перекрываемые резиновой мембраной. Подпружиненный шток с тарельчатой головкой выдавливает мембрану внутрь бункера в виде шарового сегмента. Давление материала на мембрану воспринимается штоком, перемещение которого воздействует на выключатели, связанные с сигнальными лампами. По высоте бункера может быть установлено несколько указателей уровня, верхний сигнализирует о полном наполнении, а нижний о полном опорожнении бункера. | Производительность машины — величина, которая характеризуется количеством продукции, вырабатываемой в единицу времени, обычно в I ч. Различают следующие виды производительности. 1. Теоретическая (или конструктивная) производительность Пк — производительность за 1 ч непрерывной работы при расчетных скоростях рабочих движений, расчетном значении нагрузок на рабочем органе и расчетных условиях работы в условном материале. Расчетные скорости имеют место при использовании максимальной мощности двигателей. Расчетные нагрузки отвечают нормальному рабочему режиму. Расчетные условия отражают наиболее характерные для данной машины условия работы, на которые она рассчитана. Для скрепера это грунт средней крепости, естественной влажности при работе без преодоления подъемов. Теоретическая производительность является своего рода «модулем машины», не отражающим ее надежности и долговечности и пригодным только для предварительного сопоставления. Теоретическая производительность может быть превзойдена, если фактические условия работы легче расчетных. 2. Техническая производительность Пт — это максимально возможная для данной модели и в данных условиях производительность, которая достигается непосредственно в производственных условиях при непрерывной работе (без простоев). Обычно считалось, что коэффициент Кт близок к единице. Однако примеры работы многих передовиков производства показали, что величина Кт может быть значительно больше. Это объясняется тем, что теоретическая производительность определяется исходя из расчетных условий, скоростей заполнения рабочего органа и т. п. В действительности же все эти факторы могут иметь более высокие значения, чем предполагаемые при расчете. Исследования и опыт эксплуатации показали, что правильно определенная техническая производительность является пределом возможностей машины, которая не может быть превзойдена без внесения изменений в конструкцию (изменения рабочих скоростей, мощности двигателя и т. п.). Маневренность машины—это способность ее работать и передвигаться в стесненных условиях, а также разворачиваться на месте. Иногда маневренности придают более широкое значение, отвечающее скорее свойству, называемому подвижностью. Подвижность машины — способность машины передвигаться как по строительному участку, так и вне его. Подвижность определяется скоростью движения (рабочей и транспортной), проходимостью, устойчивостью при движении и работе, габаритом машины и другими параметрами. Проходимость машины — способность преодолевать различные неровности местности, соизмеримые с размерами ее ходовой части, проходить не увязая и не застревая по влажным и рыхлым грунтам, преодолевать неглубокие водные преграды. Проходимость определяется силой тяги, удельным давлением на грунт, величиной дорожного просвета (клиренса), углами переднего и заднего свеса, а у машин с колесным ходом — числом ведущих осей, диаметром, числом и расположением колес, давлением и протектором шин, продольным и поперечным радиусами проходимости, минимальным радиусом поворота. Кроме того, поверхность действительного контакта гусениц с грунтом зависит от характера поверхности грунта и его свойств. Чтобы обеспечить проходимость машин при бездорожье по слабым грунтам, удельное давление должно быть не больше 100 кн/м2 (104 /сГ/ж2). Во многих конструкциях современных машин на колесном ходу применяется устройство, позволяющее регулировать давление в шинах на ходу в зависимости от того, по каким грунтам проходит машина. Дорожный просвет (клиренс) представляет собой расстояние от самой нижней точки машины (оси, картера и т. п.) до поверхности дороги. От величины дорожного просвета С зависит способность машины двигаться по местности. Обычно эта величина равна 0,28—0,45 м. Для колесных машин одна величина С не может характеризовать проходимость в тех случаях, когда на пути машины встречаются неровности. Поэтому проходимость оценивают дополнительно двумя величинами: продольным радиусом проходимости pi и поперечным радиусом проходимости р2 (рис. 19). Величина pi есть радиус окружности, которая проходит через самую низкую точку шасси и касается переднего и заднего колес.  Рис. 19. Дорожный просвет, продольный и поперечный радиусы проходимости Проходимость машины зависит от ширины дороги и радиусов поворотов. Эти величины характеризуют так называемую ширину габаритного коридора. Последняя имеет особенно большое значение при перевозке тягачами машин большой длины. Ширина габаритного коридора, отвечающая проходимости машины, может быть легко определена графическим путем, как показано на рис. 20. Это построение производится следующим образом.  Рис. 20. Графическое определение ширины габаритного коридора Устойчивость машины при перемещении определяется возможностью ее движения на подъемах, спусках и косогорах, беч опасности опрокидывания. Если опустить перпендикуляр из центра тяжести машины на опорную поверхность и соединить центр тяжести с точками, вокруг которых возможно опрокидывание машины (рис. 21), то углы он и а2 будут характеризовать продольную устойчивость машины, а углы pS и 02 — поперечную устойчивость.  Рис. 21. Примерные схемы для определения устойчивости машин |