Навигация по странице:Скрепер является землеройно-транспортной машинойОбщие сведения о грунтахПо физико-механическим свойствам породы делятся на монолитные, пластичные, сыпучие и плывунные (насыщенные водой сыпучие породы — плывуны).Плотностью породы называют отношение массы твердых частиц к их объему.Пористость — это суммарный объем всех пор, приходящийся на единицу объема породы. Показатели, характеризующие пористость пород, используют при определении водопроницаемости и сжимаемости пород.Влажностью называют отношение массы воды, содержащейся в породе, к массе абсолютно сухой породы в процентах.Суглинки. . . . . . . . . . . . . . . . . . . 0,01-0,1 Супесь. . . . . . . . . . . . . . . . . . . . . . 0,10-1 ПесокГравий. . . . . . . . . . . . . . . . . . . . . . 50-150 Галечник. . . . . . . . . . . . . . . . . . . . . 100-500Кроме указанных свойств пород, при решении отдельных строительных вопросов учитывают прочность, твердость, упругость, пластичность, хрупкость, вязкость, разрыхляемость горных пород.Прочность — это свойство горных пород сопротивляться разрушению под действием внешней нагрузки. Различают прочность при сжатии, растяжении, изгибе, скалывании и ударе.Твердостью называют способность горной породы сопротивляться проникновению в нее другого более твердого тела (например, острия пики отбойного молотка). Твердость пород определяют по специальной шкале.Упругость — свойство горных пород изменять свою форму или объем под действием внешней нагрузки и возвращаться к первоначальной форме или объему после снятия этой нагрузки.Пластичность — это свойство горных пород деформироваться без разрушения под действием внешней нагрузки и оставаться в деформированном состоянии после ее снятия.Хрупкость — свойство горных пород разрушаться под действием ударных нагрузок без заметной остаточной деформации.Коэффициенты разрыхляемости некоторых горных пород имеют следующие значения. Песок,супесь . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,1-1,2

|

Шпоры по Строительным машинам. 1. Классификация строит машин

16. Землеройно-транспортные машины

Землеройно-транспортные машины предназначены для послойного отделения грунта от массива и транспортирования его к месту укладки, а также для выполнения планировочных работ. К этой группе машин от носятся бульдозеры, скреперы, грейдеры, автогрейдеры, грейдер-элеваторы и струги.

Бульдозерами выполняют следующие виды строительных работ: расчистку территории от растительного слоя грунта, остатков пней, корней, планировку территории со срезкой неровностей, засыпку впадин и удаление излишнего грунта с перемещением его на 100 — 150 м, сооружение насыпей и выемок при строительстве железных и шоссейных дорог; разработку широких траншей и котлованов; возведение дамб; разработку грунта на косогорах; окучивание и подчистку грунта при работе экскаватора; засыпку траншей; транспортирование заполнителей к приемным устройствам на складах нерудных строительных материалов и др.

Тяжелые бульдозеры применяют при работе на любых грунтах, включая взорванные скальные породы.

С увеличением мощности базовых машин и развитием конструкций сменных рабочих органов, приспособленных для разнообразных строительных работ, область применения бульдозеров непрерывно расширяется.

Рабочее оборудование бульдозера состоит из широкого отвала, оснащенного ножами, толкающих брусьев с рамой и системы управления отвалом. В процессе работы при поступательном движении бульдозера вперед отвал опускается, при этом ножи врезаются в грунт и срезают слой грунта толщиной 15 — 25 см. Отделяемый от массива грунт отвалом перемещается к месту укладки.

Рис. 146. Схема работы бульдозеров

а — с неподвижным отвалом; б — с поворотным отвалом

По тяговому усилию базового трактора (тягача) бульдозеры делятся на три группы: с тяговым усилием 14 — 30; 60 — 100 и 150 — 250 кН.

По способу установки отвала относительно базовой машины различают бульдозеры с неповоротным и поворотным отвалом. Бульдозер с неповоротным отвалом, установленным под углом 90° к продольной оси трактора, может перемещать грунт только вперед, перед отвалом. Бульдозер с поворотным отвалом может работать при различных положениях отвала. Так, например, поворотный отвал может устанавливаться под небольшим углом в поперечной плоскости; при изменении положения отвала в вертикальной плоскости можно изменять величину угла резания.

В зависимости от системы управления рабочим органом различают бульдозеры с канатным и гидравлическим управлением.

В зависимости от Ходового оборудования базового трактора различают бульдозеры на гусеничном и колесном ходу.

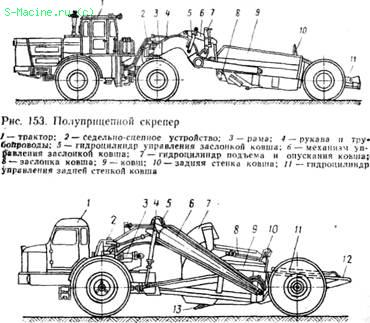

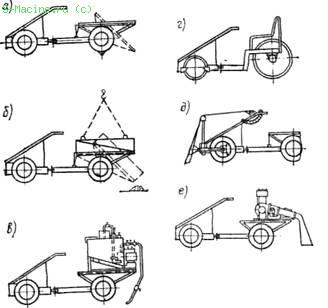

Скрепер является землеройно-транспортной машиной циклического действия, предназначенной для послойного резания грунта, транспортирования его к месту укладки и разгрузки в сооружение или в отвал. Рациональная дальность продольного перемещения грунта для прицепных скреперов до 500 м и для самоходных — до 2 — 3 км, а в отдельных случаях — до 5 км.

В строительстве скреперы используются для возведения насыпей, устройства земляных плотин и выемок, планировки больших площадей.

Стоимость разработки грунта скреперами значительно меньше стоимости разработки грунта экскаваторами с возкой автосамосвалами (примерно на 25%).

Скрепер представляет собой прицепную к трактору двухосную или одноосную машину на пневмоколесном ходу с опрокидывающимся ковшом. При опускании ковш режущей кромкой врезается в грунт и при движении непрерывно срезает слой грунта, поступающий в ковш. При заполнении ковш закрывается заслонкой.

Цикл работы скрепера складывается из следующих операций: резания грунта с одновременным заполнением ковша, транспортирования грунта, разгрузки ковша и возвращения скрепера к месту разработки.

Скреперы различают по вместимости ковша, способу передвижения, способам загрузки и разгрузки ковша, типу передней заслонки, системе управления.

По вместимости ковша различаются скреперы малой вместимости — до 3 м3, средней вместимости — от 3 до 10 м3, большой вместимости — свыше 10 м3.

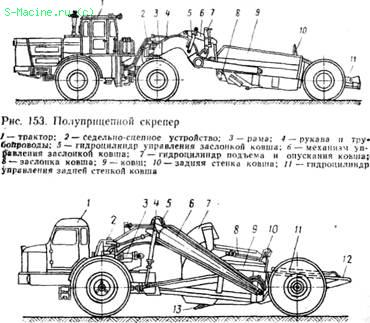

По способу передвижения различают скреперы прицепные к гусеничным или колесным тракторам; полуприцепные, часть нагрузки которых от собственной массы и массы грунта передается тягачу (трактору); самоходные, у которых тягач и скрепер представляют собой одну машину; самоходные скреперные поезда, состоящие из двух или трех скреперных агрегатов.

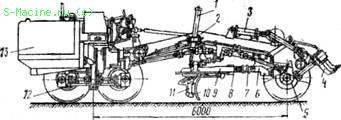

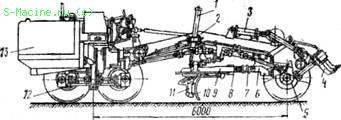

Грейдеры и автогрейдеры

предназначены для профилирования земляного дорожного полотна, возведения небольших дорожных насыпей высотой до 0,6 м, планировки площадей, очистки территории от снега и других строительных работ.

Основной рабочий орган грейдеров и автогрейдеров — отвал с режущими ножами, расположенный между передними и задними колесами при удлиненной базе, что обеспечивает значительно большую точность планирования и профилирования по сравнению с бульдозером. Продольная база автогрейдера в несколько раз больше, чем у бульдозера и, следовательно, неровности почвы сказываются меньше. Отвал может быть установлен в различное положение.

Для выполнения различных работ грейдеры и автогрейдеры оснащаются сменным оборудованием: удлинителем отвала для увеличения объема перемещаемого грунта и откосником для отделки откосов, кюветов и небольших насыпей.

Грейдеры не являются самоходной машиной, они работают на прицепе к гусеничным тракторам мощностью 75-735,5 и 108-735,5 Вт они имеют отвал размерами 3057x500 и 3616x505 мм. Грейдеры, выпускаемые для работы в прицепе с гусеничными тракторами с тяговым усилием до 40 кН, относятся к легкому типу и для работы с тракторами, имеющими тяговое усилие до 100 — 120 кН, — к тяжелому типу.

Различают грейдеры также по виду управления — в механическим или гидравлическим управлением.

На грейдере, в отличие от автогрейдера, кроме тракториста всегда имеется второй рабочий — грейдерист, что вдвое снижает показатели машины по выработке. Однако буксировка грейдера гусеничным трактором позволяет использовать его в тяжелых грунтовых и дорожных условиях, когда самоходный грейдер (автогрейдер) не может быть применен из-за буксования его колес.

Автогрейдеры. В строительном производстве автогрейдеры широко применяют для возведения дорожных насыпей для отрывки дорожных корыт и разравнивания щебня и песка, планировки обочин дорог, планировки откосов неглубоких выемок и невысоких насыпей, планировки территорий.

Автогрейдер представляет собой самоходную землеройно-транспортную машину, рабочими органами которой являются полноповоротный отвал для послойного резания грунта и кирковщик для рыхления плотного грунта. Автогрейдеры снабжаются также сменным оборудованием: бульдозерным отвалом, удлинителем основного отвала, откосником, плужным снегоочистителем и др.

Отвал автогрейдера может быть наклонен под разными углами к трем главным осям — продольной, поперечной и вертикальной. Благодаря этому отвалом можно резать и перемещать грунт в сторону от направления движения, планировать уклоны и откосы. Полноповоротность отвала дает возможность автогрейдеру работать челночно, т. е. при переднем и заднем ходах.

Автогрейдеры монтируются на трехосном шасси с передними ведомыми колесами, рулевыми колесами и четырьмя задними ведущими колесами на двух осях с балансирной подвеской.

Все современные автогрейдеры имеют гидравлическую систему управления.

Общие сведения о грунтах

Основные свойства грунтов. Выбор типа строительных машин для земляных работ зависит как от вида земляных работ, так и от вида и состояния грунтов, подлежащих разработке.

Грунты делятся по виду — песчаные, супесчаные, пылеватые, суглинистые, глинистые, лёссовые и скальные; по степени влажности — сухие, нормальной влажности и мокрые. Разжиженные грунты с избытком влаги, состоящие из мелких песчаных или пылеватых частиц, называют плывунами.

Основными параметрами грунтов являются гранулометрический состав, связность, разрыхляемость, объемная масса, влажность, угол естественного откоса, коэффициент трения грунта о сталь и грунта о грунт.

Сопротивление грунтов резанию и копанию. При механическом способе разработки грунт отделяется от массива резанием и копанием.

Резание — это процесс, при котором грунт отделяется от массива при помощи режущей части рабочего органа.

Копание — это более сложный процесс, при котором грунт режется, перемещается по рабочему органу, призма грунта при этом перемещается впереди рабочего органа по грунту, кроме того, происходит перемещение самого рабочего органа, поэтому сопротивление копанию всегда больше сопротивления резанию грунта.

Рабочий орган при отделении грунта от массива перемещается относительно грунта в двух направлениях: главным является направление вдоль длины отделяемой стружки, а другим — направление поперек снимаемой стружки. В процессе копания эти направления рабочего органа могут существовать как, одновременно, так и раздельно.

В процессе заполнения ковша срезаемый грунт перемещается по передней поверхности 5 режущей части рабочего органа.

Поверхность 4 режущей части рабочего органа, обращенная к забою, называется задней.

Грунт — это обобщенное наименование горных пород, залегающих преимущественно в пределах зоны выветривания Земли и являющихся объектом инженерно-строительной деятельности человека.

По классификации, принятой в Строительных нормах и правилах, грунты разделяются на скальные и нескальные.

К скальным грунтам относятся изверженные, метаморфические и осадочные породы с жесткими связями между зернами, залегающие в виде монолитного или трещиноватого массива. К нескальным (рыхлым) относятся грунты: крупнообломочные несцементированные (валунные, галечниковые, гравийные, щебенистые, дресвяные), песчаные (пески разной крупности), глинистые (глины, суглинки), супеси.

По физико-механическим свойствам породы делятся на монолитные, пластичные, сыпучие и плывунные (насыщенные водой сыпучие породы — плывуны).

Физико-механические свойства грунтов (пород) характеризуются рядом показателей; наиболее важные из применяемых в горном деле указаны ниже.

Плотностью породы называют отношение массы твердых частиц к их объему.

Объемная масса породы — это масса единицы объема породы при естественной влажности и пористости. Объемная масса влажной породы зависит от количества содержащейся в ней воды и пористости. Объемная масса влажной породы учитывается в горном деле при расчетах горного давления, давления грунтов на свайное крепление котлованов и др.

Пористость — это суммарный объем всех пор, приходящийся на единицу объема породы. Показатели, характеризующие пористость пород, используют при определении водопроницаемости и сжимаемости пород.

Влажностью называют отношение массы воды, содержащейся в породе, к массе абсолютно сухой породы в процентах.

Сжимаемостью называют способность породы к уменьшению объема под воздействием нагрузки.

Коэффициент фильтрации, являющийся основной характеристикой водопроницаемости пород, равен скорости движения воды через массив. Для различных грунтов коэффициент фильтрации Kф имеет следующие значения, м/сут:

Суглинки. . . . . . . . . . . . . . . . . . . 0,01-0,1

Супесь. . . . . . . . . . . . . . . . . . . . . . 0,10-1

Песок:

пылеватый. . . . . . . . . . . . 0,01-1

мелкозернистый. . . . . . . 1-5

среднезернистый. . . . . . .5-20

крупнозернистый. . . . . . 2.0-50

Гравий. . . . . . . . . . . . . . . . . . . . . . 50-150

Галечник. . . . . . . . . . . . . . . . . . . . . 100-500

Коэффициент фильтрации используют при различных гидрогеологических расчетах (определении притока воды в горные выработки, дебита скважин).

Кроме указанных свойств пород, при решении отдельных строительных вопросов учитывают прочность, твердость, упругость, пластичность, хрупкость, вязкость, разрыхляемость горных пород.

Прочность — это свойство горных пород сопротивляться разрушению под действием внешней нагрузки. Различают прочность при сжатии, растяжении, изгибе, скалывании и ударе.

Твердостью называют способность горной породы сопротивляться проникновению в нее другого более твердого тела (например, острия пики отбойного молотка). Твердость пород определяют по специальной шкале.

Упругость — свойство горных пород изменять свою форму или объем под действием внешней нагрузки и возвращаться к первоначальной форме или объему после снятия этой нагрузки.

Пластичность — это свойство горных пород деформироваться без разрушения под действием внешней нагрузки и оставаться в деформированном состоянии после ее снятия.

Хрупкость — свойство горных пород разрушаться под действием ударных нагрузок без заметной остаточной деформации.

Вязкостью называют способность горной породы сопротивляться силам, стремящимся разъединить ее частицы. При горных работах вязкость пород оценивают по сопротивлению, оказываемому породой при отделении части ее от массива.

Разрыхляемость — это увеличение объема горной породы при ее выемке из массива. Разрыхляемость характеризуется коэффициентом разрыхления, представляющим собой отношение объема вынутой породы к первоначальному объему породы в массиве.

Коэффициенты разрыхляемости некоторых горных пород имеют следующие значения.

Песок,супесь . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,1-1,2

Растительный грунт, глина, суглинок, гравий 1,2-1,3

Полускальные породы . . . . . . . . . . . . . . . . . . . . .1,3-1,4

Скальные породы:

средней прочности . . . . . . . . . . . . . . . . . 1,4-1,6

прочные . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,6-1,8

очень прочные . . . . . . . . . . . . . . . . . . . . . 1,8-2,0

Крепость горных пород характеризуется их сопротивляемостью различным механическим воздействиям: бурению, отбойке, взрыванию, разработке другими механическими средствами. Крепость пород зависит от многих физико-механических свойств: твердости, вязкости, трещиноватости, хрупкости, упругости. В горном деле принята шкала крепости горных пород, предложенная проф. М. М. Прото дьяконовым. По этой шкале все горные породы в зависимости от коэффициента крепости fкр разделены на десять категорий, причем наиболее крепкие породы (кварциты, базальты и др.), имеющие коэффициент крепости fкр=20, отнесены к I категории, а наименее крепкие (плывуны, разжиженные грунты), имеющие fкр=0,3,— к X категории.

В Строительных нормах и правилах, являющихся сводом основных общеобязательных нормативных документов, применяемых в строительстве в нашей стране, принята шкала классификации горных пород, в которой наиболее крепкие породы (с fкр=20) отнесены к высшей, XI, группе по сложности разработки, а наименее крепкие — к I группе.

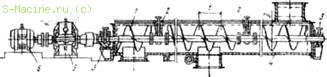

9. Конвейеры.

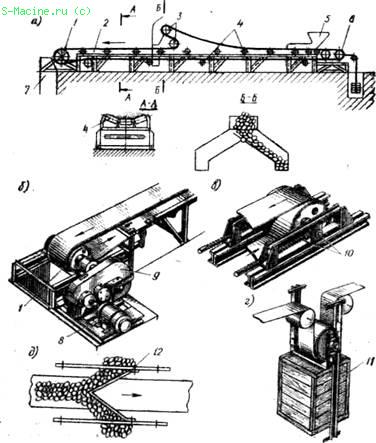

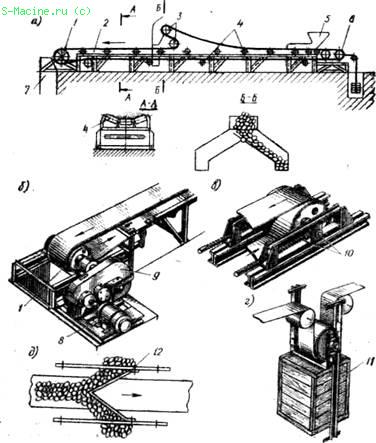

По конструкции и принципу действия рабочего органа конвейеры делятся на ленточные, цепные (пластинчатые и скребковые), винтовые (шнеки), вибрационные и ковшовые (элеваторы). Наиболее распространенными являются ленточные конвейеры. Их применяют на предприятиях стройиндустрии и на строительных работах для транспортирования сыпучих, мелкокусковых и штучных грузов (цемент, известь, песок, щебень, кирпич).

Ленточный конвейер (рис. 118, а) представляет собой бесконечную ленту 2, огибающую концевые барабаны, один из которых является натяжным 6, а другой приводным /.

Приводной барабан / вращается электродвигателем 8 (рис. 118,6) через зубчатый редуктор 9.

Рис. 118. Ленточный конвейер

а — общий вид; б — приводная станция; е — натяжная станция винтовая; г-"» натяжная станция грузовая; д — сбрасывающий плужок

Груженая и холостая ветви ленты поддерживаются роликовыми опорами 4; расстояние между опорами на груженой ветви 800 — 1400 мм в зависимости от массы транспортируемого груза. При чрезмерно большом расстоянии между поддерживающими роликами груженая ветвь ленты сильно провисает, вследствие чего значительно увеличивается сопротивление перемещению ленты. Натяжение ленты регулируется винтовыми устройствами 10 или грузом 11 на натяжном барабане (рис. 118, в, г). Расстояние между опорами холостой ветви может быть в 2 раза больше, чем на нагруженной ветви.

Материал на конвейер поступает через загрузочную воронку 5, а разгружается в приемный лоток 7 с концевого барабана или в любом месте ленты при помощи разгружающих устройств в виде двух барабанных тележек 3 (рис. 118, а) или плужковых сбрасывателей 12 (рис. 118,д).

Наиболее часто в ленточных конвейерах применяется резинотканевая лента, состоящая из нескольких слоев прочной ткани (прокладок), связанных между собой вулканизированной резиной. Прочность ленты определяется ее шириной и числом прокладок.

В конвейерах большой длины применяют резинотканевую ленту, армированную стальными гибкими канатами диаметром 3 — 4 мм. Прочность такой ленты значительно больше обычной и определяется числом кана-у тов в ленте и их параметрами. Применяются также стальные ленты холодной прокатки толщиной 0,6 — 1 мм и шириной 500 — 600 мм.

Ленточные конвейеры являются высокопроизводительными машинами.

Наиболее часто встречающиеся в строительстве конвейеры имеют ширину ленты 400 — 2000 мм и скорость движения ленты 0,8 — 5 м/с. Конвейер с лентой шириной 400 мм при скорости ленты 1 м/с имеет производительность до 25 м3/ч, при ленте шириной 650 мм и скорости' 2 м/с — 200 м3/ч.

Ленточные конвейеры могут быть стационарными и передвижными.

Винты со сплошными лопастями применяют для транспортирования порошкообразных материалов (цемент, мел, гипс, зола, сухой песок и Др.), а с ленточной спиральной поверхностью — для мелкокусковых (гравий, шлак, известняк, уголь). Когда кроме транспортирования необходимо и перемешивать материал, используются винты с фасонными лопастями или лопатками.

Рис. 121. Винтовой конвейер (шнек)

При работе винтового конвейера (рис. 121) винт / вращается в закрытом неподвижном желобе 4. Винт поддерживается концевыми 3 и промежуточными подвесными 2 опорами и приводится во вращение электродвигателем 6 с редуктором 5. Материал из желоба выдается через донные люки, закрываемые задвижками.

Желоб транспортера выполняется секциями из листовой стали толщиной 2 — 6 мм. Отдельные секции соединяются фланцами на болтах и прокладках для герметизации.

Винтовая поверхность собирается из отдельных стальных шайб, которые предварительно разрезают и выгибают по винтовой линии, а затем приваривают к трубчатому стержню. Диаметры винтов 150, 200, 250, 300, 400, 500 и 600 мм.

Шаг винтовой линии t принимают в зависимости от диаметра винта (t=0,8D). Частота вращения винта также зависит от его диаметра и от рода перемещаемого материала: наибольшая — при транспортировании легких материалов и меньшая — для тяжелых абразивных материалов.

Основные размеры стационарных винтовых конвейеров общего назначения регламентированы ГОСТ 2037 — 75.

Вибрационные конвейеры применяются для перемещения на небольшие расстояния зернистых и порошкообразных материалов.

Конвейер имеет желоб, удерживаемый на станине амортизирующими подвесками, и вибратор, сообщающий колебания большой частоты — до 3000 мин-1. Под влиянием вибрации частицы материала постепенно перемещаются вдоль желоба к месту выгрузки.

|

32 Машины и приспособления для устройства кровель

Виды оборудования для работ по устройству кровли зависят от конструктивных особенностей кровли, применяемых материалов и площади кровли сооружения. Несущими элементами современных конструкций кровель, являются железобетонные плиты или стальной профилированный настил.

Для гидроизоляционной обклейки применяют рубероид, толь, гидроизол, пергамин и др. Широкое применение находит рубероид с нанесенным на нем утолщенным слоем мастики (битума), которая при наклейке расплавляется специальными нагревающими устройствами.

Р улонные материалы на холодных покрытиях наклеивают непосредственно по железобетонным плитам. При устройстве кровель отапливаемых зданий выполняют обмазочную или обклеенную пароизоляцию, укладку утеплителя в виде плит или сыпучих утеплителей, цементно-песчаную или асфальтовую стяжку и затем обклейку рулонными материалами в несколько слоев. улонные материалы на холодных покрытиях наклеивают непосредственно по железобетонным плитам. При устройстве кровель отапливаемых зданий выполняют обмазочную или обклеенную пароизоляцию, укладку утеплителя в виде плит или сыпучих утеплителей, цементно-песчаную или асфальтовую стяжку и затем обклейку рулонными материалами в несколько слоев.

Обклеенные и утепляющие материалы подаются на кровлю кранами в контейнерах. Сыпучие утеплители могут также подаваться пневмоустановкой в бункер, установленный на крыше. Раствор для нанесения цементно-песчаной стяжки может подаваться растворонасосом по трубам и по резиновым шлангам к форсунке (соплу), при помощи которой он распределяется по поверхности утепляющего слоя

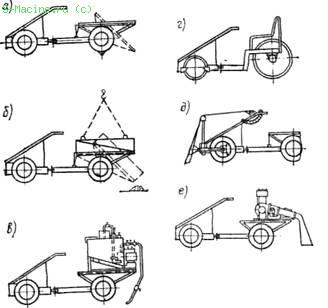

Рис. 288. Сменное оборудование к трактору «Риони-2»

а — самосвальная тележка; б — кузов-контейнер; в — гидрораспылитель; г — каток; д — микробульдозер; е — огнемет

Развозка материалов по поверхности кровли промышленных зданий выполняется микротракторами «Риони-2» (рис, 288, а, б) или мотороллерами, оборудованными сменными самосвальными тележками.

При помощи сменного оборудования к микротрактору производятся распределение мастики (рис. 288, в), при-катка сыпучего утеплителя и рулонных материалов (рис. 288, г), распределение сыпучего утеплителя (рис 288, д) и сушка основания (рис. 288, е).

Холодные мастики приготавливаются на централизованных установках и доставляются к месту работы автогудронаторами. Горячие битумные мастики приготавливаются в котлах различной конструкции и подаются на кровлю битумонасосами по битумопроводу с электрообогревом труб. Распределение мастик осуществляется форсунками с применением сжатого воздуха или бескомпрессорными форсунками, у которых распыление обеспечивается повышенным давлением в шланге и рассекателями на выходе струи.

Для укладки и приклейки рулонных материалов применяют различные механизмы.

Агрегат для разогрева утолщенного слоя мастик, нанесенных на рулонные материалы (рис. 289), состоит из рамы с двумя ходовыми колесами, топливного бака вместимостью 10 л, цилиндрического корпуса с расположенным в нем электродвигателем и раструбогорелки. На переднем конце вала электродвигателя расположена крыльчатка-распылитель, а на заднем — крыльчатка воздуходувки.

Агрегат работает на дизельном топливе. Топливо из бака самотеком поступает на крыльчатку-распылитель и, попадая в воздушный поток, создаваемый вентилятором, образует смесь, сгорающую в раструбе агрегата. Горячие газы выходят широкой полосой через щель раструба. Регулировка подачи топлива осуществляется иглой клапана с приводом от маховичка 2. Приводится в движение агрегат вручную посредством рукояти 3. Для защиты глаз водителя от яркого свечения выходящих газов предусмотрен щиток 4.

При помощи агрегата можно также производить таяние снежного и ледяного покрова на кровле, удаление влаги и сушку поверхности.

Мощность электродвигателя 0,27 кВт. Расход топлива 10 л/ч. Производительность 800 м2/ч. |

|

|

Скачать 2.05 Mb.

Скачать 2.05 Mb. улонные материалы на холодных покрытиях наклеивают непосредственно по железобетонным плитам. При устройстве кровель отапливаемых зданий выполняют обмазочную или обклеенную пароизоляцию, укладку утеплителя в виде плит или сыпучих утеплителей, цементно-песчаную или асфальтовую стяжку и затем обклейку рулонными материалами в несколько слоев.

улонные материалы на холодных покрытиях наклеивают непосредственно по железобетонным плитам. При устройстве кровель отапливаемых зданий выполняют обмазочную или обклеенную пароизоляцию, укладку утеплителя в виде плит или сыпучих утеплителей, цементно-песчаную или асфальтовую стяжку и затем обклейку рулонными материалами в несколько слоев.