Шпоры по Строительным машинам. 1. Классификация строит машин

Скачать 2.05 Mb. Скачать 2.05 Mb.

|

|

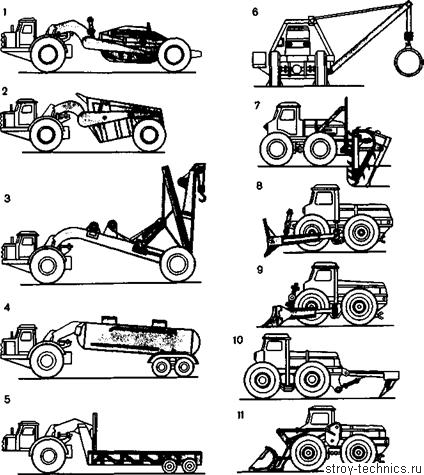

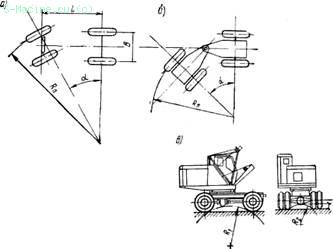

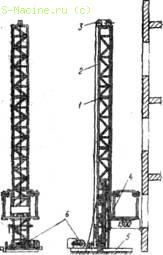

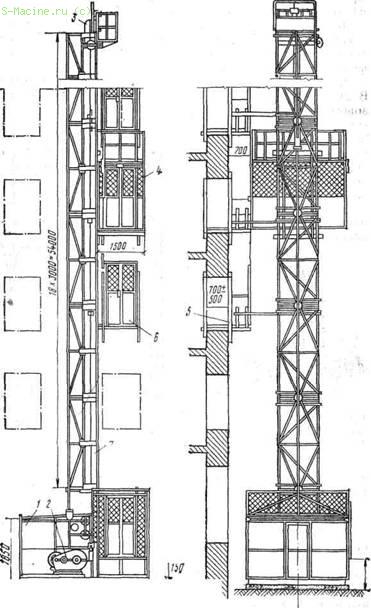

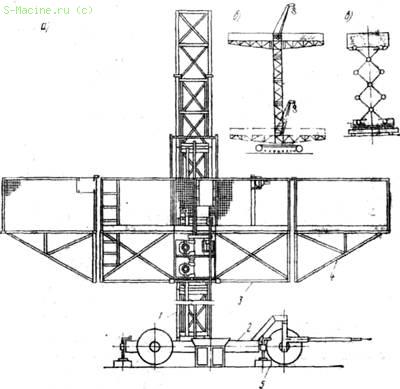

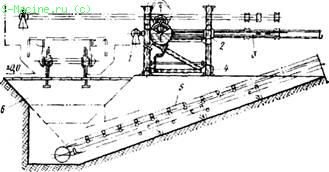

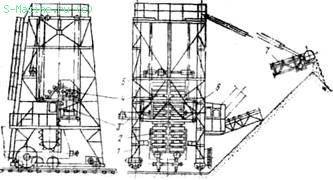

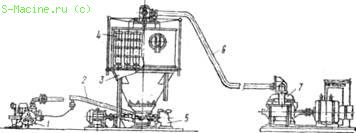

5.Тягачи и прицепы. Пневмоколесные тягачи предназначены для работы с различными видами сменного навесного и прицепного строительного оборудования. По сравнению с гусеничными тракторами они более просты по конструкции, имеют меньшую массу, большую долговечность, дешевле в изготовлении и эксплуатации. Большие скорости тягачей (до 50 км/ч) и хорошая маневренность в значительной мере способствуют повышению производительности агрегатированных с ними строительных машин. Различают одно- и двухосные тягачи, на которых применяют дизели, и два вида трансмиссий — механическую и гидромеханическую. Наиболее распространены тягачи с гидромеханической трансмиссией. Одноосный пневмоколесный тягач состоит из двигателя, трансмиссии и двух ведущих управляемых колес. Самостоятельно передвигаться или стоять на двух колесах без полуприцепного рабочего оборудования одноосный тягач не может. В сочетании с полуприцепным рабочим оборудованием такой тягач составляет самоходную строительную машину с передней ведущей осью. Управление сцепом тягач-полуприцеп осуществляется путем поворота на 90° вправо-влево относительно полуприцепа с помощью гидроцилиндров двустороннего действия. Двухосный тягач в отличие от одноосного имеет возможность самостоятельно перемещаться без прицепа, работать в агрегате с двухосными прицепами при незначительных затратах времени на их смену. Двухосные четырехколесные тягачи имеют один или два ведущих моста и шарнирно сочлененную раму. Схема поворота полурам такая же, как и у пневмоколесного трактора (см. рис. 2.5, в). Гидромеханическая трансмиссия одно- или двухосных тягачей имеет раздаточную коробку, от которой основной крутящий момент через гидротрансформатор, коробку передач и соединительные валы сообщается ведущему мосту (или двум мостам). Часть мощности, отдаваемой двигателем через раздаточную коробку и карданный вал, может передаваться к исполнительным органам управления рабочим оборудованием. Все агрегаты привода, отбора мощности и трансмиссии ходовой части тягачей унифицированы и могут быть использованы для различных модификаций машин той же или смежной мощности. Мощность дизеля тягача составляет до 880 кВт. В конструкциях двухосных тягачей применяют гидро- и электромеханические трансмиссии с мотор-колесами. На базе колесных тягачей, используя различное сменное рабочее оборудование, возможно создание многих строительных и дорожных машин (рис. 2.6).  Рис. 2.6. Различные виды сменного оборудования одноосных и двухосных тягачей: 1 — скрепер; 2 — землевозная тележка; 3 — кран; 4 — цистерна для цемента или жидкостей; 5 — трайлер; 6 — кран-трубоукладчнк; 7 — траншеекопатель; 8 — корчеватель; 9 — бульдозер; 10 — рыхлитель; 11 — погрузчик Тяговые расчеты. При движении автомобиля, трактора или тягача возникает общее сопротивление движению машины (Н): W = Wo ± Wt, где Wo — основное сопротивление движению на прямом горизонтальном участке пути, представляющее собой сумму сопротивлений качению колес (гусениц) и трения в трансмиссии, Н; W, — дополнительное сопротивление движению на подъеме (со знаком плюс) или на уклоне (со знаком минус), Н. Такие виды сопротивлений, как сопротивление воздуха, сопротивление при движении на криволинейных участках пути и сопротивление ускорения при тяговых расчетах средств горизонтального транспорта, используемых на строительстве, обычно не учитываются. При выполнении тяговых расчетов, как правило, пользуются величинами удельных сопротивлений движению w. Значения основного удельного сопротивления движению н’0 автомобилей, тракторов, тягачей и прицепов приводятся в справочниках. Значение дополнительного удельного сопротивления vv, на подъеме принимают равным величине уклона пути / (в тысячных долях). 11. Спускные самотечные устройства. Спускные самотечные устройства (лотки' и желоба) используют для подачи материалов сверху вниз самотеком. Угол наклона самотечного устройства подбирается таким образом, чтобы обеспечить движение материала с заданной скоростью. Указатели уровня применяются для контроля за количеством материала в расходных бункерах и уровня заполнения бункеров. Наиболее простым по конструкции является мембранный указатель уровня. В стенке бункера предусматриваются отверстия, перекрываемые резиновой мембраной. Подпружиненный шток с тарельчатой головкой выдавливает мембрану внутрь бункера в виде шарового сегмента. Давление материала на мембрану воспринимается штоком, перемещение которого воздействует на выключатели, связанные с сигнальными лампами. По высоте бункера может быть установлено несколько указателей уровня, верхний сигнализирует о полном наполнении, а нижний о полном опорожнении бункера. Оборудование для пневматического транспортирования бетонных смесей Бетонную смесь можно транспортировать по трубам при помощи пневмонагнетателей под воздействием сжатого воздуха. Пневмонагнетатель представляет собой сосуд, в который загружается бетонная смесь. После загрузки пневмонагнетатель герметически закрывается и в него подается сжатый воздух, транспортирующий бетонную смесь по бетоно-воду к месту укладки. В отличие от поршневых бетононасосов пневмонагнетатели не имеют быстроизнашивающихся деталей, движущихся в абразивной среде. По окончании работ бетоновод очищается сжатым воздухом. Схема пневматической установки для транспортирования бетонной смеси показана на 289. В состав установки входят: воздушный компрессор, ресивер 1 емкостью 4,5 м3, пневмонагнетатель 2, бетоносмеситель 3, гаситель 4, гибкий рукав 5, бетоновод 6 и затвор 7. Набрызг бетона производится при закреплении породы в туннелях и других подземных сооружениях, замоноличивании стыков сборных железобетонных конструкций, создании водонепроницаемых покрытий и др. Машины для набрызга бетона обеспечивают точную дозировку и равномерную подачу материалов к соплу, позволяют транспортировать смесь с заполнителями крупностью до 25 мм на расстояния до 200 м по горизонтали. В комплект оборудования для набрызга бетона (290) входят: компрессор 1, воздухоочиститель 3, водяной бак 8, цемент-пушка 4, форсунка 6 и набор шлангов 2, 5 и 7. По шлангам 2 подается воздух к цемент-пушке и к водяному баку, по шлангу 5 сухая смесь транспортируется от цемент-пушки к форсунке, по шлангу 7 подается вода от бака к форсунке. Чтобы обеспечить непрерывность процесса, машина (290,6) выполнена двухкамерной, емкость каждой камеры около 150 л. Сухая бетонная смесь загружается через воронку в шлюзовую камеру 9 и после закрывания клапана 10 и выравнивания давления перепускается з нижнюю камеру 11. После поступления смеси в камеру 11 нижний конусный клапан 12 закрывается, сжатый воздух в верхней камере выпускается в атмосферу, и машина готова для приема очередной порции смеси. В нижнюю камеру подается сжатый воздух и одновременно приводится пневмодвигателем во вращение тарельчатый питатель 13, расположенный в коробке 14, которая является днищем нижней камеры. Карманами тарельчатого питателя сухая смесь подается к выходному патрубку 15, захватывается струей сжатого воздуха, поступающего по воздуховоду 2 в полость над диском питателя. Смесь с большой скоростью перемещается по гибкому шлангу 5 к форсунке, где увлажняется и наносится на обрабатываемую поверхность. Машина может быть использована и в качестве пескоструйного ап парата, применяемого при очистке песком поверхностей сооружений и их элементов. | 2. Общие требования предъявляемые к машинам. Строительные машины должны обеспечивать необходимую производительность при работе в различных условиях: при разнообразных атмосферных условиях и температурах окружающего воздуха от +40 до — 40° С, ВО все времена года и суток, при перемещении по грунтовым дорогам и бездорожью, а также в стесненных условиях строительной площадки, поэтому к той или иной машине предъявляют ряд требований исходя из конкретных условий эксплуатации. Каждая строительная машина должна быть надежна и долговечна в эксплуатации; приспособлена к изменению условий работы; отличаться простотой в обслуживании, ремонте и монтаже, демонтаже и транспортировании; экономична в эксплуатации, т. е. расходовать минимальное количество электроэнергии или топлива и смазочных материалов на единицу вырабатываемой продукции. Машина должна обеспечивать безопасность труда, удобство работы и минимальную утомляемость обслуживающего персонала. Машина должна иметь красивую внешнюю форму, хорошую отделку и стойкую окраску. Машины, работающие в условиях особо низких (ниже — 40° С) или, наоборот, повышенных температур, должны быть приспособлены для работы в заданных условиях. Условия производства, эксплуатации и ремонта строительных машин требуют, чтобы их конструкция была технологичной, т. е. соответствовала возможности применения обычной технологии изготовления ее деталей, сборке сборочных единиц и машины в целом. Необходимо, чтобы в конструкции машины наиболее полно нашли применение стандартные и нормализованные детали, а также унифицированные сборочные единицы. • Все строительные машины должны иметь минимальную массу, быть удобны для монтажа, демонтажа и транспортирования и устойчивы под воздействием внешних нагрузок. Для самоходных машин в числе предъявляемых требований обязательными являются маневренность и проходимость машины. где а — максимально возможный угол поворота наружного колеса; чем больше а, тем меньше радиус поворота машины. Маневренность определяется также возможностью перемещаться по строительному участку и вне его, от одного места работы к другому, с достаточной по производственным условиям скоростью. Проходимость — это способность преодолевать неровности местности и неглубокие водные преграды, проходить по влажным и рыхлым грунтам, снежному покрову и т. д. Проходимость определяется величиной дорожного просвета (клиренса) — С. продольным R и поперечным R2 радиусами проходимости колесных машин (см. рис. 2), а также удельным давлением на грунт или дорожное покрытие, выражаемым в Па.  Рис. 2. Геометрические параметры маневренности и проходимости колесной машины а — машина с управляемыми колесами; б — с шарнирно-сочлененными шасси; в — схема проходимости машины Устойчивость машины — это способность противостоять действию сил, стремящихся ее опрокинуть. Чем ниже центр тяжести машины и чем больше ее опорная база, тем устойчивее машина. Устойчивость машины характеризуется коэффициентом устойчивости «k», 7.К строительным подъемникам относятся грузоподъемные машины, осуществляющие в основном вертикальное перемещение грузов, размещаемых на грузовой платформе (в кабине) или насыпаемых в ковш. В строительном производстве подъемники применяют для подачи разнообразных штучных материалов и деталей на этажи строящегося здания, в основном после демонтажа башенных и других кранов, а также для перемещения рабочих в вертикальном направлении при выполнении ими строительно-монтажных работ. По назначению подъемники разделяются на грузовые и грузопассажирские, а по выполнению несущих и ограждающих конструкций направляющего и грузоподъемного устройства — на мачтовые (стоечные), шахтные, скиповые (ковшовые), подъемные вышки и площадки. Мачтовые подъемники являются наиболее распространенными в строительстве благодаря простоте конструкции и небольшой их стоимости. Мачтовый подъемник (рис. 73) представляет собой стойку-мачту 1 (без ограждений), относительно которой консольно размещается грузоподъемная площадка 4. Однобарабанная реверсивная лебедка 6 устанавливается на раме 5, являющейся основанием для мачты. Грузоподъемный канат 2 от барабана лебедки направляется к концевым блокам 3 и закрепляется на грузоподъемной платформе. Управление подъемником — кнопочное, крайние положения платформы (верхнее и нижнее) фиксируются конечными выключателями-ограничителями. Применяют также и автоматическую систему управления подъемником с вызовом и остановкой на уровне любого этажа сооружения. Мачту подъемника изготовляют из отдельных секций и наращивают по мере Возведения здания. При необходимости мачту прикрепляют к возводимому сооружению жесткими связями. В этом случае высота подъема при достаточной канатоемкости лебедки практически неограниченна. Для удобства разгрузки материалов подъемная платформа некоторых подъемников может поворачиваться относительно каретки вокруг вертикальной оси на 90°. Подъемник может быть также снабжен выдвижными грузозахватывающими устройствами, смонтированными на грузоподъемной площадке и позволяющими подавать грузы внутрь здания через оконные проемы. Грузоподъемность мачтовых подъемников 0,5 — 0,8 т; скорость подъема 0,4 — 0,6 м/с; высота подъема до 60 м. Шахтные грузовые подъемники, в отличие от мачтовых подъемников, имеют ограждающие устройства, внутри которых по направляющим перемещается грузоподъемная площадка или кабина. Скиповые (ковшовые) подъемники применяют для подачи бетонной смеси при возведении монолитных железобетонных сооружений или при строительстве промышленных зданий; для подачи инертных материалов в установках товарного бетона-раствора.  Рис. 73. Мачтовый подъемник Скиповые подъемники (рис. 74) состоят из несущей рамы — направляющих 3, по которым перемещается ковш 1 при помощи грузового каната 2, лебедки 4 и электродвигателя 5. Передние и задние опорные ролики ковша имеют разную колею. При подходе ковша к верхнему оголовку его передние ролики попадают на криволинейную часть направляющих, тогда как задние ролики продолжают прямолинейное движение, благодаря чему происходит опрокидывание ковша. Вместимость ковша скиповых подъемников 0,75 — 1 м3 и более. По способу передачи воздействия от привода к грузонесущим устройствам грузопассажирские подъемники бывают канатные и бесканатные (зубчато-реечные) . Грузопассажирский канатный подъемник (рис. 75) состоит из мачты 7, головной секции с блоками 3, подъемной кабины 4, машинного отделения / с лебедкой 2, поэтажных площадок 5 с ограждающими дверями 6 и системы управления, обеспечивающей останов и фиксацию подъемной кабины на уровне любого этажа. Подъемник оборудован световой и звуковой сигнализацией. Мачта подъемника по мере необходимости может наращиваться и для сохранения устойчивости прикрепляться к зданию жесткими кронштейнами.  Все -грузопассажирские и пассажирские подъемники с канатным механизмом подъема должны быть оборудованы ловителями, обеспечивающими остановку платформы при обрыве грузоподъемного каната. Для выполнения разнообразных наружных работ и внутренних монтажных и отделочных работ на разных отметках по высоте применяют подъемные площадки (платформы). По виду опорной базы подъемные площадки (платформы) различаются наземные и подвесные (люльки). Подъемные площадки (платформы), опирающиеся на землю, отличаются конструктивным выполнением несущей рамы и механизма подъема.  Для выполнения строительных и монтажных работ на некоторой высоте применяют подъемники, смонтированные на шасси автомобилей или тракторов. Особенно целесообразно применение этих подъемников для выполнения рассредоточенных работ, когда необходима быстрая переброска подъемника с одного места на другое без затраты большого времени на перевод его из транспортного положения в рабочее. Подъемники на шасси автомобилей и тракторов изготовляют с телескопической мачтой или с шарнирно-сочлененной стрелой. Высота подъема рабочей площадки телескопических подъемников на автомобильном ходу грузоподъемностью 350 кг достигает 21,65 м, а тракторных на гусеничном ходу грузоподъемностью 500 кг — 26 м. 13Для разгрузки сыпучих и мелкокусковых материалов из железнодорожных полувагонов и с платформ, а также пылевидных материалов из железнодорожных вагонов применяют специальные разгрузочные машины. Для разгрузки песка, гравия и щебня применяют машины со сталкивающим, а также многоковшовым рабочим органом. Для разгрузки пылевидных материалов применяют пневматические вакуумные разгрузчики. Для разгрузки железнодорожных платформ применяется разгрузчик со сталкивающим рабочим органом (рис. 135), устанавливаемый стационарно у железнодорожного пути, проложенного над подземным приемным бункером. Рабочий орган машины в виде большого скребка /, закрепленного на рукояти 3, совершает возвратно-поступательные движения по горизонтали в направляющих 2, установленных на станине 4. Во время работы машины состав вагонов медленно передвигается относительно нее со скоростью не более 200 м/ч. Сгружаемый материал падает в бункер 6, расположенный под железнодорожными путями, а оттуда выносится системой ленточных конвейеров 5 в отвал. Средняя эксплуатационная производительность машины 100 — 150.  Рис. 135. Стационарный сталкивающий разгрузчик Применение разгрузчика со сталкивающим рабочим органом возможно при наличии подземного приемного бункера и системы конвейеров, поэтому экономически оправдано только при больших объемах производства. При небольшом потоке материалов применяется самоходный разгрузчик с рабочим органом в виде скребкового транспортера. В процессе работы разгрузчик медленно, непрерывно или периодически перемещается вдоль состава по вспомогательному пути, сгребая материал скребками на наклонный ленточный конвейер, откуда материал сбрасывается в отвалы вдоль железнодорожного пути. Средняя эксплуатационная производительность машины 100 м3/ч. Более производительной машиной непрерывного действия является разгрузчик С-492* с многоковшовым рабочим органом.  Рис. 136. Многоковшовый разгрузчик Машина имеет самоходный портал 1, (рис. 136), перемещающийся по рельсам, уложенным с двух сторон разгружаемого состава; подъемную раму 6, на которой размещены ковшовый элеватор 2 с приводом 4, поперечный ленточный конвейер 3, передающий материал на наклонный отвальный конвейер 7. Подъемная рама с ковшовым элеватором и конвейерами поднимается и опускается электрореверсивной лебедкой 5. Производительность разгрузчика достигает 300 м3/ч. Пневматические вакуумные разгрузчики цемента применяются для разгрузки цемента из крытых вагонов. Вакуумный разгрузчик цемента (рис. 137) состоит из самоходного заборного устройства /, гибкого рукава цементовоза 2, осадительной камеры 3 с рукавными фильтрами 4, винтового питателя 5, воздуховода 6 и вакуум-насоса 7.  Рис. 137. Вакуумный разгрузчик цемента В процессе разгрузки цемента самоходное заборное устройство разгрузчика заходит в вагон и подгребающими дисками подает цемент к всасывающему соплу; цемент под действием вакуума транспортируется по гибкому цементоводу 2 в осадительную камеру 3. В осадительной камере цемент вследствие резкого падения скорости потока осаждается на дно. Воздух же, проходя рукавные фильтры 4, очищается от взвешенных частиц цемента и, пройдя по воздуховоду 6" в вакуум-насос 7, выбрасывается в атмосферу. Цемент из осадительной камеры винтовым питателем 5 передается в приемное устройство склада. При монтаже вакуумного разгрузчика на месте эксплуатации осадительную камеру устанавливают в помещении прирельсового склада над приемным устройством для дальнейшего транспортирования цемента. Вакуум-насос с электродвигателем, шкаф с электроаппаратурой устанавливаются в отдельном отапливаемом помещении, смежном со складом. Производительность существующих пневматических вакуумных разгрузчиков от 15 до 60 т/ч. |