контрольная ремонт автомобилей. ремонт автомобилей (4 задания). 1 Комплектование деталей

Скачать 58.19 Kb. Скачать 58.19 Kb.

|

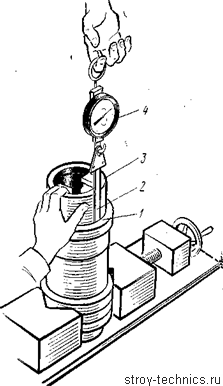

1 Комплектование деталей Комплектование представляет собой часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ. Различают три способа подбора деталей в комплекты: - штучный; - групповой; - смешанный. Сущность штучного подбора заключается в том, что к одной детали, имеющей какой-то действительный размер, подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга, допускаемого техническими условиями при сборке. Например, поршни и гильзы двигателя Д-130 рис. 1 обрабатывают с широким полем допусков, вследствие чего не всякий поршень может быть поставлен в любую гильзу.   Рисунок 1 - Контроль зазора между рабочей поверхностью гильзы и поршнем протягиванием ленты-щупа: 1 — гильза; 2 — лента-щуп; 3 — поршень; 4 — динамометр Толщина одного равна минимально допустимому, зазору (0,34 мм), а другого — максимально допустимому зазору (0,38 мм). Если поршень с толщиной щупа 0,34 мм проходит по всей длине гильзы свободно, а со щупом, толщина которого соответствует максимальному зазору (0,38 мм), не проходит, то такие поршень и гильзу считают скомплектованными. Щуп закладывают между юбкой поршня и гильзой на всю длину юбки поршня в плоскости, перпендикулярной оси отверстия бобышек. Для точности подбора рекомендуется протягивать щуп между поршнем и гильзой в трех положениях под углом 120° по окружности гильзы. При штучном подборе деталей затрачивается много времени на их подбор, что оказывает влияние на увеличение себестоимости ремонта машин. Несмотря на это штучный подбор применяется в ремонтных мастерских, так как он не требует предварительной технологической подготовки. Этот способ особенно эффективен в мастерских, которые ремонтируют большую номенклатуру дорожных машин. Сущность группового (селективного) подбора заключается в том, что сопряженные детали, изготовленные с относительно широкими полями допусков, рассортировываются на размерные группы с суженными полями допусков. Отсортированные детали клеймят цифрами, буквами или красками определенных цветов. Максимальные и минимальные монтажные зазоры для всех групп будут одинаковы, и соответствовать техническим условиям данного соединения. Рассмотрим пример подбора поршневых пальцев двигателя СМД-14 по диаметру отверстия в бобышке поршня. В табл. 1 приведены обозначения размерных групп поршневых пальцев и отверстий в бобышках поршней. Таблица 1

Конструктивный допуск диаметра пальца определяем путем сложения верхнего и нижнего отклонений диаметра пальца: 0,001 + -4-0,009=0,01 мм. Количество групп по техническим условиям — 2, следовательно, допуск размера каждой группы: 0,01:2=0,005 мм. Групповой подбор в основном применяется для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов и др). Он обеспечивает хорошее качество сборки данного сопряжения и увеличивает производительность труда при сборке, но требует технической подготовки производства. Этот способ применяется на крупных специализированных ремонтных заводах с большой производственной программой одномарочных машин. Детали подбираются также и по другим параметрам. Например, поршни и шатуны подбирают по массе. Для двигателя Д-130 допустимая разница в массе поршней для одного комплекта не должна превышать 15 г, а допустимая разница в массе шатунов — 40 г. 2 Восстановление деталей обработкой под ремонтный размер В авторемонтном производстве широко применяется восстановление деталей под ремонтный размер. Этот способ прост в осуществлении и доступен не только для стационарных ремонтных предприятий, но и для подвижных ремонтных мастерских. Сущность способа восстановления деталей под ремонтный размер состоит в том, что с поверхности одной из деталей (более дорогостоящей, как правило — базовой) снимается слой металла — припуска на устранение искажения геометрической формы, и получают новый ремонтный размер: меньшего диаметра для вала и большего для деталей класса «полые цилиндры» по отношению к номинальному размеру диаметра детали. Другая сопряженная деталь заменяется новой, имеющей тот же ремонтный размер. Для обеспечения посадки деталей в сопряжении (зазора или натяга) базовую восстанавливаемую деталь необходимо восстанавливать с учетом обеспечения зазора или натяга при сопряжении деталей. Ремонтный размер диаметра гильзы цилиндра больше ремонтного размера поршня того же ремонтного размера на величину зазора. Преимущества способа ремонтных размеров: простота, уменьшение времени на восстановление детали, повышение срока службы дорогостоящих деталей, уменьшение стоимости восстановления. Недостатки способа: необходимость при восстановлении одной детали заменять сопрягаемую с ней деталь, увеличение номенклатуры деталей, усложнение планирования и учета. Различают ремонтные размеры регламентированные и нерегламентированные. Регламентированные ремонтные размеры и допуски на них устанавливает предприятие-изготовитель. Детали с регламентированными размерами выпускает промышленность. К ним относятся поршни, поршневые кольца, поршневые пальцы, тонкостенные вкладыши подшипников шеек коленчатого вала. Применительно к этим размерам ремонтные предприятия ремонтируют под соответствующие регламентированные (заранее установленные) ремонтные размеры, сопряженные детали: цилиндры блока двигателя, отверстия в верхней головке шатуна, шейки коленчатых валов. В сопряженных деталях с такими размерами сохраняется класс точности и посадка, предусмотренные в рабочих чертежах. Нерегламентированными называют ремонтные размеры детали, установленные с учетом припуска на пригонку детали "по месту". В этом случае ремонтируемую деталь обрабатывают лишь до получения правильной геометрической формы и требуемой шероховатости поверхности. Примером может служить обработка рабочей фаски седла в головке цилиндров лишь до выведения следов износа, к которой затем "по месту" притирается клапан двигателя. Обработка деталей под ремонтные размеры имеет следующие преимущества: увеличивается срок службы сложных и дорогих деталей; повышается качество ремонта. Наряду с преимуществами этот способ имеет и недостатки. К ним относятся: ограничение взаимозаменяемости отремонтированных деталей, которое усложняет ремонт машин и, особенно, снабжение запасными частями из-за увеличения номенклатуры деталей; снижение износостойкости некоторых деталей после снятия поверхностного слоя металла. 3 Ремонт рам грузовых автомобилей Рама – это основной несущий элемент грузовой машины, поэтому ее повреждения нужно исправлять максимально быстро. Ремонт требуется при самых разных дефектах, начиная от небольших изгибов, заканчивая изломами, трещинами и разрывами. Различают два основных типа повреждений: естественные и искусственные. Естественные дефекты возникают в процессе эксплуатации грузовой машины или прицепа (например, превышение допустимой нагрузки); искусственные повреждения – это последствия аварий, в которых участвовал транспорт. Эксплуатировать грузовое авто с поврежденной рамой небезопасно, это приводит к целому ряду проблем: - смещение осей (машины или прицепа), быстрый износ покрышек; - повышенный расход горючего, деформация водительской кабины; - выход из строя, либо некорректная работа силовых агрегатов авто. В местах крепления кабины возникает сильное напряжение, которое впоследствии грозит привести к серьезной деформации ее геометрии. Поэтому тянуть с ремонтом рамы не следует, тем более что стоимость восстановительных работ является приемлемой, особенно по сравнению с ее заменой. Ремонт рамы грузовых автомобилей является единственным способом восстановить конструкцию и обеспечить стабильную и безопасную эксплуатацию транспорта. Рама – это своеобразный фундамент, на нем держатся все надстройки транспортного средства, и малейшее изменение конструкции нарушает стабильность эксплуатации машины. Основные дефекты, устраняемые в процессе ремонта: - изменение геометрии (боковые, диагональные и вертикальные деформации); - устранение трещин, изломов, переломов конструкции; - исправление диагонального смещения лонжеронов, покраска и пр. Современные тралы обладают высоким качеством, для изготовления рам используют прочные материалы, и благодаря специальным инструментам и оборудования мы можем отремонтировать конструкцию даже при самых серьезных неисправностях (главное, чтобы рама сохранила жесткость основных элементов и в ходе повреждения не была полностью нарушена ее конструктивная целостность, в этом случае требуется замена). Ремонт рамы обходится гораздо дешевле ее полной замены, а это практически неизбежно, если вовремя не принять меры по устранению деформаций. Поэтому выгоднее сразу обращаться в сервис, не доводя до необходимости покупки нового узла и дорогостоящих монтажных работ. Технология восстановления рамы грузовых автомобилей Демонтаж навесного оборудования – необходимости в демонтаже водительской кабины нет, это ускоряет и упрощает процесс ремонтных работ, достаточно снять крылья, баки для горючего, запаску и пр. Установка машины на стапель и проведение компьютерной диагностики – проверка позволяет точно установить отклонения от стандартных параметров и определить характер искажения геометрии. Правка рамы – один из самых ответственных этапов, в ходе, которого осуществляется исправление геометрических параметров узла: крепление вытяжных элементов, вытягивание шасси для придачи нужного положения и пр. Ход работ зависит от того, какие дефекты необходимо исправить. Заключительный этап - шпатлевка, грунтовка, покраска, обработка металла антикоррозийными средствами и пр., обратная установка демонтированного оборудования. Организация рабочих мест. Рабочее место – это часть производственной площади цеха или участка, закрепленной за данным рабочим (или бригадой рабочих), со всем необходимым оборудованием, инструментами, приспособлениями, материалами и принадлежностями, которые он (или она) применяет для выполнения производственного задания. Под организацией рабочего места понимается правильная расстановка оборудования, наивыгоднейшее расположение инструмента на рабочем месте, равномерное снабжение его объектами разборки, механизация и оснащение специальными приспособлениями. Основным элементом организации рабочего места является его планировка, т.е. расположение его относительно других рабочих мест, относительно оборудования, приспособлений, инструментов, местоположения рабочего. При организации рабочего места необходимо использовать основные достижения научной организации труда (НОТ). Расстояния от тары и от оборудования до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук, т.е. при этом не наклоняться сильно, не приседать, не тянуться высоко. При планировке рабочего места учитывают зоны досягаемости рук в горизонтальной и вертикальной плоскостях. Эти зоны определяют, на каком расстоянии от корпуса рабочего должны быть размещены предметы, которыми он пользуется в процессе работы. Оптимальная зона (наиболее удобная) определяется полудугой радиусом примерно 400 мм для каждой руки. Максимальная зона досягаемости составляет 500 мм без наклона корпуса и 650 мм с наклоном корпуса не более 30 ° для рабочего среднего роста. Расположение предметов дальше указанных пределов повлечет дополнительные, а следовательно, лишние движения, т. е. вызовет ненужную затрату рабочего времени, ускорит утомляемость работающего и снизит производительность труда. Оптимальной зоной досягаемости рук в вертикальной плоскости является зона от уровня плеча до пояса. 4 Техническое нормирование труда Согласно Положению об организации нормирования труда применяются следующие виды норм труда: норма времени, норма выработки, норма (норматив) численности, норма обслуживания. Норму времени можно устанавливать на любой объем работы: отдельную операцию (операционная норма), взаимосвязанную группу операций, законченный комплекс работ (укрупненная, комплексная норма) и т. д. Если норма времени устанавливается на выполняемый объем работы, равный единице нормирования при выполнении технологической операции, то ее называют нормой штучного времени. Штучное время — интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции. Определения понятия «штучное время» и его элементов приведены по ГОСТ 3.1109—82. Структуру нормы штучного времени Tm, мин, можно представить следующей формулой: Тш = (1/q) (То + Тв + Т тех+ Торс + Тотл), (4.1) где q — число одновременно изготовляемых деталей за время технологической операции; То — основное (технологическое) время — часть штучного времени, затрачиваемого на достижение цели данной технологической операции (перехода) по качественному (количественному) изменению предмета труда; Тв —вспомогательное время— часть штучного времени на осуществление действий, создающих возможность выполнения основной работы; Ттех, Торг — время соответственно технического и организационного обслуживания — часть штучного времени, затрачиваемого на поддержание технических средств в рабочем состоянии и уход за рабочим местом в процессе выполнения операции; Тотл — часть штучного времени, затрачиваемая человеком на дополнительный отдых при утомительных работах и на личные потребности. Последние три составляющих нормы штучного времени aтeх, аорг, аотл обычно задаются в процентах от оперативного времени Топ = То + Тв. В отдельных случаях, например при нормировании шлифовальных работ, время на техническое обслуживание задается в процентах от основного (машинного) времени. В общем случае норма штучного времени (мин) выражается формулой Тщ = (1/q)Топ [1+( aтeх,+аорг,+ аотл)/100] (4.2) При нормировании труда в единичном, мелкосерийном производстве расчетная формула нормы штучного времени упрощается (объединяются отдельные категории затрат рабочего времени), т. Е. Тшт=(1/q)Топ(1+а/100) (4.3.) где а — суммарное время на обслуживание рабочего места, отдых и личные потребности, % от оперативного времени. Если вспомогательное время Тв подразделить на две части: время tуст на установку и снятие детали (время, связанное с выполнением всей операции) и время, связанное с переходом tп, а основное время t0 определить по каждому переходу, то последние две категории затрат рабочего времени составят оперативное время на переход tоп. Отсюда для упрощения нормирования можно установить полную норму на отдельный i-й переход. Такую норму называют неполным штучным временем (мин): tн.ш.i= (tо+tв.п)i(1+а/100) (4.4.) В этом случае расчетная формула нормы штучного времени будет иметь следующий вид: Тш=tуст+∑tн.ш.i (4.5.) где i= 1, 2, 3,..., т — число переходов в операции. Однако если tуст велико и не перекрывается суммарным временем То операции, то общий результат может быть несколько занижен, так как а берется в процентах от неполного оперативного времени всей операции. Поэтому применение этой формулы носит ограниченный характер. Уровень автоматизации и характер организации труда оказывают влияние на структуру нормы штучного времени. Например, в условиях многостаночного обслуживания в состав нормы штучного времени включают время на переход рабочего от станка к станку, время активного наблюдения, время внутри операционного ожидания (время перерывов, регламентированных ходом производства). При работе на станках с ЧПУ в структуру оперативного времени входит время останова по технологическим причинам. Если станок с ЧПУ оснащен роботом и представляет собой технологический модуль, функционирующий как в автономном режиме, так и в составе гибкой производственной системы (ГПС) или автоматической линии, то в структуру нормы штучного времени включают время цикла Тц. Цикл технологической операции (согласно ГОСТ 3.1109—82*) — интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых (или ремонтируемых) деталей (изделий). Если при выполнении технологической операции установку заготовки и ее снятие рабочий производит за время основной работы (перекрываемое время), то оно в норму штучного времени не включается. Остальные вспомогательные работы (перемещения заготовки, подвод, отвод, смена инструмента и др.) выполняются автоматически в едином цикле работы станка. Поэтому норму штучного времени определяют по формуле Тм=(1/q)Тц(1+а/100) (4.6.) Зная норму штучного времени, можно определить норму времени на производственную (технологическую) партию деталей (сборочных единиц) по формуле Тп=ТшN+Tпз (4.7.) где N — число деталей (сборочных единиц) в партии, шт., Тпз, — подготовительно-заключительное время, мин. Для целей планирования и подетальной калькуляции производственных затрат (определения себестоимости продукции), когда подготовительно-заключительное время не включено в состав нормы штучного времени, рассчитывается норма штучно-калькуляционного времени по формуле Тшк = Тш + Tnз/N (4.8.) В настоящее время норма штучно-калькуляционного времени иногда не определяется самостоятельно (массовое, крупносерийное производство). Для отдельных видов работ (литейные, слесарно-сборочные, работа на автоматах и др.) общемашиностроительными нормативами предусматривается включение неперекрываемого подготовительно-заключительного времени (отнесенного к единице нормирования) в состав нормы штучного времени. Виды норм труда. Зная норму времени, необходимые затраты труда можно выразить через норму выработки. Норма выработки Нв— установленный объем работы (количество единиц продукции), который работник или группа работников (в частности, бригада) соответствующей квалификации обязана выполнить (изготовить, перевезти и т. д.) в единицу рабочего времени в определенных организационно-технических условиях. Эта норма может характеризовать результат труда и является величиной, обратной норме штучного времени. Норма выработки определяется по формуле Нв=1/Тш или Нв=Т/Тш (4.9.) где Т — расчетная единица рабочего времени, ч, смена, сут. и т. д. Между изменением нормы времени и нормы выработки имеется следующая зависимость: X = 100Y/(100 + Y); Y= 100Х/100 — X), (4.10.) где X— снижение нормы времени, %; Y— повышение нормы выработки, %. Норма численности — это установленная численность работников определенного профессионально-квалификационного состава, необходимая для выполнения конкретных производственных, управленческих функций или объемов работ. Норма обслуживания — это количество производственных объектов (единиц оборудования, рабочих мест, единиц площади и т. д.), которые работник или группа работников (в частности, бригада) соответствующей квалификации обязана обслужить в течение единицы рабочего времени в определенных организационно-технических условиях. Разновидностью норм обслуживания является норма управляемости, определяющая численность работников, которыми должен руководить один руководитель. Список литературы 1. Дюмин И.Е. Трегуб Г.Г. Ремонт автомобилей 2-е изд., стер. — М.: Транспорт, 1998 г. — 280 с., с ил. Авторы: д-р техн. наук И. Е. Дюмин (введение, гл. 1 и 2, подразд. 3.1 — 3.3, 4.1—4.3, гл. 5 и 6); Г. Г. Tpeгyб (подразд. 3.4 — 3.7, 4.4 — 4.12, гл. 5 и 6) 2. Зубкова А. Ф., Слезингер Г. Э. Организация нормирования труда на предприятиях: Учебное пособие / А. Ф. Зубкова, Г. Э. Слезингер. - М.: «Экономика», 2005. – 183 с. 3. Иванов, В., П. Технология и оборудование восстановления деталей машин Москва, «Техноперспектива» 2007 г. – 458с.: ил. 4. Карагодин В.И, Митрохин Н. Н. Ремонт автомобилей и двигателей: учебное пособие для студентов учреждений среднего профессионального образования/- 4-е изд., стер. - Москва: Академия, 2007. 5. Карогодин В.И., Шестопалов С.К. Устройство и техническое обслуживание грузовых автомобилей. - М: Транспорт, 2006. 6. Разумов И. М., Степанов А. П. Научная организация и нормирование труда в машиностроении: Учебник для вузов / И. М. Разумов, А. П. Степанов. – М.: «Машиностроение», 2000. – 535 с. 7. Суханов, Б.Н. Борзых, И.О. Бедарев, Ю.Ф. Техническое обслуживание и ремонт автомобилей. - М.: Транспорт, 2003. – 159с. | |||||||||||