1 Краткое описание конструкции проектируемого двигателя

Скачать 2.02 Mb. Скачать 2.02 Mb.

|

|

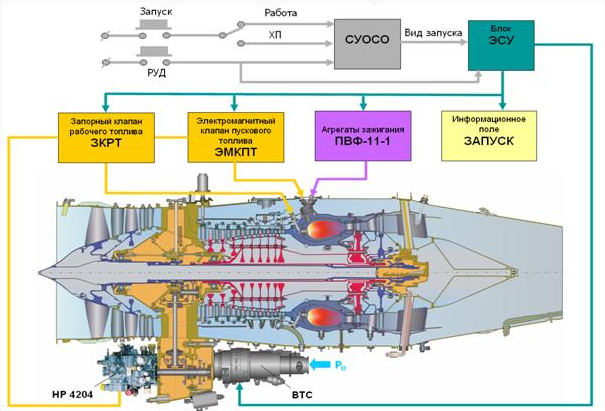

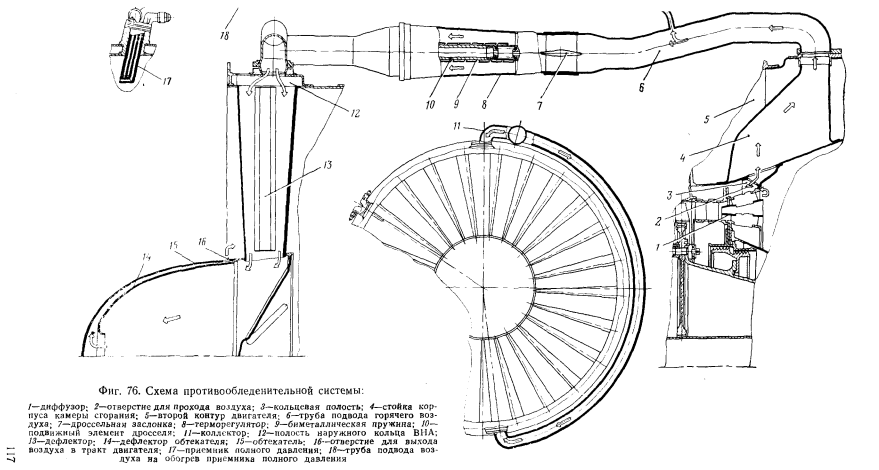

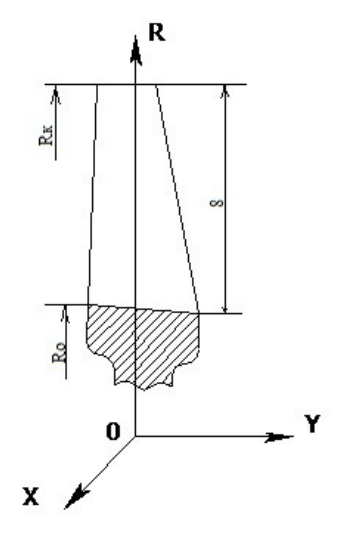

3.3 Пусковая система Система запуска предназначена для выполнения следующих операций: автоматического запуска двигателя на земле и в полете ложного запуска двигателя на земле холодной прокрутки двигателя на земле автоматического и ручного прекращения запуска, холодной прокрутки и ложного запуска до окончания их полного цикла. Система запуска двигателя - автоматическая, включает в свой состав: - систему воздушного запуска -воздушный турбостартер (ВТС) - систему зажигания - топливный насос-регулятор органы управления процессом запуска и самолетную систему управления и контроля блок управления и контроля (ЭСУ) датчики и сигнализаторы первичной информации о параметрах системы запуска, параметрах двигателя и воздуха на входе в двигатель. Для запуска двигателей на земле необходимо: -запустить ВСУ -перевести переключатель РАБОТА – ХОЛ ПРОКРУТ на правом горизонтальном пульте в первой кабине в положение РАБОТА -перевести РУД запускаемого двигателя в положение МАЛЫЙ ГАЗ -после высвечивания на правом МФЦИ информации ГОТОВ нажать кнопку ЗАПУСК НА ЗЕМЛЕ на правом горизонтальном пульте. Готовность к запуску двигателя определяется по загоранию светового поля ГОТОВ, которое сигнализирует о том, что отсутствуют отказы ЭСУ-222 и самолетной системы управления и контроля, рычаг управления двигателем установлен в положение, соответствующее режиму МГ (или более высокому режиму), пожарный кран открыт, генератор и гидронасос разгружены, отборы воздуха от двигателя выключены, частота вращения ротора ВД менее (6,5±0,5) %. Запуск двигателей происходит в автоматическом режиме.   Рисунок 3.3 Схема системы запуска двигателя Система зажигания используется для розжига топливовоздушной смеси в камере сгорания. Система зажигания включается в трех случаях: Запуск двигателя на земле; Запуск двигателя в воздухе после срыва пламени; Продолжительная работа зажигания Продолжительное зажигание используется в условиях, критичных с точки зрения безопасности (взлет, посадка и в сложных метеоусловиях). Самым трудным случаем является запуск двигателя в воздухе на большой высоте. Низкая температура снижает летучесть топлива, что усложняет его розжиг. Для обеспечения запуска двигателя в данной ситуации необходима мощная и надежная система зажигания. Розжиг топливовоздушной смеси осуществляется искрами, испускаемыми свечой зажигания, установленной в стенке камеры сгорания. На свечу подается высокое напряжение с блока зажигания, установленного на двигателе. На двигателе устанавливаются две аналогичные системы зажигания. Каждая система зажигания на двигателе состоит из следующих компонентов: -Блок зажигания с источником электропитания; -Проводка зажигания (высоковольтный кабель); -Свеча зажигания Запуск двигателя в полете осуществляется при готовности систем самолета и двигателя к запуску. Готовность двигателя к запуску в полете определяется и передается по МКИО в самолетную систему управления и контроля автоматически блоком ЭСУ при одновременном выполнении условий: наличие признака «Двигатель не работает» отсутствие отказов, вызывающих переход на резервную систему управления наличие установившейся или увеличивающейся частоты вращения ротора ВД. Запуск двигателя в полете может выполняться как с подкруткой ротора ВД от ВТС, так и без подкрутки (от авторотации). При выводе РУД из положения СТОП, блок ЭСУ запускаемого двигателя формирует команду «Запуск в полете» и осуществляет автоматическое управление агрегатами системы запуска по циклограмме запуска в полете. В начальный момент (момент сформирования команды «Запуск в полете») включаются агрегаты зажигания и подача пускового топлива. При этом подача пускового топлива, как и при запуске на земле, осуществляется в импульсном или постоянном режиме. Выбор режима подачи пускового топлива производится блоком ЭСУ автоматически в зависимости от остаточной температуры газов за ТНД. Импульсная подача пускового топлива осуществляется при t*тнд ост ≥ (10 ±2) °С на Н ≤ 4 км и t*тнд ост ≥ 0 °С на Н > 4 км. Через 2 с, в зависимости от частоты вращения авторотирующего ротора высокого давления, блок ЭСУ формирует признак вида запуска: при nвд авторот < 16 % - с подкруткой от ВТС и выдает команду на включение ВТС при nвд авторот ≥ 16 % - без подкрутки (команда на включение ВТС не выдается). Подача рабочего топлива (на рабочие форсунки) производится через 5,5 с. Агрегаты зажигания и подача пускового топлива при запуске в полете выключаются при достижении nвд ≥ (49,6 ± 0,1) % или через (45 ± 0,1) с, если указанная частота вращения не была достигнута за это время. При запуске без подкрутки от ВТС раскрутка ротора высокого давления осуществляется набегающим потоком воздуха и ТВД. В остальном процесс запуска в полете не отличается от запуска на земле. Ложный запуск предназначен для внутренней консервации или расконсервации двигателей, а также для проверки герметичности трубопроводов и соединений элементов топливной системы двигателя. Выполняется ложный запуск только на земле. Ложный запуск двигателя осуществляется только на основной системе автоматического управления. Для обеспечения ложного запуска необходимо: перевести переключатель РАБОТА – ХОЛ. ПРОКРУТ в положение ХОЛ. ПРОКРУТ перевести РУД в положение МАКСИМАЛ нажать кнопку ЗАПУСК НА ЗЕМЛЕ. После нажатия кнопки ЗАПУСК НА ЗЕМЛЕ самолетная система управления и контроля формирует и передает по МКИО в блок ЭСУ двигателя кодовую команду на выполнение ложного запуска. С момента поступления в блок ЭСУ этой кодовой команды управление агрегатами системы запуска происходит автоматически по циклограмме, формируемой блоком ЭСУ запускаемого двигателя. При этом: управление работой турбостартера происходит так же, как и при запуске на земле агрегаты зажигания не включаются подача пускового топлива производится до (30±0,1) с, а рабочего до (34±0,1) с от момента начала циклограммы. Продолжительность цикла ложного запуска - (45±0,1) с. В течение времени с момента прекращения подачи рабочего топлива до завершения цикла происходит продувка проточной части двигателя. Ротор ВД раскручивается только воздушным турбостартером, при этом продолжительность работы воздушного турбостартера (45±0,1) с. 3.4 Система индикации и контроля параметра двигателя К приборам контроля работы двигателя относятся: — термопара Т-99; — датчик давления масла 32 (ИД-8); — датчик давления топлива 28 (ИД-100); — приемник температуры масла 29 (П-1); — датчик оборотов ротора компрессора высокого давления 33 (ДТЭ-1); — сигнализатор минимального уровня масла 26 (СУЗ-14Т). Термопара. Сдвоенная термопара Т-99 предназначена для выдачидвух автономных сигналов в виде электродвижущей силы (ТЭДС), соответствующих температуре выходящих из двигателя газов. В качествотермоэлектродов использованы хромель (X) и алюмель (А). Хромелевый термоэлектрод является положительным, алюмелевый — отрицательным электродом термопары.  Рисунок 3.4 Сдвоенная термопара Т-99. Дистанционные индуктивные манометры. Электрические дистанционные унифицированные индуктивные манометры типа ДИМ предназначены для измерения избыточного давления масла и топлива в системе двигателя. Давление масла в маслосистеме двигателя измеряется датчиком ИД-8, датчик ИД-100 измеряет давление топлива. Датчик оборотов ДТЭ-1 предназначен для преобразования скорости вращения вала двигателя в электродвижущую силу с частотой, пропорциональной скорости вращения вала.  Рисунок 3.5 Датчик оборотов ДТЭ-1 Сигнализатор уровня масла СУЗ-14Т предназначен для выдачи электрического сигнала на лампочку при достижении минимального уровня масла в маслобаке двигателя.  Рисунок 3.6 Сигнализатор уровня масла СУЗ-14Т 3.5 Противообледенительная система Противообледенительная система служит для предотвращения обледенения деталей двигателя, расположенных во входном тракте. Тип системы — воздушно-тепловой. Горячий воздух, отбираемый за компрессором высокого давления, используется для обогрева лопаток и обтекателя входного направляющего аппарата компрессора низкого давления, а также для обогрева приемника полного давления (зонда-датчика) системы регулирования. Количество воздуха, отбираемого за компрессором высокого давления, на всех режимах работы двигателя устанавливается терморегулятором Обогрев приемника полного давления происходит непрерывно в течение всей работы двигателя. Обогрев лопаток и обтекателя входного направляющего аппарата проводится только в условиях обледенения и подключается при помощи электромеханизма МПК-14МТВ, который открывает заслонку клапана обогрева. Горячий воздух из кольцевой полости над диффузором камеры сгорания через отверстия в корпусе камеры сгорания и стойку попадает в трубу подвода воздуха к входному направляющему аппарату компрессора низкого давления. На участке от стойки 4 камеры сгорания до клапана обогрева часть воздуха отводится по трубке малого диаметра на обогрев приемника полного давления. Пройдя клапан обогрева и терморегулятор, поток воздуха разветвляется и по трубопроводам через два фланца, расположенные диаметрально противоположно, попадает в кольцевую полость, образованную наружным кольцом и кожухом входного направляющего аппарата. Такой подвод воздуха обеспечивает более равномерное распределение тепла по лопаткам. Далее воздух, проходя по каналам внутри каждой лопатки между дефлектором и кромками, отдает часть тепла стенкам лопатки и поступает в полость внутри обтекателя . Отсюда через центральное отверстие в дефлекторе обтекателя воздух проходит по щелевому каналу между обтекателем и дефлектором, отдает остаток тепла обтекателю и выходит наружу через отверстия .  3.7 Противопожарная система Противопожарная система состоит из системы сигнализации о пожаре и системы тушения пожара. Система сигнализации о пожаре включает датчики-термоизвещатели ДТБ-2АУ, исполнительный блок ССП-7-БИ и проводку. Тип системы— ССП-7. На двигателе предусмотрено два резьбовых отверстия для датчиков ДТБ-2АУ. Одно отверстие находится на передней стенке нижнего привода разделительного корпуса, второе — в трубопроводе суфлирования масляных полостей передних и заднего подшипников турбин. При повышении температуры во внутренних масляных полостях двигателя (200—350°С — для полости разделительного корпуса, 300— 450° С — для полостей передних и заднего подшипников турбин) система ССП-7 выдает сигнал на приборную доску экипажа самолета. Система тушения пожара состоит из огнетушителей, электромагнитных клапанов, трубопроводов, жиклеров, диафрагм и др. При получении сигнала о пожаре двигатель останавливается, а затем подается огнегасящий состав из огнетушителя одновременно в три полости: полость разделительного корпуса, полость передних подшипников турбин, полость заднего подшипника турбины. На входе в каждую полость установлены жиклер и диафрагма, которая разрывается при подаче огнегасящего состава. Жиклеры служат для уменьшения давления огнегасящего состава в полости и получения оптимального времени разрядки огнетушителя. Диафрагмы не допускают попадания масла из внутренних полостей двигателя в противопожарные трубопроводы. Система ССП-7, огнетушители, электромагнитные клапаны, трубопроводы (до точки подвода огнегасящего состава во внутренние полости двигателя) установлены на самолете. Расчёт на прочность Расчет рабочей лопатки 1 ступени компрессора Расчет ведется на растяжение от действия центробежных сил. Напряжения растяжения определяются по формуле:  где: Fi, Fi1 - площадь поперечного сечения на радиусах; i, i1 - напряжения в сечениях iи i1; - плотность материала; - угловая частота вращения; Ci- толщина сечения лопатки в iсечении; вi- хорда в iсечении лопатки.  Рисунок 4.1 — Расчетная схема Таблица 4.1 — Результаты расчета лопатки

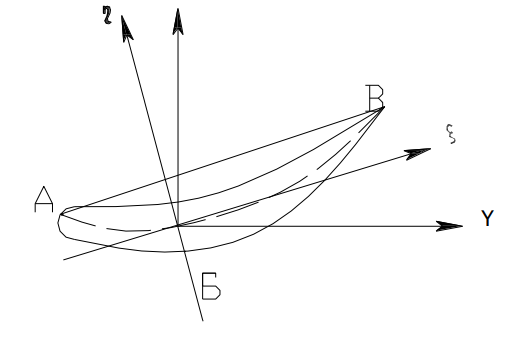

Рисунок 4.2 — Изменение максимальных напряжений растяжения Из графика видно, что наибольшие напряжения возникают в корневом сечении, это объясняется тем, что центробежная сила зависит от массы лопатки, а в нулевом сечении учитывается вся масса лопатки. Следовательно, напряжения будут максимальны. Расчет на изгиб от действия газовых сил, величина интенсивности нагрузки рассчитывается по формуле:   Рисунок 4.3 — Расчетная схема на изгиб Интенсивность газовой нагрузки в окружном направлении:  , ,где: Wu Ucр- закрутка потока; - нагрузка ступени; L R0 RК- длина лопатки. Изгибающий момент от газовой силы рассчитывается по формуле:  ; ; ; ;Раi Раср(Ri1 Ri); Рui Рuср(Ri1 Ri) , где: Раi, Рui- силы, действующие на лопатку. Изгибающий момент относительно главных осей инерции определяется по формуле: МГЦ МГХ 0 МГУ sin; МГ n МГУ0 МГХ sin, где: - угол между центральными и вспомогательными осями. Напряжения изгиба в произвольной точке поперечного сечения определяется по формуле:  ; ; ; ; ; ;где: J, Jn- моменты инерции поперечного сечения относительно главных осей инерции сечения лопатки. Изгибные напряжения определяются по формуле: изг иг иц; иц иг ; и (1 ) иг, где: - коэффициент компенсации. Максимальные напряжения в сечениях лопатки определяется по формуле: max ри . Наиболее опасное сечение рабочей лопатки определяется по величине коэффициента запаса прочности в каждой точке:  , ,где: пред- предел длительной прочности материала при максимальной рабочей температуре. Температура по длине лопатки рассчитывается по формуле:  , ,где: tЛР- расчетная температура рабочей лопатки; l- относительная длина лопатки  Рисунок 4.4 Изменение напряжений изгиба Из расчетов по запасу устойчивости видно, что самым опасным с точки зрения разрушения является корневое сечение, так как лопатка под действием газового потока изгибается в этом сечении. При расчете диск разбивается на участки. Первое сечение для диска с отверстием берется на радиусе отверстия, либо на некотором радиусе в случае, когда диск без отверстия. Ступица и обод диска разбиваются на участки в соответствии с изменением профиля, а тело диска с радиальным протяжением 20 – 60 м. Определим напряжение в диске осевого компрессора. Материал диска сталь, число оборотов n = 19830 об/мин. Делим диск на четыре участка. Делим диск на 4 сечения.

Для расчета диска определяем вспомогательные величины, которые заносим в таблицу 4.2. Таблица 4.2

Примечания: D – Диаметр; d – Диаметр полного конуса; Коэффициенты ar ac aɵ βr βɵ βc определяем с номограмм;  . .Определение напряжений в диске производится по формулам для i-х сечений.  - радиальные напряжения первый расчет; - радиальные напряжения первый расчет; - радиальные напряжения второй расчет; - радиальные напряжения второй расчет; - действительные радиальные напряжения; - действительные радиальные напряжения; - осевые напряжения первый расчет; - осевые напряжения первый расчет; - осевые напряжения второй расчет; - осевые напряжения второй расчет; - действительные осевые напряжения. - действительные осевые напряжения.Результаты расчетов заносятся в таблицу 4.3 Таблица 4.3

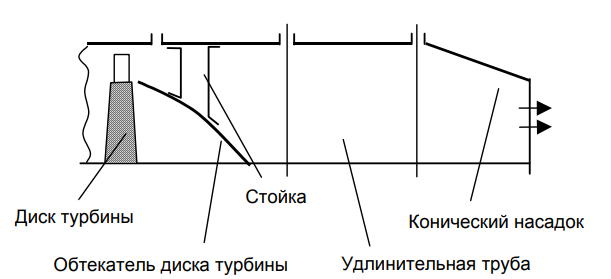

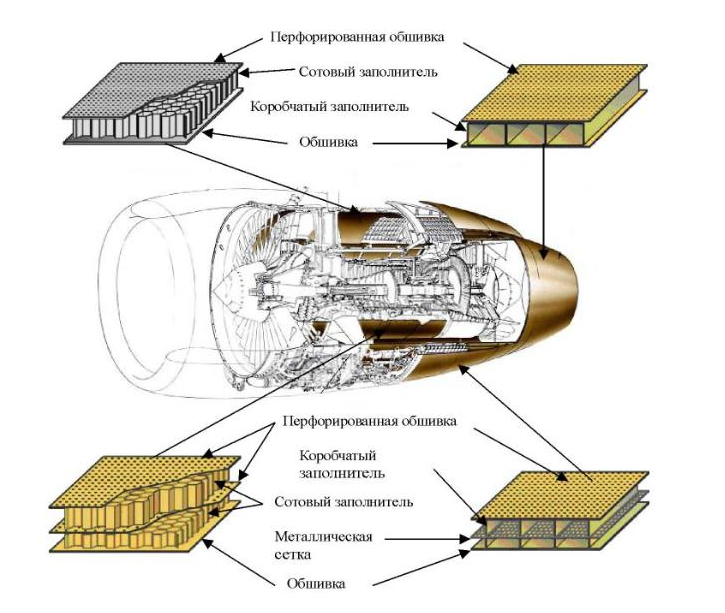

При первом и втором расчетах в нулевом сечении радиальное и окружное напряжение принять равными 1000. Во втором расчете число оборотов принимается равным 0. Строим график изменения напряжений в диске по радиусу.  Рисунок 4.4 — График изменения напряжений в диске по радиусу В результате прочностного расчета диска были получены максимальные напряжения: 749 МПа – окружные напряжения и 550 МПа – радиальные напряжения; В связи с этим можно сказать, что для лопатки наиболее опасным является корневое сечение, так как там действуют наибольшие изгибающие и растягивающие усилия. Для диска же наиболее нагруженное сечение при радиальных нагрузках – корневое, а для окружных напряжений – на диаметре D3 = 300 мм. 5 Совершенствование выходного устройства двигателя Аи-222-25 в целях уменьшения шума 5.1 Общие сведения Выходное устройство ГТД – это часть газотурбинной силовой установки, расположенная за турбиной. В общем случае выходные устройства газотурбинного двигателя могут включать: – затурбинный диффузор; – газоотводящее устройство (удлинительную трубу), которое подводит газ от турбины двигателя к реактивному соплу; – камеру смешения (она применяется в ТРДД со смешением потоков 1 и 2 контуров, чтобы максимально выровнять температуру газа перед реактивным соплом и снизить потери выходного импульса); – реактивное сопло (нерегулируемое или с системами регулирования и охлаждения); – реверсивное устройство, девиатор тяги (устройство для управления вектором тяги двигателя); – шумоглушители. Назначения выходных устройств многообразны и определяются выполняемыми ими функциями. Но во всех случаях основное назначение – эффективное преобразование с минимальными потерями располагаемого теплоперепада (потенциальной энергии газа) в кинетическую энергию направленного движения газового потока. Кроме того, на выходные устройства газотурбинных двигателей возлагается еще ряд важных задач: участие в обеспечении необходимых законов регулирования двигателя путем управления площадью проходных сечений реактивного сопла; обеспечение минимального аэродинамического сопротивления кормовой части силовой установки; управление вектором тяги (вплоть до реверсирования); снижение уровня шума двигателя за счет уменьшения шума реактивной струи; экранирование прямого инфракрасного излучения высокотемпрературных элементов газогенератора (снижение инфракрасной заметности). Многообразие функций, выполняемых выходными устройствами, а также необходимость обеспечения работы двигателя в широком диапазоне высот и скоростей полета привели к тому, что выходное устройство двигателя современного самолета превратилось из простого сопла в сложную систему, степень совершенства которой в значительной мере определяет летнотехнические характеристики летательных аппаратов, особенно сверхзвуковых и маневренных самолетов Выходные устройства газотурбинных двигателей работают в тяжелых условиях: – высокие температуры газа (у нефорсированных двигателей температура газа на выходе из турбины составляет 1000…1200 К, а при включении форсажа газ подходит к соплу при температуре 2100…2200 К; – большие скорости газового потока (скорость истечения из сопла у нефорсированного двигателя составляет 600…750 м/с, а при включении форсажа достигает 1100 м/с); – химически активная газовая среда, так как в высокотемпературном газе, выходящем из турбины, содержится достаточно большое количество кислорода, который не участвовал в сжигании керосина в основной камере сгорания; – значительная неравномерность полей температур, скоростей и давлений газа как по длине канала, так и по окружности. К выходным устройствам газотурбинных двигателей предъявляются следующие требования: – минимальные потери эффективной тяги во всем эксплуатационном диапазоне высот и скоростей полета; – минимальные потери тепла через стенки и минимальный нагрев элементов конструкции летательного аппарата; – надежная работа в химически активной, высокотемпературной газовой среде; – минимальные масса и габариты (не более 4…10% от массы двигателя). Конструкция элементов выходных устройств Наиболее простое выходное устройство ТРД состоит из обтекателя диска турбины и нерегулируемого конического насадка (рис. 5.1). Обтекатель диска турбины предотвращает внезапное расширение потока и вихреобразование за турбиной, а также защищает диск турбины от нагрева  Рисунок 5.1 Нерегулируемое выходное устройство ГТД 5.2 Сведения о выявленной проблеме Авиационный шум — это шумовое загрязнение , создаваемое воздушным судном или его компонентами, будь то на земле во время стоянки, например, вспомогательные силовые установки, при рулении, при разгоне от воздушного винта и реактивного выхлопа, во время взлета, под траекториями вылета и прибытия и сбоку от них, пролет на маршруте или при посадке. ] Движущийся самолет, включая реактивный двигатель или пропеллер , вызывает сжатие и разрежение воздуха, вызывая движение молекул воздуха. Это движение распространяется по воздуху в виде волн давления. Если эти волны давления достаточно сильны и находятся в пределах слышимой частоты спектра возникает ощущение слуха. Различные типы самолетов имеют разные уровни шума и частоты. Шум возникает из трех основных источников: - Двигатель и другие механические шумы - Аэродинамический шум - Шум от авиационных систем 5.3 Совершенствование выходного устройства в целях уменьшения шума Основным источником шума одноконтурного двигателя или двигателя с низкой степенью двухконтурности является струя и шум этого рода может быть снижен, в основном, увеличением скорости смешения и сокращением зоны смешения. В результате снижается уровень низкочастотного шума, но в свою очередь возрастает уровень шума на высоких частотах. Однако, высокие частоты значительно быстрее затухают в атмосфере, и, в конечном итоге, уровень воспринимаемого шума будет меньше, хотя высокочастотный шум обладает более высокой раздражающей способностью. Более эффективное смешение достигается увеличением площади контакта струи с атмосферой применением гофрированных сопл или струйных шумоглушителей лепесткового типа. Такое увеличение площади смешения, очевидно, реализуется гофрированным соплом. А в настоящее время в разработке находятся и другие системы звукопоглощающих конструкций с использованием в качестве широкополосных поглотителей звука сеточных слоев и гомогенных пористых заполнителей. Номенклатура материалов, используемая для изготовления звукопоглощающих узлов, определяется исходя из условий эксплуатации (рабочая температура, действующие нагрузки и т.д.). Для узлов, работающих в зоне относительно низких рабочих температур (канал наружного контура), в основном используются титановые сплавы или нержавеющая сталь. Для узлов, работающих при повышенных температурах свыше 400 °С, необходимо использовать нержавеющие стали (например, 12Х18Н10Т). В настоящее время для узлов, работающих при температурах до 100…150°С, все большее применение находят полимерные композиционные материалы (стеклопластики, углепластики) на основе конструкционных стеклянных тканей, углеродных лент и эпоксидных, эпоксифенольных или фенолформальдегидных связующих. Применение полимер- ных композиционных материалов позволяет снизить массу узлов в среднем на 30 % по сравнению с аналогами из титанового сплава и облегчить технологию изготовления.  Рисунок 5.2 -Типы ЗКП в двигателе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||