курсовая работа технология производства тормозной колодки для лебедок буровых установок. 1 Литературный обзор

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

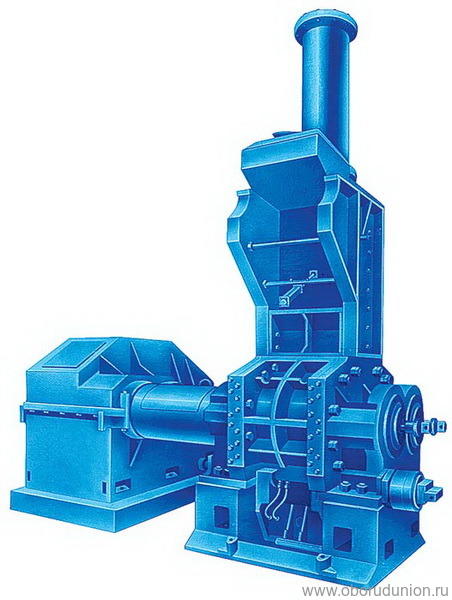

Введение Тормозная колодка— часть тормозной системы и её основной рабочий компонент. Именно тормозная колодка создаёт тормозное ускорение, за счёт взаимодействия с поверхностью катания колеса или тормозного диска и преобразования силы нажатия в тормозной момент. Активно применяются на всех видах колесного транспорта. Тормозная колодка представляет из себя металлическую пластинку, являющуюся основой, на которой закреплена фрикционная накладка. Колодка с накладкой повторяют форму поверхности, к которой они прижимаются — диска (плоскость трения прямая) или барабана (плоскость трения дугообразная). Закреплена накладка на основе заклепками или специальным клеем. Кроме того, на некоторых автомобилях предусмотрена установка в колодке датчика её износа. Тормозные колодки применяются для обеспечения необходимой эффективности торможения в тормозных узлах буровых установок, удержания максимального веса бурильной колонны в статическом положении, плавной подачи бурильной колонны путем регулирования тормозного момента. Целью данного курсового проектирования является отработка технологии для производства тормозной колодки для лебедок буровых установок. 1 Литературный обзор 1.1 Лебёдки Лебёдка — механизм, тяговое усилие которого передается посредством каната, цепи, троса или иного гибкого элемента от приводного барабана. Привод лебёдки может быть ручным, электрическим, от двигателя внутреннего сгорания. Предназначается в основном для подъёма груза по вертикали, но иногда используется и для перемещения груза по горизонтали. Строительные и монтажные лебедки являются незаменимым инструментом на любой стройке. Эти механизмы используются для подтягивания, опускания и подъема груза, т.е. при монтаже строительных конструкций, при перемещении грузов большого веса на стройплощадках, а, кроме того, в качестве подъемников, механизмов кранов и других строительных машин. По назначению лебедки бывают тяговыми (используемыми при горизонтальном перемещении грузов) и подъемными (для поднятия и опускания груза). В зависимости от используемого привода, лебедки подразделяются на ручные, электрические. Лебедки по принципу действия делятся на механические, гидравлические, червячные, рычажные и скреперные. И, наконец, по конструктивному исполнению, лебедки бывают односкоростными, многоскоростными, однобарабанными и многобарабанными. Ручная лебедка используется на производстве и в быту. Она просто незаменима на складах, где происходит постоянное перемещение груза. Ручная лебедка отличается невысокой ценой. К тому же она очень проста и удобна в использовании, т.к. отсутствует необходимость крепления ее к раме. Ручная лебедка – это полностью автономный механизм, не требующий источников электрического тока. Лебедки с электроприводом (электрические) в основном имеют одинаковый принцип работы. Лебедка состоит из главного и вспомогательного барабана, электродвигателя, редуктора и пусковой установки, размещенной на раме сварной конструкции. Лебедка крепится на раму, где имеются специальные ролики (со стороны главного барабана), предохраняющие от трения канат, который наматывается на барабан. Для работы электрических лебедок необходимо напряжение 220 и 380В. Самой надежной считается привод с червячной передачей: даже в случае поломки, трос в этом случае не сорвется с барабана. Буровые лебедки в отличие от лебедок, используемых в грузоподъемных машинах, работают в условиях, характеризуемых ступенчатым изменением действующих нагрузок. Систематические нагрузки возрастают с углублением забоя скважины, а в процессе спуско-подъемных операций изменяются в десятки и сотни раз в зависимости от числа свечей в бурильной колонне. Лебедки должны отвечать требованиям технологии бурения и удовлетворять условиям их эксплуатации. Мощность и тяговое усилие их должны быть достаточными для выполнения наиболее тяжелых технологических операций. Скорости подъема и спуска должны обеспечить безаварийность, экономичность и высокую производительность при спуско-подъемных операциях. Для транспортировки в собранном виде габариты и масса лебедок должны соответствовать нормам, установленным правилам перевозок железнодорожным транспортом. Необходимо учитывать, что габариты лебедки ограничиваются площадью буровой и проходами, необходимыми для безопасного обслуживания лебедки и других механизмов. Одним из основных элементов лебедок является тормозная система. Тормозная система буровых лебедок предназначена для: удерживания в подвешенном состоянии бурильной колонны; поглощения мощности при спуске колонны на длину одной свечи с наибольшей допустимой скоростью и полного торможения в конце спуска; плавной подачи бурильной колонны по мере углубления скважины при бурении. Тормозные устройства, применяемые в буровых машинах и механизмах по назначению делятся на основные и вспомогательные. Основные предназначены для остановки машин и механизмов и приводятся в действие в конце движения при длительных перерывах в работе, вспомогательные же для длительного торможения с целью снижения скорости движения. В качестве основных тормозов в буровых машинах и механизмах используются фрикционные тормозные устройства, которые подразделяются на ленточные и колодочные. В ленточном тормозе рабочий элемент – гибкая лента с фрикционными накладками, которые прижимаются к тормозному шкиву при угловом смещении одного из концов ленты. В колодочном тормозе рабочий орган – колодки, которые при встречном линейном смещении прижимаются к наружной поверхности тормозного барабана. В буровых машинах в качестве вспомогательных используются гидродинамические и электрические тормозные устройства. 1.2 Колодки Тормозная колодка — это часть любой тормозной системы, которая взаимодействует с тормозной поверхностью путем нажатия. На жесткую в основном металлическую основу, прикрепляется накладка из специального состава. Накладка состоит из многих материалов таких как – керамика, специальные смолы, синтетические материалы, высокоустойчивые каучуки, синтетические волокна и т.д. Главное это накладка должна быть, в тоже время не должна портить тормозной диск, также должна выдерживать максимальные температуры и не разрушатся. Основа фрикционной смеси – армирующий компонент. Именно от него зависит прочность, термостойкость и стабильность тормозных свойств изделия. В последние годы сложились устойчивые виды фрикционных изделий, получивших свое название, именно основываясь на их армирующем компоненте. Выделяются асбестовые, безасбестовые и органические (на основе органических волокон) компоненты. Первые, как видно из названия, в качестве армирующего элемента используют асбест. Во многих руководствах по ремонту и обслуживанию автомобилей говорится, что менять асбестосодержащие тормозные колодки и даже снимать колеса (если у вас такие тормоза) необходимо предельно осторожно, заблаговременно позаботившись о защите органов дыхания и зрения. Безасбестовые представляют собой фрикционный материал, в котором роль армирующего компонента выполняют иные составляющие. Это может быть стальная вата, медная, латунная стружка, различные полимерные композиции и т. д. В бюджетных колодках производители используют смесь органических и неорганических волокон, балансируя между коэффициентом трения, изностойкостью и конечной ценой колодки. Если речь идет о дорогих колодках, хотя и предназначенных для дорожных автомобилей, то производители могут включать гранулы мягких металлов и искусственного графита, кевларовых и карбоновых волокон, таким образом увеличивая термостабильность фрикционного материала. Самые современные на данный момент фрикционные материалы выполняют на основе органических волокон. У таких колодок наилучшие тормозные свойства. 2 Описание ассортимента изделий  Рисунок 1 – Тормозная колодка 4020.81.100-1СБ Тормозная колодка из ретинакса , обладает максимальной фрикционной теплостойкостью и особой прочностью материала, благодаря чему данная колодка активно используется в сложных условиях при поверхностной температуре до 700° С. 3 Сырье и материалы Асбест – минерал, имеющий волокнистое строение, обладающий высокой адсорбционной способностью, термостойкостью и способен распадаться на тонкие и эластичные волокна. Массовая доля влаги в хризотиле не должна превышать 3%. В хризотиле не должно быть частиц сопутствующих пород размером более 4,8 мм. Разрушается при 600 ОС. Используемый асбест имеет длину в 3,0-1,0 мм[1]. Баритовый концентрат – природный минерал в виде тонкого белого порошка. Плотность – 4450-4530 кг/м3 Не растворим в воде, состоит из сернокислого бария на 90%. Смола – продукт поликонденсации фенола с формальдегидом в присутствии катализатора. Слеживающаяся смесь порошка, крошки и кусков неопределенной формы массой не более 1 кг от светло-желтого до темно-коричневого цвета без посторонних включений. Точечные включения заполимеризовавшейся смолы не являются посторонними. Время желатенизации 75-125 с, массовая доля воды не более 2,0 %, массовая доля свободного фенола не более 6,0 %. Бутадиен-нитрильный каучук (СКН) – синтетический полимер, продукт радикальной сополимеризации бутадиена с акрилонитрилом (НАК) в водной эмульсии. Используется каучук марки «М» - мягкий, имеющий жесткость в пределах 7,5-11,5 Н. Технический углерод – продукт термоокислительного или термического разложения углеводородов в газовой фазе. Представляет собой тонкодисперсный порошок черного цвета с плотностью 1800-1900 кг/м3. Металлический наполнитель – порошки разных металлов (Cu, Pb, Fe), латунная проволока диаметром 0,15-0,2 мм, стружка бронзовая (до 5% на смесь), цинковая (2,0%), латунная (10 %)[2]. 4 Выбор и обоснование состава композиций Развеска всех ингредиентов для производства тормозной колодки производится согласно рецептурам, указанным в таблице 1. Таблица 1 – Рецептура асбестовой композиции с наполнителем металлическим [3]

При приготовлении композиции используют Асбест-хризотил 5, 6 сорт ввиду его термостойкости, взрывобезопасности и отсутствия веществ, вредных для живых организмов при нагревании. Также асбест обладает эластичностью, высокой прочностью, низкой электропроводностью, адсорбционными армирующими и прядильными свойствами. Наполнителями при изготовлении асбестовой композиции являются концентрат баритовый и технический углерод. Концентрат баритовый используем его из-за его дешевизны и обеспечения высоких значений сопротивлений раздиру, стабилизации коэффициента трения и повышения износостойкости. Он относится к классу инертных природных ископаемых, не представляет собой угрозу человеку и не наносит урон окружающей среде, так как содержит 90% сернокислого бария в виде минерала барита и до 1,0% кристаллической двуокиси кремния относящихся к 4-му классу опасности[4]. Для обеспечения улучшения физических свойств и снижению себестоимости используют технический углерод. При введении его в смесь уменьшается эластическое восстановление и связанная с ним усадка заготовок за счет образования цепочной структуры. Он равномерно распределяется в полимерной среде. При увеличении дисперсности технического углерода увеличивается прочность, статические и динамические модули, износостойкость, твёрдость, сопротивление раздиру, многократным деформациям, росту трещин. Металлические наполнители применяют в виде порошка, проволоки или стружки. При введении меди, латуни, бронзы, цинка, алюминия, железа и других металлов улучшаются теплопроводность и теплостойкость фрикционных материалов, стабилизируется коэффициент трения и повышается износостойкость. Металлические наполнители способствуют снижению температуры на поверхности трения за счет повышения теплопроводности[3]. СКН придает высокое сопротивление истиранию и стойкость к тепловому старению. Смола СФ 342А используется для придания химической стойкости, механической стойкости, а так же в качестве связующего элемента. Предусмотрена замена СФ 342А на аналогичные смолы : СТ-1138, СФП-011Л. 5 Описание технологического процесса и схемы Краткая характеристика технологического процесса Технологический процесс изготовления тормозных накладок, колодок и вкладышей из асбестовой композиции состоит из следующих основных операций: - подготовка сырья; - изготовление формовочной композиции; - измельчение формовочной композиции; - изготовление брикетов методом «холодного» формования; - вулканизация брикетов методом «горячего» формования; - контроль качества, маркировка, упаковка, комплектация партии и сдача готовой продукции на склад. Технологическая схема производства представлена в приложении Б. 5.2 Подготовка сырья Каучук, смола и сыпучие ингредиенты (асбест-хризотил, концентрат баритовый, углерод технический, связующее СФП-011Л, наполнитель металлический) со склада сырья и комплектации транспортируются автотранспортом в цех АФД на участок развески ингредиентов, где происходит их разгрузка и складирование в удобные для развески места. Каучук освобождается от тары и разрезается на куски произвольной формы, удобной для взвешивания и загрузки в резиносмеситель. Взвешивание каучука производится вручную на весах РП 150Ц13Т. В зимнее время каучук перед пуском в производство (для повышения пластичности каучука) выдерживается в помещении цеха не менее 24 часов при температуре не менее плюс 5 ºС. Сыпучие ингредиенты (концентрат баритовый, асбест-хризотил, технический углерод, связующее СФП-011Л, наполнитель металлический) поступают в производство без предварительной подготовки. Концентрат баритовый, асбест-хризотил, технический углерод, связующее СФП-011Л загружаются в расходные бункера. Наполнитель металлический хранится в удобном для развески месте. Ссыпание сыпучих ингредиентов из расходных бункеров происходит в полипропиленовые мешки, мешки взвешиваются на электронных весах ВТ-60, которые располагаются под разгрузочной воронкой каждого бункера. Пуск и останов шнека расходного бункера производится путем нажатия кнопок пуска и останова шнека, которые располагаются возле бункера. Перед нажатием кнопки пуска необходимо открыть шибер. В случае превышения массы необходимой навески ингредиента, он извлекается металлическим совком до нужной массы навески. Наполнитель металлический засыпается вручную металлическим совком в полипропиленовые мешки, взвешиваются на электронных весах ВТ-60. Смола освобождается от тары, взвешивается на электронных весах ВТ-60. Масса навесок ингредиентов в мешках не должна превышать массы, указанной в рецептуре Развеска всех ингредиентов производится согласно рецептурам, указанным в таблице 2. Таблица 2 – Рецептура асбестовой композиции с наполнителем металлическим [1]

Допускается корректировка загружаемого сырья в зависимости от степени износа рабочей камеры резиносмесителя и марки резиносмесителя, оформляется рецептурной картой и утверждается техническим директором. Отвешенные навески ингредиентов в мешках загружаются в напольные тележки и транспортируются на участок изготовления композиционных материалов, тележки шахтными подъемниками поднимаются к загрузочной камере резиносмесителя и ингредиенты в определенной последовательности (согласно режимам смешения) высыпаются в загрузочную камеру резиносмесителя. Осуществляется уборка производственных помещений с целью исключения попадания посторонних включений в сырье. Изготовление формовочной композиции Процесс изготовления формовочной композиции заключается в равномерном распределении ингредиентов в объеме смеси. Необходимо добиться, чтобы в процессе смешения каждая частица наполнителя была равномерно покрыта слоем связующего. Для изготовления формовочных композиций используются резиносмесители РС-90 и РСВД 140/20. В обозначении резиносмесителя числа 90 и 140 показывают свободный объем смесительной камеры. В течение всего процесса смешения роторы и стенки резиносмесителя охлаждаются водой. Давление охлаждающей воды 2,0±0,5 кгс/см2. Продолжительность смешения и температура при выгрузке композиции согласно режиму смешения указанному в таблице 3. Таблица 3 – Режим смешения асбестовой композиции с наполнителем металлическим

Продолжение таблицы 3

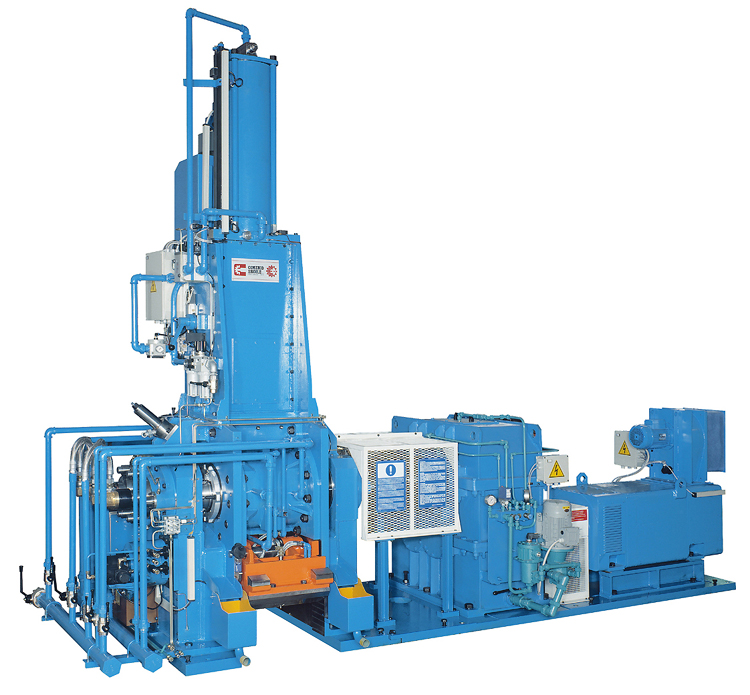

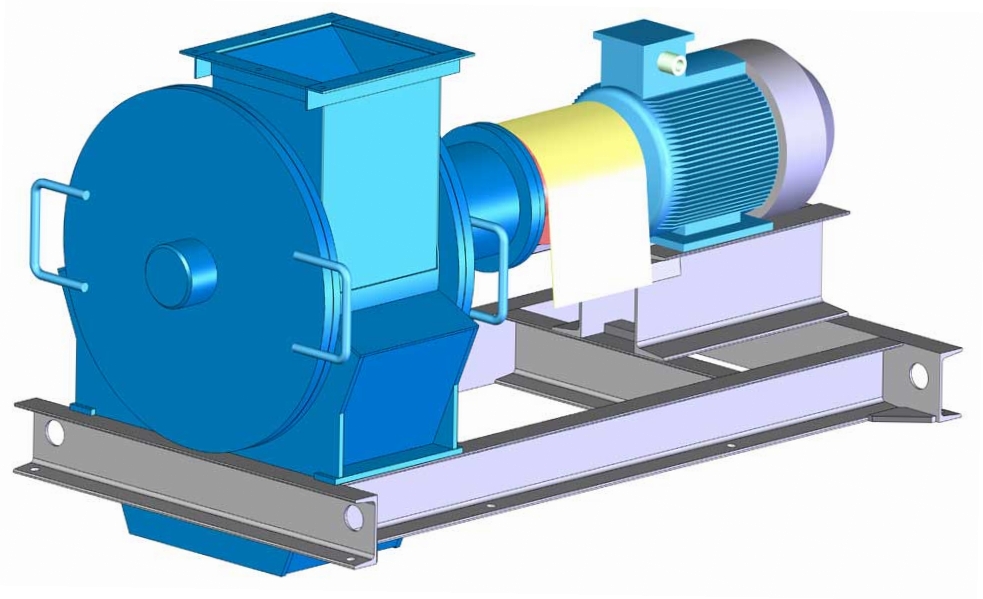

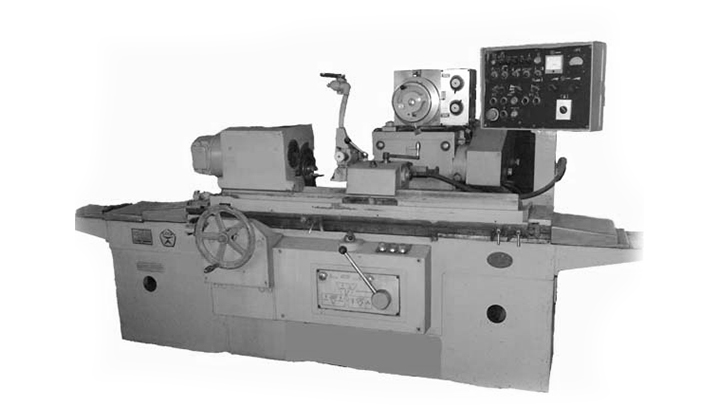

Режим смешения отрабатывается центральной заводской лабораторией в зависимости от загрузки резиносмесителя, качества поступающего сырья, начальной температуры смешения, температуры охлаждающей воды и давления в линии сжатого воздуха, утверждается техническим директором 5.4 Измельчение формовочной композицииПо окончании изготовления формовочной композиции открывается нижний затвор резиносмесителя, и композиция выгружается на ленточный транспортер и подается в загрузочную воронку дробилки-ворошилки Пр-041.00.0000 (для предварительного измельчения). После этого композиция ленточным транспортером подается в дробилку ДР-242-2, где происходит её окончательное измельчение до состояния крошки, либо сразу поступает в загрузочную воронку дробилки ДР-242-2 без предварительного измельчения. Затем измельченная композиция просыпается через колосниковую решетку с размером отверстий не более 16 мм в напольную тележку и транспортируется погрузчиком на участок изготовления брикетов методом ”холодного” формования. Формовочная композиция должна удовлетворять следующим требованиям: – быть однородной и не содержать неразработанных комочков ингредиентов; – не содержать включений других композиций; – должна иметь текучесть композиции по Рашигу, при температуре (185±5) 0С, давлении (452,5) МПа ((45025) кгс/см2), времени выдержки (2,00,5) мин, навеска (10,00,1) г, мм, не менее 20[5]. Осуществляется уборка производственных помещений с целью исключения попадания посторонних включений в композицию.5.5 Изготовление каркасовКаркасы изготавливаются из стали тонколистовой и проволоки стальной низкоуглеродистой, которые свариваются на машине точечной сварки. Размеры каркасов должны соответствовать чертежам в приложении Б. 5.6 Изготовление брикетов методом "холодного" формованияИзготовление брикетов методом «холодного» формования композиции производится на гидравлических прессах СВИ-250 и СВИ-500.Изготовление брикетов на прессах СВИ-250 и СВИ-500: - берется навеска композиции 215050 г; - композиция засыпается в пресс-форму и равномерно распределяется по всей поверхности матрицы; - опускается пуансон, создаётся давление гидравлики 15(150) МПа, (кгс/см2) , обеспечивающее уплотнение композиции в брикет; - давление снимается, пресс-форма раскрывается, изделие извлекается; - спрессованные брикеты снимаются с пресс-формы, укладываются на поддоны и электропогрузчиком подаются на участок вулканизации методом «горячего» формования. Брикеты изготавливаются на гидравлических прессах в одноэтажных двух гнездных прессформах. Армирующие каркасы закладываются в гнезда прессформ перед засыпкой композиции. В случае неудовлетворительного съема брикетов, пресс-форма опудривается стеаратом кальция. Осуществляется уборка производственных помещений для обеспечения необходимых условий ведения технологического процесса. 5.7 Вулканизация брикетов методом «горячего» формованияВулканизация изделий из ретинакса методом «горячего» формования происходит в многоэтажных прессформах с электрообогревом, установленных на гидравлических прессах СВИ-500, обеспечивающих необходимое давление. Порядок вулканизации брикетов методом «горячего» формования: - пресс-форма нагревается до температуры 155100С ; - брикеты опудриваются стеаратом кальция, закладываются в пресс-форму; - пресс-форма закрывается и создаётся давление 25(250)-10(100) МПа (кгс/см2); - под давлением при соответствующей температуре формуемое изделие выдерживается 241 мин. В этом случае возрастают требования к исходному сырью по содержанию летучих веществ и влаги. Своевременный выход газов из пресс-формы обеспечивается при правильном применении подпрессовок. Подпрессовка – это прием, обеспечивающий удаление газов, выделяющихся в процессе формования под действием температуры и давления - по окончании цикла вулканизации давление снимается, пресс-форма раскрывается, изделия вынимаются, снимается облой. - детали укладываются в стопку на стол под зонт вытяжной вентиляции для охлаждения. После охлаждения изделия укладываются в банки и погрузчиком транспортируются на участок механической обработки (если требуется), а затем на участок комплектации и контроля продукции. 5.8 Предполагаемый химизм процесса отверждения смолы [3]  где R = где R = 5.9 Механическая обработка изделий Механическая обработка заключается в шлифовке рабочей поверхности изделий в случае не соответствия толщины изделия требованиям чертежа. Шлифовку фрикционной части изделия производится на станке 3Е756Л-1. Изделия подаются к станку, укладываются на стол фрикционной частью вверх и шлифуются шлифовальным кругом до толщины готового изделия. Осуществляется уборка производственных помещений для обеспечения необходимых условий ведения технологического процесса.5.10 Комплектация партий и сдача готовой продукции на складПоступившие на участок комплектации изделия из ретинакса комплектуются комплектовщиками цеха в партии. Партией считают изделия одной марки, наименования и номера детали в количестве не более 5000 штук, сопровождаемые одним документом о качестве. Партии изделий из ретинакса должны быть приняты отделом технического контроля. Контролёр производит: а) наружный осмотр в объеме 100%; б) проверку геометрических размеров – 5% изделий от партии, но не менее 5 штук; в) выборочный отбор изделий в размере 0,1% от партии, но не менее 3 штук для передачи в ЦЗЛ и проведения физико-механических испытаний. На нерабочую поверхность каждого изделия контролёр ОТК наносит несмываемой краской следующие обозначения: наименование предприятия изготовителя и(или) его товарный знак; марку изделия; номер партии; штамп технического контроля. Упаковка, транспортировка, хранение изделий, маркировка партий и транспортировка тары производится согласно ГОСТ 10851. Гарантийный срок хранения изделий – 10 лет со дня изготовления. В процессе производства изделий из ретинакса вторичные энергоресурсы не используются. 6 Описание технологического оборудования 6.1 Резиносмеситель РСВД 140/20 Резиносмеситель РСВД 140/20 Состоит из смесительной камеры и фигурных роторов, вращающихся навстречу друг другу с разными скоростями. Снимок резиносмесителя представлен на рисунке 2.  Рисунок 2 – Изображение РСВД 140/20 Полная вместимость смесительной камеры 250 дм3. Рабочая вместимость 140 дм3. Частота вращения роторов: переднего – 0,28 с-1 (17 об/мин); заднего – 0,33 с-1 (20 об/мин). Длина рабочей части ротора – 806 мм. Давление верхнего затвора (0,5 – 0,6) МПа ((5 – 6) кг/см2). Рабочее давление воды для охлаждения резиносмесителя от 0,15 до 0,2 МПа (от 1,5 до 2,0 кг/см2); Электродвигатель типа СДРЗ-13-42-10. Мощность 350 кВт. Частота вращения 10 с-1 (600 об/мин). Габариты: длина 8250 мм, ширина 3800 мм, высота 5840 мм; масса 45880 кг. 6.2 Резиносмеситель РС 90 Резиносмеситель РС 90 Состоит из смесительной камеры и фигурных роторов, вращающихся навстречу друг другу с разными скоростями. Полная вместимость смесительной камеры 90 дм3. Снимок резиносмесителя представлен на рисунке 3.  Рисунок 3 – Изображение РС 90 Частота вращения роторов: тихоходного – 0,15; 0,22; 0,30; 0,44 с-1 (8,9; 13,3; 17,7; 26,6 об/мин); быстроходного – 0,17; 0,25; 0,33; 0,50 с-1 (10, 15, 20, 30 об/мин). Мощность электродвигателя 60, 90, 120, 200 кВт. Частота вращения 8,1; 12,3; 16,4; 24,7 с-1 (485, 740, 985, 1480 об/мин). Габариты: длина 6200 мм, ширина 4400 мм, высота 4460 мм; масса 33000 кг. 6.3 Дробилка-ворошилка Дробилка-ворошилка ПР-041.00.00.00. представляет собой систему из чугунного кожуха с загрузочной воронкой. Внутри кожуха находится барабан со сменными ножами, пять подвижных ножей, два неподвижных ножа. Снимок дробилки представлен на рисунке 4.  Рисунок 4 – Изображение ПР-041.00.00.00. Укомплектовано эл. Двигателем МО-2-71-2. Мощность двигателя – 20 кВт, частота вращения – 16,33 с-1 (930 об/мин.). Габариты: длина – 1300 мм, ширина – 1030 мм, высота – 950 мм, масса – 1840 кг. 6.4 Пресс СВИ-500 Пресс гидравлический полуавтоматический СВИ-500. Максимальное прессующее усилие 5 МН (500 тс). Рабочая поверхность стола (1000х1000) мм. Максимальное раскрытие пресса 1400 мм. Электродвигатель мощностью 7,5 кВт. Частота вращения 24 с-1 (1440 об/мин). Габариты: длина – 2200 мм; ширина – 1500 мм, высота – 4200 мм, масса – 12000 кг. 6.5 Пресс СВИ-250 Пресс гидравлический полуавтоматический СВИ-250. Максимальное прессующее усилие 2,5 МН (250 тс). Рабочая поверхность стола (1000х1000) мм. Максимальное раскрытие пресса 1200 мм. Электродвигатель мощностью 5 кВт. Частота вращения 24 с-1 (1440 об/мин). Габариты: длина – 1970 мм; ширина – 1500 мм, высота – 3450 мм, масса – 8970 кг. 6.6 Станок плоскошлифовальный 3Е756Л-1. Станок плоскошлифовальный 3Е756Л-1 предназначен для шлифовки изделий. Снимок плоскошлифовального станка представлен на рисунке 5.  Рисунок 5 – Изображение плоскошлифовального станка 3Е756Л-1. Наибольшие размеры обрабатываемого изделия, диаметр, мм – 1000. Диаметр стола – 1000 мм. Наибольшее продольное перемещение стола, мм –545+565. Мощность электромагнитной плиты – 820 мм. Габаритные размеры станка: длина –2840 мм, ширина – 2500 мм, высота – 3380 мм, масса – 9600 кг. 7 Расчет расхода сырья для изготовления тормозной колодки для лебедок буровых установок Назначение изделия : колодки тормозные применяются для обеспечения необходимой эффективности торможения в тормозных устройствах буровых установок. Для изготовления колодок используется асбестовая композиция. Исходные данные к материальным расчетам представлены в таблице 4, 5, 6 Таблица 4 – Рецептура асбестовой композиции

Таблица 5 - Коэффициент использования сырья

Таблица 6 – Коэффициент расхода композиции (с учетом потерь)

7.1 Расчет нормы расхода сырья для изготовления композиции  , ,где а – проценты по рецептуре, приведены в таблице 4; Кис – коэффициент использования ингредиента, таблица 5; Кп – коэффициент расходования композиции при операциях приготовления, таблица 6; i – номер, согласно таблицам 4,5.        Результаты расчетов сводим в таблицу 7. Таблица 7 - Нормы расхода ингредиентов на изготовление асбестовых композиций (кг сырья на 1 тонну продукции).

7.2 Расчет массы композиции для изготовления 1000 шт деталей  , ,где m нб – масса навески брикета, кг; Рмо – потери при механической обработке; Рв – потери при вулканизации; число деталей в брикете – для нашей детали составляет 4. Данные необходимые для расчета в пункте 7.2 приведены в таблице 8. Таблица 8 – Нормы расхода композиции на изготовление 1000 шт. деталей

Например масса композиции, необходимая для изготовления 1000 шт деталей:  кг кгРезультаты расчетов сводим в таблицу 9. Таблица 9 – Сводная таблица материальных расчетов

Заключение В результате моих исследований была выявлена рецептура для производства тормозной колодки для лебедок буровых установок. Рассказана технология производства и тщательно разобраны составляющие рецептуры. При расчетах был наглядно показан расход композиционного материала в год, а именно 362 802,5 кг. Список используемой литературы 1 Фиделев А. С. Подъемно-транспортные машины / А.С. Фиделев - Киев: Вища школа, 1975. - 220 с. 2 Н. П. Журавлев Транспортно-грузовые системы: Учебник для студентов вузов железнодорожного транспорта по специальности 240100 «Организация перевозок и управление на транспорте» / Журавлев Н.П., Маликов О.Б. - Москва: УМНЦ, 2005 – 629с. 3 Гуревич П.В. «Тормозное управление автомобилем» / П.В. Гуревич Р.А. Меламуд. - Москва: Транспорт, 1978г. 4 Якубовский Ю. «Автомобильный транспорт и защита окружающей среды» / Ю. Якубовский – Москва.: Транспорт, 1979г. 198с. 5 Ананьин С.В. «Композиционные материалы» Учебное пособие Часть II. / С.В. Ананьин, В.Б. Маркин, Е.С. Ананьева.-Барнаул.:АлтГТУ, 2007г. 94с. 6 ГОСТ 10851-94. Изделия фрикционные из ретинакса. Технические условия. 7 В.Б. Голкин «Производство асбестовых фрикционных изделий» / В.Г. Голкин.- Москва: Химия, 1979г. 119с. 8 ГОСТ 4682-84. Концентрат баритовый. Технические условия. 9 Н.П. Шанин, «Производство асбестовых технических изделий» / Шанин Н.П., Бородулин М.М., Колобовский Ю.Я.-Ленинград.: Химия. 1983г. 240 с. 10 «Инструкция по нормированию сырья и материалов в производстве асбестовых технических изделий», издательство НИИАТИ (фирма «ТИИР»). 11 Б.А. Ширяев «Производство тормозных колодок из композиционных материалов для железнодорожных вагонов»/ Ширяев Б.А. – М.: Химия, 1982. 88с 12 П.В. Русаков «Производство полимеров»: Учебное пособие для СПТУ./ Русаков П.В. – М.: Высш., шк., 1988. – 280 с.: ил. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||