Пояснительная записка. 1 Литературный обзор

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

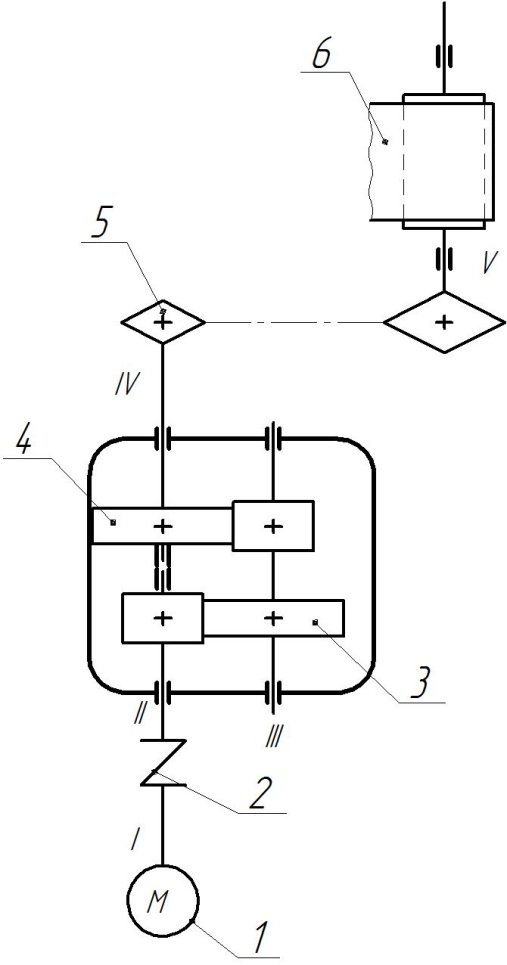

Введение «Механика» – техническая дисциплина, в которой изучают методы, правила и нормы расчета и конструирования типовых деталей и сборочных единиц машин. Курс механики тесно связан с рядом общетехнических и общеобразовательных предметов: математикой, физикой, теоретической механикой и теорией механизмов и машин, сопротивлением материалов, материаловедением и черчением. Целью курса механики является развитие инженерного мышления, изучения и совершенствования современных методов, правил и норм расчета и конструирования деталей и сборочных единиц общего назначения. Предмет механики синтезирует достижения математических и технических наук с результатами лабораторных исследований и практики применения различных машин, служат теоретической основой машиностроения. Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, сельском хозяйстве, на транспорте. Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. 1 Литературный обзор Назначение и область применения цилиндрической прямозубой передачи Зубчатые передачи используются в большом количестве машин и приборов для передачи и преобразования движения в широком диапазоне мощностей и скоростей. Передача движения в таких передачах осуществляется с помощью последовательно зацепляющихся зубьев ведущего и ведомого зубчатых колес. Одноступенчатые цилиндрические редукторы применяют при передаточных числах u≤8. С увеличением передаточного числа, увеличиваются, соответственно, габариты и масса редуктора. Поэтому при передаточных числах больших 8 выгоднее применять двухступенчатые редукторы. 1.2 Краткая характеристика передачи Передачи с параллельными осями называются цилиндрическими передачами. Движение в таких передачах передается при помощи взаимодействия зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Профили зубьев пары зубчатых колес должны быть сопряженными, т.е. профилю зуба одного колеса должен соответствовать вполне определенный профиль зуба другого колеса. Чтобы обеспечить постоянство передаточного числа, профили зубьев нужно очертить такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления. При небольших диаметрах колес их изготавливают из прутка, а при больших – заготовки получают свободной ковкой с последующей токарной обработкой. Чтобы уменьшить объем точной обработки резанием на дисках колес выполняют выточки. Зубчатые колеса цилиндрических прямозубых передач в большинстве случаев изготовляют из сталей, подвергнутых термохимическому или термическому упрочнению. Чугуны применяют для малонагруженных или редко работающих передач, в которых габариты и масса не имеют определенного значения. Зубчатые колеса для изготовления которых используются стали делятся на две группы: - первая группа – колеса с твердостью ≤350 НВ. Такие колеса хорошо прирабатываются и не склонны к хрупкому разрушению при динамической нагрузке. Колеса этой группы отличаются невысокой прочностью, однако широко применяются в мало и средненагруженных передачах; - вторая группа – колеса с твердостью >350 НВ. Такие колеса применяются в серийном и крупносерийном производстве средне и высоконагруженных передач при высоких требованиях к габаритам и массе передач. Термохимическими методами упрочнения материалов зубчатых колес являются закаливание, цементация и азотирование. Закаленные колеса обладают средней нагрузочной способностью. Зубья после закалки обычно шлифуют для устранения неточностей, обусловленных изменением при закалке их формы и размеров. Цементации подвергают колеса из низкоуглеродистых и легированных сталей. Этот вид упрочнения зубьев является длительным и дорогим процессом. Однако цементация обеспечивает очень высокую твердость поверхностного слоя с сохранением повышенной прочности сердцевины у легированных сталей, что предохраняет продавливание хрупкого поверхностного слоя при перегрузках. Азотирование обеспечивает не меньшую твердость, чем цементация. Степень коробления при азотировании очень мала. Для азотирования применяют колеса из молибденовых сталей типа 38Х2МЮА. 1.3 Достоинства и недостатки зубчатых передач Зубчатые передачи обладают массой достоинств. К ним относятся: возможность передачи практически любых мощностей при весьма широком диапазоне окружных скоростей; постоянство передаточного отношения; компактность, надежность и высокая усталостная долговечность передачи; высокий КПД (η=0,97…0,99); простота обслуживания и ухода; возможность изготовления из различных материалов, металлических и неметаллических. Недостатками зубчатых передач являются: сложность изготовления; ограниченность передаточного отношения; высокий шум при больших нагрузках; при больших перегрузках возможна поломка деталей. Кинематический расчет привода Исходные данные Вычерчиваем кинематическую схему двухступенчатого цилиндрического редуктора, соединённого с электродвигателем через упругую муфту (рисунок 1.1).  Рисунок 1.1 – Кинематическая схема привода 1 – двигатель; 2 – упругая муфта; 3 – передача цилиндрическая прямозубая; 4 – передача цилиндрическая прямозубая; 5 –цепная передача; 6 – привод; I, II, III, IV, V – обозначения валов; Исходные данные: - Мощность на приводном валу - Рвых = 1,5 кВт; - Угловая скорость приводного вала – ωвых = 5,1 рад/с; - Ресурс привода – Lh = 5000 часов. Выбор электродвигателя. Необходимая мощность двигателя:  (2.1) (2.1)где - общий кпд привода от двигателя до конвейера, равный произведению частных кпд отдельных элементов составляющих привод. Для приближенной оценки кпд привода воспользуемся таблицей [1, т. 1.1]:  кпд муфты. кпд муфты. кпд цилиндрической зубчатой передачи; кпд цилиндрической зубчатой передачи; коэффициент, учитывающий потери пары подшипников качения; коэффициент, учитывающий потери пары подшипников качения; кпд цепной передачи; кпд цепной передачи;Общий кпд привода определится:  (2.2) (2.2) Необходимая мощность двигателя:  Частота вращения приводного вала:  (2.3) (2.3)Выбираем двигатель в соответствии с номинальной мощностью Рном = 2,2 кВт по ГОСТ 183-74. Типы двигателей подходящих по номинальной мощности приведены в таблице 2.1. Таблица 2.1 – Применяемые в расчёте двигатели

(2.4) (2.4) ; ; ; ; ; ; . .Производим разбивку передаточного числа редуктора u, принимая для всех вариантов передаточное число первой закрытой цилиндрической передачи постоянным uцп1 = 3,55 и передаточное число тихоходной цилиндрической передачи uцп2 = 3,15. Получим следующие передаточные числа для цепной передачи привода.  ; (2.5) ; (2.5) ; ; ; ; ; ; ; ;Результаты расчёта приведены в таблице 2.2. Таблица 2.2 – Результаты расчёта передаточного числа редуктора

Окончательно принимаем второй вариант. Принимаем  . .Тогда фактическое передаточное число привода  Таким образом, выбираем двигатель 4А90L4У3 (Рном = 2,2 кВт, nном = 1395 об/мин); передаточное число привода uф = 28,63; быстроходной цилиндрической передачи uзп1 =3,55; тихоходной цилиндрической передачи uзп2 =3,15; цепной передачи uцеп = 2,56. Определение силовых и кинематических параметров привода Определим мощности на валах  (2.6) (2.6)  (2.7) (2.7)  (2.8) (2.8)  (2.9) (2.9)  (2.10) (2.10) Определим частоты вращения валов  (2.11) (2.11) (2.12) (2.12)  (2.13) (2.13)  (2.14) (2.14)  (2.15) (2.15) Отклонение  Определим угловые скорости на валах  (2.16) (2.16)   (2.17) (2.17)  (2.18) (2.18)  (2.19) (2.19)  (2.20) (2.20) Определим вращающие моменты на валах  (2.21) (2.21)  (2.22) (2.22)  (2.23) (2.23)  (2.24) (2.24)  (2.25) (2.25) Сведем полученные данные в таблицу. Таблица 2.3 Кинематические и силовые параметры привода по валам

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||