момент инерции спускаемого аппарата союз. 1. Материал детали 5 Обоснование выбора способа получения заготовки 8

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

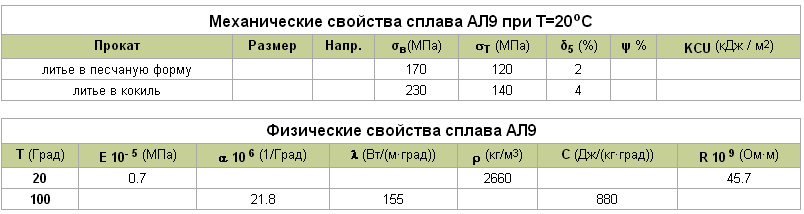

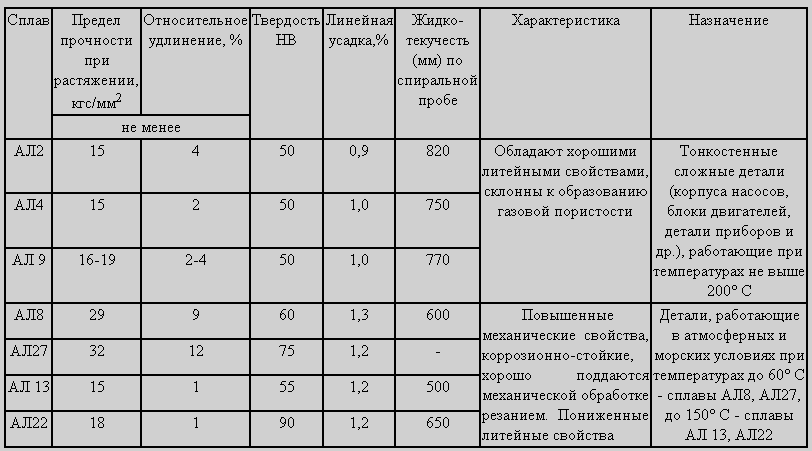

СодержаниеВведение 4 1.Материал детали 5 2.Обоснование выбора способа получения заготовки 8 3.Технологический процесс 9 4.Расчёт режимов резания 10 4.1.Назначение режимов резания на токарную обработку 10 4.2.Назначение режимов резания на операции сверления 12 4.3.Назначение режимов резания на фрезерную обработку 14 4.4 Выбор оборудования 16 5.Расчёт потребного времени 18 6.Станочное приспособление 20 Заключение 22 Список используемой литературы 23 ВведениеВ рамках данного курсового проекта рассматривается деталь, представляющая собой корпус Толкателя. Данное изделие предназначено для преобразования внутренней энергии газа или жидкости, находящихся под давлением, в кинетическую энергию поступательного движения поршня, входящего в состав изделия. Толкатель может быть использован в следующих целях: Для обеспечения работы разнообразных подвижных элементов ЛА, таких как органы управления и т.п. При этом давление рабочей среды изменяется постепенно. Для осуществления «отстрела» отделяющихся элементов конструкции ЛА. Давление рабочей среды изменяется скачкообразно. Целью данного курсового проекта является осуществление выбора необходимого для изготовления корпуса оборудования, режущего инструмента и технологической оснастки, а также составление технологического процесса изготовления детали, сопровождаемые соответствующими чертежами. Материал детали Исходя из сказанного выше, корпус данного изделия должен работать в условиях существенных перепадов давления, что в свою очередь определяет особые требования к материалу, из которого он изготавливается. В наше время алюминиевым сплавам уделяется огромное внимание, поскольку современная промышленность не имеет аналогов этим лёгким, достаточно прочным и отлично обрабатываемым материалам. Конечно, в достоинства алюминия следует записать и его высокую коррозионную стойкость, и пластичность, и невысокую температуру плавления. Согласно ГОСТ 2685-75 все существующие алюминиевые сплавы классифицируются по группам: I группа – АЛ2, 4, 9 (силумины, т.е. сплавы алюминия с кремнием (до 13% в составе)) II группа – АЛ3, 5, 6, 32 (основные добавки – кремний и медь) III группа – АЛ7, 19 (основная добавка – медь) IV группа – АЛ8, 13, 22 (добавка – магний) V группа – АЛ1, 11, 21, АК21М2, 5Н25 (сплавы с сложным химсоставом)  Сплав АЛ9: Основное достоинство алюминиевого литейного сплава марки АЛ9 – высокая герметичность. Это достаточно весомое качество для материала, который идёт на производство фасонных отливок. Линейная усадка, которую даёт АЛ-9 – всего 1%. Mg введен в состав этого сплава для упрочнения, поскольку он образует упрочняющую фазу с кремнием – Mg2Si. О химическом составе сплава В процентном соотношении набор химических элементов в данном сплаве выглядит так: Al – 89,6-93,8% Si – 6-8% Fe – не более 1,5% Mn – не более 0,5% Mg – 0,2 – 0,4% Zn – не более 0,3% Cu – не более 0,2% Be – не более 0,1% Pb – не более 0,05% Sn – не более 0,01% Механические и физические свойства сплава АЛ9 АЛ9 наделен следующими свойствами:  Сравнить основные параметры АЛ9 с показателями других алюминиевых сплавов можно в этой таблице:  Как и все сплавы на основе алюминия рассматриваемая нами марка отличается относительно небольшой твёрдостью: HB 10-1=70МПа. Применение АЛ9 Сплав АЛ9 (равно как и АЛ9В) применяется в производстве литых деталей, имеющих сложную конфигурацию и впоследствии испытывающих на себе статическую нагрузку. Применение АЛ9 обусловлено требованиями к повышенной герметичности изделия, его отличной свариваемости и повышенной коррозийной стойкости. Практика показывает, что сплав АЛ 9 пригоден для литья под давлением и в землю. Единственным ограничением можно считать температурные условия эксплуатации деталей из данной марки алюминия: они могут работать при температуре до 200°С. Обоснование выбора способа получения заготовки Выбор метода изготовления заготовки зависит от материала детали и её массы (габаритов), величины производственной партии, требований к точности формы, размеров и взаимного расположения поверхностей, их шероховатости, а иногда и от некоторых других факторов. При возможности назначения нескольких методов выбирается наиболее экономичный в данных производственных условиях. Основными видами заготовок для деталей, изготовляемых из металлов и их сплавов, являются: а) сортовой материал, изготовляемый прокатом, волочением и т.п. из черных металлов и цветных сплавов (прутки круглого, квадратного и шестигранного сечения, трубы, плоский прокат - листы, полосы, ленты); б) отливки (литые заготовки); в) поковки и штамповки. В качестве заготовки корпуса используется пруток квадратного сечения. В нашем случае производство серийное, поэтому в качестве способа получения заготовки выбираем штамповка. Технологический процесс Таблица 3.1 – Технологический процесс

Расчёт режимов резания Назначение режимов резания на токарную обработку В качестве примера рассмотрим 1 переход операции 035: В качестве режущего инструмента используется резец проходной с пластиной из твердого сплава Т15К6. Глубина резания t=1 мм. Подача S0=0.4 об/мин. Скорость резания рассчитывается по эмпирической формуле:  . .Коэффициент  является произведением коэффициентов, учитывающих влияние материала заготовки является произведением коэффициентов, учитывающих влияние материала заготовки  , состояния поверхности , состояния поверхности  , материала инструмента , материала инструмента  . .Согласно рекомендациям справочной литературы [1] назначаем коэффициенты, необходимые для расчета приведенных выше зависимостей.  . . =0.8 (состояние поверхности заготовки – с коркой). =0.8 (состояние поверхности заготовки – с коркой). =1 (материал режущей части инструмента – твердый сплав Т15К6). =1 (материал режущей части инструмента – твердый сплав Т15К6). . .Значение коэффициента CV и показателей степени в формуле скорости резания при обработке резцом: CV=360; x=0.15, y=0.45, m=0.35. Стойкость инструмента: Т=60 мин. Скорость резания:  . .Частота вращения заготовки:  . .По паспорту станка принимаем ближайшее значение частоты вращения шпинделя n=500 об/мин При этом фактическая скорость резания  Далее необходимо определить значения усилия резания и эффективной мощности. Усилие резания 𝑃𝑧 и мощность N определяются для заданного случая с учетом коэффициентов С𝑝, 𝑥𝑝, n, 𝑦𝑝 С𝑝 = 4210, 𝑥𝑝 = 0,95, n = 0,15, 𝑦𝑝 = 0,75;   Расчётные значения усилия резания и мощности не превышают усилия резания, допускаемого механизмом подачи станка, и эффективной мощности на шпинделе станка, значит, выбранный режим осуществим. В качестве примера рассмотрим 2 переход операции 065: операции сверления D=6 мм на длину  мм; мм; Согласно рекомендациям справочной литературы [1] назначаем подачу  =0.07 =0.07 0.12 0.12  . Выбираем значение подачи: S=0.1 . Выбираем значение подачи: S=0.1  , поправочный коэффициент: , поправочный коэффициент:  , тогда подача с учётом поправочного коэффициента: , тогда подача с учётом поправочного коэффициента:  ; ;Значения коэффициентов:  = 0.86, = 0.86,  = 0.85, m = 0.25, = 0.85, m = 0.25,  =0.75, Т = 25 мин; =0.75, Т = 25 мин;Норматиыное значение скорости резания:  ; ;Поправочные коэффициенты на скорость резания:  (используется (используетсябыстрорежущая сталь Р9К5),  , тогда , тогда  = 1.0, = 1.0,  = 1.0. = 1.0. Сквозное отверстие –  =0.9. =0.9. Тогда скорость резания с учётом всех поправочных коэффициентов:   ; ; ; ;По паспорту станка принимаем ближайшее значение частоты вращения шпинделя  При этом фактическая скорость резания  Определение крутящего момента и эффективной мощности. Крутящий момент  и эффективную мощность и эффективную мощность определяются для заданного случая с учётом коэффициентов определяются для заданного случая с учётом коэффициентов , ,  , n, , n,  , ,  Н Н м, м,  , , , тогда: , тогда: Н Н м; м; кВт; кВт;Допустимый крутящий момент на шпинделе станка, и эффективная мощность превышают установленные расчётные значения, значит, выбранный режим осуществим. Назначение режимов резания на фрезерную обработку    Определение эффективной мощности. Эффективная мощность  , необходимую для осуществления процесса фрезерования, определяется для заданного случая с учетом коэффициентов , необходимую для осуществления процесса фрезерования, определяется для заданного случая с учетом коэффициентов  по формуле [1, табл.28]: по формуле [1, табл.28]: . .В качестве примера рассмотрим переход 2 операции 055: Диаметр фрезы D=10 мм, t=5 мм из быстрорежущей стали Р9К5 Z=3  нормативная ширина фрезерования  30 мм 30 ммнормативная стойкость Т=90 мин Определяем коэффициенты:           Согласно рекомендациям справочной литературы [1] назначаем поправочные коэффициенты: в зависимости от периода стойкости фрезы К=1 ширины фрезерования К=1 числа зубьев фрезы К=1 состояния поверхности К=1 Скорость резания V, число оборотов n и минутная подача  , с учетом всех поправочных коэффициентов: , с учетом всех поправочных коэффициентов:   Чистоту вращения  и минутную подачу и минутную подачу  корректируем по паспорту станка. Выбираем ближайшие значения корректируем по паспорту станка. Выбираем ближайшие значения  и и  При этом фактическая скорость резания и подача на зуб равны:   Определяем коэффициенты        Допустимая эффективная мощность превышает установленное расчётное значение, значит, выбранный режим осуществим. 4.4 Выбор оборудованияДля осуществления механической обработки корпуса было выбрано следующее оборудование: Универсальный токарно-винторезный станок 1К62. Станок 1К62 позволяет производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров. Он предназначен для обработки цилиндрических, конических и сложных поверхностей – как внутренних, так и наружных, а также для нарезания резьбы. Для обработки торцевых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры метчики и т.д. В случае обработки заготовки, необходимой для получения втулки, станок 1К62 используется для осуществления операций 035, 040 и 045. Приспособление для закрепления заготовки на станке в этом случае – двухкулачковый патрон. Таблица 4.4.1 – Паспортные данные станка 1К62

Станок фрезерный широкоуниверсальный 6В75. Фрезерный станок модели 6В75 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи поворотного вертикального шпинделя, который при необходимости может быть повернут под углом. Обрабатываемая деталь может быть установлена на основном столе с вертикальной рабочей плоскостью или на угловом столе с горизонтальной рабочей плоскостью. Для обработки наклонных поверхностей деталь может устанавливаться на универсальном столе. Данный станок используется для выполнения операций 020 и 055. Таблица 4.4.2 – Паспортные данные станка 6В75

Расчёт потребного времени Определение затрат рабочего времени, необходимого на выполнение производственного задания, сводится к установлению нормы времени. Своё назначение в производстве нормы времени могут выполнить лишь тогда, когда они установлены исходя из наиболее рационального использования средств труда и самого труда, всесторонне обоснованы с точки зрения психологии и физиологии человека, т. е. если они будут являться технически обоснованными нормами. Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки. Общая норма времени на механическую обработку одной заготовки определяется по формуле:  , где , где - технологическое (основное) время, мин; - технологическое (основное) время, мин; - вспомогательное время, мин; - вспомогательное время, мин; - подготовительно-заключительное время, мин; - подготовительно-заключительное время, мин;Основным  является время, затрачиваемое рабочим на количественное или качественное изменение предмета труда: его размеров, свойств, формы и состояния поверхностей. Т.е. это время непосредственного контакта инструмента с заготовкой. является время, затрачиваемое рабочим на количественное или качественное изменение предмета труда: его размеров, свойств, формы и состояния поверхностей. Т.е. это время непосредственного контакта инструмента с заготовкой.Формулу для расчёта основного времени можно представить в виде  , где , гдеL— величина перемещения инструмента или заготовки в направлении подачи за один рабочий ход, мм; n — частота вращения, об/мин; S— подача, мм/об; h— припуск на обработку (для данного перехода), мм; t— глубина резания за один проход, мм Например, для перехода 1 операции 035:  Вспомогательное время— время, затрачиваемое на различные приёмы, обеспечивающие выполнение основной работы и повторяющиеся либо с каждым предметом труда, либо в определённой последовательности через некоторое число их. Вспомогательное время складывается: из времени на установку и снятие обрабатываемой заготовки  ; ; из времени, связанного с переходом  ; ; из времени на измерение заготовки  . .В комплекс приёмов, связанных с установкой и снятием заготовки, включается время на установку, выверку, закрепление, раскрепление и снятие её. В этот комплекс обычно включается приём “Пустить и остановить станок”. Подготовительно-заключительное время— время, которое рабочий затрачивает на подготовку к выполнению заданной работы и действия, связанные с её окончанием. Сюда относятся: получение задания на работу; получение инструментов, приспособлений, технологической документации; ознакомление с работой, технологической документацией, чертежом; инструктаж о порядке выполнения работы; установка приспособления, инструмента; наладка оборудования на соответствующий режим работы; снятие приспособления и инструмента после выполнения задания; сдача приспособлений, инструмента и технологической документации. Станочное приспособление Станочные приспособления расширяют технологические возможности металлорежущего оборудования, повышают производительность обработки заготовок, облегчают условия труда рабочих и повышают культуру на предприятии. В данном проекте для обработки заготовки на фрезерном станке используется стол круглый поворотный с механическим приводом (см. лист 4). Каждый стол состоит из основания (плиты) и поворотной части (планшайбы). Плиту поворотного стола крепят к столу станка с помощью болтов, вставляемых в Т-образные пазы стола. При вращении вала через червячную пару поворачивается поворотная часть стола. Центральное коническое отверстие на планшайбе служит для центрирования поворотного стола, а Т-образные пазы — для закрепления приспособлений или заготовок. На боковой поверхности стола нанесены градусные деления для отсчета поворота стола на требуемый угол.  ЗаключениеВ результате курсового проекта был разработан технологический процесс изготовления детали (толкателя), рассчитаны режимы резания, потребное время, рассмотрены режущие инструменты и разработано приспособление для контроля межосевого расстояния. Список используемой литературыСабельников В.В. Расчет режимов механической обработки труднообрабатываемых материалов / под ред. В.С.Камалова: Учеб. пособие к выполнению курсового проекта по курсу "Спецтехнология". - М.: МВТУ, 1985. Альбом контрольно-измерительных приспособлений/ Ю.С. Степанов, Б.И.Афонасьев, А.Г.Схиртладзе, А.Е.Щукин, А.С.Ямников.; Под общ. ред. Ю.С.Степанова.; М.: Машиностроение, 1998. 184 с. Справочник технолога – машиностроителя в 2-х томах. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е издание, перераб. и доп. – М.:Машиностроение, 1985. 496 с. |