курсач готовый кирилл. 1 Назначение и условия работы детали (сборочной единицы, комплекта) Основные неисправности, причины их возникновения и способы предупреждения

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

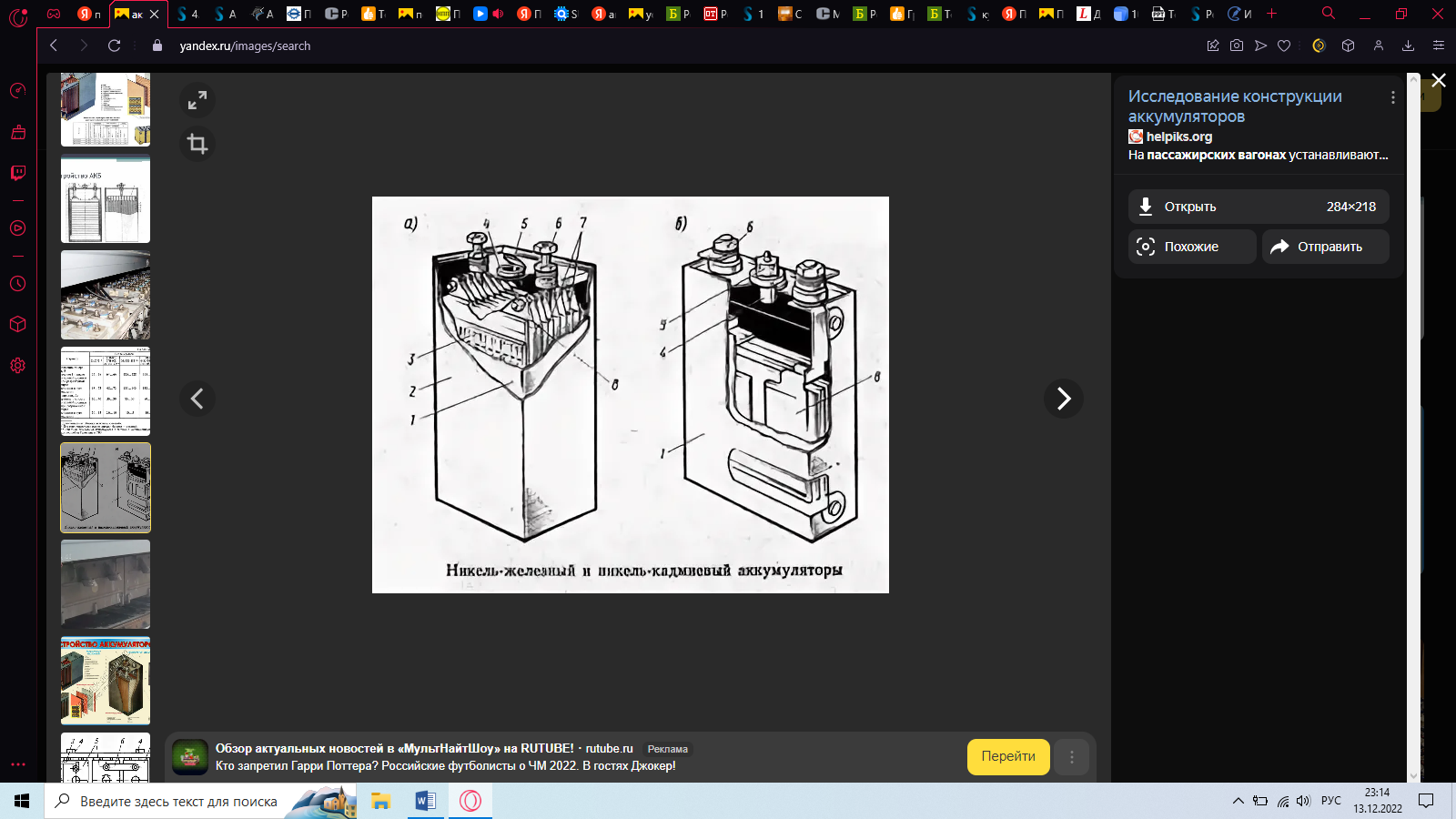

Введение Современные пассажирские вагоны оснащены сложным электрическим, радио и холодильным оборудованием. В системах электроснабжения пассажирских вагонов для питания потребителей вагона во время стоянок при небольших скоростях движения служит аккумуляторная батарея (аккумулятор – это химический источник электрической энергии, который способен накапливать и сохранять электрическую энергию, затем отдавать ее обратно). Электрическая энергия аккумуляторных батарей используется для освещения, отопления и вентиляции помещений вагона, питания приборов, обеспечивающих безопасность движения поездов, охлаждения подаваемого в вагон воздуха, приведения в действие различных устройств, повышающих комфорт для пассажиров и облегчающий труд поездной бригады. Для пассажирских вагонов применяются как щелочные, так и кислотные аккумуляторные батареи. Наибольшее применение получили щелочные аккумуляторные батареи, так как они изготавливаются из менее дефицитных материалов, а поэтому дешевле, чем кислотные. На вагонах без кондиционирования воздуха с номинальным напряжением электрической сети 52В устанавливают аккумуляторные батареи, состоящие из 26 кислотных или 38-40 щелочных аккумуляторов. На вагонах с кондиционированием воздуха с номинальным напряжением сети 112В устанавливают батареи, состоящие из 56 кислотных или 82-86 щелочных аккумуляторов.  Рисунок 1 – Аккумуляторная батарея пассажирского вагона Цель данного курсового проекта определяет разработку технологического процесса ремонта аккумуляторных батарей пассажирского вагона. 1 Назначение и условия работы детали (сборочной единицы, комплекта) Основные неисправности, причины их возникновения и способы предупреждения Аккумуляторная батарея предназначена для питания основных потребителей на остановках, в аварийных режимах и при малых скоростях движения поезда. Основные потребители цепи сигнализации, защиты и управления могут получать питание от аккумуляторной батареи не только на остановках, но и при внезапном выходе из строя генератора во время движения, кроме того аккумуляторная батарея выполняет функцию защиты – она снимает величину коммутационных перенапряжений возникающих при отключении потребителей во время работы генератора. Эти перенапряжения могут оказать отрицательное воздействие на цепи питания потребителей, поэтому эксплуатация с отключенной батареей запрещается. Аккумуляторная батарея расположена под вагоном в специальных ящиках, оборудованных вентиляционными решетками для удаления взрывоопасной смеси образующейся при зарядке аккумуляторов. Аккумулятором называется химический источник тока, который способен накапливать, сохранять электроэнергию, полученную от вагонного генератора или из вне от зарядного устройства, а потом отдавать ее. Аккумуляторные батареи бывают кислотные (свинцовые) а также щелочные (никель-железные и никель-кадмиевые). Щелочные аккумуляторные батареи дешевле и обладают повышенной механической прочностью не выходят из строя в результате низких температур имеют повышенный срок службы и не требуют тщательного ухода. Основной недостаток – низкий КПД. В заряженных щелочных аккумуляторах активная масса положительных пластин состоит из гидрооксида никеля, а активная масса отрицательных пластин из губчатого железа. Электролит содержит 20% едкого калий. Для увеличения срока службы в электролит добавляют едкий литий.  Рисунок 2 – Никель-железный (а) и никель-кадмиевый (б) аккумуляторы При проверке работы электрооборудования перед отправлением в рейс проводник вагона проверяет по вольтметру на распределительном щите (переключатель вольтметра установлен в положение «батарея») величину электродвижущей силы, а по сигнализации замыкания на корпус вагона – состояние изоляции электрооборудования вагона. Затем включает потребители (вентиляция, освещение вагона) и через 10 минут измеряет напряжение аккумуляторной батареи под нагрузкой. Если АКБ заряжена полностью и исправна, ее напряжение при включении нагрузки измениться не значительно. Если она сильно разряжена и имеет неисправные аккумуляторы, то при включении нагрузки резко снизиться. В пути следования проводник вагона следит за режимами заряда и разряда АКБ по показаниям вольтметра. При правильном уходе и эксплуатации АКБ надежно работают в течение нескольких лет. Однако в них могут появиться неисправности, которые преждевременно выводят их из строя. Возможные неисправности аккумуляторных батарей (щелочные) и способы их устранения приведены в таблице 2. Таблица 2 – Возможные неисправности аккумуляторных батарей и способы их устранения

2 Периодичность и сроки плановых видов ремонта или технических обслуживаний Проверка технического состояния аккумуляторных батарей проводится при техническом обслуживании вагонов, которые подразделяются на следующие виды: техническое обслуживание (ТО-1) перед отправлением в рейс; техническое обслуживание (ТО-2) перед началом летних и зимних перевозок в пунктах формирования; техническое обслуживание (ТО-3) – единая техническая ревизия 1 раз в 6 месяцев. Техническое обслуживание (ТО-1) включает: осмотр аккумуляторных батарей в аккумуляторных ящиках, проверка крепления аккумуляторов в ящиках и выкатанных тележках. При наличии загрязнений аккумуляторы протирают сухой ветошью, убирают влагу и пролитый электролит. При необходимости подтягивают гайки на выводах, перемычки с исправными наконечниками меняют на запасные; проверка напряжения на каждом аккумуляторе. Если напряжение на аккумуляторе отсутствует, такой аккумулятор подлежит замене. проводится проверка и корректировка уровня электролита по показаниям указателя уровня электролита. При этом поплавок указателя уровня должен находиться в пределах верхней и нижней рисок. Техническое обслуживание (ТО-2) включает: при техническом обслуживании ТО-2 выполняются все работы технического обслуживания ТО-1, а также: проверка и корректировка плотности электролита, которая в зависимости от температуры окружающей среды должна соответствовать от 1,19 до 1,21 г/ см3 до температуры -15°С при эксплуатации, и от 1,26 до 1,28 г/см3– ниже -15 °С. Техническое обслуживание (ТО-3) во время технического обслуживания ТО-3 выполняются работы технического обслуживания ТО-2 и дополнительно следующие работы: проверка сопротивления изоляции аккумуляторных батарей, которое в нормальных климатических условиях должно быть не менее 50 кОм; анализ электролита на содержание щелочей и карбонатов; проведение тренировочного и контрольного циклов. (ДР) – деповской ремонт для восстановления работоспособности с заменой или ремонтом отдельных составных частей. (КР-1) – капитальный ремонт первого объема для восстановления исправности и ресурса вагона путем замены или ремонта изношенных составных частей, а также модернизация отдельных узлов. (КР-2) – капитальный ремонт второго объема для восстановления исправности и ресурса с частичным вскрытием кузова до металла, заменой изоляции и электропроводки. (КВР) – капитально-восстановительный ремонт с использованием восстановленных конструкций кузова, обновлением внутреннего оборудования и создание современного интерьера.  Рисунок 3 – Подготовка вагонов в рейс 3 Способы очистки, осмотра и контроля технического состояния При осмотре щелочных аккумуляторов проверяют состояние бака, пробок и уплотнительных прокладок, выясняют, не разбух ли аккумулятор, не образовались ли в нем ползучие соли. В целях продления службы батареи следует повседневно следить за чисткой элементов, плотность установки пробок. Плотностью и температурой электролита, и напряжением на них. Уровень электролита на уровне щитка должен быть не менее 15мм. Дистиллированную воду доливают из переносного бочка с краном, автоматически прекращающим заливу по достижении требуемого уровня электролита. Металлические токоведущие детали очищают от окислов и смазывают техническим вазелином. Запрещается смазывать вазелином резиновые кольца у пробок корпуса аккумуляторов, покрытые черным битумным лаком. Проверяют общее напряжение аккумуляторной батареи под нагрузкой 1,5-2 кВт. Проверяют уровень, температуру и плотность электролита в каждом аккумуляторе. Если плотность электролита выше нормальной, его разбавляют дистиллированной водой, если ниже, добавляет в электролит повышенной плотности (1,41г/см3). Электролит (раствор едкого калий в дистиллированной воде, летом с добавлением моногидрата лития 20г/л) должен летом иметь плотность 1,19-1,21 г/см3, зимой – 1,25-1,27 г/см3. При измерении плотности щелочного электролита поправку на температуру вводить не требуется т.к. номинальная емкость гарантируется в диапазоне температур от -15 до +35°С, а плотность электролита считается нормальной довольно широком диапазоне (от 1,19 до 1,12 г/см3). Напряжение на зажимах каждого аккумулятора проверяют под нагрузкой вилкой. Измерение выполняют за время, не превышающее 5-8с. Для осмотра вентиляционных клапанов и прочистки отверстий вентиляционные пробки вывертывают, порванные резиновые уплотнения у клапанов пробки заменяют. При работе пользуются инструментом с изолированными ручками. Осматривают межаккумуляторные соединения (перемычки) и токоведущие детали. Перемычки с трещинами, задирами, царапинами и с заметным окислением основного металла заменяют. Исправные перемычки протирают, при этом следят, чтобы аккумуляторы были закрыты пробками. Проверяют состояние резиновых чехлов у аккумуляторных батарей и крепление боковых стен у каждого ящика аккумуляторных батарей. Обнаруженные дефекты устраняют, а при наличии течи электролита и выпучивания аккумулятора заменяют новыми (допускаются отклонения ±10%) Проводят химический анализ щелочного электролита на содержание карбонатов и доводят его плотность до нормы, пробы электролита отбирают у аккумуляторов с признаками неисправностей (с увеличенной по сравнению с другими температурой электролита, низкой плотностью или пониженным напряжением). Проверяют крепление всех токоведущих деталей и после очистки от окислов смазывают тонким слоем технического вазелина. Проводят уравнительный подзаряд батареи от зарядно-разрядной установки. При этом контролируют время, напряжение на батареи и температуру электролита. Подзаряд проводят в течение 4-5 часов при открытой крышке батарейного ящика и вывернутых (снятых) пробках. После заряда пробки ввертывают и протирают крышку ящика. Проверяют сопротивление изоляции при отключенной нагрузке, которая для батареи с напряжением 50В должно быть не менее 50 кОм, а с напряжением 110 В не менее -30кОм. 4 Технология ремонта (замена, восстановление, способы восстановления) Ремонт аккумуляторных пластин, выполняется у аккумуляторов, отбракованных из-за механических повреждений или потери емкости. Аккумуляторы разбирают и заменяют дефектные элементы: пластины, сепараторы, борны, корпуса, гайки, шайбы и др. Для этого на фрезерном станке отрезают сварочный шов, соединяющий корпус аккумулятора с верхней крышкой. Затем корпус аккумулятора зажимают на винтовом прессе и извлекают блок пластин. Отворачивают гайки, крепящие борны к крышке аккумулятора, снимают изолирующие шайбы и крышку. После этого разбирают блок на полублоки, снимают, промывают и осматривают сепараторы и каждую пластину. Основными внутренними дефектами щелочных аккумуляторов, снижающими их емкость, являются: обрыв соединительной контактной планки, выпадение активной массы, замыкание разноименных пластин выпавшей активной массой, налетами ржавчины или в результате коробления пластин при повреждении сепаратора. Во время ремонта пластин зачищают места, подвергшиеся коррозии, и проверяют состояние активной массы путем просвечивания электрической лампой. Плотины с просветами, указывающими на выпадение активной массы из пакетов, или с поврежденными пакетами бракуют. Оторванные контактные планки крепят точечной электросваркой. Годные пластины промывают, сушат и спрессовывают в формах. Опресовку проводят для восстановления размеров разбухших пластин и надежного электрического контакта между активной массой и корпусом пластины. При сборке полублоков и блоков должно быть сохранено установленное для данного типа аккумулятора число положительных и отрицательных пластин и их взаимное расположение. Между пластинами устанавливают исправные сепараторы. Блок в корпус устанавливают, применяя струбцины, которыми сжимают пластины. По мере ввода пластин в корпус струбцины постепенно передвигают по направлению к борнам. Через 20-30 минут после наполнения аккумулятора электролитом, проверяют вольтметром ЭДС, величина которой должна быть не менее 0,1В. Отсутствие у аккумулятора ЭДС указывает на неправильность сборки или короткое замыкание между пластинами. На аккумулятор с ЭДС, большей 0,1В, приваривают крышки, предварительно покрыв борны сырым асбестом. Крышку устанавливают так, чтобы нанесенная на нее маркировка совпадала с полярностью выводных борнов. Затем снимают асбест, устанавливают изоляционные шайбы и затягивают гайки борнов. Корпус собранных аккумуляторов окрашивают, сушат, на них надевают чехлы и проводят зарядно-разрядные циклы. Активизация отрицательного полублока применяется в случае снижения емкости, а также после длительного хранения аккумуляторов до приведения в действие. Для активизации отрицательного полублока необходимо применить 9% сернистый натрий ГОСТ 2053-77 марки «Чистый для анализа». Количество вводимого в аккумулятор сернистого натрия 100±5 г. Необходимо отобрать от 200 до 300 мл электролита из аккумуляторов в керамическую или стеклянную посуду с помощью ареометра для электролита типа АЭ-1 или с пипетки ТУ 25.11.968-77. Электролит отбирать за час до окончания заряда, не прерывая его. Затем следует растворить отвешенный 9 процентов сернистый натрий в отобранном электролите, залить в аккумулятор в течение последнего часа заряда. Через 2 часа после окончания заряда разрядить аккумулятор. Затем задать аккумулятору два тренировочных и один контрольный циклы. При введении в действие аккумуляторов после длительного хранения необходимо 9 процентов сернистый натрий растворить в электролите типа I из расчета 25 грамм на литр электролита. Залить раствор в аккумуляторы, и после 6 часов пропитки произвести проверку отсутствия короткого замыкания с помощью мультиметра. 5 Предельно допустимые размеры деталей при эксплуатации и различных видах технического обслуживания и ремонта сборочной единицы Перед введением в эксплуатацию вновь смонтированной аккумуляторной батареи после капитального ремонта проверят сопротивление изоляции аккумуляторной батареи относительно «земли», емкость током 10 часовой разряда, чистоту, качество и напряжение в конце заряда и разряда. После монтажа аккумуляторных батарей нужно вводить в эксплуатацию после достижения 100 %-ной номинальной емкости. Зарядное устройство должно иметь мощность и напряжение достаточное для заряда аккумуляторной батареи на 90% номинальной емкости в течение не более 8 часов при предшествующем 30-минутном разряде. Напряжение полностью заряженного исправного аккумулятора в момент толчка не должно снижаться более чем на 0,4В от напряжения в момент, который предшествовал толчку тока. Подзарядная установка должна обеспечивать стабилизацию напряжения на шинах аккумуляторных батарей с отклонениями, которые не превышают установленные заводом-изготовителем, но не более 2% номинального напряжения. После аварийного разряда аккумуляторной батареи следующий ее заряд до емкости, которая равняется 90%-ной номинальной, нужно выполнять не позднее 8 часов. При этом напряжение на аккумуляторах может достигать до 2,5-2,7В, а ток – максимально допустимого тока заряда для данного типа (серии) АЭ. Расстояние от аккумуляторов до отопительных приборов должно быть не менее 750 мм. Это расстояние может быть уменьшено при условии установки тепловых экранов из несгораемых материалов, исключающих местный нагрев аккумуляторов. 6 Приспособление, технологическая оснастка, средства механизации, оборудование, применяемое при ремонте Установка регенерации щелочного аккумуляторного электролита относится к устройствам, предназначенным для ионообменной очистки растворов, в частности, для декарбонизации отработанного щелочного аккумуляторного электролита. Схема установки представлена на рисунке 1.  Рисунок 4 – Гидравлическая схема мастерской для приготовления и регенерации щелочного электролита: 1 – дистиллятор; 2 – бак для дистиллированной воды; 3 – бак для воды; 4 – установка для растворения окиси бария; 5 – ванна для растворения твёрдых щелочей; 6 – бак для слива электролита; 7 – установка для регенерации электролита; 8 – бак для корректировки электролита; 9 – бак для приготовления раствора едкого лития; 10 – ванна для разведения электролита; 11 – резервуары для хранения электролита При эксплуатации электролит щелочных аккумуляторных батарей постоянно поглощает из воздуха углекислоту, которая, взаимодействуя с едким калием, натрием и литием, образует углекислые соли – карбонаты. Наличие карбонатов в электролите отрицательно влияет на работу аккумуляторных батарей, и при накоплении их более 70 г. в литре электролит подлежит замене. Отработанный электролит подвергают регенерации, целью которого является освобождение от карбонатов путём осаждения их гидратом окиси бария. Оборудование для регенерации электролита размещается в помещении площадью около 30 кв. м. и высотой не менее 4,8 м. Для создания самотёка дистиллированной воды и электролита часть оборудования (установка для обессоливания воды, ванна для дистиллированной воды, бак для воды, установка для растворения окиси бария, ванна для разведения электролита) размещают на балконе высотой 2 м. Для подачи на балкон окиси бария и сухой щёлочи в помещении устанавливают тельфер грузоподъёмностью 0,5 т. Электролит, слитый из аккумуляторов, по трубопроводу из ремонтного помещения поступает в ванну ёмкостью 300 л. для корректировки или при помощи насоса перекачать в одну из двух ёмкостей: годный – в один из резервуаров для хранения ёмкостью дл.250 л., негодный – в установку для регенерации. Восстановленный при помощи окиси бария электролит из установки для регенерации поступает в ванну для корректировки. После анализа электролит насосом перекачивают снова в установку для регенерации или подвергают корректировке электролитом большей плотности, поступающим самотёком из ванны для разведения электролита. Перемешивание электролита во время корректировки достигается его выкачиванием. Откорректированный электролит поступает резервуар для хранения. В процессе регенерации происходит резкое снижение плотности электролита и уменьшение на 18-20 %, поэтому новый электролит приготовляют с повышенной плотностью. Таким образом, после регенерации и корректировки можно получить такое же количество восстановленного электролита, сколько поступило на регенерацию. Для слива отходов окиси бария и негодного электролита все установки; ванна и резервуары имеют сливные отверстия, соединённые трубопроводами со сливным колодцем. Размеры колодца устанавливают из такого расчёта, чтобы в него можно слить 130-150 метров кубических жидкости в год. Сливать отходы окиси бария и электролита в общую канализационную сеть депо или в водоёмы категорически запрещается. Основным оборудованием регенерационной являются: установка для регенерации электролита, установка для растворения окиси бария и установка для обессоливания воды. Установка для регенерации электролита – представляет собой цилиндрический бак с крышкой, на которой расположен электродвигатель мощностью 0,6 кВт, вращающий мешалку для перемешивания окиси бария с электролитом. Для более эффективного перемешивания можно перемещать мешалку вращением маховика вертикально на высоту до 500м. На боковой поверхности установки имеется стеклянный уровнемер для определения количества электролита и уровня осадков. Электролит после регенерации сливают через три крана, расположенных на расстоянии 100 мм друг от друга. При этом открывают краны, находящиеся выше уровня отстоя. Установка для растворения окиси бария – состоит из бака, внутри которого самотеком поступает дистиллированная вода. Количество воды определяют по делениям указателя. Через загрузочный люк, закрываемый крышкой, в бак засыпают заданное весовое количество окиси бария. При помощи электрического нагревательного элемента с автоматическим отключением раствор нагревают за 40 - 45 мин. до температуры 80-90°С. При этом раствор перемешивается мешалкой, которая вращается электродвигателем, расположенным на крышке бака. Для уменьшения тепловых потерь бак имеет теплоизоляцию. Установку монтируют на такой высоте, чтобы уровень ее сливного патрубка был выше на 150 - 200 мм уровня наливного отверстия установки для регенерации. По окончании регенерации электролита содержание карбонатов должно быть не более 10г/литр. Затем проверяют плотность электролита и доводят ее до требуемого значения. После этого электролит готов для заливки аккумуляторов. 7 Особенности сборки, проверки и испытания комплекта сборочной единицы Все отремонтированные аккумуляторные батареи подвергают испытанию на герметичность и на величину напряжения под нагрузкой. Кроме того, выборочно проверяют величину электрической емкости. Для испытания на герметичность в полости каждого элемента (аккумулятора) батареи создают давление воздуха, равное 104 Па (1,2 кгс/см2). В каждом элементе исправной батареи это давление не должно снижаться в течение 3 с. Величину напряжения под нагрузкой проверяют нагрузочной вилкой или прибором при силе тока нагрузки, равной 2,0-2,5 величины емкости батареи в ампер-часах. Напряжение на каждом аккумуляторе, замеренное через 5 с после включения нагрузки, не должно быть меньше 1,7 В. Аккумуляторные батареи, выдерживающие испытание на величину напряжения под нагрузкой, выборочно испытывают на электрическую емкость при 10-часовом и стартерном режимах. Перед проверкой емкости аккумуляторную батарею подвергают четырем тренировочным циклам заряда-разряда в соответствии с правилами по уходу за аккумуляторными батареями. После этого проводят контрольный заряд и разряд силой тока, соответствующей 10-часовому режиму до напряжения 1,7В на зажимах одного из аккумуляторов. Емкость отремонтированной аккумуляторной батареи должна составлять не менее 70% номинальной. Разряд стартерным режимом проводят при силе тока 210А до напряжения батареи 4,5 В. Продолжительность разряда батареи должна быть не менее 4 мин. Подготовка аккумуляторной батареи к работе начинается с приготовления электролита, предназначенного для заполнения аккумуляторов. Для нормальной работы аккумуляторов они должны быть залиты электролитом определенной плотности. Перед приготовлением электролита серную кислоту аналитически проверяют на содержание примесей. Допускаются примеси марганца не выше 0,0001%, железа – 012%, мышьяка – 0,0001%, хлора – 0,0005%, окислов азота – 0,0001%. Серная кислота проверяется также на присутствие восстановителей и тяжелых металлов. При составлении электролита серную кислоту льют тонкой струёй в воду, одновременно помешивая раствор чистой стеклянной палочкой. Нельзя лить воду в кислоту, так как при этом выделяется, большое количество тепла в верхних слоях раствора и электролит будет разбрасываться из сосуда, что может вызвать ожоги тела. Составлять электролит следует в стеклянной, эбонитовой, фарфоровой или освинцованной посуде. Запрещается составлять электролит в металлических сосудах. Новые аккумуляторы заливают электролитом плотностью на 0,02 меньше той, которая должна быть в конце заряда. Запрещается заливать в батарею электролит, имеющий температуру выше 30° С. В щелочных аккумуляторных батареях электролитом служит 20%-ный раствор едкого кали КОН или едкого натра NaOH. В электролит добавляется также моногидрат лития LiOH. Это увеличивает срок службы аккумулятора. При составном электролите срок службы аккумулятора составляет около 750 зарядно-разрядных циклов, а использование электролита без моногидрата лития сокращает срок службы аккумулятора до 350 зарядно-разрядных циклов. С увеличением концентрации моногидрата лития сопротивление электролита несколько возрастает, но наряду с этим увеличивается, емкость аккумулятора из-за чего применение составного электролита считается целесообразным. Для щелочного электролита нормальной плотностью является 1,19-1,21 г/см8. Щелочные аккумуляторы так же, как и кислотные аккумуляторы, выпускаются заводами без электролита. Кислотные аккумуляторы заливают электролитом, который должен быть приготовлен заранее, что дает ему возможность охладиться до нормальной температуры к моменту заливки. Плотность электролита при температуре 25° С должна составлять 1,280 ± 0,05 г/см3 При отсутствии дозатора необходимо контролировать уровень электролита над предохранительным щитком, который должен составлять 35--40 мм. После заливки последнего аккумулятора необходимо дать возможность электродам пропитаться электролитом в течение 4-6 ч. При пропитке электродов температура электролита вследствие взаимодействия его с окисью свинца отрицательного электрода в свинцово-кислотном аккумуляторе может повышаться. Начинать первый заряд можно в том случае, если после пропитки электродов температура электролита не превышает 30° С. Во время заряда необходимо тщательно следить за температурой электролита, его уровнем, плотностью и напряжением на каждом аккумуляторе. Температура электролита во время заряда не должна превышать 45° С. При превышении этой температуры зарядный ток необходимо уменьшить наполовину. В крайнем случае, если снижение величины зарядного тока не привело к падению температуры, процесс заряда следует прервать до тех пор, пока температура электролита не достигнет 35° С. Только после этого заряд, может быть продолжен. В конце заряда плотность электролита не должна повышаться в течение последних 2 ч заряда. Напряжение аккумуляторов достигает величины 2,55-2,65 В и остается постоянным течение последних 2 ч заряда. После первого заряда емкость новых аккумуляторов, как правило, бывает ниже номинальной. Она достигается только после проведения нескольких тренировочных циклов разряд-заряд. Первый разряд батареи можно проводить после того, как температура электролита снизится до 30-32° С. Разряд производится током 10-часового режима. Во время первого разряда необходимо тщательно следить за напряжением аккумуляторов с тем, чтобы оно не опускалось ниже 1,8 В. Как только на одном или двух аккумуляторах напряжение достигнет минимально допустимого значения, разряд батареи прекращается. Последующие зарядные режимы проводятся током, величина которого составляет 0,2 номинальной емкости батареи. Если приведенная к температуре 30° С емкость, снятая после последующих разрядов, достигнет 100% номинальной, тренировочные циклы можно прекратить. Первый и последующие заряды аккумуляторов производят стабильным по величине током, равным одной четверти номинальной емкости аккумулятора. Первый заряд длится 12 ч. Во время проведения заряда необходимо тщательно контролировать температуру электролита и напряжение на каждом аккумуляторе. Температура электролита не должна повышаться более определенного значения, иначе активная масса пластин быстро разрушается. Максимально допустимая температура электролита из едкого кали равна 30°С, из едкого натра 40° С, а при добавке моногидрата лития 45° С. При заряде напряжение быстро поднимется до 1,7 В, а затем медленно достигнет величины, равной 1,8 В. По окончании первого заряда необходимо откорректировать уровень электролита до нормы. Первый и последующий разряды проводятся стабильным по величине током 5-часового разряда до достижения напряжения 1В на одном или каждом аккумуляторе всей батареи. Второй цикл заряда производится аналогично первому. Третий цикл является контрольным. Если при контрольном разряде аккумуляторная батарея отдала номинальную емкость, то она может быть передана в эксплуатацию. Если же отданная емкость составляет менее 0,8 номинальной емкости, то батарее сообщаются еще два тренировочных и один контрольный циклы. Между концом заряда и началом разряда при циклировании щелочных аккумуляторных батарей должен быть перерыв не менее 30 мин, но не более 2 ч. 8 Организация рабочего места Монтаж, демонтаж и транспортировка снятых с вагона аккумуляторных батарей в аккумуляторном отделении осуществляется работниками аккумуляторного отделения. При деповском ремонте вагонов аккумуляторным батареям производится следующий объём обязательных работ: демонтаж с вагона на монтаж на вагон; химический анализ электролита; промывка аккумуляторных элементов; дефектация резиновых чехлов; циклирование аккумуляторных батарей; подсчёт ёмкости аккумуляторной батареи; измерение сопротивления изоляции аккумуляторной батареи; дефектация аккумуляторного ящика, ремонт, нейтрализация и покраска. Аккумуляторный отделение относится к участку по ремонту электрооборудования пассажирских вагонов, который предназначен для выполнения деповского и заводского ремонта, технического осмотра и 6-месячной ревизии. Аккумуляторное отделение пассажирского вагонного депо предназначено для ремонта, восстановления и заряда аккумуляторных батарей, а также подвагонных аккумуляторных ящиков. В состав отделения входят следующие участки: ремонтное отделение; зарядное отделение; зарядно-разрядный пункт. В ремонтном отделении производится дефектация и ремонт поступивших в отделение аккумуляторных батарей, резиновых чехлов, перемычек и гаек. В зарядном отделении производится заправка аккумуляторных батарей электролитом, восстановление плотности и их зарядка. В зарядно-разрядном пункте производится циклирование отремонтированных аккумуляторных батарей и подготовка к работе новых аккумуляторных батарей. 9 Техника безопасности при ремонте, сборке, испытании сборочной единицы Производить заливку аккумуляторов, используя приспособления с электрическим сигнализатором уровня электролита, допускающим возможность возникновения искры. При обслуживании аккумуляторов с открытыми заливочными отверстиями пользоваться металлическим инструментом (отвёрткой, ключами), а также размещать на поверхностях аккумуляторов вывернутые пробки или другие металлические предметы. Случайное замыкание минусового вывода аккумулятора с его баком вызывает искру с возможным последовательным взрывом газовой смеси над открытым заливочным отверстием; Пользоваться переносными ручными светильниками с неисправными или отсутствующими защитными колпаками и кожухами, а также имеющими нарушенную изоляцию токоподводящих проводов и другие неисправности, создающие угрозу короткого замыкания или искрения. При эксплуатации батарей необходима надёжная вентиляция аккумуляторных отсеков, исключающая скопление взрывоопасной газовой смеси. Состояние изоляции токонесущих проводов, переходных уплотнений и втулок должно полностью исключать возможность короткого замыкания или касания заземлённых частей локомотива оголёнными участками электрической цепи. Места электрических соединений должны иметь надёжный контакт. Гайки и винты крепления межэлементных перемычек и токонесущих проводов во время эксплуатации батареи должны быть туго затянуты. Сечение токонесущих проводов и шин, а также необходимые зазоры между шинами (перемычками) и корпусами аккумуляторов должны соответствовать требованиям чертежей. Перед началом осмотра аккумуляторной батареи на электроподвижном составе необходимо выключить её рубильник и вынуть предохранители. Приступать к работе с аккумуляторами можно только через 5-8 минут после открытия крышки аккумуляторного ящика. Во избежание поражения электрическим током при обслуживании аккумуляторной батареи необходимо пользоваться инструментом с изолированными ручками и в резиновых перчатках. При вывёртывании пробок необходимо остерегаться выброса скопившихся газов и электролита через отверстия в крышках аккумуляторов. Во время проведения работ по ремонту и обслуживанию аккумуляторов и батарей нельзя класть на поверхность аккумуляторов инструмент, обтирочный материал, осветительные приборы и другие предметы. Обтирочные материалы, применявшиеся для очистки аккумуляторов, после окончания работы, сразу убираются в ведро, ящик или иное специально отведённое место. Помещения для приготовления, регенерации и заливки электролита, заряда и хранения аккумуляторов должны иметь: надёжную вентиляцию; исправное, отвечающее технике безопасности, электрическое освещение; необходимые предостерегающие надписи. Рабочие места должны быть обеспечены медицинскими аптечками, обязательно имеющими в своём составе 5%-ный раствор борной кислоты и вату. Все ёмкости для хранения щелочей, электролита и дистиллированной воды должны быть снабжены соответствующими надписями или бирками с информацией о содержимом данной ёмкости и иметь плотно закрывающиеся крышки. Стеклянные бутыли или иные стеклянные ёмкости должны быть помещены в специальные корзины или другую предохраняющую тару. Транспортировку с концентрированным электролитом со склада в цех и внутри цеха нельзя производить одному рабочему без применения специальных тележек. При отсутствии указанных тележек переноска бутылей с концентрированным электролитом допускается только двумя рабочими с обязательным применением носилок с бортами. Перед подъёмом корзины или другой тары с бутылью необходимо проверить прочность днища тары. Брать твёрдую щёлочь руками не допускается. Для перемещения её из одной посуды в другую необходимо использовать щипцы или стальной совок (ложку). При необходимости размельчения кусков твёрдой щёлочи необходимо накрыть щёлочь какой-либо материей. Приготовление, регенерацию и заливку электролита производить в защитных очках, резиновых перчатках, резиновом фартуке и галошах (или резиновых сапогах). В случае попадании щёлочи на кожу или одежду нужно быстро удалить её, не втирая в кожу. Поражённый участок необходимо срочно промыть водой, затем 5%-ным раствором борной кислоты и снова водой. Допускается вместо раствора борной кислоты в этом случае использовать раствор уксусной кислоты (одна объёмная часть уксусной эссенции на 80 частей воды). Если щёлочь попала в глаза, следует срочно промыть их водой, затем 5% раствором борной кислоты (приготовленной специально для глаз) и обязательно обратиться к врачу. По окончании работы с аккумуляторами, электролитом или щелочами, все инструменты и индивидуальные средства защиты, применяющиеся во время работы, промыть водой. Слив продуктов отхода аккумуляторного цеха в общую канализационную сеть, водоём и реки не допускается. Необходимо для этой цели иметь специальный сливной колодец или очистное устройство. Заключение Данный курсовой проект выполнен в соответствии с заданной темой и дает полное комплексное решение по вопросам организации ремонта аккумуляторной батареи пассажирского вагона. В работе были раскрыты основные виды и причины неисправностей аккумулятора, методы их устранения и обнаружения. Приведены примеры приборов для диагностики технического состояния аккумулятора, которые используются ведущими вагоноремонтными предприятиями России. Описаны основные типы технического обслуживания и ремонта аккумуляторов, их сроки и периодичность. Рассмотрен технологический процесс ремонта аккумуляторной батареи. Описаны все необходимые операции при выполнении ремонта аккумулятора и применяемое при этом основное технологическое оборудование. В последнем разделе рассмотрены основные вопросы по технике безопасности во время выполнения ремонта аккумуляторной батареи пассажирского вагона. Исходя из всего изложенного выше, можно сделать вывод, что тема курсового проекта полностью раскрыта, и цель достигнута. Литература Основные источники: Конструкция механической части вагонов, Быков Б.В., Куликов В.Ф., 2016. Быков Б.В., Пигарев В.Е. Технология ремонта вагонов :Учебник для сварных специальных учебных заведений ж/д транспорта – М.: Желдориздат, 2015г. Нестандартное оборудование вагоносборочного оборудования производства. Лукашук В.С. Конструкция, проектирование, расчет. М.: ГОУ «УМЦ ЖДТ» , 2018 г. Дополнительные источники: Техническая диагностика вагонов. Часть 1. Теоретические основы технической диагностики и неразрушающего контроля деталей вагонов – 2017. Техническая диагностика вагонов. Диагностирование узлов и деталей вагонов при изготовлении, ремонте и в условиях эксплуатации, 2018. Курс лекций по транспортной безопасности – Смирнова Т.С М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2019. Информационные источники: http://www.gudok.ru/newspaper/?ID=1332159 http://www.вагонник.рф/2016/07/blog-post_20.html http://helpiks.org/3-59514.html https://studopedia.ru https://mobile.studbooks.net https://pomogala.ru/diplom/d_11.9_akkumulyatornoe_otdelenie.html https://revolution.allbest.ru/transport/00549875_0.html Приложение А (обязательное) Спецификация технологических карт Приложение Б (справочное) Стенд-кантователь для ремонта рам тележек |