Технология ремонта остовов и полюсов главного генератора ГП-311б. технология ремонта остовов и полюсов главного генератора ГП-311б. 1 Назначение, конструкция и условия работы

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

1 2 Содержание

Введение Железнодорожный транспорт имеет целый ряд достоинств, которые и определили его преимущественное развитие в стране. Железнодорожный транспорт отличает универсальность, способность перевозить практически все виды грузов, высокая провозная и пропускная способность двухпутная электрифицированная железная дорога может пропустить в сутки до 150-200 пар поездов и обеспечить перевозку более 100 млн. т грузов в каждом направлении. Сравнительно невысокая себестоимость перевозок (в отличие от воздушного и автомобильного транспорта), относительно свободное размещение, то есть независимость от природных условий (строительство железных дорог практически на любой территории, регулярность, то есть возможность ритмично осуществлять перевозки во все времена года, в отличие от речного транспорта), сравнительно высокая скорость движения, надежность. Надежная работа железнодорожного подвижного состава зависит от своевременного технического обслуживания и текущего ремонта. Тяговый подвижной состав в локомотивном хозяйстве составляет самую большую часть в общей стоимости производственных фондов. Эффективность его использования - одна из важнейших задач не только организаторов, но и работников ремонтного производства и служб технического обслуживания в локомотивных депо. В долголетней практике менялись названия ремонтов и их периодичность, содержание и объем работ видов ремонта, межремонтные пробеги и т.д., однако основной принцип организации этой системы остается и сегодня – планово-предупредительность при обязательном выполнении установленного объема работ на каждом виде ремонтов. В настоящее время отечественная вагоностроительная промышленность освоила производство пассажирских вагонов нового поколения. Однако из-за недостатка финансирования их закупка в требуемых объемах в течение последних лет не обеспечивается. В результате старение парка происходит значительно более высокими темпами, чем обновление. По мере износа подвижного состава ежегодно растет простой локомотивов в текущих ремонтах. В этих условиях необходимы меры по реформированию ремонта и эксплуатации подвижного состава. Цели курсового проекта: - разработать маршрутную карту; - разработать операционную карту; - разработать карту технологического процесса ремонта. Для выполнения поставленных целей необходимо выполнить ряд задач: - рассмотреть назначение, конструкцию и условия работы узла; - рассмотреть основные неисправности, их причины и способы предупреждения; - рассмотреть периодичность и сроки плановых ТО и ТР; - рассмотреть способы очистки, осмотра и контроля; - рассмотреть технологию ремонта; - рассмотреть методы ремонта и повышения надежности; - перечислить приспособления, технологическую оснастку, средства механизации, оборудование, применяемые при ремонте; - рассмотреть особенности сборки, проверки и испытания; - рассмотреть организацию рабочего места; - рассмотреть технику безопасности при ремонте, сборке, испытании. 1 Назначение, конструкция и условия работы Тяговый генератор ГП-311Б преобразует механическую энергию дизеля в электрическую, поступающую к шести тяговым электродвигателям. Генератор используется также для пуска дизеля от аккумуляторной батареи, работая в режиме электродвигателя последовательного возбуждения с использованием пусковой обмотки. Генератор независимого возбуждения, десятиполюсный, с пусковой обмоткой на главных полюсах, не имеет компенсационной обмотки. Генератор изготовляют с одним подшипниковым щитом. Один конец вала в виде фланца предназначен для соединения с дизелем, а другой конусный - для привода вспомогательных машин и компрессоров. Щеткодержательный аппарат закреплен на поворотной траверсе. Вентиляция независимая, вход воздуха со стороны дизеля. Технические характеристики тяговых генераторов тепловозов постоянного тока приведены в таблице 1 Таблица 1 - Технические характеристики тяговых генераторов тепловозов

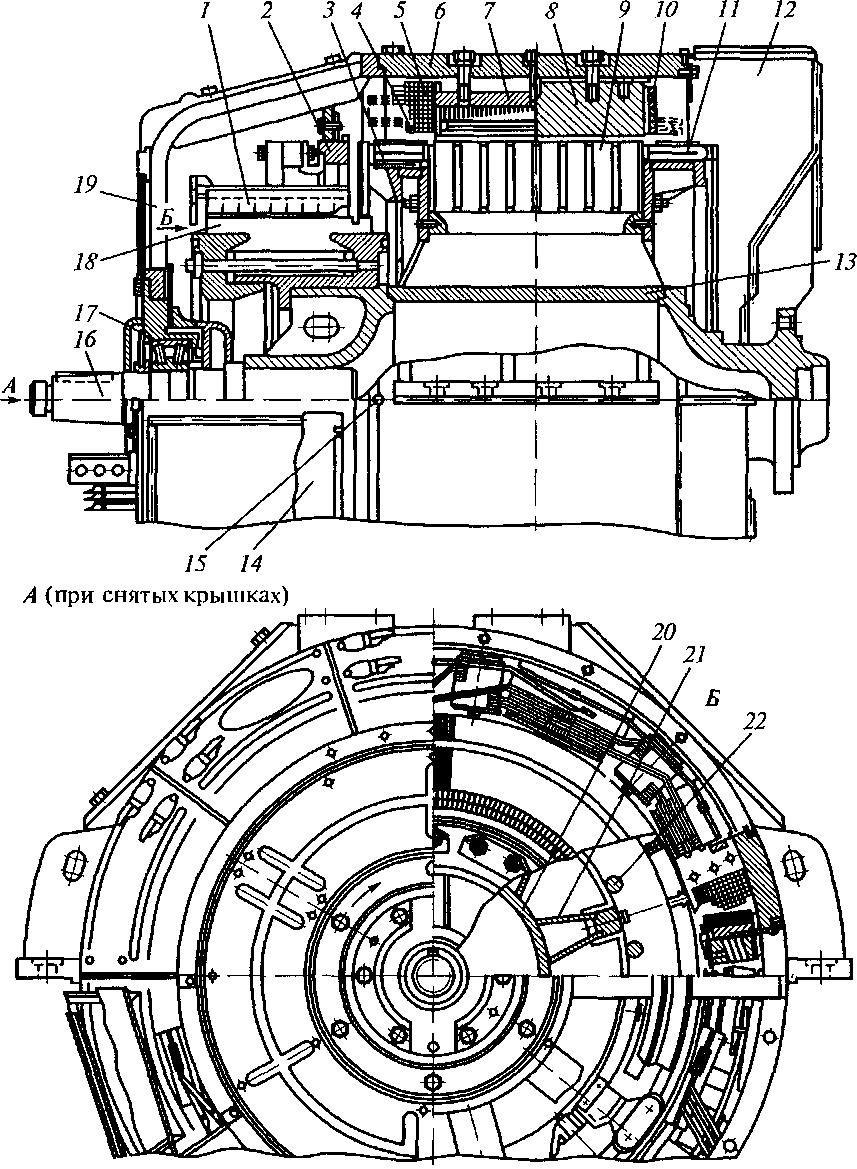

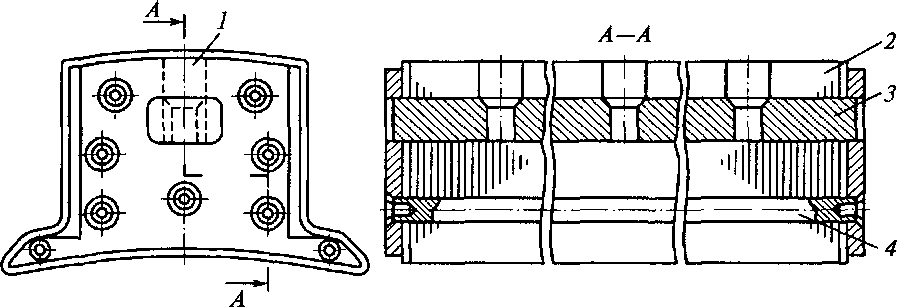

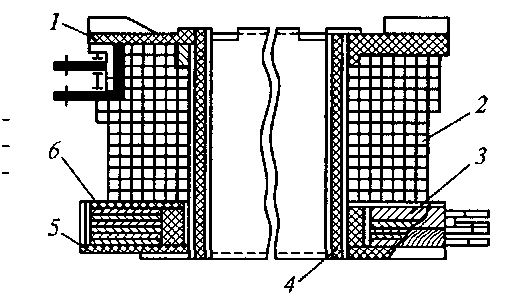

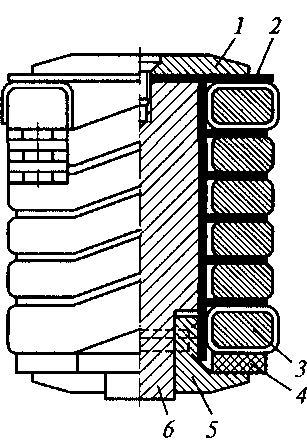

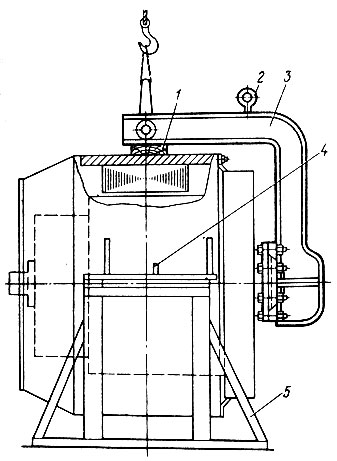

Основными узлами тягового генератора являются: - якорь; - магнитная система (станина, главные и добавочные полюсы); - подшипниковый щит; - щеточный аппарат; - патрубок для отвода охлаждающего воздуха. Конструкция тягового генератора ГП-311Б представлена на рисунке 1.  Рисунок 1 - Тяговый генератор ГП-311Б: 1 - щеткодержатель; 2 - поворотная траверса; 3 - уравнительные соединения; 4 - пусковая обмотка; 5 - обмотка независимого возбуждения; 6 - станина; 7 - сердечник главного полюса; 8 - сердечник добавочного полюса; 9 - сердечник якоря; 10 - катушка добавочного полюса; 11 - обмотка якоря; 12 - воздухоподводящий патрубок; 13 - корпус якоря; 14 - щитки; 15 - штифт для фиксации щита со станиной; 16 - вал; 17 - подшипник; 18 - коллектор; 19 - щит подшипниковый; 20 - барабан; 21 - продольные ребра; 22 - шпильки Главные полюса служат для создания основного магнитного потока. Каждый из них состоит из сердечника и катушки. Сердечник (рисунок 2) собран из листов электротехнической стали, изолированных друг от друга лаком, спрессованных и стянутых заклепками. Для равномерного давления на листы сердечника в них имеются прямоугольные отверстия, в которые помещен стальной стержень с резьбовыми отверстиями для крепления полюса к станине. На главных полюсах размещены катушки обмоток независимого возбуждения 5 (рисунок 1), служащие для создания основного магнитного потока при работе генератора и пусковой 4, создающей магнитный поток только при пуске дизеля.  Рисунок 2 - Сердечник главного полюса тягового генератора ГП-311Б: 1 - отверстие для крепления полюса; 2 - листы сердечника; 3 - стержень; 4 - заклепка Катушка главного полюса представлена на рисунке 3. Катушки наматываются на каркас с отогнутыми буртами для удержания пластмассовых изоляционных рамок. Каркас изолируется от катушек стек-ломиканитом и стеклолентой, а между катушками независимого возбуждения и пусковой проложена изоляционная шайба 6.  Рисунок 3 - Катушка главного полюса тягового генератора ГП311Б: 1 - накладка; 2 - прокладка; 3 - катушка; 4 - изоляционная рамка; 5 - угольники; 6 - сердечник добавочного полюса Добавочные полюса (рисунок 4) предназначены для улучшения коммутации и частичной компенсации действия реакции якоря. Добавочный полюс состоит из литого стального сердечника 6 и катушки 3. На сердечнике катушка крепится стальной накладкой. Между накладкой и катушкой помещена немагнитная гетинаксовая прокладка для замедления насыщения полюса. С целью регулирования зазора между добавочным полюсом и якорем установлен набор из шести стальных прокладок общей толщиной 3 мм. Между витками катушки полюса помещены стеклотекстолитовые прокладки, крайние витки ее изолированы микалентой и стеклолентой. Обмотка добавочных полюсов всегда соединена последовательно с обмоткой якоря для того, чтобы ее действие соответствовало току нагрузки.  Рисунок 4 - Добавочный полюс тягового генератора ГП311Б: 1 - накладка; 2 - прокладка; 3 - катушка; 4 - изоляционная рамка; 5 - угольники; 6 - сердечник добавочного полюса 2 Основные неисправности, их причины и способы предупреждения Наиболее характерными повреждениями остовов являются трещины в корпусе, подшипниковых щитах и их крышках, в шапках моторно-осевых подшипников, повышенный износ и эллиптичность посадочных поверхностей этих элементов или забоины и заусенцы на них. В процессе эксплуатации слабнут болтовые и заклепочные соединения, изнашиваются поверхности поддерживающих носиков корпусов тяговых двигателей, повреждаются вентиляционные сетки, фланцы, крышки коллекторных люков, нарушается плотность прилегания этих крышек, изнашивается резьба болтовых соединений, слабнут или лопаются пружинные шайбы, изнашиваются, а иногда и обрываются болты. Под действием динамических ударов, вибрации, знакопеременных сил магнитного притяжения и собственного веса полюсов слабнут болтовые крепления полюсов к остову, снижается плотность посадки катушек на сердечниках полюсов или в пазах статоров асинхронных машин. К ослаблению их посадки приводит и поломка пружинных фланцев. У катушек с ослабшей посадкой происходит повышенное истирание изоляции, что в свою очередь приводит к пробоям корпусной изоляции, а иногда и к межвитковым замыканиям. Наблюдаются случаи изломов выводных концов катушек, распайки кабельных концов выводных патронов, ослабление болтовых контактов межка-тушечных соединений. Ослабление крепления сердечников полюсов к остову ускоряет выход из строя резьбовых элементов, вызывает повышенный износ привалочных поверхностей сердечников и остова. Нагрев и попадание влаги вызывают снижение сопротивления изоляции и ускоряют ее старение. Повреждение наружной изоляции может быть вызвано действием иногда возникающей в машине электрической дуги или чисто механическими причинами. Повышенные нагревы могут приводить к износу кабельных наконечников, ухудшению качества их пайки. У машин наблюдаются также повреждения диамагнитных угольников, расслоение пакета сердечников главных полюсов. Основные неисправности в остовах: - трещины от отверстий под болты крепления подшипниковых щитов к кромке якорной горловины, у коллекторного (вентиляционного) люка; - трещины в остове, проходящем капитальный ремонт; - износ пластин опорных выступов (носиков); - износ резьбы резьбовых отверстий; - износ моторно-осевой горловины, контроль натяга буксы. Основные неисправности полюсов: - ослабление посадки катушек главных и дополнительных полюсов; - витковые замыкания катушек главных и дополнительных полюсов, изломы, выплавления выводов. Катушку заменить; - повреждение изоляции проводов и междукатушечных соединений; - повреждение защитных рукавов; - ослабление креплений монтажных проводов; - нарушение покровной изоляции; - ослабление крепления полюсов; - нарушение целости полюсных болтов. 3 Периодичность и сроки плановых технических обслуживаний и текущих ремонтов Технические обслуживания и текущие ремонты тепловозов в депо подразделяются на следующие виды: - техническое обслуживание ТО-1; - техническое обслуживание ТО-2; - техническое обслуживание ТО-3; - техническое обслуживание ТО-4; - техническое обслуживание ТО-5; - текущий ремонт ТР-1; - текущий ремонт ТР-2; - текущий ремонт ТР-3. Продолжительность работы тепловозов между техническими обслуживаниями ТО-3, ТО-4, ТО-5 и текущими ремонтами ТР-1, ТР-2, ТР-3 для каждого депо устанавливается начальником дороги в зависимости от интенсивности загрузки каждой серии тепловозов. В период гарантийного срока работы тепловозов, прибывших с заводов-изготовителей, технические обслуживания и текущие ремонты должны производиться согласно инструкций заводов-изготовителей по обслуживанию данной серии тепловозов и узлов. 4 Способы очистки, осмотра и контроля После разборки станину краном устанавливают на тележку продувочной камеры и обдувают сухим сжатым воздухом. Затем возвращают на рабочую позицию, где производят очистку, осмотр и освидетельствование механической и электрической части станины. Очистку выполняют обтирочными концами, смоченными в керосине, а затем вытирают насухо. Катушки главных и добавочных полюсов, соединительные и выводные провода, шину пусковой обмотки обтирают салфетками, смоченными в бензине. Осмотр станины на выявление трещин выполняют при помощи лупы семикратного увеличения и обстукивания молотком, обращая особое внимание на горловину под подшипниковый щит, сварные швы у опорных лап и ушки для подъема генератора. При обнаружении трещины заваривают. Проверяют резьбовые отверстия (М24, М36, М8) и, если резьба забита или сорвана, ее восстанавливают метчиком. При невозможности восстановить резьбу отверстия заваривают, размечают и сверлят новые, в них нарезают резьбу. В процессе эксплуатации пыль от изнашивания щеток со взвешенными мельчайшими частицами масла и топлива в охлаждающем воздухе скапливается на катушках полюсов, удалить которую обычно обдувкой не всегда удается. В таких случаях очищают магнитную систему с применением волосяных щеток с последующей обдувкой сжатым воздухом. У очищенных катушек полюсов мегаомметром проверяют сопротивление изоляции. Сопротивление изоляции должно быть не менее 3 МОм. Один из выводов мегаомметра соединяют с выводом катушки главного или добавочного полюса, а другой - со станиной. Если сопротивление изоляции менее 3 МОм, станину подвергают сушке в сушильной печи. Если после сушки сопротивление изоляции будет также менее 3 МОм, проверяют обмотку на влажность. При влажной изоляции станину продолжают сушить, а при влажности в допустимых пределах выявляют катушку, которую следует заменить. Если сопротивление изоляции близко к нулю, то, проверяя последовательно (метод исключения), определяют катушку с низшим сопротивлением. Добавочные полюсы соединены между собой в две параллельные группы. Чтобы определить, в какой из групп имеет место неисправная катушка, проверяют раздельно каждую группу, т. е. рассоединяют катушки внутри группы на две части, а далее по одной в группе, исключая каждый раз из проверки исправные. Проверяют катушки на отсутствие межвитковых замыканий. При повышенном значении сопротивления выявляют место неплотного контакта в межкатушечных соединениях или внутри катушек путем замера сопротивления каждой катушки. Катушку, имеющую низкое сопротивление изоляции или витковое замыкание, снимают. Для этого станину устанавливают вертикально привалочной поверхностью к дизелю вверх, разъединяют межполюсные соединения, отвертывают болты и, захватив специальным ремнем, катушку краном вынимают из станины. Далее полюсы разбирают и катушки очищают от загрязнений салфеткой, смоченной в бензине. Катушка добавочного полюса имеет только два крайних изолированных витка, а остальные выполнены из голой меди. Поэтому загрязнение, особенно между витками, между сердечником и катушкой может вызвать низкое сопротивление и межвитковые замыкания. Ремонт добавочных полюсов в депо сводится в основном к очистке, сушке и покрытию изоляционной эмалью. Повреждения катушек главных полюсов чаще всего происходят из-за загрязнения в углах между отбортовкой металлического каркаса, на который намотана обмотка независимого возбуждения, в местах прилегания его к станине. Для очистки этих мест от загрязнения борты стального каркаса отгибают, места эти промывают бензином и сушат в печи, в горячем состоянии (температура 70-80 С) напрессовывают на сердечник и бурты вновь отгибают на катушку. 5 Технология ремонта При крупноагрегатном методе ремонта на текущем ремонте ТР-3 тяговый генератор отсоединяют от дизеля после снятия дизель-генераторной установки с тепловоза. В ряде депо из-за отсутствия мостовых кранов грузоподъемностью 30 т тяговый генератор снимают с тепловоза отдельно от дизеля. Эту операцию вынуждены выполнять и при обнаружении неисправностей генератора, устранение которых возможно только после его снятия с тепловоза. На участке ремонта электрических машин генератор перед разборкой в специальной камере продувают сухим сжатым воздухом, устанавливают на специальную подставку и очищают наружную поверхность от пыли и грязи обтирочными концами, смоченными в керосине, а затем вытирают насухо. Снимают крышки коллекторной камеры и осматривают генератор внутри, оценивая состояние рабочей поверхности коллектора, щеткодержателей, катушек полюсов, соединительных шин и др. Чтобы определить объем ремонта, помимо осмотра, замеряют сопротивления изоляции генератора до разборки. Сначала оценивают сопротивление изоляции общей цепи, состоящей из цепей якоря и добавочных полюсов. Если сопротивление такой цепи нормальное, то дальнейшие замеры не производят. В случае значения меньше нормы - проверяют сопротивление каждой из цепей для выяснения имеющихся повреждений. Проверив сопротивления изоляции, тяговый генератор подготавливают к разборке - отсоединяют токопроводящие провода и выводы добавочных полюсов, извлекают щетки из щеткодержателей, подсоединяют Г-образную скобу (рисунок 5) к фланцу якоря. Разборка тягового генератора сводится к выемке якоря из станины и выпрессовке подшипникового щита. Для этого ослабляют болты, стягивающие наружную и внутреннюю крышки подшипника, отвертывают болты, крепящие съемную ступицу подшипника, выпрессовывают ее из подшипникового щита и снимают. Якорь вынимают из станины с применением Г-образной скобы. При выемке обязательно между станиной генератора и скобой кладут деревянную прокладку.  Рисунок 5 - Скоба и подставка для выемки якоря генератора: 1 - деревянная прокладка; 2 - рым; 3 - скоба; 4 - лапы; 5 - подставка Якорь вынимают краном в горизонтальном положении, осторожно, не касаясь катушек полюсов, укладывают на специальную подставку с мягкой подложкой и отсоединяют скобу. Отвертывают болты, крепящие подшипниковый щит, и отжимными болтами выпрессовывают щит из станины. Перед выпрессовкой щита необходимо убедиться в наличии контрольных меток на станине и щите. Если меток нет, то следует отметить взаимное расположение щита и станины, что при сборке даст возможность монтировать щит в станину в прежнем положении. Выпрессовку производить с равномерным усилием, без перекосов, не прибегая к ударам. В процессе разборки генератора следует выполнять меры предосторожности во избежание повреждения изоляции обмотки якоря, катушки полюсов и выводных кабелей. Снятые узлы и детали, которые не содержат изоляционных материалов, очищают в моечной машине. Перед разборкой на основных узлах и деталях генератора (якорь, подшипниковый щит, ступица и крышка подшипника, щеткодержатели и основные крепежные детали) выбивают номер для последующей сборки с той же станиной. Допускается замена отдельных узлов и деталей при выходе их из строя, когда невозможно восстановить их в объеме данного вида ремонта. После разборки станину краном устанавливают на тележку продувочной камеры и обдувают сухим сжатым воздухом. Затем возвращают на рабочую позицию, где производят очистку, осмотр и освидетельствование механической и электрической части станины. Очистку выполняют обтирочными концами, смоченными в керосине, а затем вытирают насухо. Катушки главных и добавочных полюсов, соединительные и выводные провода, шину пусковой обмотки обтирают салфетками, смоченными в бензине. Осмотр станины на выявление трещин выполняют при помощи лупы семикратного увеличения и обстукивания молотком, обращая особое внимание на горловину под подшипниковый щит, сварные швы у опорных лап и ушки для подъема генератора. При обнаружении трещины заваривают. Проверяют резьбовые отверстия (М24, М36, М8) и, если резьба забита или сорвана, ее восстанавливают метчиком. При невозможности восстановить резьбу отверстия заваривают, размечают и сверлят новые, в них нарезают резьбу. В процессе эксплуатации пыль от изнашивания щеток со взвешенными мельчайшими частицами масла и топлива в охлаждающем воздухе скапливается на катушках полюсов, удалить которую обычно обдувкой не всегда удается. В таких случаях очищают магнитную систему с применением волосяных щеток с последующей обдувкой сжатым воздухом. У очищенных катушек полюсов мегаомметром проверяют сопротивление изоляции. Сопротивление изоляции должно быть не менее 3 МОм. Один из выводов мегаомметра соединяют с выводом катушки главного или добавочного полюса, а другой - со станиной. Если сопротивление изоляции менее 3 МОм, станину подвергают сушке в сушильной печи. Если после сушки сопротивление изоляции будет также менее 3 МОм, проверяют обмотку на влажность. При влажной изоляции станину продолжают сушить, а при влажности в допустимых пределах выявляют катушку, которую следует заменить. Если сопротивление изоляции близко к нулю, то, проверяя последовательно (метод исключения), определяют катушку с низшим сопротивлением. Добавочные полюсы соединены между собой в две параллельные группы. Чтобы определить, в какой из групп имеет место неисправная катушка, проверяют раздельно каждую группу, т. е. рассоединяют катушки внутри группы на две части, а далее по одной в группе, исключая каждый раз из проверки исправные. Проверяют катушки на отсутствие межвитковых замыканий. При повышенном значении сопротивления выявляют место неплотного контакта в межкатушечных соединениях или внутри катушек путем замера сопротивления каждой катушки. Катушку, имеющую низкое сопротивление изоляции или витковое замыкание, снимают. Для этого станину устанавливают вертикально привалочной поверхностью к дизелю вверх, разъединяют межполюсные соединения, отвертывают болты и, захватив специальным ремнем, катушку краном вынимают из станины. Далее полюсы разбирают и катушки очищают от загрязнений салфеткой, смоченной в бензине. Катушка добавочного полюса имеет только два крайних изолированных витка, а остальные выполнены из голой меди. Поэтому загрязнение, особенно между витками, между сердечником и катушкой может вызвать низкое сопротивление и межвитковые замыкания. Ремонт добавочных полюсов в депо сводится в основном к очистке, сушке и покрытию изоляционной эмалью. Повреждения катушек главных полюсов чаще всего происходят из-за загрязнения в углах между отбортовкой металлического каркаса, на который намотана обмотка независимого возбуждения, в местах прилегания его к станине. Для очистки этих мест от загрязнения борты стального каркаса отгибают, места эти промывают бензином и сушат в печи, в горячем состоянии (температура 70-80 0С) напрессовывают на сердечник и бурты вновь отгибают на катушку. Корпус остова (статора) осмотреть и проверить размеры рабочих поверхностей. Поверхности, изношенные свыше нормы, восстановить и обработать в соответствии с нормами допусков и износов. Трещины вырубить и заварить электросваркой. Поверхности вентиляционных окон и люков разрешается восстанавливать приваркой накладок. Сквозные трещины вырубить с двух сторон стенки: односторонняя заварка или непровар на всю глубину трещин бракуется и подлежит исправлению с вырубкой забракованных швов. Сломанные проушины, служащие для транспортировки электромашин, разрешается восстанавливать путем приварки новой проушины. Разрешается приварка отломанных ушек для крепления кожуха и подшипников моторно-осевых. Изношенные пластины траверсных носиков заменить. Крепление пластин к носикам должно выполняться в соответствии с чертежом (имеются в виду чертежи действующие и утвержденные ЦТ в установленном порядке). Износ основного металла верхнего траверсного носика устранить электронаплавкой и обработкой при износе у основания не более 25 % сечения на расстоянии не менее 20 мм от стенки остова. Расстояние между опорными поверхностями носиков выдержать в соответствии с чертежом. Проверить параллельность осей отверстий под пальцы щеткодержателей в кронштейнах относительно поверхности прилегания подшипникового щита со стороны коллектора, а также расстояние от этой поверхности до центра ближайшего отверстия в кронштейне под палец щеткодержателя. Указанное расстояние должно соответствовать чертежу. Проверить приварку кронштейнов; трещины заварить с предварительной разделкой швов; ослабшие или новые кронштейны варить в кондукторе. Горловины остова (статора) под щиты, имеющие овальность, превышающую нормы, расточить (при необходимости наплавить) в соответствии с нормами допусков и износов. Остов с размерами между наружными торцами горловины под подшипниковые щиты менее допустимого по нормам наплавить с последующей обработкой. При этом выдержать размер остова от торцов до середины сердечников полюсов. Расточку горловины остова под моторно-осевые вкладыши и подшипниковые щиты и обработку торцов горловины производить с одной установки с минимальным снятием металла. Горловины под подшипниковые щиты растачивать концентрично поверхности прилегания сердечников главных полюсов. Для контроля на торцах остова и по горловинам под подшипниковые щиты разрешается оставлять черновины длиной не более 1/8 длины окружности. Опорные поверхности в остове под сердечники главных и добавочных полюсов, а также под головки болтов, крепящих полюсы, должны быть чистыми и не иметь выпучин и заусенцев. Площадки под добавочные полюсы на длине 500 мм (по 250 мм в обе стороны от среднего отверстия под болт) и на ширине 50 мм не должны иметь выпуклости. Допускается местная вогнутость: по ширине с наибольшей глубиной 0,1 мм, по длине - глубиной не более 0,2 мм. Проверить поверхность коллекторного люка по шаблону, при необходимости подварить и зачистить. Допускаются просветы, из которых максимальный до 1,5 мм на длине не более 100 мм. Катушки главных и добавочных полюсов при ТР-3 снять с сердечников полюсов и очистить. Моноблоки ремонтировать без выпрессовки сердечников; моноблоки роторов ремонтировать без снятия с ротора. Покровную изоляцию катушек, пропитанных битумным компаундом, заменить. Покровную изоляцию катушек, выполненную лентой стеклянной и стеклополиэфирной (самоусажикающейся), имеющую повреждения, заменить. У выпрессованных катушек допускается производить частичную замену корпусной изоляции. Межкатушечные соединения выпаять. Проверить, нет ли межвитковых или межслойных замыканий, состояние изоляции. У катушек главных полюсов тяговых генераторов проверить омическое сопротивление. Жесткие выводы катушек главных и добавочных полюсов проверить. При обнаружении трещин выводы заменить. Короткие и наращенные выводные провода, провода с протертой, хрупкой и потрескавшейся резиновой изоляцией, имеющие наконечники с трещинами, обгорелые или при наличии обрыва жил более 5%, а также выводные шины с наличием трещин и поджогов заменить. Наращивание выводных проводов генераторов запрещается. Разрешается восстанавливать местные повреждения изоляции силовых проводов, если участок повреждения находится не ближе 200 мм (50 мм для двухмашинных агрегатов) от места закрепления их на остове или к другим деталям тепловоза. Поврежденную изоляцию проводов восстанавливать лентой из резины и лакотканью. Компаундировку, пропитку и покрытие эмалью катушек производить согласно Инструкции по пропитке N 105.25000.00275/89 филиала ПКТБ ЦТВР по локомотивам. Сборку добавочных полюсов тяговых генераторов производить после постановки прокладок между витками катушки. В катушки добавочных полюсов устанавливать прокладки из стеклолиста СТЭФ-1 без покрытия эмалью. Затяжку межвитковых прокладок производить стеклочулком диаметром 5 мм. Допускается производить затяжку прокладок стеклочулком диаметром 2 мм, предварительно скрученным вдвое. У прокладок для устранения возможного перетирания стеклочулка производить округление углов радиусом 5 мм. Контактные поверхности наконечников выводных проводов катушек и наконечники межкатушечных соединений должны иметь прямолинейную контактную плоскость и быть хорошо пролужены. Шины осмотреть, контактные места пролудить и наложить новую изоляцию. Укладку слоев катушек, намотанных на широкую сторону, или витков катушек, намотанных на ребро, выполнить без перекосов и смещений слоев. Углубления и неровности в катушках до компаундировки и укладки корпусной изоляции заполнить электроизоляционной замазкой; пустоты под корпусной изоляцией не допускаются. На прямолинейной части витков катушек при их перемотке и ремонте разрешается сращивать внакладку медные шины сваркой или пайкой латунным припоем. Количество таких соединений не должно быть более трех на одну катушку. Изоляцию катушки от корпуса генератора, межслойную изоляцию и габаритные размеры катушек выполнить по чертежу. Изоляцию уложить плотно, без морщин. Выводные провода в месте выхода из катушки заизолировать. Верхние и нижние опорные поверхности, а также внутренние боковые стороны катушек должны быть ровными и параллельными. Заготовленная изоляция из асбестовой бумаги до укладки в катушки должна быть пропитана электроизоляционными лаками в соответствии с чертежом. При изготовлении, перемотке катушек или замене корпусной изоляции компаундировку или пропитку катушек лаками производить в соответствии с требованиями чертежей. После компаундировки, пропитки и запечки катушки покрыть эмалями или лаками, предусмотренными чертежами. Поверхность катушки должна быть гладкой. Сердечники главных полюсов должны быть прочно склепаны. Произвести проверку высоты сердечника и профиля-башмака с приведением их в соответствие с чертежными данными. Расслаивание листов сердечника, ослабление, трещины и излом в боковинах не допускаются. Разрешается оставлять неглубокие вмятины и небольшие искривления листов сердечника - при сохранении размеров и прочности полюса. Концы стержней и головки заклепок не должны выступать за плоскость боковины. Опорная поверхность должна быть чистой, без выступов и заусенцев. Углы в местах посадки катушек должны быть ровными радиусами закругления в соответствии с чертежом. Запрещается устанавливать в остов катушки различных конструктивных исполнений, а также разного вида ремонта. Если в остове имеется хотя бы одна катушка, отремонтированная по среднему ремонту, магнитную систему считать также отремонтированной по среднему ремонту. 6 Методы ремонта и повышения надёжности Мероприятия по повышению надежности: - Остова - обеспечение соосности полюсной системы и якоря; параллельность осей горловин подшипниковых щитов и горловин моторно-осевых подшипников; обеспечение равностенности станины в средней части, соблюдение технологической дисциплины при отливке остова; соблюдение величины натяга при посадке подшипниковых щитов; - Магнитной системы - замена жестких выводов катушек гибкими; внедрение болтовертов с гарантированной величиной усилия затяжки полюсных болтов; крепление катушек главных полюсов пружинными рамками и фланцами из пружинной стали 60С2А, перевод дополнительных полюсов на моноблочную конструкцию; Профилактические меры: - применение эффективных фильтров, задерживающих влагу и пыль; - введение диагностического оборудования, позволяющего выявить предотказовое состояние деталей и своевременно принять меры по предупреждению отказов. 7 Приспособления, технологическая оснастка, средства механизации, оборудование, применяемые при ремонте Для снятия генератора с тепловоза применяют: мостовой кран грузоподъемностью 30 т., Г-образную скобу. Для транспортировки генератора в цех ремонта применяют тележки. Электромашинный цех также должен иметь мостовой кран. Оборудование, применяемое при ремонте остовов и полюсов главного генератора ГП-311Б: - щупы пластинчатые № 2 и 3, ГОСТ 382 - 75; - линейка измерительная 100, 200, 300, 500 и 750 мм, ГОСТ 427 - 75; - штангенциркуль до 125, 200 и 300 мм, ГОСТ 166 - 73; - скобы с отсчетным устройством типа СИ 100 - 200, 500 - 600, 700 - 800, ГОСТ 11098 - 64; - калибр рабочий для отверстия М42 кл.2, ГОСТ 1204; - молоток слесарный, ГОСТ 2310 - 70; - ломик диаметром 25 мм; - отвертка слесарно-монтажная; - сверла спиральные с цилиндрическим хвостовиком, ГОСТ 886 - 64; - ключи гаечные 10, 17, 22, 24, 27, 30, 36, 55 мм; - метчики машинно-ручные М6, М10, М12, М16, М24, М27, М42 мм, ГОСТ 3266 - 71, изображены на рисунке 6;  Рисунок 6 - Метчики машинно-ручные - резцы строгальные проходные, ГОСТ 18887 - 73; - напильник плоский и трехгранный с насечкой № 4-6, ГОСТ 1465 - 69; - циркуль разметочный, ГОСТ 18463 - 73; - кусачки торцовые, ГОСТ 7282 - 75; - плоскогубцы 150; - кернер, ГОСТ 7213-72; - калибры резьбовые третьего класса точности, ГОСТ 2016-68; - лупа с 5-7-ми кратным увеличением, ГОСТ 8309-75; - ножницы ручные для резки металла, ГОСТ 7210-75; - шабер, изображен на рисунке 7;  Рисунок 7 - Шабер - тиски ручные, ГОСТ 7226-72; - пассатижи, ГОСТ 17438-72; - отвертка диэлектрическая, ГОСТ 21010-75 - ключи гаечные с открытым зевом односторонние, ГОСТ 2841-71; - инструмент слесарно-монтажный с изолирующими рукоятками для работы в электроустановках напряжением до 1000 В, ГОСТ 11516-73; - фреза торцовая насадная диаметром до 80 мм со вставными ножами из быстрорежущей стали, ГОСТ 18889-73; - полотна ножовочные для металла, ГОСТ 6645-68; - гайковерт; - кран консольный Q=250 кг с консолью для гайковерта; - камера обдува тяговых двигателей и генераторов; - цифровое устройство контроля осевого разбега; - кран мостовой Q=32 (30) т, изображен на рисунке 8;  Рисунок 8 - Кран мостовой - домкрат; - стенд для разборки и сборки одного тягового генератора; - пресс; - держатель пресса; - приспособление для выемки якоря (скоба); - пневмогидравлический источник питания; - дефектоскоп ультразвуковой (для проверки полюсных болтов); - комплект проверки электрических машин постоянного тока (диагностирование узлов электрических машин); - агрегат многоамперный (для проверки надежности межкатушечных соединений; прогрев их двойным часовым током). 8 Особенности сборки, проверки и испытания Станину генератора устанавливают на подставку, на которой производили разборку. К якорю крепят Г-образную скобу и его осторожно заводят в станину. Между скобой и станиной ставят прокладку, освобождают мостовой кран и якорь в вывешенном состоянии остается для сборки со щитом. Подшипниковый щит мостовым краном подают к станине, совмещают риски на щите и станине, выставляют по посадочным поверхностям станины подшипник и при помощи четырех технологических шпилек подтягивают щит, а затем навертыванием гаек на шпильки напрессовывают щит на подшипник Окончательное прикрепление подшипникового щита к станине производят при помощи собственных болтов с установкой под них шайб. После этого проверяют щупом зазор между наружным кольцом подшипника и ступицей или гнездом ступицы и разбег подшипника в гнезде ступицы, которые должны быть соответственно 0-0,085 и 8-10 мм. Технологические шпильки вывертывают, освобождают прокладку из-под скобы и осторожно опускают якорь на полюсы', отсоединяя его от скобы. Затем устанавливают наружную крышку подшипника, в которую предварительно на % объема закладывают смазку. Положение крышки должно быть таким, чтобы место входа смазочной трубки в крышку было с левой стороны по горизонтальной линии. В таком положении трубку закрепляют, затем присоединяют перемычки к соединительным шинам в станине, выводные провода, шины и другие Детали. Маркировка выводных проводов и шин должна соответствовать указанным на чертеже Генератор на тепловоз устанавливают при помощи крана после закрепления дизеля. Если в депо имеется кран грузоподъемностью 30 т, то сборку дизеля и генератора производят в основном пролете цеха. Для этого генератор краном опускают на раму дизеля и придвигают к муфте дизеля таким образом, чтобы призонные болты вошли в отверстия фланца. Для перемещения генератора при его центровке на раме дизеля устанавливают два приспособления с упорами, которые прикрепляют к раме дизеля шпильками с закреплением их гайками. С торца рамы дизеля устанавливают упоры и закрепляют их при помощи клиньев 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||