силикаты пояснилка. 1. Номенклатура изделия Характеристика сырья

Скачать 418.5 Kb. Скачать 418.5 Kb.

|

Содержание Введение 1.Номенклатура изделия…………………………………………………...……6-7 2. Характеристика сырья…………………………………………………….…8-13 3.Обоснование способа производства…………………………………………...13 4.Описание технологической схемы………………………………………..14-17 5. Контроль качества………………………………………………………….18-22 6. Мероприятия по охране труда и охране окружающей среды…………...23-24 7. Расчеты……………………………………………………………………...25-29 8.Список использованной литературы…………………………………………..30 Введение Строительство дачных и садовых домов требует от заказчика особой внимательности во время выбора строительных материалов и подборки персонала. Чаще всего для возведения подобной недвижимости используются прочные материалы, которые способны выдержать внешние воздействия и многолетнюю эксплуатацию. Выбор способа строительства дома также стоит делать, основываясь на том, постоянно ли в нем будут проживать. Летние дома требуют меньшего внутреннего и внешнего оснащения, по сравнению отапливаемыми с домами, в которых люди живут круглый год. Возникает вопрос: можно ли дачные домики переводить в жилье? Дачная недвижимость стоит гораздо дешевле тех домов, которые изначально строятся не на территории садовых товариществ. Это связано с ценой на участки под строительство. До 2008 года полноценные дома можно было возводить только на землях, находящихся в административных границах населенных пунктов. Причем такие наделы обязательно должны были иметь определенный разрешенный вид использования – жилищное строительство. А садовые домики располагаются на землях сельскохозяйственного назначения с иным разрешенным видом использования – дачное строительство или хозяйство. Эти участки значительно дешевле. Объекты, возведенные на сельхозземле, которая имеет любое другое назначение, не могут стать жилыми домами. Как утверждают специалисты, если дом был возведен профессиональными строителями по утвержденному проекту, то никаких проблем с признанием его жилым, т.е. пригодным не для сезонного, а для постоянного использования, не возникнет. Это обусловлено тем, что у БТИ, как правило, нет каких-либо специальных требований к таким объектам. Если ограждающие конструкции соответствуют нормативам и имеются инженерные сети, то вопрос будет решен положительно. Большой объем строительства требует большое количество материалов, отвечающих требованиям эстетичности, технологических и экономических свойств. Одним из таких материалов являются силикатные блоки. Благодаря, которым можно возводить дома в короткий срок (из за размеров блока и удобного монтажа). Преимущества силикатных блоков перед гипсовыми и бетонными:

1.Номенклатура изделия ТУ 5741-001-80356047-2011- « Силикатный блок» Силикатные блоки изготавливаются из экологически чистых природных материалов (извести, песка и воды)способом прессования увлажненной смеси с последующим твердением под действием насыщенного пара в автоклав.

Таблица1.Характеристика изделия:

Стеновые пазогребневые блоки предназначены для устройства не несущих перегородок, которые разделяют помещения и защищают их от шумового воздействия. Звукоизоляционные качества перегородок, выполненных из силикатных блоков, удовлетворяют нормативному значению индекса изоляции воздушного шума. Технология изготовления блоков обеспечивает высокое качество лицевой поверхности и исключает штукатурные работы. Малая толщина блоков(70 мм) экономит внутреннее пространство помещений. 2. Характеристика сырья 2.1 Песок По ГОСТ 8736-93 «Песок для строительных работ. Технические условия» Основным минералом природных песков является кварц. Однако чистые кварцевые пески встречаются редко. Наряду с кварцем в природных песках присутствуют полевые шпаты, минералы глин, карбонаты, слюды, оксиды железа и др. В силикатных перегородках используем песок : С содержанием SiO2>40%;плотность ρ=1,6 г/м3 Таблица 2. Технические требования к пескам для производства силикатного кирпича, камней и других мелкоштучных прессованных изделий

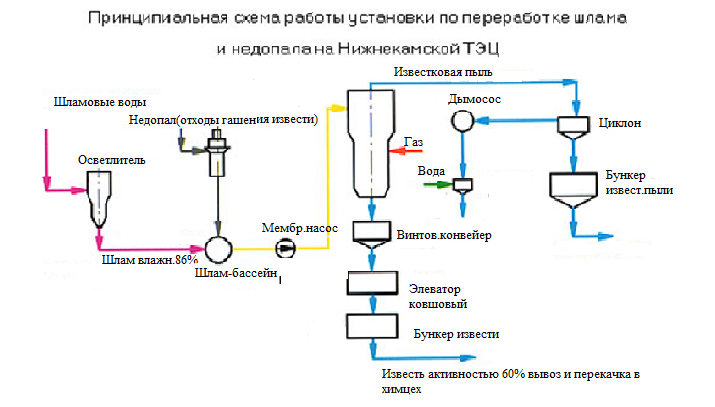

2.2 Известь Известь является вторым компонентом силикатной смеси и самым дорогим. По ГОСТ 9179-77 «Известь строительная. Технические условия». На завод поставляют известь из отходов очистки воды ТЭЦ. На НК ТЭЦ с целью уменьшения вредного влияния на окружающую среду создан комплекс по утилизации отходов производства с получением готовой продукции извести. В состав комплекса входят: "Установка регенерации извести из шламов осветлителей" и "Установка по переработке отходов гашения извести (недопала)", позволяющие решить ряд вопросов и по охране окружающей среды, в частности: - Сократить сброс загрязненных шламовых вод и вывоз недопала на утилизацию. - Сократить потребление речной воды в связи с возвратом в цикл станции осветленной воды после отделения шлама. -Восстановление извести из шлама и переработка недопала дают возможность значительно сократить подвоз извести, а это сокращение ее добычи в природе, сокращение транспортных расходов и т.д.  Установка регенерации извести экологически чистая, в качестве топлива используется природный газ, а кроме того 2 ступени сухой и мокрой очистки дымовых газов позволяют сократить до минимума выброс вредных веществ. В результате деятельности системы водоподготовки на Нижнекамской ТЭЦ ежегодно в зависимости от объемов производства электроэнергии и тепла образуется от 6,5 до 7 тысяч тонн шлама ХВО. Данные шламы образуются на стадии предварительной очистки воды, которая включает в себя осветление воды, а также снижение щелочности и частичное ее умягчение. Шлам из осветлителей с влажностью 90% удаляется в результате непрерывной продувки в виде пульпы, которая направляется на шламоотвалы для осаждения осадка и обезвоживания шлама. Большие объемы накопленного шлама представляют серьезную проблему для электростанции, так как очистка шламоотвалов и утилизация крупнотоннажных отходов водоподготовки сопряженными с рядом экономических и экологических трудностей. В энергетике, традиционно, шламы ХВО складируются и временно накапливаются в шламоотвалах, представляющих собой гидротехнические сооружения IV класса, сооруженные методом обвалования из земляных дамб. В данные накопители происходит сброс шламовых вод, которые затем отстаиваются. Шлам ХВО осаждается, а осветленная вода повторно используется на электростанции в системе технического водоснабжения. После заполнения шламоотвалов до проектной отметки сброс шламовых вод прекращается, шламоотвал оставляется для обезвоживания шлама с целью его последующей очистки и подготовки к дальнейшему временному накоплению отхода. В этой связи самой большой проблемой в энергетике является образование и утилизация большого количества шлама ХВО, который накапливается несколько лет в шламоотвалах. В процессе водоподготовки на стадии предварительной очистки на Нижнекамской ТЭЦ образуется также другой крупнотоннажный отход – недопал извести, образующийся в процессе производственной деятельности при гашении извести. Ежегодно на Нижнекамской ТЭЦ в зависимости от активности исходной извести, получаемой от поставщиков, образуется от 2,5 до 4 тысяч тонн отхода (недопала извести). Таким образом, ежегодный прирост крупнотоннажных отходов водоподготовки (шлама ХВО и недопала извести) на Нижнекамской ТЭЦ может достигать 9-13 тысяч тонн. Главная особенность водоподготовки воды на ТЭЦ состоит в том, что здесь требуется глубоко обессоленная вода. Для этого нужно использовать точное автоматизированное оборудование. На таком производстве чаще всего применяют установки обратного осмоса и нанофильтрации, а также электродеионизации. Химический состав шламов весьма разнообразен и определяется составом и способами нейтрализации кислых общезаводских стоков, поступающих на станции обезвреживания отходов. Наибольший интерес, с точки зрения использования в производстве строительных материалов, представляют гипсовые, известково-гипсовые, гипсо-карбонатные, известково-гипсо-карбонатные, а также подобные им шламы более сложного состава, содержащие комплекс неорганических солей и органические примеси. По размеру частиц минеральные шламы представляют собой гетерогенные коллоидные дисперсные системы, в которых твёрдой фазой являются тонкодисперсный гипс, гидроксид или карбонат кальция, растворимые и малорастворимые соли кальция, натрия, калия, а также гидроксиды металлов. В процессе обезвоживания на вакуум- или пресс-фильтрах, а также в результате высыхания при открытом хранении, сначала образуется дисперсная система, частицы которой связаны в пространственный каркас, в дальнейшем происходит медленное отверждение шламов. Формирование коагуляционно-кристаллизационных структур в шламах, содержащих Ca(OH)2, Al(OH)3, Mg(OH)2 и гипс, происходит за счёт образования гидроалюминатов и гидроалюмоферритов кальция, а также других гидратных фаз, близких по составу к продуктам гидратации цементов. Такие шламы представляют наибольший интерес как активные наполнители в строительные материалы. Первый этап включает в себя механическую очистку от всевозможных примесей. На этом этапе из воды удаляются все взвешенные примеси, вплоть до песка и микроскопических частиц ржавчины и т.п. Это так называемая грубая очистка. После нее вода выходит чистой для глаз человека. В ней остаются только растворенные соли жесткости, железистые соединения, бактерии и вирусы и жидкие газы. Шлам из осветлителей ХВО с влажностью 96-98% поступает на осветлителиотстойники ВТИ 63. В осветлителях происходит снижение влажности до 85%. Далее шлам поступает в Бак V-30м3. Отстоявшаяся вода из отстойника поступает обратно на ХВО для повторного использования и на с/н УРИ и ХВО-2. Шлам с влажностью 86% поступает на вакуумфильтры, где происходит дальнейшее уменьшение влажности до 50-60%, фильтрат откачивается на ХВО или на с/н УРИ для приготовления известкового молока, а шлам с влажностью 50-60% подается в шламовый бассейн, туда же подается переработанный недопал. Далее при помощи мембранных насосов шлам из бассейна подается в печь обжига, где происходит его сушка и обжиг. После обжига известь попадает в холодильник, являющийся продолжением циклонно - вихревой печи. Затем охлажденная известь поступает на склад сухого хранения. Дымовые газы после сухой очистки в циклонах типа НЧ-15 900х6УП 6 шт и мокрой в скоростном промывателе СИОТ6 выбрасываются в атмосферу, через дымовую трубу. Далее известь при помощи шнековых трансформаторов подается на УСК или на приготовление известкового молока для ХВО и нейтрализации сточных вод на станцию нейтрализации. За 2004 год и I полугодие 2005 года на установке переработано 3306,9 тн недопала и 3220 тн шлама. Получено 2372 тонн сухой извести. 3. Обоснование способа производства При производстве силикатных блоков используем традиционную технологию получения силикатной смеси. Силикатные блоки изготавливают из экологически чистых природных материалов (извести, песка и воды) способом прессования увлажненной смеси с последующем твердением под действием насыщенного пара в автоклаве. ТУ 5741-001-80356047-2011- « Силикатный блок». 4. Описание технологической схемы. 4.1 Приемка сырья Песок доставляют на автотранспорте(1) и выгружают в приемный бункер песка(2). Из приемного бункера песка(2) ленточным конвейером(3), попадает на склад хранения песка (4). 4.2 Подготовка сырьевых компонентов Шлам после очистки воды ТЭЦ попадает в осветлитель (5), В осветлителе(5) происходит снижение влажности до 85%. Недопал-отходы гашения извести, поступает на вакуум-фильтры(6), где происходит дальнейшее уменьшение влажности до 50-60% по ленточному конвейеру(7) поступает в мельницу(9), где происходит измельчение и смешивание с водой(8), подается в шлам-бассейн(10), также в шлам-бассейн(10) подаетя шлам с влажностью 80% из осветлителя(5). Из шлам-бассейна(10) по мембранному насосу (11) шлам поступает в сушильно-обжигательный аппарат(12), где происходит его сушка и обжиг. Дымовые газы выбрасываются в атмосферу через вентилятор (13). После обжига известь из сушильно-обжигательного аппарата (12) по шнеку (14), ковшовому элеватору(15) поступает в бункер(16) для хранения. Из бункера(16), известь погружается в вагонетку (17) и отправляется в автоклав (18). При обжиге известняк под влиянием высокой температуры разлагается на углекислый газ и окись кальция и теряет 44% своего первоначального веса. После обжига известняка получается известь пушонка. Вагонетка (19) выгружается с автоклава (18) и через приемный бункер (20) пневмокамерным насосом(21) погружается в бункер готовой извести (27). Песок по ленточному конвейеру(22) подается на грохот (23). После грохочения нужная фракция по ленточному конвейеру (26) отправляется в расходный бункер песка(29).Отходы после грохота по ленточному конвейеру (24) грузятся на грузовой автомобиль (25) и вывозятся. Известь из расходного бункера (27) через дозатор извести(30). Песок из расходного бункера (29),через дозатор (32). 4.3 Приготовление формовочной смеси Известь из расходного бункера (27) через дозатор извести(30). Песок из расходного бункера (29),через дозатор (32) направляются в смеситель(33). Производится перемешивание извести и песка в течении 1 мин. После чего добавляют воду из расходного бункера воды(28),через дозатор(31).После смешения смесь попадает бункер (34), из бункера (34) по ленточному конвейеру (35) на пресс(36). 4.4 Прессование изделий После смешения смесь попадает бункер (34), из бункера (34) по ленточному конвейеру (35), прессование изделий происходит на прессе (36). 4.5 Автоклавная обработка Сырец после прессования на прессе(36) краном укладывается на вагонетки (37). Вагонетки по рельсовым путям направляются в автоклав (38). Длительность цикла работы автоклава (р=0,8):

Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий.В первой стадии запаривания в автоклав с сырцом выпускают насыщенный пар с температурой 175ºС под давлением 8ат (изб). При этом пар начинает охлаждаться и конденсироваться на кирпиче - сырце и стенках автоклава. После подъема давления пар начинает проникать в мельчайшие поры кирпича и здесь превращается в воду. Следовательно, к воде, введенной при изготовлении сырьевой смеси, присоединяется вода от конденсации пара.Образовавшийся в порах конденсат растворяет присутствующий в сырце гидрат окиси кальция и другие растворимые вещества, входящие в состав сырца.Известно, что упругость пара растворов ниже упругости пара чистых растворителей. Поэтому притекающий в автоклав водяной пар будет конденсироваться над растворами извести, стремясь понизить их концентрацию. Это дополнительно увлажняет сырец в процессе запаривания. И, наконец, одной из причин конденсации пара в порах сырца являются капиллярные свойства материала.Роль пара при запаривании сводится к сохранению воды в сырце в условиях повышенных и высоких температур. При отсутствии пара происходил, немедленное испарение воды, а следовательно, высыхание материала и полное прекращение реакции образования цементирующего вещества - гидросиликата кальция. Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие все те физико - химические процессы, которые способствуют образованию гидросиликатов кальция, а следовательно, и твердению обрабатываемых изделий. С тогомомента, когда в автоклаве будет достигнута наивысшая температура 174,5-187,1ºС, наступает вторая стадия запаривания. В это время максимальное развитие получают все те процессы, которые ведут к образования монолита. К этому моменту поры сырца заполнены водным раствором гидрата окиси кальция Са(ОН)2 , непосредственно соприкасающимся с кремнеземом (SiO2) песка. Таким образам, в рассматриваемых условиях взаимодействие между известью и кремнеземом протекает при наличии раствора. В результате этоговзаимодействия образуются новые вещества - гидрасиликаты кальция. Сначала гидросиликаты находятся в коллоидном (желеобразном) состоянии, а затем постепенно кристаллизуются и, превращаясь в твердые кристаллы, сравнивают песчинки между собой. Таким образом, во второй стадии запаривания образование гидросиликатов кальция и перекристаллизация их вызывают постепенное твердение кирпича - сырца. СaO+SiO2+H2O→CaOSiOnH2O (гидросиликат кальция) Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.Третья стадия запаривания наступает с момента прекращения доступа пара в автоклав и кончается в момент извлечения изделий из автоклава. С прекращение подачи пара начинается падение температуры в автоклаве, быстрое или медленное в зависимости от изоляции стенок автоклава и наличия перепуска пара. Происходит снижение температуры изделия и обеднение его водой, так как вода испаряется. 4.6 Упаковка и складирование изделий После автоклавной обработки изделие по путям отправляется на линию упаковки. Пропаренные блоки с вагонетки(39) переносятся на поддоны(41). Поддоны(41) берутся со склада поддонов(40). Блоки уложенные на поддоны(41), поступают на упаковочную машину(42). После упаковки изделия автопогрузчиком (43) складируются на складе готовой продукции (44). 5. Контроль качества 5.1 Контроль качества сырья Стандарт предприятия устанавливает правила и порядок проведения работ по выходному контролю сырьевых материалов и взаимоотношения между отделом технического контроля и производственно-техническими службами. Методы и средства выходного контроля выбирают с учетом требований, предъявляемых стандартами, техническими условиями или стандартами предприятия. В лаборатории входного контроля проверяют качество материалов, поступающих на предприятие; организуют и контролируют проведение технологического опробования материалов цеха; оформляют акты на забракованные материалы; контролируют соблюдение правил хранения материалов; извещают поставщиков о некачественных материалах, выявленных при входном контроле и в процессе производства. Примерная схема контроля приведена в таблице 4. Таблица 5.1 Входной контроль сырьевых материалов.

5.2 Пооперационный контроль Для пооперационного контроля технологического процесса существенное значение имеют регламентация установленных технологических параметров производства; место в технологической линии и периодичность контроля; методы проведения и заданные параметры контроля; стандартизация лабораторно-технологических испытаний, проводимых лабораторией и ОТК завода; своевременность полученных результатов проведенных анализов и испытаний для оперативного использования и необходимого корректирования технологических параметров производства. -Дозирование компонентов вяжущего. Ежесменно проверяют положение шиберов или отсекающих ножей при использовании весовых дозаторов. Не реже раза в неделю производят контрольные взвешивания порций компонентов, выдаваемых питателями и дозаторами за определенный промежуток времени( например, 15-20 сек). -Активность вяжущего. Определяют три раза в смену титрованием проб раствором соляной кислоты. -Дозирование компонентов силикатной смеси. Эту операцию проводят в начале каждой смены аналогично контролю дозирования компонентов вяжущего. -Приготовление смеси. Контролируют увлажнение компонентов, их пароподогрев и содержание активной окиси кальция в смеси не реже трех раз в смену. Однородность смеси определяют один раз в неделю, путем последовательного отбора за 10 секунд стеклянными бюксами с притертыми крышками не менее 15 проб смеси, выходящей из смесителя, и определяют содержание в них влаги и активной окиси кальция. -Контроль формования, укладки и транспортировки сырца, автоклавной обработки. -Формование и укладка сырца на вагонетки. Контроль необходим не реже 1 раза в смену. Определяется на циферблатных весах масса сырца, его внешний вид и прочность, наличие в нем дефектов, а также состояние поверхности платформ вагонеток. -Транспортировка сырца и загрузка его в автоклавы. Следует ежемесячно проверять состояние откаточных путей и стыков, загрязненность рельсов посыпью, плавность заталкивания запарочных вагонеток в автоклавы, закрывание крышек проходных автоклавов с выгрузного конца сразу после выкатки состава запаренного кирпича во избежание охлаждения и подсушки загружаемого сырца. -Автоклавная обработка. Ежемесячно контролируют правильность проведения заданного режима запаривания сырца по диаграммам на контрольных приборах. Одновременно проверяют запись давления пара, которое не должно превышать 0,05 МПа. 5.3 Контроль качества готовой продукции. После выгрузки блоков работники ОТК определяют их марочность, проводят необходимые измерения и отбор образцов для анализа в соответствии с системой контроля и качества готовой продукции, предусмотренной стандартом предприятия (табл. 3.3). На складе готовой продукции отдел технического контроля предприятия-изготовителя принимает блоки партиями. Партия состоит из одного вида перегородки по прочности и морозостойкости. Сейчас для контроля качества готового блоков используют метод разрушающего контроля. Ультразвуковой импульсный метод основан на связи между временем распространения ультразвука на постоянной базе измерения, равной длине перегородки, и пределом прочности при сжатии с последующей автоматизированной регистрацией и обработкой получаемой информации на ЭВМ. Затем перегородку отпускают непосредственно потребителю или они поступают на склад готовой продукции. 6. Мероприятия по охране труда и охране окружающей среды В условиях каждого промышленного предприятии работодатель обязан на каждом рабочем месте и в каждом структурном подразделении создать условия труда соответственно нормативно-правовым актам, обеспечить четкое выполнение требований законодательства про права работников в области охраны труда. Охрана труда в условиях промышленного предприятия обеспечивает защиту работников предприятия от аварий во время производственного процесса. Основной целью охраны труда является защита жизни и здоровья трудящихся. На заводах силикатных материалов должны быть предусмотрены следующие мероприятия по охране труда: Подземные пути к складу и площадке для складирования должны быть с твердым покрытием и содержатся в исправном состоянии. При выезде на территории склада или площадка для складирования вывешивают схему, на которой указано направление движение, место нагрузки, разгрузки или стоянки транспортных средств. Территория склада готовой продукции должны иметь ровную сиполированную поверхность без значительных уклонов и углубление. Для безопасности работ и удобства передвижение по погрузочной- разгрузочным площадкам их размеры должны обеспечивать нормальный фронт работы, одновременную нагрузку необходимого количество кирпича в автомашины и железнодорожные вагоны. При складировании подготавливаемых к нагрузке в вагоны и ближайшим к нему рельсом. Железнодорожного пути должны быть не менее 2 метра. Площадки должны быть очищены и освобождены от посторонних предметов и не загромождается в процессе работы.Склад готовой продукции должен быть хорошо очищен на погрузочно-разгрузочных площадках при необходимости краны оснащают дополнительными осветительными пригарами. Для обогрева и отдыха в холодное время года выделяют оборудованное помещениеПроизводство силикатного кирпича характеризуется высокой степенью механического воздействия на перерабатываемые материалы, и как следствие, повышенным выделением пыли. Пыль силикатных производств имеет высокую дисперсность (количество частиц менее 5 мкм доходит до 60%) и содержит значительное количество свободного оксида кремния. В то же время, например, при производстве кирпича пылевыделение в смесеприготовительном отделении в 12-15 раз превышает допустимые нормы. Даже на участках погрузки и разгрузки кирпича запыленность в 2-3 раза выше допустимых концентраций. Причины повышенного загрязнения воздуха - отсутствие надежной герметизации технологического оборудования, местных отсосов, вакуумной пылеуборки, эффективной общеобменной вентиляции. Поэтому транспортирующие средства для пылящих кусковых и порошкообразных материалов и пылящее оборудование должны устанавливаться в герметически закрытых кожухах. Впервые экологический мониторинг окружающей среды производства силикатного кирпича проведен на Казанском заводе стеновых строительных материалов. Действующая технология очистки газов от пыли состоит из трех стадий. На первой стадии осуществляется улов крупной пыли в циклоне ЦН-15-1200. На второй стадии осуществляется улов средней пыли в группе циклонов ЦН-15-500X6. На третьей стадии осуществляется улов мелкой пыли в рукавных фильтрах СМЦ 40.2. Также следует предусматривать местную (локальную) вентиляцию рабочих узлов каждого цеха. 7. Расчеты 7.1 Составление материального баланса производства Годовой объём производства : М =П/0,9 (1) где М- годовой объём производства , П- производственная программа, 0,9- потери от брака. М=42000000/0.9=46666666 Мощность помольного отделения: Мп =П×Рвяж/0,9 (2) где Рвяж- расход вяжущего на единицу продукции(1м3, 1 тыс. шт.) Мп =42000*0,884/0,9=41253,33 Число рабочих дней с учетом праздников и выходных -250 дней Смены - в сутки работает 2 смена. Число часов в 1 смену – 12 ч К=498х249х70/250х120х65=5 Таблица 7.1 Выпуск продукции по видам.

Аизвести=46%, W=6%, Асмеси=46/4=11%. Плотность 1 кирпича 250х120х65 составляет 1900кг/м3 ρ= 1900/(250*120*65)=3700 кг/м3 Расход извести=3700*11/46=884т Расход песка =(3700/1,06)-884=2607м3 ρ=1,6т/ м3;Пнужно=2607/1,6=1629 м3; Расход Воды=3700*0,06=0,22 м3 Таблица 7.2 Расход сырья на 1000 шт

Таблица 7.3 Материальный баланс

7.2 Подбор и расчет количества основного оборудования  На одну вагонетку укладывает 24 блока 2 ряда, высотой в 4 ряда Получаем 192 блока на одной вагонетке. В автоклав длиной 17 метров помещается 16 вагонеток, 16*192=3072 шт. Производительность автоклава рассчитывают по формуле; Q = Vизд× Kоб× P дней× 0.9×0.99 (4) Q = Vизд× Kоб× P дней× 0.9×0.99 =3072*1,7*305*0.9*0.99=2412 тыс.шт где Vизд - объем изделий, помещаемых в автоклав в м3. Pдней - количество дней в году. 0.9 - коэффициент использованного оборудования. 0.99 - коэффициент, учитывающий потери. Kоб – коэффициент оборачиваемости автоклава Коэффициент оборачиваемости автоклава рассчитывают по формуле; Kоб= 24 / цикл (5) Kоб=24/14,1=1,7 Количество автоклавов=8400/2412=3 автоклава 7.3 Расчет складов сырьевых материалов F=1160,67/0.87*10=179 м2– для песка Vп=69720*1.25*7/365*0.9*1.6=1160 м3– для песка где Vn – потребная емкость склада для данного материала, м3; Нн – максимальная высота штабеля, ориентировочно составляет 8-12 м; К2 – коэффициент загрузки склада, равен 0,87; АК – годовая потребность сырья, м3; РY – потери по сырью, 1,25; Cn – число суток нормативного запаса, 7; Кисп – коэффициент использования склада, равен 0,9; γ0 – плотность сырья, кг/м3. 7.4 Расчет складов силосного типа для хранения порошкообразных материалов Расчет объема склада производится по формуле: где Ац – потребность завода в порошкообразном материале, т/год; Сн - число суток нормативного запаса (3 суток); γц – средний объемный вес порошкообразного продукта, загружаемого в силосы (известь 0,8-1,0); К3 - коэффициент заполнения силосов из расчета недосыпа 2м до верхнего обреза, обычно составляет 0,9. Для извести: Vц=37464*3/365*1*0,9=342 м3 Получаем 1 склад диаметром 6м и высотой 13м. 7.5 . Расчет бункеров сыпучих материалов Расчет емкости бункера для хранения сырьевых материалов модно производить по следующей формуле: где П – часовая производительность материала т/час n – максимальное время хранения материала в бункере 3часа; φ – коэффициент заполнения бункера, равен 0,9; γ0 – объемная масса материала, кг/м3. Бункер песка: Vб=11,62*3/1.6*0.9=24 м3 (F=4м2, h=5м) 7.5 Расчет склада готовой продукции и склада F = (P×T×K)/d, (10) где F- полезная площадь склада в м2; Р- среднесуточный выпуск или завоз материалов; Т- нормативное число дней запаса продукции на складе 10-30суток; К – коэффициент неравномерности прибытия или расхода материалов (К = 1,1-1,3); d –количество материалов складируемого на 1 м2 площади склада; F=24000*30*1,3/112=8357м2 Склад.  Список использованной литературы:

№ докум. Изм Лист Подп. Дата Лист КГАСУ СТФ КП 15.015 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||