Рамка Пояснительной записки 1. 1 общая часть

Скачать 363.5 Kb. Скачать 363.5 Kb.

|

|

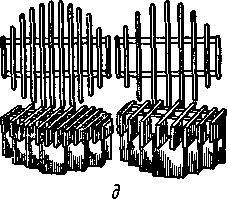

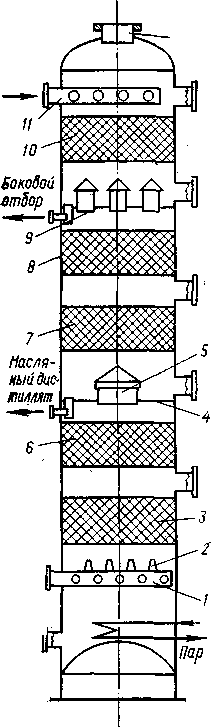

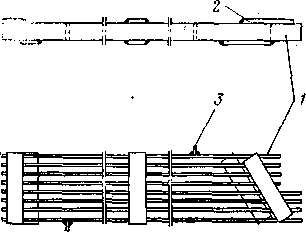

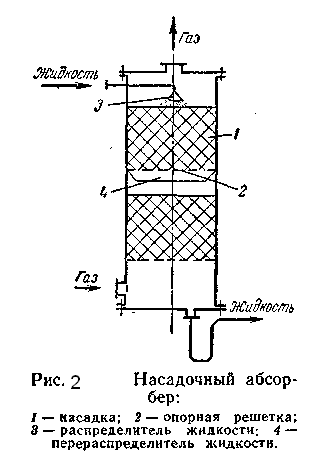

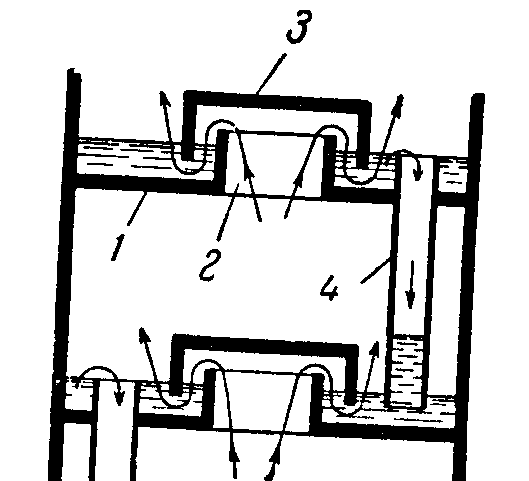

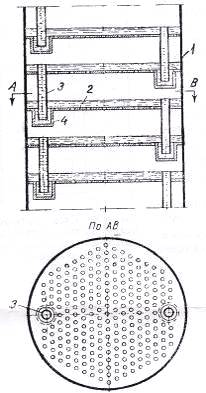

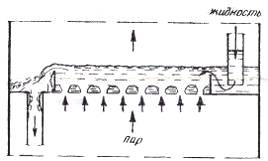

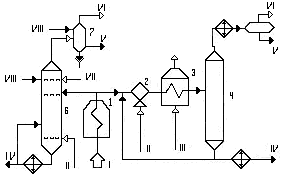

Насадочные колонны Насадочная ректификационная колонна, наиболее простая по конструкции, представляет собой цилиндрический вертикальный аппарат, заполненный по всей высоте или на отдельных участках так называемой насадкой — определенных размеров и конфигурации телами из инертных материалов. На рис. 71- показано несколько типов встречающихся на практике насадок. Насадка предназначена для создания большой поверхности контакта между стекающей по ней жидкостью и поднимающимся потоком паров и интенсивного перемешивания их. Контакт и массообмен между фазами в насадочной колонне происходят непрерывно на всем участке аппарата, заполненном насадкой. Этим и отличается работа насадочной и тарельчатой колонн. В насадочных колоннах практически невозможно добиться равномерного распределения стекающей сверху вниз жидкости по всем поперечным сечениям аппарата. Особенно неравномерно распределяется жидкость при больших диаметрах колонн. Именно поэтому контактирование фаз в них недостаточно, вследствие чего трудно достигнуть четкого разделения. В настоящее время насадочные колонны для ректификации применяют редко, их вытеснили тарельчатые колонны. Конструкции их представляют интерес скорее для проведения процессов абсорбции, экстракции и т. д. Однако в тех случаях, когда для разделения смеси в тарельчатой колонне требуется      Рис. 71. Типы насадок для колонных аппаратов: а —кольца Рашига внавал; б — кольца с крестообразными перегородками с упорядоченной укладкой; в — керамические седла Берля; г — шарообразная насадка; д — деревянная хордовая насадка; е — пропеллерная насадка. Важным качеством работы насадочных колонн являются небольшие по сравнению с тарельчатыми колоннами гидравлические сопротивления. Благодаря этому создаются более благоприятные условия для ректификации в них жидкостей с большими температурами кипения, обычно осуществляемой при высоком вакууме. На рис. 72 показана схема насадочной ректификационной колонны высоковакуумной установки для получения дистиллята цилиндрового масла из гудрона. Колонна представляет собой: вертикальный цилиндрический аппарат с верхним и нижним эллиптическими днищами, разделенный по высоте внутренними устройствами на несколько секций. По трубному коллектору 1, снабженному специальными распылителями 2, сырье, предварительно нагретое до нужной температуры, вместе с перегретым водяным паром поступает в колонну. Коллекторы и распылители предназначены для создания одинаковой, равномерной нагрузки по всему сечению колонны.  Рис.72. Насадочная ректификационная колонна: Рис.72. Насадочная ректификационная колонна:1 — сырьевой трубный коллектор; 2 — распылители; 3, 6, 7, в, 10 — слои насадки; 4, 9 — тарелки отбора продукта; 5 — переходная труба; 11—ороситель; 12 — штуцер отвода паров через шлемовую трубу. Первый слой насадки 3 высотой 0,75—1,20 м расположен непосредственно над участком ввода сырья и водяного пара и служит одновременно для контактирования фаз и отделения от устремленного вверх потока сырья тяжелых капель жидкости, которые опускаются в нижнюю часть колонны, не попадая в ее верхнюю часть, т. е. играют роль отбойника (см. ниже). С отборной тарелки 4, снабженной несколькими переходными трубами 5, сконденсировавшиеся пары целевого масляного дистиллята, образовавшегося в результате ректификации при прохождении через слои насадок Зкб, откачиваются насосом. Легкие пары нефтепродуктов вместе с водяными парами, поднимаясь вверх, проходят слои насадок 7 и 8. Жидкость, отбираемая с тарелки 9, охлаждается в теплообменниках и холодильниках и насосом возвращается в колонну через ороситель 11 в качестве потока орошения (см. ниже). Изменяя количество орошения, регулируют температурный режим верхнего участка колонны и предотвращают тем самым унос из колонны высококипящих компонентов. Часть легких сконденсировавшихся компонентов откачивается с отборной тарелки 9 в виде готового дистиллята, остальная часть переливается с нее вниз, являясь жидкой фазой в диффузионном процессе. Несконденсировавшиеся пары через шлемовую трубу 12, расположенную в верхней части колонны, поступают в барометрический конденсатор (см. ниже), где частично конденсируются, а частично отсасываются вакуумсоздающими устройствами. С низа колонны остаток от перегонки (гудрон) насосом откачивается в резервуар. При определении диаметра насадочных колонн обычно руководствуются допустимыми скоростями движения паров по колонне, и в частности в каналах насадки. Скорость паров должна быть ниже той, при которой жидкость не стекает по насадке, а вытесняется из нее скоростным напором потока пара, движущегося снизу вверх, создавая так называемый режим захлебывания. Режим захлебывания вызывает резкое повышение сопротивления движущимся парам, т. е. давление в колонне, поэтому при заданной производительности диаметр колонны должен быть таким, чтобы скорость восходящих паров не нарушала постоянного противоточного движения жидкой и паровой фаз. Однако слишком малые скорости движения паров не обеспечивают хорошего массообмена. Если значительно уменьшитьпроизводительность колонны при одном и том же ее диаметре, эффективность процесса ректификации резко снизится. Таким образом, наилучшим режимом работы насадочной колонны является режим, непосредственно предшествующий захлебыванию. Такой режим называют режимом подвисания. При режиме подвисания движение жидкости вниз тормозится потоком газа, и последний начинает барботировать через-жидкость. Скорость паров, соответствующую началу режима подвисания, определяют по эмпирическим формулам в зависимости от плотности пара и жидкости, диаметра применяемой: насадки и других данных. По установленной оптимальной скорости пара (газа) находят диаметр поперечного сечения колонны с учетом того, что свободное сечение меньше из-за наличия насадки и стекающей по ней жидкости. Практически наступление режимов подвисания и захлебывания определяют сравнением давлений (разрежений) над и под слоем насадки. Если перепад давления (разрежения) резкоповышается, это свидетельствует о начале захлебывания, и скорости паров необходимо снизить уменьшением производительности колонны по сырью или изменением теплового режима работы. Интенсивность массообмена и сопротивление движущимся потокам паров и жидкости во многом зависят от применяемой насадки. Высоту насадки и размеры ее элементов устанавливают на основании экспериментальных данных и накопленного практического опыта. Насадка малых размеров и сложной конфигурации имеет большую поверхность контакта, но создает повышенные сопротивления. Кроме того, при выборе размеров насадки необходимо знать, что мелкая насадка менее прочна и быстрее забивается твердыми отложениями (коксом, грязью). Практикой установлено, что в ректификационных колоннах проявляет достаточную прочность и стойкость к коррозии и эрозии керамическая насадка размерами (мм) 50x50x8; 80X80X8; 100ХЮО. Х10. Насадку укладывают беспорядочно на колосниковую решетку (колосник), представляющую собой тарелку, составленную из перфорированных (дырчатых), просечено вытяжных металлических листов или пластинчатых решеток. Колосники должны быть прочными и долговечными. Их монтируют из отдельных секций на жестком металлическом каркасе или на полке из стального уголка, приваренного к внутренней стенке колонн Рис. 73. Секция пластинчатого колосника насадочной колонны: 1 — продольные пластины; 2 — поперечные накладки; 3 — монтажные упоры.  Секции колосника должны быть таких размеров, чтобы можно было легко извлекать их из колонны и вставлять в нее через люк нормальных размеров. На рис. 73 показана конструкция секции пластинчатого колосника, обеспечивающего достаточную жесткость. Эксплуатация насадочных колонн несложна. Необходимо поддерживать оптимальные для данных условий температурный режим и скорость паров, а также предотвращать закоксовывание насадки, особенно сильное в слое насадки, находящемся непосредственно над участком ввода сырья. При ремонтах закоксованную насадку выгружают из колонны и заменяют новой. Это довольно трудоемкая операция, поэтому всегда стремятся как можно дольше поддерживать работоспособность насадки.  Колпачковыми тарелками колонна В колоннах с колпачковыми тарелках находятся тарелки 1 с патрубками 2 , закрытые сверху колпачками 3. Нижней края колпачков снабжен зубцами или прорезями в виде узких вертикальных щелей. Жидкость перемещается с тарелки на тарелку через переливные труб 4. Уровень жидкости на тарелке соответствует высоте, на которой верхние концы переливных труб выступ над тарелках.Чтобы жидкость перетекала только по переливным трубам,а не через патрубки 2, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей. Газ проходит по патрубкам 2 в пространство под колпачками и, выходя через отверстия между зубцами и через прорез в колпачках, барботирует через слой жидкости. Чтобы газ не попадал переливные трубы и не препятствовал таким образом нормальному перетоку жидкость с тарелки на тарелку, нижние концы переливных труб опущены ниже уровни.  Схема колонны с колпачковыми тарелкам 1-тарелка,2-патрубок,3-колпачок,4-переливная труба Колонны с ситчатыми тарелками Ситчатые тарелки имеют отверстия 1 диаметром 2…5 мм . Газ проходит через отверстия и барботирует слой жидкости на тарелке. При нормальной работе колонны жидкость не протекает через отверстия, так как она поддерживается снизу давлением газа. Высота слоя жидкости на тарелке составляет 25…30 мм и определяется положением верхних концов переливных труб 2. Ситчатые колонны отличаются простой устройства и высокой эффективностью. Основной их недостаток заключается в том, что они удовлетворительно работают лишь в ограниченном диапазоне нагрузок. При малых нагрузках , когда скорость газа мала, жидкость протекает через отверстия, и работа колонны нарушается. При больших нагрузках гидравлическое сопротивление тарелки сильно возростает, причем наблюдается значительные унос жидкости. Другой недостаток ситчатых колонн состоит в том, что отверстия в тарелках могут легко забиваться.  Схема колонны с ситчатыми тарелками 1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4- стакан  Схема работы ситчатой тарелки В определенном диапазоне нагрузок ситчатые тарелки обладают довольно большой эффективностью. Для того, чтобы КПД тарелки не уменьшалось резко, давление и скорость газа (пара), проходящего через отверстия тарелки, должны быть достаточными для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить тем самым стекание жидкости через отверстия. Кроме того, протекание жидкости через отверстия увеличивается с увеличением диаметра тарелки и при отклонении от строго горизонтального положения. Поэтому диаметр и число отверстий следует подбирать такими, чтобы жидкость удерживалась на тарелках и не увлекалась механически паром. Обычно принимают диаметр отверстий ситчатых тарелок 0,8-3 мм. Очистка, промывка и ремонт ситчатых тарелок проводятся относительно удобно и легко. Но есть и минусы. Ситчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы. При значительных нагрузках потеря напора довольно большая. Кроме того, как указывалось ранее, тарелки должны быть расположены строго горизонтально, т.к. иначе газ (пар) будет проходить через часть отверстий, не соприкасаясь с жидкостью. А в случае внезапного прекращения поступления газа (пара) или значительно снижения его давления тарелки ситчатой колонны полностью опоражниваются от жидкости, и для достижения заданного режима процесса требуется вновь пустить колонну. Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые быстро забивают отверстия тарелки, ограничивают область использования ситчатых колонн. Но для ректификации спирта и жидкого воздуха (кислородные установки), главным образом применяют именно их. Для повышения эффективности ситчатых тарелок увеличивают длительность контакта между жидкостью и газом (паром), например, принудительным круговым движением жидкости на тарелке при одинаковом направлении её движения на всех тарелках колонны. 2.3 Характеристика технологического процесса производства нефтяных битумов Битумные вяжущие представляют собой сложные смеси высокомолекулярных углеводородов и их неметаллических производных (соединений углеводородов с серой, кислородом, азотом). Различают природные и искусственные нефтяные битумы. Природные битумы извлекают из асфальтовых горных пород органическими растворителями или вываривают их в горячей воде. Искусственные битумы представляют собой остатки, получаемые при переработке нефти. При нормальной температуре битумы встречаются как в твердом, так и в вязкожидком состоянии. При нагревании они размягчаются (разжижаются), а при охлаждении вновь возвращаются в первоначальное состояние. Обладая аморфным строением, битумы в отличие от кристаллических тел не имеют определенной температуры плавления. Существует некоторый температурный интервал размягчения, т.е. постепенный переход от твердого состояния в вязкожидкое. Нефтянные битумы представляют собой жидкие, полутвердые или твёрдые нефтепродукты, состоящие из асфальтенов, смоли масел. Асфальтены придают битуму твёрдость и высокую температуру размягчения; смолы повышают скрепляющие свойства и эластичность; масла являются разжижающей средой, в которой три основных способа: 1.Концентрирование тяжедые нефтяных остатков (ТНО) путем их перегонка под вакуумном (остаточные битумы) 2.Окисление воздухом различных ТНО (окисленные битумы) 3.Компаундирование остаточных и окисленных битумов и различных ТНО (компаундированные битумы). Битумы вырабатываются в основном из тяжелых нефтяных остатков: гудронов, мазутов тяжёлые нефтей, асфальтов деасфальтизации, крекинг-остаток и др. Оптимальным сырьём для производства битумов является остатки из асфальто- смолистых нефтей нафтеного или нафтено-ароматического основания. Чем выше нефти отношение асфальтенов к смольтенов к смолам и ниже содержание твердых парафинов, тем лучше качество получаемых из них битумов и проще технология их производства. Нефти, из остатков которые вырабатывают битумы, должны быть хорошо обессолены. Наличие сернистых и других гетероатомных соединений в сырье не ухудшает товарных свойств битумов. При окислении тяжёлых нефтяных остатков часть масел превращается в смолы, часть смол переходит в асфальтены. В результате количество смол практически остается неизменным. Наибольшее распространение в России получилось производство окисленных битумов. Основными факторами процесса окисления являются температура, расход воздуха и давление. Чем выше температура окисления, тем быстрее протекает процесс. Чем большее вводится в зону воздуха, тем меньше времени требуется для окислением. Так как реакция окисления экзотермическая, изменением расхода воздуха можно регулировать температуру процесса. С повышением давления в зоне реакции процесс окисления интенсифицируется, и качество окисленных битумов улучшается благодаря конденсации части масляных паров. В частности, повышается проницаемость битума при одинаковой температуре его размягчения. Обычно давление колеблется от 0.3 до 0.8 МПа. Основные аппараты установок непрерывного действия для производства битума является трубчатые реакторы в производстве строительных битумов. Отдельные установки в своем составе имеют оба аппарата. Если исходное сырье поступает из резервуаров, то для его нагрева на установке имеются теплообменники и трубчатая печь 1. Если же оно поступает в горячем виде непосредственно с АВТ, тогда сырье вводят в реакторы, минуя теплообменники и печи. В реактор колонного типа 6 вводят непрерывно сырье (с температурой 140 - 200 °С), сжатый воздух и битум-рециркулят. На верх колонны для регулирования температурного режима и для понижения концентрации кислорода подают водяной пар и воду. Окисление сырья в колонне осуществляется в барботажном режиме при температуре 240-270 °С. Поток сырья, направляемый в реакторы змеевикового типа, сначала поступает с температурой 260-270° С в смеситель 2, где смешивается со сжатым воздухом и битумом-рециркулятом, затем в змеевиковый реактор 3. Процесс окисления сырья кислородом воздуха начинается в смесителе 2 в пенном режиме и продолжается в змеевике реактора 3. Для съема тепла экзотермической реакции окисления в межтрубное пространство реактора 3 вентилятором подается воздух. Смесь продуктов окисления из реактора 3 по-ступает в испаритель 4, в котором газы отделяются от жидкости. От-работанный воздух, газообразные продукты окисления, пары нефтепродуктов и воды направляются через конденсаторы-холодильники (воздушного охлаждения) в сепаратор 5. С верха сепаратора нескон- денсировавшиеся газы и пары направляются в печи дожига. Конденсат, так называемый «черный соляр», используется как компонент котельного топлива. Целевой продукт установки - битум - после охлаждения направляется в приемники - битумораздаточники. Выход дорожных окисленных битумов на сырье составляет около 98 % масс., а строительных - 94 - 96 % масс. Комбинированное применение на одной битумной установке реакторов 2-х типов позволяет одновременно получить разные марки битумов, более полно использовать тепло реакции и отходящих потоков. На некоторых НПЗ эксплуатируются установки, в которых применено последовательное комбинирование реакторов: сырье сначала окисляется в реакторе колонного типа, затем частично окисленный битум до окисляется в реакторе змеевикового типа.  1- печь; 2 – смеситель; 3- змеевиковый реактор; 4 – испаритель; 5 – сепаратор; 6 – окислительная колонна; 7 – сепаратор смешения; I - сырье; II - сжатый компрессором воздух; III - воздух на охлаждение змеевикового реактора; IV - битум; V - черный соляр; VI - газы в печь; VII - водяной пар; VIII - вода. Рисунок 11 - Принципиальная технологическая схема установки получения окисленного битума с реакторами колонного и змеевикового типа 3 РАСЧЕТНАЯ ЧАСТЬ 3.1 Технологический расчет аппарата Технологический расчёт колонны В колонну поступает 76000 кг/ч сырья (мазута).Продуктами перегонки являются: Фракция НК-350 оС (пары и газы разложения). Фракция 350-500 оС (вакуумный погон). Фракция 500-КК оС (гудрон) Давление в колонне равно Материальный баланс колонны Материальный баланс колонны составляем на основе данных о выходах (табл. 1) продуктов из сырья. Таблица 1

Расчёт: Расход вакуумного погона: Расход гудрона: Расход паров и газов разложения: Все результаты расчёта по колонне заносим в таблицу 2. Таблица 2 Материальный баланс по колонне

Считаем материальный баланс по каждой секции: Материальный баланс 1-й секции Таблица 3

Материальный баланс 2-й секции Таблица 4

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||