курсач. 1 Общая характеристика локомотивного депо Общие сведения

Скачать 200.11 Kb. Скачать 200.11 Kb.

|

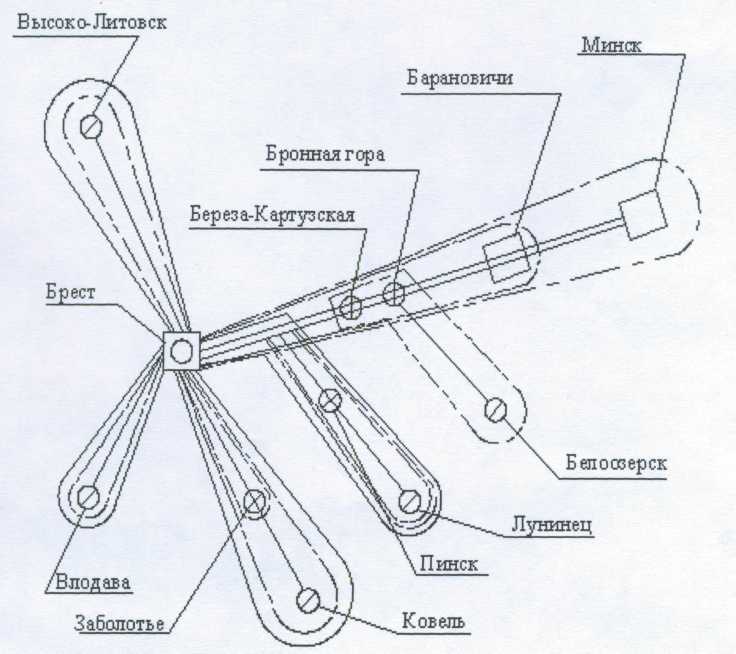

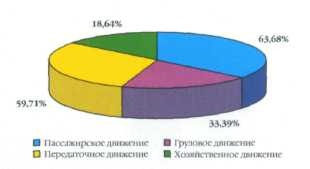

Содержание1 Общая характеристика локомотивного депо……………………………………...2 1.1Общие сведения……………………………………………………………………2 1.2 Локомотивное депо Брест – сегодня……………………………………………..6 1.3 Схема тяговых плеч……………………………………………………………….7 2 Структура управления локомотивного депо………………………………………8 2.1 Объемы работ локомотивного депо Брест в 2016 году…………………………9 3 Ремонтные участки и отделения локомотивного депо…………………………...10 4 Складское хозяйство и лаборатория депо………………………………………....13 4.1 Складское хозяйство……………………………………………………………...13 4.2 Лаборатория локомотивного депо……………………………………………….14 5 Основная документация по ремонту тягового подвижного состава и его сборочных единиц ……………………………………………………………………………16 6 Контроль качества проведенных ремонтов и технического обслуживания…... 18 7 Технология ремонта аккумуляторной батареи по циклу ТР-1..............................19 7.1 Основные неисправности аккумуляторных батарей, методы их устранения.. 20 Список использованных источников……………………………………………......24 1 Общая характеристика локомотивного депо1.1 Общие сведенияИстория локомотивного депо Брест началась в 1871 году, когда с началом эксплуатации железной дороги Москва – Смоленск – Брест было построено на станции Брест – Центральный кирпичное веерное здание с 4-я стойлами для паровозов серии ОВ, и поворотным кругом диаметром на 40 футов (12,2 метра). В 1882 году с открытием Полесской железной дороги, началось строительство паровозных ремонтных мастерских по станции Брест - Восточный, на базе которых в 1902 году было организовано паровозное депо веерного типа на 12 стойл для паровозов. С 1920 по сентябрь 1939 год г. Брест и депо находилось под владением Польши. После воссоединения западных областей Белоруссии в единую Республику, а затем вхождения ее в Союз, началось интенсивное развитие депо, но мирный труд железнодорожников был нарушен в июне 1941 года фашистской Германией. Началась Великая Отечественная война. Город Брест и депо находилось под оккупацией с 22 июня 1941 года по 28 июля 1944 года. Сразу после освобождения от немецких оккупантов, началось восстановление разрушенного депо Брест - Центральный. Восстанавливались ж.д. пути, здания и сооружения. В августе 1944 было восстановлено паровозное депо Брест –Восточный Брест - Литовской железной дороги. В мае 1945 года оба паровозных депо объединились в одно, руководил объединенным депо Прохоров В.Д. В ноябре 1946 года на базе ремонта паровозов депо Брест - Восточный организованы паровоза – ремонтные мастерские, где производилась перестановка паровозов с Западно - Европейской на союзную колею, также делали капитальный ремонт паровозов по Западно - Европейской колее серии ТЭ. До августа 1955 года в Бресте функционировало два паровозных депо. В августе 1955 года на основании приказа МПС № 1201 от 23.05.55 года объединяются два паровозных депо в одно. Начальником депо назначен Петров А.А. Грузовые перевозки осуществлялись на паровозах серии «ЭР», «ЭУ». Сначала на угольном отоплении, затем после реконструкции перешли на мазутное отопление. Так работали до 60-х годов. К депо относились оборотные депо: Береза - Картузская, Янов - Полесский, склады топлива: Брест - Центральный, Брест -Восточный, Брест - Северный. В середине 60-х годов в депо начали поступать тепловозы ТЭ 2, ВМЭ 1. Постепенно переходили на тепловозную тягу. Большой вклад в освоении тепловозной тяги, новых видов ремонта и технического обслуживания внесли: начальник депо Терехов Олег Дмитриевич, его заместители Кожушко Михаил Фомич, Гопш Михаил Кириллович, ст.мастера Ильин Михаил Иванович, МаркевичВойцех Иосифович, мастера Артеменко Виктор Тарасович, Зенченко Виктор Михайлович, Шарай Александр Петрович и др. В конце 60-х в депо поступили дизель - поезда серии ДР-1 и тепловозы М-62. В сжатые сроки были освоены ремонты тепловозов М-62. В 1979 году сданы в эксплуатацию крытые здания технического обслуживания тепловозов с совмещенной экипировкой, что значительно позволило повысить качество технического осмотра и облегчить работу слесарей – ремонтников. В начале 80-х годов повышенные объемы перевозок требовали электрифи- цировать участок Минск-Брест. Необходимо было готовить локомотивные и ремонтные бригады для обслуживания электровозов и электричек. С этой задачей депо успешно справились. В ноябре 1983 года локомотивная бригада в составе машиниста Киреева Николая Федоровича и помощника машиниста Дудара Анатолия Александровича провели первый электропоезд на участке Брест - Барановичи. Необходимо отметить, что с поступлением тепловозов, электровозов, дизель- поездов ремонтная база депо не развивалась, а старая ремонтная база паровозов приспосабливалась под ремонт новой техники и в большинстве случаев не отвечала современным требованиям, так как не имелось возможности на существующих площадях выполнять технологические требования. Дорогостоящий станок фирмы «Рафамет» для обточки колесных пар локомотивов находился практически под открытым небом.. Естественно, при таком положении дел встал вопрос о строительстве цехов для осмотра и ремонта дизель-поездов. На Белорусской железной дороге отсутствовала база для ремонта большегрузных кранов серии ЕДК восстановительных поездов. На основании этого руководством дороги в 1998 году принято решение строительства депо для ремонта дизель -поездов и цеха для ремонта кранов на ж.д. ходу с перспективой ремонта в этом цеху и кранов ЕДК восстановительных поездов. В апреле 1998 года начато строительство депо на ст. Брест-Центральный. В комплекс строительных работ входят следующие здания: - здание площадью с тремя смотровыми канавами для ремонта дизель - поездов в объеме ТО-2, 3 ТР-1, 2 и вспомогательных цехов, фильтровального, топливного, ремонта аккумуляторов щелочных, кислотных, ремонта КИП и АЛСН; - здания с двумя железнодорожными путями для ремонта тепловозов серии М62; - вспомогательных цехов, инструментального, газо- и электросварочных, кузница, механический; - дизель–агрегатный, электромашинный, отделение для покраски локомотивов; - здание на ст. Брест-Восточный 66×12 с комбинированным путем для производства ТО-4 локомотивов и дизель-поездов как широкой так и узкой колеи. Проектом предусмотрено оснастить все цеха современным технологическим оборудованием. В 2005 году Локомотивное депо Брест получило новый объединенный цех подъемочного и капитального ремонта (ТР-2, ТР-3, КР-1, КР-2) тепловозов М62, оснащенный полным набором вспомогательных отделений. При его строительстве были использованы новейшие технологии (наливные полы повышенной прочности, специальное утепление стен, теплоотражающие ворота). Впервые на Белорусской железной дороги проектом предусмотрено в цехах для ремонта дизель - поездов и тепловозов обогрев производить газовыми инфракрасными излучателями. Учитывая, что существующая котельная из-за малой мощности не может обеспечить теплом, вновь строящееся депо, принято решение построить новую котельную модульного типа, с котлами фирмы Виссман (Германия), с высоким КПД 93%. Данная котельная, цех по ремонту дизель - поездов и цех по обточке колесных пар локомотивов без выкатки введены в эксплуатацию в 2002 году. За трудовые успехи коллектив депо неоднократно поощрялся руководством отделения и Управления дороги. В настоящее время коллектив депо состоит из 1235 человек, из них 74 инженеров и 264 человек со средне - техническим образованием - это золотой фонд депо. 40 человек награждены знаком «Почетный железнодорожник». 1.2 Локомотивное депо Брест – сегодняВ наши дни локомотивное депо Брест представляет собой мощное профильное предприятие, обеспечивающее все виды сервиса для локомотивов, используемых на Белорусской железной дороге и железных дорогах стран СНГ. Приписной парк депо составляет десятки машин. С учетом особого положения брестского железнодорожного узла - одного из крупнейших на границе с ЕС - чрезвычайно высок маневровый потенциал. Депо выполняет роль важнейшего звена в действующей в Бресте системе перевода с широкой колеи на европейскую, а также ведет маневровое движение сразу на нескольких станциях, с которых осуществляется железнодорожное сообщение по шести направлениям, в том числе международным. Помимо администрации, в структуру предприятия входят несколько ведущих отделов и служб, а также два больших подразделения: депо Брест - Восточный и депо Брест - Центральный. У каждого из названных депо исторически определенная специализация. На протяжении века Брест - Восточный являлось грузовыми и маневровым, а Брест - Центральный - пассажирским депо. В последние годы, в связи с общей масштабной модернизацией компании, часть ремонтно-сервисной базы для грузового подвижного состава переводится на новые площади, которые также дислоцированы в депо Брест - Центральный. Депо Брест осуществляет ремонт и обслуживание более десятка различных серий локомотивов, моторвагонного подвижного состава, кранов на железнодорожном ходу и самоходного подвижного состава. Широкая гаммапроизводимых работ и операций позиционирует его как многопрофильное ремонтно-эксплуатационное предприятие, располагающее современными технологиями и уникальным оборудованием. Структурное депо Брест-Восточный располагает мощностями и высококвалифицированным персоналом для ТО-2 тепловозов и электровозов грузового типа. Кроме того, здесь выполняется текущий ремонт маневровых тепловозов и модернизация машин серии М62, подразумевающая замену старых дизелей этих тепловозов на более экономичные и совершенные двигатели марки 5Д-49. В депо действует ряд хорошо оснащенных вспомогательных цехов. В частности, цех для обточки колесных пар без выкатки, цех по ремонту автотормозного оборудования, цех КИП, цех реставрации и ремонта паровозов. Важным подразделением является экспериментальная бригада, главная задача которой - изготовление нестандартного оборудования и оснастки для нужд всего предприятия. 1.3 Схема тяговых плечСхема тяговых плеч локомотивного депо Брест представлена на рисунке 1.  Рисунок 1 - Схема тяговых плеч локомотивного депо Брест 2 Структура управления локомотивного депоСтруктура управления локомотивным депо Брест представлена на рисунке 2.   Цех ремонта тепловозов РУКОВОДСТВО          Цех модернизации тепловозов Отделы и службы  Цех ТО электровозов       Депо Брест - Восточный   Цех реставрации паровозов   Депо Брест - Центральный Вспомогательные цеха       Цех ремонта дизель - поездов   Цех ремонта тепловозов    Вспомогательные цехи  Цех эксплуатации  Рисунок 2 – Схема структуры управления локомотивным депо Брест Помимо администрации, в структуру предприятия входят несколько ведущих отделов и служб, а также два больших подразделения: депо Брест - Восточный и депо Брест – Центральный. 2.1 Объемы работ локомотивного депо Брест в 2021 годуОбъем работы локомотивного депо представлен на рисунке 3.           59,71% 63,68% 33,39% Грузовое движение Хозяйственное движение 18,64% Пассажирское движение Передаточное движение  Рисунок 3 – Диаграмма объема работ локомотивного депо Брест на 2021 календарный год 3 Ремонтные участки и отделения локомотивного депоРассмотрим проводимую модернизацию локомотивов и самоходной железнодорожной техники по таблице 1. Таблица 1 – Модернизация локомотивов и самоходной железнодорожной техники

В настоящее время в локомотивном депо Брест выполняются следующие виды обслуживаний и ремонтов : Тепловозы М62, 2М62 – технические обслуживания ТО-2, ТО-3, текущие ремонты ТР-1, ТР-2, ТР-3, капитальные ремонты КР-1, КР-2 ; Тепловозы ЧМЭ3, ЧМЭ3т - технические обслуживания ТО-2, ТО-3, текущие ремонты ТР-1; Дизель-поезда ДР1А, ДР1П, мини дизель-поезда МДП - технические обслуживания ТО-2, ТО-3, текущие ремонты ТР-1, ТР-2; Грузоподъемные краны на железнодорожном ходу КДЭ КЖ, КЖДЭ – средние, текущие и капитальные ремонты; Специальный самоходный подвижной состав – технические обслуживания ТО-1, ТО-2. По депо Брест – Центральный оборудована специализированная площадка для наружной механизированной мойки тепловозов и дизель-поездов. Выполнение текущих ремонтов ТР-2, ТР-3, капитальных ремонтов КР-1, КР-2 осуществляется во введенном в 2005 году цехе по ремонту тепловозов депо Брест –Центральный. В цехе оборудованы специализированные стойла для разборки и сборки тепловозов, специализированные позиции для разборки, сборки, дефектации и ремонта узлов тепловозов: окрасочно-сушильный участок, пропиточно-сушильный участок, участок обработки деталей ТВЧ, роликовое отделение (оборудованное комплексом «РОБОКОН», моечной машиной), секционное отделение (укомплектованное установкой для промывки радиаторных секций тепловозов моющими растворами, стендами для проверки и ремонта радиаторных секций охлаждения ), электроаппаратное отделение (укомплектованное стендами для проверки электроаппаратов, электропневмо аппаратов, пробивной установкой для проверки изоляции), отделение КИП, АЛСН (оснащенное необходимым оборудованием), отделение по ремонту АТО (оснащенное необходимым оборудованием), моечная машина рам тележек тепловозов, машина мойки колесных пар, две моечные машины мойки узлов и агрегатов, камера для обдувки главных генераторов, камера для обдувки ТЭД, камера для обдувки электроаппаратов, позиция лазерного контроля геометрических параметров рам тележек тепловозов, стенд для обкатки КМБ, стенд для обкатки одного ТЭД на холостом ходу и др. Выполнение технических обслуживаний ТО-2, ТО-3, текущих ремонтов ТР-1, ТР-2 дизель-поездам ДР1А, ДР1П, мини дизель-поездам МДП производится во введенном в 2002 году цеху по депо Брест-Центральный. Цех оборудован необходимым технологическим оборудованием для осуществления перечисленных обслуживаний и ремонтов. 4 Складское хозяйство и лаборатория депо4.1 Складское хозяйствоСкладское хозяйство депо состоит из главной и специализированных кладовых, в которых хранятся основные и вспомогательные материалы, комплектующие изделия, запасное оборудование, запасные части, инструмент, и складов топлива, смазочных и обтирочно-фильтрующих материалов. Запасы материалов, запасных частей и изделий, топлива хранятся в кладовых и на складах в соответствии с установленными нормативами в течении определенного периода, чтобы обеспечить выполнение производственной программы. Главная кладовая организует получение материалов и запасных частей, поступающих из материальных складов дороги и ее отделений, поддержание неснижаемого запаса агрегатов, узлов, деталей и материалов, учет, хранение, своевременную выдачу и доставку к рабочим местам отремонтированных узлов. Во всех кладовых соблюдается правила техники безопасности работ, они имеют противопожарные средства. Топливное хозяйство снабжает дизельным топливом тепловозы‚ дизель - поезда‚ дизельные грузоподъемные краны и стационарные установки с дизельными агрегатами. Кроме того, топливное хозяйство обладает складами угля и дров. Также есть и емкость для хранения мазута‚ который используется в котельной. Дизельное топливо в депо хранится в двух металлических наземных резервуарах цилиндрической формы. Комплекс устройств топливного хозяйства включает: оборудование для слива‚ перекачки, подогрева и подачи топлива на локомотивы‚ аппаратуру счетчиков‚ оборудование для сепарирования дизельного топлива‚ противопожарные устройства‚ служебно-бытовые помещения. В функции смазочного хозяйства входит: снабжение локомотивов смазочными и обтирочными материалами‚ приемка и хранение необходимого количества соот- ветствующих видов масел и обтирочных материалов‚ регенерация отработавших масел. Для обеспечения нормальной работы трущихся деталей механизмов‚ агрегатов и приборов локомотивного парка требуется около 15 сортов различных смазочных материалов. К числу основного оборудования смазочного хозяйства относятся: устройства для выгрузки‚ слива и подогрева смазочных материалов‚ хранилища‚ кладовые и раздаточные смазочных и обтирочных материалов‚ оборудование для выдачи смазок на локомотивы‚ аппаратура учета расхода и анализа качества смазочных материалов‚ регенерационная установка‚ помещения для обслуживающего персонала. 4.2 Лаборатория локомотивного депоДля контроля качество дизельного топлива‚ масел в депо есть химическая лаборатория. Техники этой лаборатории выполняют следующие работы: а) принимают пробы для проведения анализов‚ оформляют результаты анализов‚ ведут их учет‚ составляют техническую документацию по выполненным работам; б) своевременно извещают соответствующие подразделения предприятия о результатах анализов, осуществляют вспомогательные и подготовительные операции по проведению особо сложных работ; в) следят за исправным состоянием установок‚ приборов‚ инструмента и другого лабораторного оборудования‚ выполняют простую регулировку; г) осуществляют химический контроль масла и топлива по всем параметрам на всех плановых видах ремонта‚ на текущих ремонтах и по просьбе при ремонте на ТО-2‚ лабораторный контроль за качеством охлаждающей воды‚ пенообра- зователя‚ электролита‚ осевого масла‚ смазок ЖРО. Производят приемку картеров и фильтров тонкой и грубой очистки, центрифуг‚ а также топливных баков и резервуаров перед постановкой на ремонт; д) осуществляют химический контроль над прибывшими смазками‚ топливом и своевременно сообщают на склад топлива. Контролируют качество масла и топлива в емкостях хранения складов; е) осуществляют контроль над водой с паровых котлов‚ кранов‚ паровозов. Следят за качеством приготавливаемой охлаждающей воды‚ за антинакипинном; ж) приготавливают все рабочие растворы‚ осуществляют лабораторный контроль за гальваническими ваннами‚ магнитными смесями‚ порошком для пожарных установок‚ контроль за обработкой водяной системы перед постановкой в запас‚ приготовление флюсов‚ лаков‚ производят испытание на твердость‚ анализ сточных вод согласно графика; з) контролируют качество выполняемых анализов и проверяют оформление технической документации. 5 Основная документация по ремонту тягового подвижного состава и его сборочных единиц1. Альбом форм первичной документации по локомотивному хозяйству. 2. Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и мотор-вагонного подвижного состава. 3. Временные инструктивные указания по облуживанию и ремонту узлов с подшипниками качения дизелей и вспомогательного оборудования тягового подвижного состава. 4. Инструкция по техническому обслуживанию электровозов, тепловозов и мотор-вагонного подвижного состава в эксплуатации. 5. Правила ремонта электрических машин тепловозов. 6. Временные технические указания по деповскому ремонту тепловозов М62 и 2М62. 7. Инструкция по содержанию и ремонту узлов с подшипниками качения локомотивов и мотор-вагонного подвижного состава. 8. Техническое описание и инструкция по эксплуатации дизеля 14Д40. 9. Тепловозы 3М62У, 2М62У инструкция по техническому обслуживанию и текущим ремонтом. 10. Дизель 14Д40. Руководство по капитальному ремонту. 11. Инструкция по постановке и содержанию локомотивов и МВПС запаса и резерва управления дороги. 12. Инструкция по применению габаритов подвижного состава. 13. Технические требование к монтажу электропроводки при ремонте тепловозов. Инструкция ЦТрт16. 14. Инструкция по учету наличия, состояния и использования локомотивов и мотор-вагонного подвижного состава. 15. Инструкция о порядке расследования и учета случаев порчи, неисправностей, непланового ремонта, повреждений и отказов локомотивов и мотор-вагонного подвижного состава. 16. Контроль качества электролитов и их материалов аккумуляторных батарей ТПС, порядок осуществления. 17. Инструкция по формированию, ремонту и содержанию колесных пар ТПС железных дорог колеи 1520 мм. 18. Технические указания по изготовлению и ремонту листовых рессор локомотивов. 19. Инструкция по организации и осуществлению технической диагностики состояния дизелей. 20. Основные условия ремонта и модернизации локомотивов, мотор-вагонного подвижного состава, узлов и агрегатов на ремонтных заводах Министерства путей сообщения. 21. Руководство на заводской ремонт тяговых электродвигателей ЭД-118А, ЭД – 118Б. 6 Контроль качества проведенных ремонтов и техническогообслуживанияКонтроль состояния локомотивов, их агрегатов, узлов и деталей осуществляется на протяжении всего срока эксплуатации локомотивов как во время работы их на линии, так и в периоды производства осмотров и ремонтов. Во время поездок локомотивная бригада ведет постоянный контроль состояния локомотива и его агрегатов по приборам. Замеченные неполадки в работе локомотива, не требующие немедленной остановки, бригада фиксирует в журнале формы ТУ-153 и по прибытии в депо докладывает об этом. Согласно правилам ремонта, ответственные объекты до постановки на тепловозы подвергают приработке и испытаниям на типовых стендах или установках, имитирующих условия работы объекта на тепловозе. Приработка деталей объекта ремонта необходима даже и в том случае, когда поверхности трущихся деталей подвергались тщательной обработке и сборка объектов выполнена безупречно. Это вызвано тем, что действительная площадь соприкосновения трущихся поверхностей деталей в начальный период работы невелика (меньше расчетной во много раз), что приводит к появлению большого удельного давления и интенсивному износу трущихся поверхностей. При этом происходит выравнивание неровностей, увеличивается площадь контакта сопряженных деталей, т. е. они прирабатываются. После приработки скорость изнашивания деталей уменьшается. Испытание объекта ремонта ведется при определенных рабочих режимах с целью проверки качества ремонта. Несмотря на то, что после сборки многие объекты ремонта проходят регулировку и обкатку на стендах, качество их ремонта, правильность регулировки и монтажа на тепловозе, как правило, выявляются при работе взаимосвязанных элементов оборудования под нагрузкой. Такая нагрузка для частей экипажной части, создается при ведении поезда по перегону. Оборудование, находящееся в кузове тепловоза, можно испытать в режиме поездной службы от стационарной установки. Технология ремонта аккумуляторной батареи по циклу ТР-1 1. Выполнить работы, предусмотренные при выполнении технического обслуживания ТО-3. 2. Проверить состояние при необходимости покрепить: ящики в отсеках, все контактные зажимы и кабельные наконечники. Перемычки, имеющие надрывы, трещины, задиры, окисление основного металла, гайки, имеющие сработанные грани, сорванную резьбу – заменить. При необходимости восстановить полуду перемычек. Подгоревшие места соприкосновения перемычек, гаек, клемм, а также налет окислов на зажимах контактов удалить (с разборкой соединения) чистой сухой салфеткой или салфеткой, слегка смоченной в керосине. 3. Провести химический анализ электролита согласно СТП. Анализ электролита выполнить в обязательном порядке у аккумуляторов, имеющих признаки неисправностей. Аккумуляторы с забракованным электролитом заменить на пригодные к эксплуатации, выполнить их ремонт. 4. Выполнить восстановительный заряд батареи. В целях сокращения простоя ТПС при проведения восстановительного заряда разрешается использовать переходной комплект батареи. При эксплуатации кислотных батарей встречаются следующие неисправности: 1. Короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. Шлам - это продукт разрушения решетки и активной массы положительных пластин. Признаком короткого замыкания будет понижение плотности электролита и напряжения, повышение температуры электролита; 2. Загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. В таких случаях понижается напряжение и емкость аккумуляторов, которые не вос- станавливаются путем заряда; 3. Сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. Сульфатация может появиться из-за систематически глубоких разрядов, продолжительного бездействия в состоянии неполного заряда, заливки электролита чрезмерно высокой плотности, систематически быстрых зарядов большими токами, несвоевременно выполняемыми восстановительными зарядами, низкого уровня электролита, внутренних коротких замыканий и др.; 4. Коррозия зажимов возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля. Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи. 7.1 Снятие с тепловоза, разборка и ремонт Короткое замыкание внутри батареи устраняют после ее разборки. Горячей стамеской осторожно срезают мастику и извлекают из бака блок пластин вместе с крышкой при помощи специального захвата, закрепляемого к борнам. Отвертывают гайки и снимают крышки. Вынутый блок осматривают, устраняют замыкание. Если короткое замыкание произошло из-за образования "мостика" из шлама, то деревянной палочкой или промывкой слабой струей воды удаляют его. Если замыкание имело место из-за повреждения сепаратора, то его заменяют. При необходимости заменяют пластины. Положительные пластины заменяют в том случае, если более 5 % площади поверхности покрыто мягкой оползающей или выпавшей активной массой и при повреждении решетки; отрицательные пласти ны - при спекшейся или разбухшей активной массе и поврежденной решетке. Сепараторы, имеющие трещины или отколы, также подлежат замене. При большой отбраковке (более 30 %) пластины заменяют новыми либо подбирают из отремонтированных, близких по своему состоянию к оставшимся. Устанавливать пластины неодинаковой годности нельзя, так как это приводит к перегрузу более новых пластин и их быстрому выходу из строя. Разбирают аккумулятор и при обнаружении течи электролита. В таких случаях элемент разряжают, сливают электролит и разбирают. Разогревают стенки неисправного бака с внутренней стороны до размягчения, осторожно вынимают его из ящика, чтобы не повредить соседний бак, и устанавливают исправный. Баки, имеющие трещины, восстанавливают клеем на основе эпоксидных смол. Непроницаемость баков проверяют электрическим током. В испытуемый бак наливают слабый раствор серной кислоты и опускают его в резервуар с подкисленной водой, имеющей такой же уровень. Включают напряжение 110-220 В на электроды, установленные в баке и резервуаре. Отклонение стрелки гальванометра, включенного в цепь, указывает на неисправность бака. Для устранения сульфитации батарею заряжают током 0,25-0,50 нормального тока при плотности электролита 1,0-1,15 г/см3 до начала заметного выделения газов. После 20-30 мин перерыва продолжают заряд током, уменьшенным еще в 2-3 раза. Такая технология способствует превращению крупнозернистого сульфата свинца в активную массу, так как в порах пластины происходит несплошное образование газа и электролит легко проникает к сульфатированным слоям. Процесс десульфатации считают законченным при появлении признаков конца заряда. Основную неисправность щелочных аккумуляторных батарей (пониженная емкость) почти во всех случаях устраняют сменой электролита. Смену электролита в депо производят на поточной линии. Аккумуляторы закрепляют на кантователе (по 24 элемента) и переворачивают для слива электролита. На следующей позиции выполняют промывку батареи, для чего элементы несколько раз наполняют водой и сливают, пока вода не будет чистой. Далее в батарею заливают электролит и передают на специальные стеллажи для заряда. Список используемых источников1. Айзинбуд, С.Я. Локомотивное хозяйство / С. Я. Айзинбуд – Москва: Транспорт, 1986. – 263 c. 2. Иванов В.И. Технология ремонта тепловозов / В. И. Иванов – Москва: Транспорт, 1980. − 333 c. 3. Пойда А.А. Тепловозы: Механическое оборудование. Устройство и ремонт/ А.А. Пойда, Н.М. Хутарянский, В.Е. Кононов. – Москва: Транспорт, 1988. – 320с. 4. Рахматулин М.Д. Технология ремонта тепловозов / Рахматулин М.Д. – Москва: Транспорт, 1983. 319 с. 5. «Инструкция по работе локомотивной бригады», утверждённая приказом заместителям начальника белорусской железной дороги от 07.06.2021 №489H3. |