Коннов. 1 Общее понятие тормозной системы грузового автомобиля Камаз

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

2 Ремонт тормозной системы с пневмоприводом грузового автомобиля КамАЗ2.1 Возможные неисправности тормозной системы с пневмоприводом и методы их устраненияТормозная система требуем к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Рассмотрим основные неисправности пневматической рабочей тормозной системы грузового автомобиля КамАЗ и способы их устранения /5, с. 95/.

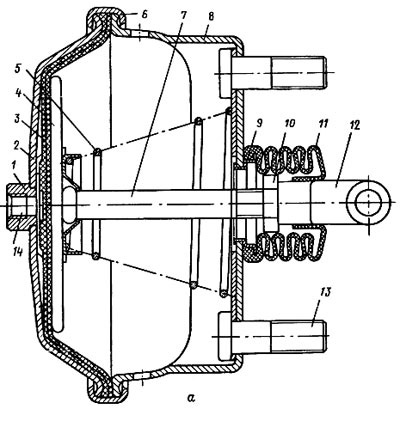

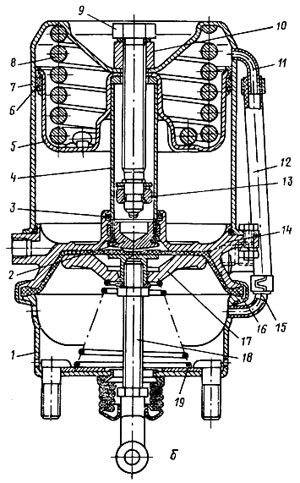

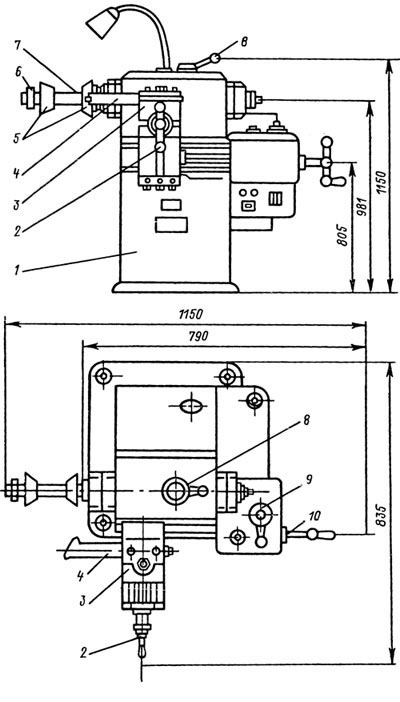

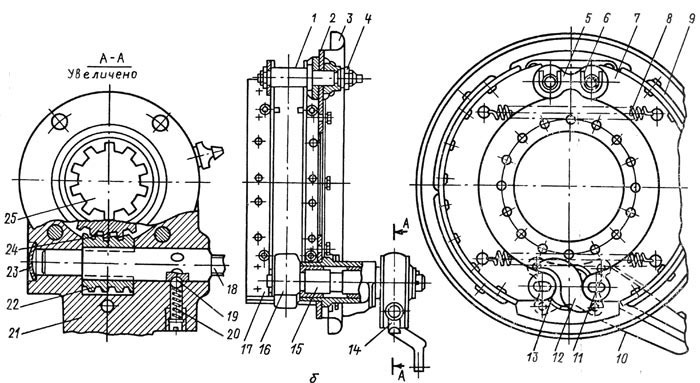

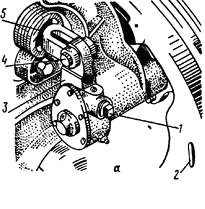

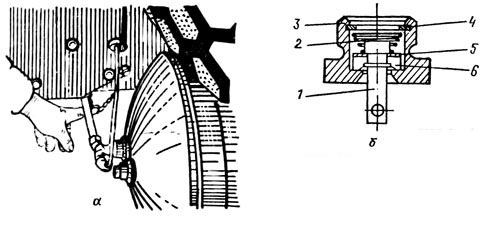

2.2 Технологический процесс ремонта тормозной системы с пневмоприводом грузового автомобиля Для повышения безотказности и надежности работы тормозной системы, ремонт ее приборов производится на специальном оборудовании лицами, прошедшими необходимую специальную подготовку. Принудительному ремонту и контрольным испытаниям после ремонта подлежат тормозной механизм, тормозные камеры и энергоаккумуляторы, компрессор, регулятор давления, регулятор тормозных сил, одинарный, двойной и тройной защитные клапаны, ручной тормозной кран, двухсекционный тормозной кран, клапаны ограничения давления, ускорительный клапан и клапан управления тормозами прицепа, кран пневматический. Основными операциями технологического процесса ремонта приборов пневматической тормозной системы автомобилей семейства КамАЗ являются наружная мойка приборов, разборка приборов тормозной системы, чистка и мойка деталей, дефектация деталей, замена резинотехнических изделий и неисправных деталей, сборка приборов и их испытание. Ремонт передних и задних тормозных камер КамАЗ. Ремонт тормозных камер средних и задних мостов типа 20 отличается от ремонта передних тормозных камер типа 24. Для снятия тормозной камеры с пружинным аккумулятором с автомобиля необходимо: установить ручной тормозной кран в положение «стояночный тормоз»; вывернуть до упора болт механического растормаживания пружинного энергоаккумулятора, убедившись, что шток тормозной камеры убран; отсоединить подводящие трубопроводы, ослабить крепление тормозной камеры, отсоединить вилку штока от регулировочного рычага. После выполнения указанных операций снять тормозную камеру. Разборка энергоаккумулятора, показанного на Рис.7, б, производится на специальном стенде. Разборка энергоаккумуляторов вне стенда категорически запрещается. При ослаблении винта пружина разжимается с усилием 0,62 - 0,65 МПа и вылетает из цилиндра. Сущность работы приспособления для разборки энергоаккумулятора состоит в том, чтобы после отвинчивания гайки винта плавно разжать пружину.   Рисунок 7. Тормозные камеры пневматической системы автомобиля КамАЗ. а - тормозная камера тормозов переднего моста типа 24; 1 - бобышка; 3 - диафрагма; 4 - диск; 5 - пружина; 6 - хомут; 7 - шток; 8 - корпус; 9 - фланец; 10 - гайка; 11 - защитный чехол; 12 - вилка; 13 - болт; 14 - подвод сжатого воздуха; б - тормозная камера тормозов задней тележки типа 20; 1 - корпус тормозной системы; 2 - подпятник; 3 - уплотнительное кольцо; 4 - толкатель; 5 - поршень; 6 - уплотнение поршня; 7 - цилиндр энегоаккумулятора; 8 - силовая пружина; 9 - винт механизма аварийного растормаживания; 10 - упорная гайка; 11 - патрубок цилиндра; 12 - дренажная трубка; 13 - упорный подшипник; 14 - фланец; 15 - патрубок тормозной камеры; 16 - диафрагма тормозной камеры; 17 - опорный диск; 18 - шток; 19 - возвратная пружина. Ремонт тормозных механизмов КамАЗ. При капитальном ремонте тормозного механизма заменяются новыми: резиновые уплотнительные кольца разжимного кулака в кронштейне; после их замены уплотнительные кромки кольца не должны иметь каких-либо повреждений; металлопластмассовые втулки разжимного кулака, усилие запрессовки втулок должно быть не менее 6000 Н; после замены втулки растачиваются до диаметра 38,0 - 38,027 мм; фрикционные тормозные накладки колодок тормоза. Новые фрикционные накладки приклепываются к колодкам тормоза на специальном прессе, приспособленном для клепки тормозных накладок. Клепка накладок к колодке должна быть выполнена таким образом, чтобы зазор между накладками и колодкой в районе заклепок отсутствовал. Тормозные колодки с накладками в сборе обрабатываются (обтачиваются) под диаметр расточенного тормозного барабана на станке, показанном на Рис. 8. Радиус колодок с фрикционными накладками должен быть 199,6 - 200 мм.  Рисунок 8. Станок для расточки тормозных барабанов и обточки тормозных колодок. 1 - станина станка; 2 - маховик поперечного перемещения суппорта; 3 - суппорт станка; 4 - резцедержатель; 5 - конусы для установки ступицы тормозного барабана; 6 - оправка с зажимной ганкой конусов; 7 - шпиндель станка; 8 - рукоятка переключения передач в коробке скоростей шпинделя; 9 - рукоятка переключения подач, 10 - рукоятка продольной подачи суппорта Для обточки колодок на станке изготавливается приспособление для их крепления. Приспособление с закрепленными на нем тормозными колодками устанавливается на шпиндель станка. Тормозные барабаны после мойки и очистки подвергаются дефектации. При выработке рабочей поверхности более 1 мм растачиваются на станке для расточки тормозных барабанов, показанном на Рис. 8. В верхней части станины 1 станка расположен шпиндель 7, привод шпинделя осуществляется через ременную передачу от электромотора. В шпинделе станка закреплена оправка 6. На оправке установлены два конуса 5, которые являются базовыми поверхностями для наружных обойм подшипников ступицы колеса. Для расточки барабан приворачивается гайками к ступице. Вместе со ступицей барабан устанавливается на конусные оправки станка. На боковой стороне станины имеются направляющие для установки и перемещения суппорта 3. В суппорте закрепляется резцедержатель 4 для крепления резца. Поперечное перемещение суппорта с резцедержателем по направляющим суппорта осуществляется маховиком 2. Продольное перемещение суппорта с резцедержателем по направляющим станины осуществляется рукояткой 10. Для расточки тормозных барабанов применяются резцы с твердосплавными пластинами ВК-3, ВК-б. Барабан вращается на шпинделе станка. Скорость резания в пределах 80-100 м/мин. При расточке тормозных барабанов внутренний их диаметр не должен превышать 406 мм. Для колес одной оси автомобиля диаметры тормозных барабанов должны быть одинаковы. Разжимной кулак подвергается восстановлению, если на рабочем профиле его имеются выработки, коррозия, выбоины, вмятины глубиной до 0,5 мм. Разница радиусов профиля на одноименном луче не должна превышать 0,6 мм. Восстановление рабочей поверхности разжимного кулака производится наплавкой или плазменным напылением с последующей механической обработкой. Шлицы разжимного кулака не должны иметь следов выработки. Сборка тормозного механизма КамАЗ. При сборке тормозного механизма все трущиеся поверхности деталей (опорные поверхности разжимного кулака, ролик, оси ролика и опорные оси колодок) смазываются тонким слоем смазки «Литол-24». Кроме того, разжимной кулак дополнительно смазывается через пресс-масленку, находящуюся в кронштейне. Попадание смазки на поверхность трения колодок не допускается. После сборки тормозного механизма на ступицу устанавливается тормозной барабан и производится регулировка затяжки подшипников ступиц колес. Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки 4 крепления осей 1 тормозных колодок сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка 3. В тормозную камеру подается сжатый воздух под давлением 0,1 - 0,15 МПа и замеряется выход штоков тормозных камер. Величина выхода штока определяется разностью замеров полного его выхода после подачи воздуха в тормозную камеру и положением его в исходном состоянии. Разность полученных результатов должна быть 20 - 30 мм. Если величина хода штока будет отличаться от указанной, то ее следует регулировать вращением оси 1 (18) червяка регулировочного рычага (Рис. 9) (14).   Рисунок 9. Тормозной механизм колесного тормоза автомобиля КамАЗ. а - расположение регулировочного рычага тормозного механизма и окна в тормозном диске для проверки зазоров между тормозными колодками и барабаном: 1 - ось червяка с четырехгранной головкой для вращения червяка при регулировке хода штока тормозной камеры; 2 - окно для проверки зазоров между тормозными колодками и барабаном; 3 - рычаг вала разжимного кулака; 4 - соединительная ось; 5 - вилка штока тормозной камеры; б - поперечный разрез тормозного механизма: 1 - ось эксцентрика тормозной колодки; 2 - диск тормозного механизма, жестко закрепленный на фланце моста; 3 - щиток; 4 - гайка оси; 5 - накладка оси колодок; 6 - чека оси колодки; 7 - колодка тормоза; 8 - пружина; 9 - фрикционная накладка; 10, 21 - кронштейн разжимного кулака; 11 - ось ролика; 12, 16 - разжимный кулак; 13 - ролик; 14 - регулировочный рычаг; 15 - ось разжимного кулака; 17 - тормозная колодка (внутренний вид); 18 - регулировочная головка вала червяка; 19 - фиксатор положения вала червяка; 20 - пружина фиксатора; 22 - червяк; 23 - заглушка; 24 - шестерня вала разжимного кулака; 25 - шлицованный наконечник вала разжимного кулака Для одновременного торможения правых и левых колес ход штоков тормозных камер одной оси должен быть одинаковым. Барабан должен вращаться свободно, не касаясь колодок. После регулировки между барабаном и колодками должны быть зазоры: у разжимного кулака - 0,4 мм; у осей колодок - 0,2 мм. Величина хода штока тормозных камер замеряется линейкой. Мерная линейка устанавливается торцом в корпус тормозной камеры ближе к штоку и параллельно ему. Положение крайней точки штока отсчитывается по шкале линейки. Нажимается тормозная педаль до упора (при нормальном давлении воздуха в системе) и отмечается новое положение крайней точки штока. Регулировка свободного и рабочего хода педали рабочего тормоза производится в следующей последовательности. Масштабная линейка устанавливается торцом в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. На шкале линейки фиксируется местонахождение верхней плоскости педали. Плавно нажимается на тормозную педаль до момента начала выдвижения штоков тормозных камер. Снова измеряется местонахождение верхней плоскости педали. Разность полученных результатов дает величину хода педали (25-30 мм). Нажимается тормозная педаль до упора и таким же образом определяется величина рабочего хода. Ход педали должен быть 75 - 100 мм и ограничиваться упорным винтом в двухсекционном тормозном кране, а не полом кабины. Если свободный и рабочий ход педали не соответствует норме, то он регулируется вилкой тяги педали, навинчивая ее на тягу педали или свинчивая ее с тяги, предварительно отсоединив от нижнего рычага педали. Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на Рис. 10; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель.  Рисунок 10. Слив конденсата из воздушных баллонов. а - общий вид; б - разрез клапана для слива конденсата; 1 - шток клапана слива конденсата; 2 - пружина; 3 - корпус; 4 - опорное кольцо; 5 - шайба; 6 - клапан Наличие масла в конденсате указывает на неисправность компрессора. Место утечки воздуха обнаруживается на слух или с помощью мыльного раствора, которым смачивается место предполагаемой утечки /6, с. 84/. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||