перевод 1. 1. общие сведения

Скачать 400.49 Kb. Скачать 400.49 Kb.

|

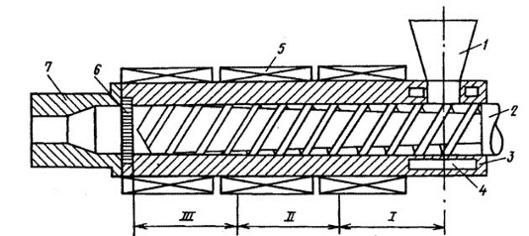

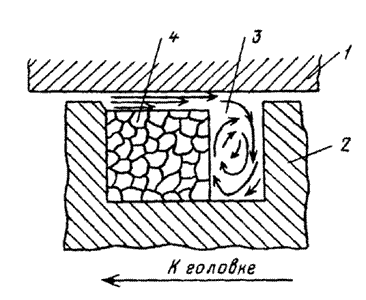

1.1 Физико-химические основы экструзииЭкструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Производство различных видов изделий методом экструзии осуществляется путем подготовки расплава в экструдере и придания экструдату различной формы посредством продавливания его через формующие головки соответствующей конструкции с последующим охлаждением и калиброванием. Экструдеры могут быть разделены на 2 класса: экструдеры непрерывного действия, основным элементом которых является вращающийся элемент и экструдеры периодического действия, основанные на возвратно-поступательном элементе.  Рисунок 1.1 – Схема одношнекового экструдера: 1 – бункер; 2 – червяк (шнек); 3 – цилиндр; 4 – полость для циркуляции воды; 5 – нагреватель; 6 – решетка с сетками; 7 – формующая головка с адаптеромПо устройству и принципу работы основного узла, продавливающего расплав в головку, среди экструдеров непрерывного действия могут быть выделены шнековые, дисковые и комбинированные, а среди экструдеров периодического действия – шнековые и поршневые. Шнековые экструдеры подразделяются на несколько типов: одно-, двух- и многошнековые, одностадийные и многостадийные, с однонаправленным и с противоположно направленным вращением шнеков, с зоной дегазации и без нее. Наиболее распространенным типом экструдеров является одношнековый экструдер непрерывного действия без зоны дегазации. Этот тип экструдеров может использоваться для переработки полиэтилена, т.к. ПЭ–термостабильный полимер и не образует газообразных продуктов при переработке, а данный тип экструдеров значительно дешевле экструдера с дегазацией. Его схема приведена на рисунке 1.1. [1] К достоинствам этого типа экструдеров следует отнести конструктивную простоту, возможность развивать высокое давление расплава и отсутствие требований к повышенной термостабильности расплава. В процессе переработки исходный материал из загрузочного устройства поступает в червяк и перемещается в осевом направлении в винтовом канале червяка, образованным внутренней поверхностью материального цилиндра и нарезкой червяка. При движении материал уплотняется, расплавляется, происходит гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через формующий инструмент. По ходу движения материала в экструдере могут быть условно выделены три технологические зоны, различающиеся состоянием полимера и происходящими в них физико-химическими процессами: зона питания (загрузки), зона плавления (пластикации) и зона дозирования (выдавливания). Рассмотрим подробнее процессы, происходящие в каждой из зон. Загрузка сырьяПодаваемое в виде порошка, гранул или лент исходное сырье для экструзии под действием силы тяжести поступает из загрузочного бункера в рабочий объем экструдера. Некоторые материалы могут зависать, для борьбы с этим используют специальные проталкивающие устройства. Наименее склонны к такому поведению гранулы, поэтому они являются лучшим видом сырья для экструзии. В части цилиндра, где происходит загрузка, делаются полости для циркуляции охлаждающей воды, чтобы избежать перегрева цилиндра, при котором гранулы спекаются, и образуется «козел». При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после прохождения через головку образует в изделии нежелательные полости. Также в бункере помещаются ворошители, которые предотвращают образование «сводов» из сырья и прекращение его подачи в рабочую область цилиндра. Загрузка межвиткового пространства под воронкой бункера происходит на отрезке длины шнека, равном 1ч1,5 D. Зона питанияПоступающие из бункера гранулы заполняют межвитковое пространство шнека и уплотняются за счет уменьшения глубины нарезки шнека или межвиткового расстояния. Продвижение гранул осуществляется за счет разности значений сил трения о внутреннюю поверхность корпуса и о поверхность шнека. В зоне питания необходимо понижать температуру шнека для уменьшения коэффициента трения полимера о шнек и предотвращения вращения материала вместе со шнеком. Снижение температуры шнека достигается за счет его охлаждения водой. По мере движения полимера по червяку в нем развивается высокое гидростатическое давление. Возникающие при этом на контактных поверхностях силы трения приводят к выделению тепла и нагреву полимера. Кроме того, полимер получает некоторое количество тепла от стенок экструдера, температура которых, как правило, выше температуры полимера благодаря обогреву цилиндра экструдера. Верхний предел, до которого нагревают стенку цилиндра в зоне питания экструдера, определяется исходя из коэффициента трения полимера и его зависимости от температуры. При слишком высокой температуре стенки происходит преждевременное плавление пристенного слоя, снижение силы трения и проскальзывание полимера, приводящее к прекращению его движения вдоль оси червяка. При оптимально подобранном температурном режиме, материал в цилиндре спрессован, уплотнен и образует пробку, проталкиваемую по винтовому каналу. Длина пробки должна быть достаточно велика для того, чтобы развивающаяся вследствие относительного движения продольная толкающая сила обеспечивала прохождение полимера через зону плавления.  Рисунок 1.2 – Схема процесса плавленияПо мере продвижения твердой пробки по каналу червяка давление в ней возрастает, пробка уплотняется, поверхность пробки, соприкасающаяся с внутренней стенкой цилиндра, начинает нагреваться и на её поверхности образуется слой расплава, толщина которого увеличивается по ходу движения червяка. Когда толщина слоя расплава достигает толщины зазора между стенкой цилиндра и гребнем червяка, последний начинает соскребать слой расплава со стенки. На этом заканчивается зона питания и начинается зона плавления. Зона плавления.Как видно из названия, основной процесс, происходящий в этой зоне экструдера – плавление полимерной пробки, осуществляющееся за счет тепла, выделяемого при трении полимера и подводимого снаружи от обогревателей цилиндра. Схема плавления полимера, приведена на рисунке 1.2. [1] Между стенкой корпуса (1) и пробкой (4) существует движение материала, направленное в сторону толкающей стенки. Под действием этого движения, в тонком слое расплава (3) на поверхности пробки, возникает течение, направленное в сторону толкающей стенки (2). Движущийся расплав натыкается на толкающую стенку, поворачивает вдоль нее и собирается в поток (3), оттесняющий материал пробки к передней стенке. При этом высота пробки остается практически неизменной, а её ширина по мере продвижения по червяку постепенно уменьшается. За счет интенсивных сдвиговых деформаций, возникающих в слое расплава в зоне плавления, наблюдается выраженные смесительный эффект и гомогенизация полимера. Длина зоны плавления зависит от диапазона температур плавления полимера, и тем больше, чем больше интервал между температурой начала плавления и температурой завершения плавления; экструдеры для переработки кристаллических полимеров имеют меньшую длину зоны плавления, чем экструдеры, в которых перерабатываются аморфные полимеры. Плавление пробки продолжается до тех пор, пока ее ширина достаточна для обеспечения ей необходимой прочности. Как только ширина пробки достигает примерно 1/10 ширины межвиткового пространства, циркуляционное течение расплава разрушает остатки пробки, дробя её на мелкие куски. Сечение, в котором начинается дробление пробки, считается концом зоны плавления и началом зоны дозирования. Зона дозированияВ зоне дозирования течение полимера подобно течению жидкости в винтовом насосе и обуславливается силами вязкого трения, развивающихся вследствие движения червяка относительно стенок цилиндра. Обычно его рассматривают как сумму поступательного движения расплава вдоль оси червяка, которое обеспечивает производительность экструдера и циркуляционного течения в плоскости, нормальной к оси винтового канала, благодаря которому продолжается гомогенизация расплава полимера. В начале зоны дозирования температура расплава равна верхней температуре из интервала температур плавления, но по мере движения полимера в зоне дозирования продолжается его разогрев за счет подвода тепла от нагревателей и выделяющейся в результате интенсивной деформации сдвига. Длина зоны дозирования должна обеспечивать время нахождения в ней расплава, достаточное для его прогрева и гомогенизации, так как при нарушении этого условия расплав, поступающий к головке, будет иметь непостоянную по сечению температуру, что недопустимо для нормальной работы экструдера. Течение расплава через формующую оснасткуРасплав вращающимся шнеком продавливается через решетку, к которой прижаты металлические сетки. Сетки фильтруют, гомогенизируют и создают сопротивление расплава, на них теряется часть давления. На сетках задерживаются порции полимерного расплава, имеющие большую вязкость, и достигают необходимой температуры; сетками задерживаются сверхвысокомолекулярные фракции полимера. После прохождения сеток гомогенизированный расплав под остаточным давлением продавливается в формующую оснастку, и, приобретая определенный профиль, выходит из фильерной части головки. Фильера придает расплаву полимера необходимую форму. При прохождении расплавом формующей оснастки наблюдается эффект разбухания: как правило, поперечное сечение экструдата несколько больше поперечного сечения фильеры, что объясняется изменением распределения скоростей материала по поперечному потоку. Скорости у стенок фильеры меньше, чем скорость в центре из-за наличия пристенного трения, создающего напряжение между соседними слоями. После выхода материала из фильеры трение на его боковой поверхности отсутствует, скорости выравниваются под действием ранее возникших напряжений в материале. Выравнивание скоростей сопровождается перемешиванием слоев полимера вследствие восстановления высокоэластичных деформаций, из-за чего происходит расширение поперечного сечения. Вытяжка и раздув рукава приводят к уменьшению толщины заготовки и к ориентации макромолекул в пленке, что, в свою очередь, увеличивает её прочность. Количественно раздув характеризуется степенью раздува εР, определяемой как отношение диаметра раздутого рукава к диаметру рукава, выходящего из кольцевого зазора пленки и степенью вытяжки, рассчитываемой как отношение скорости движения пленки после тянущих валков к скорости движения экструдата из головки. Большая часть вытяжки в продольном направлении реализуется ближе к формующей части головки, а раздува – ближе к линии кристаллизации. |